冰箱隔层玻璃自动化镶边工艺

文献发布时间:2023-06-19 10:49:34

技术领域

本申请涉及冰箱隔层玻璃技术领域,尤其涉及冰箱隔层玻璃自动化镶边工艺。

背景技术

冰箱为一种保持恒定低温的制冷设备,也是一种使食物或其他物品保持恒定低温冷态的民用产品,随着人们现有生活水平的不断提高,冰箱已经进入了每家每户,而目前冰箱均为多层性冰箱,而各层之间均由玻璃隔层板隔开,而现有的玻璃隔层板均只起到支撑作用,以便于划分储存空间保管更多的储藏物,而玻璃隔层板两个边都需要镶上两条塑料包边。

目前,玻璃隔层板材两边的塑料包边都是人工用小木锤敲击进去的,而人工造成存在着每次敲击的力度不均匀,从而导致玻璃隔层板的爆边,而且人工上料下料即耗费人力,还很耗费产品生产的时间,不仅影响产品的生产质量,还延长了产品的生产时间。

发明内容

本申请实施例提供冰箱隔层玻璃自动化镶边工艺,以解决现有技术中存在的技术问题。

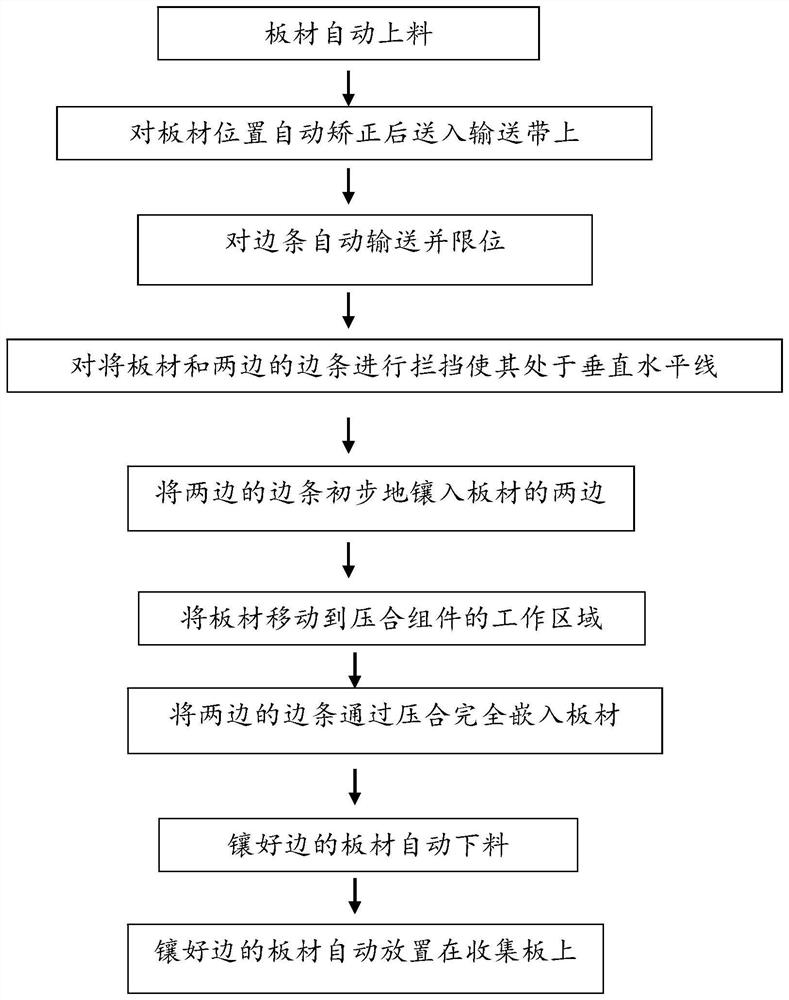

本申请实施例采用下述技术方案:冰箱隔层玻璃自动化镶边工艺,包括以下步骤:

步骤1.板材自动上料:设置输送带、上料组件、矫正组件、边料组件、初压组件、开合组件、压合组件、下料组件和收集组件,首先,通过上料组件的上料电机驱动第一同步轮上的第一同步带,第一同步带带动横梁往返运动,升降齿条带动真空吸盘随着横梁运动,升降电机驱动升降齿条带动真空吸盘升降运动,而真空吸盘能够将对板材进行吸附,从而达到板材的自动上料的目的;

步骤2.对板材位置自动矫正后送入输送带上:然后,真空吸盘带着板材运动至矫正组件的矫正板上,使板材从矫正板内进入输送带上,矫正轮杆能避免板材从矫正板经过的途中对板材的两端产生刮花,矫正板使得板材每次从指定的位置被放置在输送带上;

步骤3.对边条自动输送并限位:然后,两边加工的边条通过边料组件的两个的边料传送带移动,边料块能够对边条移动时进行限位,避免边料镶入板材时产生偏移;

步骤4.对将板材和两边的边条进行拦挡使其处于垂直水平线:然后,随着板材和两边的边条移动到开合组件的第一开合板和第二开合板的位置时,第一开合板和第二开合板对将板材和两边的边条进行拦挡,使得板材和两边的边条处于垂直水平线,避免两边的边条对板材进行镶入是产生位置偏移;

步骤5.将两边的边条初步地镶入板材的两边:随后初压组件的边初压气缸推动输出端上的初压块,初压块带动初压杆连接的初压板,两个的初压板将两边的边条推向板材,将两边的边条初步的镶入板材的两边;

步骤6.将板材移动到压合组件的工作区域:完成初步的镶入后,开合电机驱动输出端上的第一开合板,开合同步带带动开合辊上的第二开合板,第一开合板和第二开合板同时被打开,使板材继续随着输送带移动渐经过压合组件的工作区域;

步骤7.将两边的边条通过压合完全嵌入板材:然后,压合组件的压合电机驱动压合齿轮上两个相啮合的压合齿条,两边的压合齿条再带动压合块往返运动,当板材每移动一段距离,两个的压合块对板材两边初步镶入的边条进行持续的压合,保证每次边条镶入的力度大小均匀,和两边的边条与板材两边的贴合度,避免边条镶入板材时产生爆边的情况;

步骤8.镶好边的板材自动下料:然后,当板材完成镶边工作时后,下料组件的下料电机驱动输出端上的第二同步轮带动第二同步带,第二同步带带动横杆移动,下料吸盘随着横杆移动到完成加工的板材上方,驱动电机驱动下料齿条带动下料吸盘下降,使其下料吸盘与板材相贴合对板材进行吸附,随后下料吸盘带着板材移动到收集组件的收料架位置;

步骤9.镶好边的板材自动放置在收集板上:将加工完成的板材放置于收集板上,间隔设置的收集板防止板材堆叠在一起而刮花玻璃。

本申请实施例采用的上述至少一个技术方案能够达到以下有益效果:

本发明的工艺设计巧妙,工序间衔接顺畅,实现了板材自动上料、对板材位置自动矫正后送入输送带上、对边条自动输送并限位、对将板材和两边的边条进行拦挡使其处于垂直水平线、将两边的边条初步地镶入板材的两边、将板材移动到压合组件的工作区域、将两边的边条通过压合完全嵌入板材、镶好边的板材自动下料以及镶好边的板材自动放置在收集板上,自动化程度高,实现玻璃隔层板材的全自动化镶边,一个人可以负责一台机,节约了人工,而且大大提高了生产的效率,具有显著的经济价值。

附图说明

此初所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

图1为本发明的立体结构图;

图2为本发明的移动部件立体结构图;

图3为本发明的升降部件立体结构图;

图4为本发明的矫正组件立体结构图;

图5为本发明的边料组件立体结构图;

图6为本发明的初压组件立体结构图;

图7为本发明的开合组件立体结构图;

图8为本发明的压合组件立体结构图;

图9为本发明的移动件立体结构图;

图10为本发明的升降件立体结构图;

图11为本发明的收集组件立体结构图;

图12为工件的拆分结构示意图;

图13为工件的组装后的结构示意图;

图14为本发明的工艺流程图。

图中:输送带1、上料组件2、上料框架21、真空吸盘22、移动部件211、上料电机212、横梁213、第一同步带214、第一同步轮215、转动杆216、移动块217、升降部件221、升降齿条222、升级电机223、升降座224、升降齿轮225、矫正组件3、矫正板31、矫正杆32、矫正轮杆33、边料组件4、边料传送带41、边料架42、边料块43、初压组件5、初压气缸51、初压块52、初压杆53、初压板54、开合组件6、开合电机61、开合杆62、第一开合板63、第二开合板64、开合辊65、开合座66、开合同步轮67、开合同步带68、开合齿轮69、压合组件7、压合架71、压合电机72、压合齿轮73、压合齿条74、压合块75、下料组件8、下料框架81、横杆82、下料吸盘83、移动件811、下料电机812、第二同步带813、下料杆814、下料块815、第二同步轮816、升降件821、下料齿条822、驱动电机823、下料齿轮824、下料座825、收集组件9、收料架91、收集板92、螺杆93、撑脚94、万向轮95、板材101、边条102。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚,下面将结合本申请具体实施例及相应的附图对本申请技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

以下结合附图,详细说明本申请各实施例提供的技术方案。

本实施例如图1至图14所示,冰箱隔层玻璃自动化镶边工艺,包括以下步骤:

步骤1.板材自动上料:设置输送带1、上料组件2、矫正组件3、边料组件4、初压组件5、开合组件6、压合组件7、下料组件8和收集组件9,首先,通过上料电机212驱动第一同步轮215上的第一同步带214,第一同步带214带动横梁213往返运动,升降齿条222带动真空吸盘22随着横梁213运动,升降电机驱动升降齿条222带动真空吸盘22升降运动,而真空吸盘22能够将对板材101进行吸附,从而达到板材101的自动上料的目的;

步骤2.对板材位置自动矫正后送入输送带上:然后,真空吸盘22带着板材101运动至矫正板31上,使板材101从矫正板31内进入输送带1上,矫正轮杆33能避免板材101从矫正板31经过的途中对板材101的两端产生刮花,矫正板31使得板材101每次从指定的位置被放置在输送带1上;

步骤3.对边条自动输送并限位:然后,两边加工的边条102通过两个的边料传送带41移动,边料块43能够对边条102移动时进行限位,避免边料镶入板材101时产生偏移;

步骤4.对将板材和两边的边条进行拦挡使其处于垂直水平线:然后,随着板材101和两边的边条102移动到第一开合板63和第二开合板64的位置时,第一开合板63和第二开合板64对将板材101和两边的边条102进行拦挡,使得板材101和两边的边条102处于垂直水平线,避免两边的边条102对板材101进行镶入是产生位置偏移;

步骤5.将两边的边条初步地镶入板材的两边:随后边初压气缸51推动输出端上的初压块52,初压块52带动初压杆53连接的初压板54,两个的初压板54将两边的边条102推向板材101,将两边的边条102初步的镶入板材101的两边;

步骤6.将板材移动到压合组件的工作区域:完成初步的镶入后,开合电机61驱动输出端上的第一开合板63,开合同步带68带动开合辊65上的第二开合板64,第一开合板63和第二开合板64同时被打开,使板材101继续随着输送带1移动渐经过压合组件7的工作区域;

步骤7.将两边的边条通过压合完全嵌入板材:然后,压合电机72驱动压合齿轮73上两个相啮合的压合齿条74,两边的压合齿条74再带动压合块75往返运动,当板材101每移动一段距离,两个的压合块75对板材101两边初步镶入的边条102进行持续的压合,保证每次边条102镶入的力度大小均匀,和两边的边条102与板材101两边的贴合度,避免边条102镶入板材101时产生爆边的情况;

步骤8.镶好边的板材自动下料:然后,当板材101完成镶边工作时后,下料电机812驱动输出端上的第二同步轮816带动第二同步带813,第二同步带813带动横杆82移动,下料吸盘83随着横杆82移动到完成加工的板材101上方,驱动电机823驱动下料齿条822带动下料吸盘83下降,使其下料吸盘83与板材101相贴合对板材101进行吸附,随后下料吸盘83带着板材101移动到收料架91位置;

步骤9.镶好边的板材自动放置在收集板上:将加工完成的板材101放置于收集板92上,间隔设置的收集板92防止板材101堆叠在一起而刮花玻璃。

为了便于描述,上述步骤中的板材101即为玻璃隔层板材,边条102为玻璃隔层板材两边的塑料包边条。

具体地,所述上料组件2和下料组件8分别安装在输送带1的两端,所述矫正组件3与上料组件2固定连接,且矫正组件3位于传送带的旁侧,所述边料组件4设有两个,两个所述边料组件4均与输送带1的两侧壁固定连接,所述初压组件5设有两个,两个所述初压组件5分别安装在两个边料组件4上,所述开合组件6安装在边料组件4的侧壁上,且开合组件6位与初压组件5的旁侧,所述压合组件7与送料带固定连接,且压合组件7位于开合组件6的旁侧,所述收集组件9放置于下料组件8的下方。

具体地,所述上料组件2包括上料框架21、两个移动部件211、升降部件和真空吸盘22,两个所述移动部件211分别安装在上料框架21的两侧,两个所述移动部件211之间设有一横梁213,所述横梁213的两端滑动连接在两个移动部件211的顶部,所述升降部件竖直滑动在横梁213上且升降部件与真空吸盘22固定连接,两个所述移动部件211均包括上料电机212、第一同步带214、转动杆216和移动块217,所述转动杆216安装在上料框架21内,且转动杆216的两端与上料框架21的内壁转动连接,所述转动杆216的两端分别套设有第一同步轮215,所述第一同步带214分别套设在转动杆216与另一个转动杆216的第一同步轮215上,所述上料电机212安装在上料框架21的外壁上,且上料电机212的输出端贯穿上料框架21的外壁与转动杆216固定连接,所述滑动块的顶部均与横梁213的底部固定连接,所述滑动块滑动安装在上料框架21一侧的顶部,且滑动块与第一同步带214固定连接,上料电机212驱动第一同步轮215上的第一同步带214,第一同步带214带动横梁213往返运动。

具体地,所述升降部件包括升降齿条222、升降电机和升降座224,所述升降座224与横梁213固定连接,所述升降齿条222滑动插设在升降座224内,所述升降电机安装在横梁213上,且升降电机的输出端上设有与升降齿条222相啮合的升降齿轮225,所述升降齿条222的底部与真空吸盘22的顶部固定连接,升降齿条222带动真空吸盘22随着横梁213运动,升降电机驱动升降齿条222带动真空吸盘22升降运动,真空吸盘22能够将对板材101进行吸附。

具体地,所述矫正组件3包括矫正板31、矫正杆32和两个矫正轮杆33,所述矫正杆32的两端均与上料框架21的内壁固定连接,所述矫正板31呈梯形设置,且矫正板31的底部与矫正杆32的顶部固定连接,所述矫正板31位于真空吸盘22的下方,两个所述矫正轮杆33分别安装在矫正板31的两端,且两个矫正轮杆33与矫正板31转动连接,真空吸盘22带着板材101运动至矫正板31上,使板材101从矫正板31内进入输送带1上,矫正轮杆33能避免板材101从矫正板31经过的途中对板材101的两端产生刮花,矫正板31使得板材101每次从指定的位置被放置在输送带1上。

具体地,两个所述边料组件4均包括边料传送带41、边料架42和边料块43,所述边料传送带41和边料块43均与边料架42固定连接,且边料块43位于边料传送带41的上方,所述边料块43内开设有供初压组件5插接配合的初压槽,两边加工的边条102通过两个的边料传送带41移动,边料块43能够对边条102移动时进行限位,避免边料镶入板材101时产生偏移。

具体地,每个所述初压组件5均包括初压气缸51、初压块52、初压杆53和初压板54,所述初压气缸51与边料架42的外壁固定连接,所述初压气缸51的输出端与初压块52固定连接,所述初压板54安装在初压槽内,所述初压杆53的一端与初压板54固定连接,且初压杆53的另一端与初压块52固定连接,初压气缸51推动输出端上的初压块52,初压块52带动初压杆53连接的初压板54,两个的初压板54将两边的边条102推向板材101,将两边的边条102初步的镶入板材101的两边,完成初步的镶入。

具体地,所述开合组件6包括开合电机61、开合杆62、开合辊65、第一开合板63、第二开合板64和两个开合座66,两个所述开合座66分别安装在两个边料块43上,所述开合电机61垂直安装在一个开合座66上,所述开合电机61的输出端与第一开合板63固定连接,且开合电机61的输出端上套设有开合同步轮67,所述开合杆62和开合辊65均转动安装在另一个开合座66内,且开合辊65与第二开合板64固定连接,所述开合杆62和开合辊65上均设有相啮合的开合齿轮69,所述开合杆62上设有开合同步轮67,且两个开合同步轮67上套设有开合同步带68,板材101和两边的边条102移动到第一开合板63和第二开合板64的位置时,第一开合板63和第二开合板64对将板材101和两边的边条102进行拦挡,使得板材101和两边的边条102处于垂直水平线,避免两边的边条102对板材101进行镶入是产生位置偏移,完成初步的镶入后,开合电机61驱动输出端上的第一开合板63,开合同步带68带动开合辊65上的第二开合板64,第一开合板63和第二开合板64同时被打开,使板材101继续随着输送带1移动渐经过压合组件7的工作区域。

具体地,所述压合组件7包括压合架71、压合电机72、压合齿轮73、两个压合齿条74和两个压合块75,所述压合架71与输送带1的两侧壁固定连接,所述压合电机72垂直安装在压合架71的顶部,所述压合电机72的输出端贯穿压合架71,且压合齿轮73套设在压合电机72的输出端上,两个所述压合齿条74分别滑动安装在压合架71的两端,且两个压合齿条74均与压合齿轮73相啮合,压合电机72驱动压合齿轮73上两个相啮合的压合齿条74,两边的压合齿条74再带动压合块75往返运动,当板材101每移动一段距离,两个的压合块75对板材101两边初步镶入的边条102进行持续的压合,保证每次边条102镶入的力度大小均匀,和两边的边条102与板材101两边的贴合度,避免边条102镶入板材101时产生爆边的情况。

具体地,所述下料组件8包括下料框架81、移动件811、升降件821和下料吸盘83,所述移动件811安装在下料框架81上,所述升降件821安装在移动件811上,且升降件821与下料吸盘83固定连接,所述移动件811包括上料电机812、横杆82、两个第二同步带813、两个下料杆814和两个下料块815,两个所述下料杆814分别安装在下料框架81内,且两个下料杆814的两端与下料框架81的内壁转动连接,两个所述下料杆814的两端分别套设有第二同步轮816,两个所述第二同步带813分别套设在两个下料杆814两端的第二同步轮816上,所述上料电机812安装在下料框架81的外壁上,且上料电机812的输出端贯穿下料框架81的外壁与一个下料杆814固定连接,两个所述滑动块的顶部均与横杆82的底部固定连接,两个所述滑动块分别滑动安装在下料框架81两侧的顶部,且两个滑动块分别与两个第二同步带813固定连接,所述下料吸盘83与升降件821固定连接,上料电机812驱动输出端上的第二同步轮816带动第二同步带813,第二同步带813带动横杆82移动,下料吸盘83随着横杆82移动到完成加工的板材101上方,所述升降件821包括下料齿条822、驱动电和下料座825,所述上下料座825与横杆82固定连接,所述下料齿条822滑动插设在下料座825内,所述驱动电机823安装在横杆82上,且下降电机的输出端上设有与下降齿条相啮合的下料齿轮824,所述下料齿条822的底部与下料吸盘83的顶部固定连接,驱动电机823驱动下料齿条822带动下料吸盘83下降,使其下料吸盘83与板材101相贴合对板材101进行吸附。

具体地,所述收集组件9包括收料架91、多个螺杆93和多个万向轮95,多个所述螺杆93等间距安装在收料架91的底部,且每个螺杆93上均设有与其相螺接的撑脚94,多个所述万向轮95等间距安装在收料架91的底部,所述收料架91内设有沿高度方向等间距安装的若干个收集板92下料吸盘83带着板材101移动到收料架91位置,将加工完成的板材101放置于收集板92上,间隔设置的收集板92防止板材101堆叠在一起而刮花玻璃。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种冰箱隔层玻璃自动化镶边工艺

- 冰箱隔层玻璃自动化镶边工艺