一种便于收纳的办公凳自动生产装置

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及办公凳技术领域,尤其涉及一种便于收纳的办公凳自动生产装置。

背景技术

折叠椅,轻便、可叠放功能的座椅,既方便搬动,又节省空间。最初用于军事用途。常用于各类培训机构、各级学校、公共场所、医院、餐厅、酒店、公司、家庭等场所。

现在的折叠椅一是折叠之后仍需占用不小的空间,还有一种壁挂式折叠椅,机构繁多,安装维修复杂,且当使用者站起来之后,此种折叠椅很快就向上弹起,容易造成人身伤害。

专利号为CN2016104068801的专利文献公开了一种折叠凳及其折叠方法,折叠凳包括:第一主体和第二主体,第一主体包括:第一支撑面、第二支撑面、第一侧面以及第一顶面;第二主体包括:第三支撑面、第四支撑面、第二侧面以及第二顶面;第一支撑面、第二支撑面以及第一侧面围成第一支撑体,第三支撑面、第四支撑面以及第二侧面围成第二支撑体,第一支撑面和第二支撑面的上部具有对称设置的两个第一卡槽,第三支撑面和第四支撑面的下部具有对称设置的两个第二卡槽,两个第一卡槽与两个第二卡槽分别相互卡合,第一顶面和第二顶面盖在第一支撑体和第二支撑体上。本发明的折叠凳在拆开之后完全扁平,节约储存空间。

但是,在实际使用过程中,发明人发现腿凳以及踩脚部分在进行焊接工作时,需要对其进行精准定位,同时现有是由人工一对一手持定位焊接,工作效率低下的问题。

发明内容

本发明的目的是针对现有技术的不足之处,通过设置铆接机构配合转移机构,将钢管与连接管组合形成的H型工件,再利用两组间距不同的H型工件在输出工位呈相对位置设置的形式,将其一同输出,并在输出过程中对其进行插合铆压,其工作连续性高且自动化程度高,避免人工对其进行一对一的精准铆压工作,节省人力资源,从而解决了腿凳以及踩脚部分在进行焊接工作时,需要对其进行精准定位,同时现有是由人工一对一手持定位焊接,工作效率低下的技术问题。

针对以上技术问题,采用技术方案如下:一种便于收纳的办公凳自动生产装置,包括:

输送机构,所述输送机构间隔输送钢管;

切割机构,所述切割机构设置于所述输送机构的输入端;

一次筛选机构,所述一次筛选机构设置于所述输送机构中部,其将输送通道内的钢管分流进入两条一次分流通道内;

二次筛选机构,所述二次筛选机构分别设置于两条所述一次分流通道的输出端,其将所述一次分流通道内的钢管分流进入两条二次分流通道内;

承载机构,所述承载机构设置于所述二次分流通道的输出端,其接去所述二次分流通道内输出的钢管,两条所述二次分流通道对应一个所述承载机构,其承载所述钢管和连接管,两个所述钢管和连接管组合形成H型工件;

转移机构,所述转移机构与所述承载机构一一对应设置,该转移机构沿所述输送机构的输送方向设置于所述承载机构的后方,该转移机构对应所述承载机构的位置为上料工位,其转移方向依次对应上料工位、一次点焊工位、二次点焊工位和下料工位;

上料机构,所述上料机构位于二次点焊工位处,该上料机构给H型工件上帽盖;以及

铆接机构,所述铆接机构包括接料组件、设置在所述接料组件输出端的铆接组件以及与所述接料组件同向设置且设置在所述铆接组件一侧的出料组件。

作为改进,一次筛选机构和二次筛选机构的结构相同,其将钢管间隔输送成四份,该两者均包括:

支架,所述支架设置于所述第一输送机构上,其形成所述钢管的输送通道;

第一挡板,所述第一挡板可转动设置于所述支架上,该第一挡板的延伸端设置有连接杆;

砂轮,所述砂轮可转动设置于所述支架上,该砂轮于所述连接杆可抵触设置;

第二挡板,所述第二挡板可转动设置于所述支架上,其位于钢管的输送通道的分流通道上;

卡合件,所述卡合件通过扭力弹簧可转动设置于所述支架上,该卡合件的延伸部与所述第二挡板的延伸部抵触设置,该卡合件卡合所述连接杆;以及

弹性件,所述弹性件与所述支架连接设置,其分别通过第一弹簧和第二弹簧设置于所述分流通道的两侧边,该弹性件与所述连接杆抵触设置。

作为改进,所述第一弹簧产生的弹力等于所述第二弹簧产生的弹力加上砂轮给予连接杆的动力。

作为改进,所述转移机构包括:

第一底座;

转动盘,所述转动盘转动设置于所述第一底座上;

转动轴,所述转动轴与所述转动盘同轴设置,其跟随所述转动盘同步转动;

夹持组件,所述夹持组件沿所述转动轴的圆周阵列设置,该夹持组件与所述承载机构对应设置,所述夹持组件夹持两个所述钢管和连接管组合形成的H型工件,该夹持组件沿所述转动轴的转动方向依次对应为上料工位、一次点焊工位、二次点焊工位和下料工位;

点焊组件,一次点焊工位和二次点焊工位对应所述夹持组件的位置上均设置有所述点焊组件;以及

驱动组件,所述驱动组件驱动所述夹持组件进行夹持。

作为改进,所述夹持组件包括:

连接架,所述连接架沿所述转动轴圆周阵列设置;

抵触杆,所述抵触杆设置于所述连接架的前端部;

滑动座,所述滑动座沿所述抵触杆的长度方向可滑动设置于所述抵触杆上,该滑动座通过第三弹簧与所述抵触杆弹性连接设置;以及

夹持单元,所述夹持单元夹持一个钢管和连接管。

作为改进,所述夹持单元包括:

固定块,所述固定块固定设置于所述滑动座上;

第一滑动块,所述第一滑动块滑动设置于所述滑动座上,其跟所述固定块之间容纳所述钢管,该第一滑动块底部滑动设置有第一挡块,该第一挡块通过第四弹簧滑动设置于所述第一滑动块底部;

第二滑动块,所述第二滑动块滑动设置于所述滑动座上,且其跟所述第一滑动块之间容纳所述连接管;

第三滑动块,所述第三滑动块滑动设置于所述滑动座上,且其跟所述第二滑动块之间容纳所述钢管,所述第二滑动块与所述第三滑动块底部均设置有第二挡块,该第二挡块通过第五弹簧弹性连接设置。

作为改进,所述驱动组件包括:

第一气缸,所述第一气缸设置于所述第一底座上;

推动件,所述推动件由所述第一气缸驱动动作,该推动件推动所述抵触杆和抵触件向下运动,该抵触件于所述第一滑动块、第二滑动块和第三滑动块可抵触设置。

作为改进,所述上料机构包括:

上料底座,所述上料底座呈一端倾斜设置;

第一上料轨道,所述第一上料轨道设置于所述上料底座上,其输出端的侧边设置有第一出料口,该第一出料口对应所述第一上料轨道的另一侧边设置有第一推板;

第二上料轨道,所述第二上料轨道与所述第一上料轨道平行设置,其输出端的侧边设置有第二出料口,该第二出料口与所述第一出料口同侧设置,所述第二出料口与所述第二上料轨道之间设置有推送轨道,该推送轨道的上方设置有第二推板,该第二推板可滑动设置于所述上料底座上,所述第一推板通过连杆与所述第二推板连接设置,所述第二推板可滑动设置于所述连杆上;

第三挡板,所述第三挡板位于所述第一出料口和所述第二出料口处,其封闭所述第一出料口和所述第二出料口,该第三挡板沿所述上料底座的高度方向可滑动设置;

弹性组件,所述弹性组件位于所述第二上料轨道的输出端,其将所述第二上料轨道内的所述帽盖弹射至所述第二出料口处;以及

第二气缸,所述第二气缸设置于所述上料底座上,其推动所述连杆动作。

作为改进,所述上料底座上开设有供所述第二推板滑动的凹槽。

作为改进,所述弹性组件包括:

连接座,所述连接座设置于所述上料底座上;

第七弹簧,所述第七弹簧与所述连接座连接设置;

滑动件,所述滑动件滑动设置于所述上料底座上,且其余所述第七弹簧连接设置;

弹性板,所述弹性板与所述滑动件连接设置,该弹性板位于所述第二上料轨道的输出端,其跟随所述滑动件同步滑动;

第八弹簧,所述第八弹簧设置于所述上料底座上;

推动板,所述推动板与所述第八弹簧连接设置,且其与所述滑动件配合设置,所述滑动件将所述推动板卡合;

滑轨,所述滑轨分别设置于所述推送轨道的两侧;

第四滑动块,所述第四滑动块滑动设置于所述滑轨内,且其与所述推动板可抵触设置。

作为优选,所述接料组件包括设置在两组所述转移机构之间的第一传送组件以及第二传送组件;

所述第一传送组件以及第二传送组件均包括第一传输带、设置在所述第一传输带上方且位于所述下料工位下方的导向板以及设置在所述第一传输带一侧的导向轨道,所述第一传送组件以及第二传送组件的导向轨道对称设置,两组所述导向轨道驱动两组所述H型工件相向移动插合;

所述第一传输带上设置有分隔杆,相邻两个所述分隔杆之间设置有存纳空间,所述分隔杆的一侧设置有弹性单元且该弹性单元滑动设置在所述导向轨道内。

作为优选,所述铆接组件包括接料台、设置在所述接料台上方的卡位件以及设置在所述接料台上且与所述钢管直径匹配设置的限位轨道;

所述卡位件包括驱动气缸、设置在所述驱动气缸下端且用于对H型工件的四个角定位的限位单元以及两组设置在所述驱动气缸下端且用于对两组H型工件进行铆压工作的铆压机。

作为又优选,所述出料组件包括第二传输带。

本发明的有益效果:

(1)本发明中通过设置铆接机构配合转移机构,将钢管与连接管组合形成的H型工件,再利用两组间距不同的H型工件在输出工位呈相对位置设置的形式,将其一同输出,并在输出过程中对其进行插合铆压,其工作连续性高且自动化程度高,避免人工对其进行一对一的精准铆压工作,节省人力资源,其焊接以及铆压工作精准快速;

(2)本发明中通过一次筛选机构和二次筛选机构对钢管进行分流处理,使得钢管由不同的分流通道进入承载机构中,再将连接管放入承载机构中,由夹持组件对两个钢管和一个连接管夹紧后转移经过一次点焊工位和二次点焊工位进行双面点焊,同时,在二次点焊工位处由上料机构对凳脚进行上帽盖操作,完成后将两组工件统一收集输送,实现了折叠凳凳脚的自动化连续生产,降低了设备成本;

(3)本发明中通过帽盖与弹性板的接触使得弹性板向内滑动,由第八弹簧的弹力,通过推动板将帽盖向前弹送,其推送距离正好使得帽盖于第三挡板抵触,实现了帽盖在第二上料轨道上的上料位置保持与在第一上料轨道上的上料位置一致,实现了自动化上料,减轻了人工劳动力;

(4)本发明中通过设置接料组件配合铆接组件,将两组第一传输带上对应的 H型工件进行相对移动插合,并在插合后利用分隔杆的推送自动推送至接料台上承载,再利用卡位件配合导向轨道完成对H型工件水平方向的限位,同时通过限位轨道完成对H型工件竖直方向的限位,进而使其铆压工作精准且定位牢固,凳腿在铆压时不易发生偏移。

综上所述,该设备具有结构简单、自动区别的优点,尤其适用于办公凳技术领域。

附图说明

为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

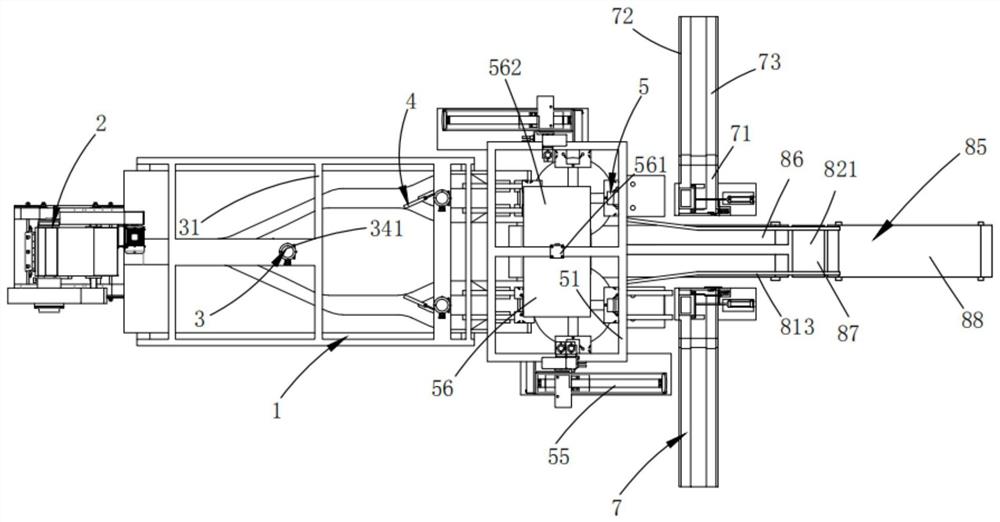

图1为本发明整体结构示意图;

图2为本发明上料机构结构示意图;

图3为本发明图2中B的放大图;

图4为本发明图2中C的放大图;

图5为本发明上料机构上料状态图;

图6为本发明滑轨与第四滑动块配合示意图;

图7为本发明一次筛选机构和二次筛选机构俯视图;

图8为本发明图7中A的放大图;

图9为本发明一次筛选机构和二次筛选机构运动状态图;

图10为本发明承载机构结构示意图;

图11为本发明承载机构承载状态图;

图12为本发明夹持组件结构示意图;

图13为本发明夹持单元结构示意图;

图14为本发明夹持单元夹持状态图一;

图15为本发明夹持单元夹持状态图二;

图16为本发明夹持单元夹持状态图三;

图17为本发明转移机构状态图;

图18为本发明工件成型图;

图19为铆接机构侧视示意图;

图20为本发明俯视示意图;

图21为接料组件运动状态图;

图22为铆接组件侧视示意图;

图23为铆接组件俯视示意图。

具体实施方式

下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

实施例一

如图1所示,一种便于收纳的办公凳自动生产装置,包括:

输送机构1,所述输送机构1间隔输送钢管10;

切割机构2,所述切割机构2设置于所述输送机构1的输入端;

一次筛选机构3,所述一次筛选机构3设置于所述输送机构1中部,其将输送通道311内的钢管10分流进入两条一次分流通道312内;

二次筛选机构4,所述二次筛选机构4分别设置于两条所述一次分流通道312 的输出端,其将所述一次分流通道312内的钢管10分流进入两条二次分流通道 313内;

承载机构6,所述承载机构6设置于所述二次分流通道313的输出端,其接去所述二次分流通道313内输出的钢管10,两条所述二次分流通道313对应一个所述承载机构6,其承载所述钢管10和连接管9,两个所述钢管10和连接管 9组合形成H型工件;

转移机构5,所述转移机构5与所述承载机构6一一对应设置,该转移机构 5沿所述输送机构1的输送方向设置于所述承载机构6的后方,该转移机构5对应所述承载机构6的位置为上料工位81,其转移方向依次对应上料工位81、一次点焊工位82、二次点焊工位83和下料工位84;

上料机构7,所述上料机构7位于二次点焊工位83处,该上料机构7给H 型工件上帽盖8;以及

铆接机构85,所述铆接机构85包括接料组件86、设置在所述接料组件86 输出端的铆接组件87以及与所述接料组件86同向设置且设置在所述铆接组件 87一侧的出料组件88。

进一步地,如图7至9所示,所述一次筛选机构3和二次筛选机构4的结构相同,其将钢管10间隔输送成四份,该两者均包括:

支架31,所述支架31设置于所述第一输送机构1上,其形成所述钢管10 的输送通道311;

第一挡板32,所述第一挡板32可转动设置于所述支架31上,该第一挡板 32的延伸端设置有连接杆33;

砂轮34,所述砂轮34可转动设置于所述支架31上,该砂轮34于所述连接杆33可抵触设置;

第二挡板35,所述第二挡板35可转动设置于所述支架31上,其位于钢管 10的输送通道311的分流通道312上;

卡合件36,所述卡合件36通过扭力弹簧37可转动设置于所述支架31上,该卡合件36的延伸部与所述第二挡板35的延伸部抵触设置,该卡合件36卡合所述连接杆33;以及

弹性件38,所述弹性件38与所述支架31连接设置,其分别通过第一弹簧39和第二弹簧30设置于所述分流通道312的两侧边,该弹性件38与所述连接杆33抵触设置。

进一步地,所述第一弹簧39产生的弹力等于所述第二弹簧30产生的弹力加上砂轮34给予连接杆33的动力。

进一步地,所述转移机构5包括:

第一底座51;

转动盘52,所述转动盘52转动设置于所述第一底座51上;

转动轴53,所述转动轴53与所述转动盘52同轴设置,其跟随所述转动盘 52同步转动;

夹持组件54,所述夹持组件54沿所述转动轴53的圆周阵列设置,该夹持组件54与所述承载机构6对应设置,所述夹持组件54夹持两个所述钢管10和连接管9组合形成的H型工件,该夹持组件54沿所述转动轴53的转动方向依次对应为上料工位81、一次点焊工位82、二次点焊工位83和下料工位84;

点焊组件55,一次点焊工位82和二次点焊工位83对应所述夹持组件54的位置上均设置有所述点焊组件55;以及

驱动组件56,所述驱动组件56驱动所述夹持组件54进行夹持。

需要说明的是,钢管4根为一次输出,且两根为一组,两组转移机构中两根钢管的距离不同,为了生产同一个折叠凳中不同的凳脚。

本发明通过两组转移机构同时对不同距离的两个钢管和一个连接管同时进行点焊,由形成的工件组合成一组折叠凳的凳脚,再统一进行输送,无需人工进行筛选,减轻了人工劳动力。

另外,通过在二次点焊工位上点焊的同时,通过第二气缸推动两个帽盖进入与其相匹配的两根钢管上,完成帽盖的上料工作,且通过第二气缸的推动力将帽盖上紧,无需人工进行装配,减轻了人工劳动力。

进一步地,所述砂轮34由电机341驱动转动。

进一步地,所述第一弹簧39产生的弹力等于所述第二弹簧30产生的弹力加上砂轮34给予连接杆33的动力。

需要说明的是,第一弹簧靠弹力将连接杆弹入另外一侧的卡合件内,第二弹簧靠弹力和砂轮于连接杆抵触产生的动力将连接杆弹入另外一侧的卡合件内。

进一步地,如图10和11所示,所述承载机构6包括:

第二底座61,所述第二底座61设置于所述支架31上;

限位块62,所述限位块62设置于所述分流通道312的输出端,其与所述钢管10的尺寸相匹配;

挡块63,所述挡块63设置于所述第二底座61上,其对所述钢管10进行限位;

承载块64,所述承载块64与所述限位块62垂直设置,其位于两组所述限位块62之间,该承载块64承载所述连接管9,且其与所述连接管9的尺寸相匹配。

进一步地,如图12所示,所述夹持组件54包括:

连接架541,所述连接架541沿所述转动轴53圆周阵列设置;

抵触杆542,所述抵触杆542设置于所述连接架541的前端部;

滑动座543,所述滑动座543沿所述抵触杆542的长度方向可滑动设置于所述抵触杆552上,该滑动座553通过第三弹簧545与所述抵触杆542弹性连接设置;以及

夹持单元544,所述夹持单元544夹持一个钢管10和连接管9。

进一步地,如图13所示,所述夹持单元544包括:

固定块5441,所述固定块5441固定设置于所述滑动座543上;

第一滑动块5442,所述第一滑动块5442滑动设置于所述滑动座543上,其跟所述固定块5441之间容纳所述钢管10,该第一滑动块5442底部滑动设置有第一挡块54421,该第一挡块54421通过第四弹簧54422滑动设置于所述第一滑动块5442底部;

第二滑动块5443,所述第二滑动块5443滑动设置于所述滑动座543上,且其跟所述第一滑动块5442之间容纳所述连接管9;

第三滑动块5444,所述第三滑动块5444滑动设置于所述滑动座543上,且其跟所述第二滑动块5443之间容纳所述钢管10,所述第二滑动块5443与所述第三滑动块5444底部均设置有第二挡块54441,该第二挡块54441通过第五弹簧54442弹性连接设置。

需要说明的是,在一次点焊工位82上时,所述点焊组件55位于所述夹持组件54的上方,在二次点焊工位83上时,所述点焊组件55位于所述夹持组件54 的下方。

本发明通过抵触件与第一滑动块、第二滑动块和第三滑动块之间的抵触实现了第一滑动块、第二滑动块和第三滑动块进行斜向滑动,由第一挡块和第二挡块对工件进行松弛,完成工件的出料。

进一步地,所述驱动组件56包括:

气缸561,所述气缸561设置于所述第一底座51上;

推动件562,所述推动件562由所述气缸561驱动动作,该推动件562推动所述抵触杆542和抵触件563向下运动,该抵触件563于所述第一滑动块5442、第二滑动块5443和第三滑动块5444可抵触设置。

需要说明的是,两组承载机构中分别上不同长度的连接管。

本发明通过驱动组件在驱动夹持组件进行工件的夹持时,同时带动抵触件向下滑动,对下料工位上的工件进行出料,减少了设备成本。

需要着重说明的是,所述抵触件563呈扁平状,其带动第一滑动块5442、第二滑动块5443和第三滑动块5444沿着滑动座543上设置的滑槽5445滑动。

进一步地,如图2至6所示,所述上料机构7包括:

上料底座71,所述上料底座71呈一端倾斜设置;

第一上料轨道72,所述第一上料轨道72设置于所述上料底座71上,其输出端的侧边设置有第一出料口721,该第一出料口721对应所述第一上料轨道72 的另一侧边设置有第一推板722;

第二上料轨道73,所述第二上料轨道73与所述第一上料轨道72平行设置,其输出端的侧边设置有第二出料口731,该第二出料口731与所述第一出料口721 同侧设置,所述第二出料口731与所述第二上料轨道73之间设置有推送轨道 732,该推送轨道732的上方设置有第二推板733,该第二推板733可滑动设置于所述上料底座71上,所述第一推板722通过连杆723与所述第二推板733连接设置,所述第二推板733可滑动设置于所述连杆723上;

第三挡板74,所述第三挡板74位于所述第一出料口721和所述第二出料口731处,其封闭所述第一出料口721和所述第二出料口731,该第三挡板74沿所述上料底座71的高度方向可滑动设置;

弹性组件75,所述弹性组件75位于所述第二上料轨道73的输出端,其将所述第二上料轨道73内的所述帽盖8弹射至所述第二出料口731处;以及

第二气缸76,所述第二气缸76设置于所述上料底座71上,其推动所述连杆723动作。

需要说明的是,由第八弹簧的弹力,通过推动板将帽盖向前弹送,其推送距离正好使得帽盖于第三挡板抵触,实现了帽盖在第二上料轨道上的上料位置保持与在第一上料轨道上的上料位置一致。

进一步地,所述上料底座71上开设有供所述第二推板733滑动的凹槽711。

需要说明的是,第三挡板滑动通过电磁阀控制,当第二气缸开始推动运动时,电磁阀得电,带动第三挡板向下滑动,当第二气缸开始回复原位时,电磁阀失电,第三挡板向上滑动,封闭第一出料口和第二出料口。

进一步地,所述弹性组件75包括:

连接座751,所述连接座751设置于所述上料底座71上;

第七弹簧752,所述第七弹簧752与所述连接座751连接设置;

滑动件753,所述滑动件753滑动设置于所述上料底座71上,且其余所述第七弹簧752连接设置;

弹性板754,所述弹性板754与所述滑动件753连接设置,该弹性板754位于所述第二上料轨道73的输出端,其跟随所述滑动件753同步滑动;

第八弹簧755,所述第八弹簧755设置于所述上料底座71上;

推动板756,所述推动板756与所述第八弹簧755连接设置,且其与所述滑动件753配合设置,所述滑动件753将所述推动板756卡合;

滑轨757,所述滑轨757分别设置于所述推送轨道732的两侧;

第四滑动块758,所述第四滑动块758滑动设置于所述滑轨757内,且其与所述推动板756可抵触设置。

需要说明的是,第四滑动块在滑轨内滑动,滑轨分为第一滑轨7571和第二滑轨7572,第一滑轨7571位于第二滑轨7572的上方,且第一滑轨7571位于第二滑轨7572的相交处设置有转动板7573,转动板7573防止位于第一滑轨7571 上的第四滑动块掉落,且第四滑动块通过第九弹簧7574于连杆723弹性连接设置。

需要着重说明的是,第一推板和第二推板在推送上一个帽盖时,侧边存在挡住下一个帽盖进入的挡条。

实施例二

如图19至图23所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:

进一步地,所述接料组件86包括设置在两组所述转移机构5之间的第一传送组件801以及第二传送组件802;

所述第一传送组件801以及第二传送组件802均包括第一传输带811、设置在所述第一传输带811上方且位于所述下料工位84下方的导向板812以及设置在所述第一传输带811一侧的导向轨道813,所述第一传送组件801以及第二传送组件802的导向轨道813对称设置,两组所述导向轨道813驱动两组所述H 型工件60相向移动插合;

所述第一传输带811上设置有分隔杆814,相邻两个所述分隔杆814之间设置有存纳空间815,所述分隔杆814的一侧设置有弹性单元且该弹性单元滑动设置在所述导向轨道813内。

在本实施例中,通过设置接料组件86配合铆接组件87,将两组第一传输带 811上对应的H型工件60进行相对移动插合,并在插合后利用分隔杆814的推送自动推送至接料台821上承载,再利用卡位件822配合导向轨道813完成对H 型工件60水平方向的限位,同时通过限位轨道823完成对H型工件60竖直方向的限位,进而使其铆压工作精准且定位牢固,凳腿在铆压时不易发生偏移。

需要说明的是,导向轨道813为橡胶材料等弹性结构设置。

进一步地,所述铆接组件87包括接料台821、设置在所述接料台821上方的卡位件822以及设置在所述接料台821上且与所述钢管10直径匹配设置的限位轨道823;

所述卡位件822包括驱动气缸、设置在所述驱动气缸下端且用于对H型工件 60的四个角定位的限位单元8222以及两组设置在所述驱动气缸下端且用于对两组H型工件60进行铆压工作的铆压机。

详细的说,两组H型工件60沿着导向板812下落至正下方的存纳空间815,接着两组H型工件60在第一传输带811的传输过程中相互插合,并沿着限位轨道823移动至接料台821上,然后卡位件822下移,限位单元8222上的四个抵押块移动至两组H型工件60上的四个钢管10上,抵押块与钢管10的接触端设置有圆角,进而将其进行定位,使得钢管10的两个铆压孔进行对其,从而利于两侧的铆压机对两组H型工件60进行铆压工作。

进一步地,所述出料组件88包括第二传输带。

在本实施例中,通过设置第二传输带,实现凳脚的自动输出工作。

工作过程:

如图9至19所示,切割机构2将钢管10切割成一段一段,由输送机构1 进行间隔输送,当钢管10经过一次筛选机构3和二次筛选机构4时,钢管10 由第一挡板32进行导向,当钢管10将第二挡板35撞开,第二挡板35带动卡合件36动作,卡合件36与连接杆33脱离,弹性件38将连接杆33弹出,连接杆 33与另一侧的卡合件36卡合,实现第一挡板转动,由此实现下一个钢管10进入另一条分流通道312内;当4个分流通道312内均存在钢管时,此时两组承载机构6上存在4根钢管10,气缸561带动推动件562向下运动,推动件带动抵触杆542向下动作,夹持单元544呈爪手状夹持钢管10和连接管9,第一挡块 54421和第二挡块54441向内收缩,越过钢管10和连接管9后,将钢管10和连接管9夹紧,同时带动下料工位84上的抵触件563与第一滑动块5442、第二滑动块5443和第三滑动块5444的顶部抵触,带动第一滑动块5442、第二滑动块 5443和第三滑动块5444向外滑动,进行工件的出料,气缸561回复原位,转动轴53转动,工件经过一次点焊工位82和二次点焊工位83时,分别由其对应的点焊组件55对钢管10和连接管9的连接处进行点焊,同时,当工件在二次点焊工位83时,第二气缸76开始动作,第三挡板74在电磁阀得电的运动下向下滑动,第一推板722和第二推板733推动帽盖与钢管10匹配,由第二气缸76的推动力将帽盖推送至钢管10内,完成钢管10的上帽盖,即完成凳脚的上帽盖,且两组上料机构中第一出料口与第二出料口之间的距离不同,其分别根据两根钢管 10之间的距离来调节;转动轴53继续转动,带动工件至下料工位处,然后由气缸带动进行上步操作,完成工件的出料,同时,两边的转移机构5同时输出一组钢管10间的间距不同的工件,组合形成折叠凳的一组凳脚,两个不同的H型工件下落至收集箱内进行收集,并由传输带自动输出,进而利于后期将两组H型工件进行铆压成一体,自动分类,无需重新筛选甄别;

最后,两组H型工件60沿着导向板812下落至正下方的存纳空间815,接着两组H型工件60在第一传输带811的传输过程中相互插合,并沿着限位轨道 823移动至接料台821上,然后卡位件822下移,限位单元8222上的四个抵押块移动至两组H型工件60上的四个钢管10上,抵押块与钢管10的接触端设置有圆角,进而将其进行定位,使得钢管10的两个铆压孔进行对其,从而利于两侧的铆压机对两组H型工件60进行铆压工作。

在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

- 一种便于收纳的办公凳自动生产装置

- 一种便于收纳办公垃圾的办公桌