一种基于半球形FP腔片上集成光机加速度计及制造方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及光学MEMS加速度计传感器技术领域,具体涉及一种基于半球形FP腔片上集成光机加速度计及制造方法。

背景技术

加速度是一个描述物体速度变化的物理量,是速度矢量对于时间的变化率,也是一个矢量。物体的加速度很难被直接测量,实际中常借助惯性质量块将加速度变为力进行间接的测量,因此,其基本测量原理基于牛顿第二定理,加速度计通常由加速度敏感单元、位移测量单元和反馈控制单元组成,外界输入加速度使得敏感单元中的惯性质量块产生一个与输入加速度大小有对应关系的位移,位移测量系统通过测量该位移量得到输入加速度的大小。加速度计一般由敏感单元、位移测量单元和信号处理单元共同组成,它是惯性导航系统的核心器件,同时它在姿态检测、地震检测、地形检测、振动测量、重力梯度测量等多个应用领域也发挥着重要作用,应用场景横跨民用、工业和军用领域。随着武器装备的更新换代和惯性导航精度需求的不断提升,以及如动能武器、重力梯度仪等新式装备的出现,加速度计的性能需求也越来越高。衡量加速度计的性能指标有:灵敏度、分辨率、动态范围、工作带宽以及交叉轴串扰大小等。

相比于传统加速度计,MEMS加速度计有着较高灵敏度、低噪声、体积小、重量轻、成本低、易集成等优点,现已成为加速度计的一个重要发展方向。而相比于电容式MEMS加速度计,光学式MEMS加速度计还具有抗电磁干扰和响应快等优势。因此,光学式MEMS加速度计目前正逐渐成为一个全新的MEMS加速度计发展热点。

光学式MEMS加速度计是一个高精度光学位移测量单元与高灵敏度的MEMS敏感单元的结合体,可以提供超过2000V/g的加速度测量灵敏度和μg级别的加速度测量分辨率。美国专利号为US8783106B1的“Micromachined force-balance feedback accelerometerwith optical displacement detection”公开了一种基于衍射光栅和构建于SOI上的MEMS加速度敏感单元的力反馈光学加速度计,该加速度计在一个三层SOI制作了的惯性质量块及其基底框架,采用悬臂梁将质量块与框架连接。当该加速度计受到外界加速度时,质量块将面外运动,通过基于衍射光栅的位移测量单元测量得到惯性质量块的位移,进而实现输入加速度的测量。现有的基于衍射光栅的光学微加速度计尽管可以提供很高的加速度测量精度,但是如果其中的加速度敏感结构不做出改进,其交叉轴串扰将严重影响加速度计测量精度的进一步提升。因此,交叉轴串扰作为衡量加速度计的一个重要性能指标,对于高精度加速度计要尽量小,以避免其对整体性能的影响。

位移测量单元噪声主要来源有:光电探测器散粒噪声、探测器放大电路噪声(主要贡献为反馈电阻热噪声)、激光器频率(波长)噪声贡献和激光器功率抖动噪声贡献,根据其他课题组的研究成果,位移测量噪声主要由激光器功率抖动噪声和光电探测器散粒噪声贡献。所有的激光器都会在输出强度中产生小的波动。这些波动的振幅与直流强度成正比,比例常数通常被称为激光的相对强度噪声(RIN)。高质量台式激光器的RIN可以制作得相当低,通常低于光电探测器的散粒噪声。然而,当采用便宜的高小型化光源如激光二极管或VCSEL时,RIN将成为位移检测方案的主要噪声源。为了消除激光器的RIN噪声常采用差分探测的方法。Hall等人采用一级光与零级光进行差分方式消除RIN噪声,实验结果表明,光学位移测量单元的位移分辨率达到56fm/√Hz@0.1Hz。但由于封装的VCSEL、聚焦透镜和路由镜占据了加速度计很大的空间,因此,该设计不适用于MEMS光电集成。为了解决加速度计小型化集成问题,2017年,他们通过设计并制作了一种相位调制衍射光栅通过对部分反射光施加半波长相移成功的减小零级衍射光束振幅,并最大限度地提高了一级衍射光束的调制性,实验测量得到该类型光栅的位移分辨率达到3.6fm/√Hz。理想情况下,该类型光栅理论上可以完全消除零级衍射光,但实际上,一些非理想效应如平面衬底、衍射光栅和镜面的虚假反射,以及制造和对准公差等原因并没有达到预期。浙江大学卢乾波博士提出了一种基于三光路补偿的光学位移测量方案,该系统包含三个光路,一路为微纳光腔的±1级输出光路,光强信号被PD1接收;另一路为测量激光器本身光强波动的参考光路,光强信号被PD3接收;第三路为探测环境光强的光路,PD2为该路的探测器。光路中的偏振片和半波片组成隔离器防止反射光对激光器造成影响,衰减器用来调整参考光路的光强。实验发现该方法可以明显的提升信噪比,抑制光源光强波动和环境光引起的低频噪声。此外,基于三光路补偿的外差式微纳光腔高精度光学位移测量方案,可以实现44.75mV/nm的位移测量灵敏度和0.017nm的位移测量分辨率,通过噪声等效位移的定义可以计算得到光学位移测量单元达到600fm/√Hz。相比于传统的干涉衍射位移测量方案提升了超过一个数量级的精度。值得注意的是,光学位移测量单元所用的信号处理系统性能较低,在1kHz的采样率下,其暗电流信号的波动高达1mV,因此限制了位移测量的精度的进一步地提升[专利号:CN201510292513,204832242U]。美国国家技术标准技术局Jason J.Gorman等人根据提出了一种基于半球形FP腔的位移检测方案,因单晶硅材料对与特定波长的激光是可透过的,根据这一原理,采用模态耦合透镜将特定波长的光耦合到FP腔内,反射(透射)光信号由一环形器、光电探测器和频谱仪测量得到,实验时,通过扫描激光的波长实现腔的光学共振,并将激光=锁定在共振峰一侧斜率最大处,当腔长发生变化时,光腔的共振波长将发生变化,进而导致反射(透射)信号的变化,进而实现位移测量。当FP腔的精细度为1600时,实验测量得到该半球形FP腔的位移分辨率达到0.2fm/√Hz,相比与其他位移测量方案,该方案结构简单,分辨率高,便于片上集成等优点。

发明内容

本发明提供了一种基于半球形FP腔片上集成光机加速度计及制造方法,采用双层悬臂梁对称分布的微加速度敏感结构和半球形FP腔的结构设计,解决光学式MEMS加速度计中存在的交叉轴串扰和位移测量精度不高等问题。

本发明所述基于半球形FP腔片上集成光机加速度计的技术方案在于:包括惯性质量块、硅框架、悬臂梁、硅基片盖板及光源组件;惯性质量块、硅框架及悬臂梁共同构成加速度计的敏感结构;

所述惯性质量块和硅框架均由七层SOI基片叠加制作而成,七层SOI基片由上向下依次为氧化层I、器件层I、埋氧层I、基底层、埋氧层II、器件层II、氧化层II;

所述惯性质量块为圆柱体结构,硅框架中央设有通孔,所述惯性质量块设于硅框架通孔内,所述惯性质量块和硅框架之间设有上、下两层悬臂梁,每层悬臂梁有四根,上层四根悬臂梁两端分别与惯性质量块和硅框架的器件层I连接,下层四根悬臂梁两端分别与惯性质量块和硅框架的器件层II连接;

所述硅基片盖板设于硅框架下方,与硅框架的氧化层II固定连接,硅基片盖板中央设有一凹槽,凹槽底部中央开设有半球形微腔(半球形微腔与惯性质量块端面之间的区域构成半球形FP腔),所述光源组件位于硅基片盖板外底部,与半球形微腔正相对。

作为上述方案的优选,所述七层SOI基片上,氧化层I和氧化层II、器件层I和器件层II、埋氧层I和埋氧层II分别关于基底层的中心平面对称,所述惯性质量块设于半球形微腔正上方,且与硅框架内孔同轴,惯性质量块上朝向硅基片盖板的端面镀有反射膜,背向硅基片盖板的端面镀有电磁反馈线圈,所述器件层I和器件层II为厚度相同的单晶硅,氧化层I、埋氧层I、埋氧层II和氧化层II为厚度相同的二氧化硅。

作为上述方案的优选,所述悬臂梁为呈平面S型蜿蜒结构的薄壁件,与对应的器件层为一体式结构,所述悬臂梁与对应的器件层的厚度相同,在所述悬臂梁在同一平行于惯性质量块端面的平面上的投影中,相邻两个投影之间的夹角为45°。

作为上述方案的优选,所述硅基片盖板外底面沉积有一层增透膜,硅基片盖板中央凹槽内径大于惯性质量块外径。

本发明所述基于半球形FP腔片上集成光机加速度计的制造方法包括以下步骤:

S1、在SOI基片的上端面制作反射膜,下端面制作电磁反馈线圈;

S2、在SOI基片中刻蚀氧化层I制作上悬臂梁的上保护氧化层图形;

S3、在SOI基片中器件层I上制作悬臂梁图形;

S4、在SOI基片中刻蚀埋氧层I制作上层悬臂梁的下保护氧化层图形;

S5、在SOI基片中刻蚀氧化层II制作下层悬臂梁的上保护氧化层图形;

S6、在SOI基片中下器件层II上制作悬臂梁图形;

S7、在SOI基片中刻蚀埋氧层II制作下层悬臂梁的下保护氧化层图形;

S8、在SOI基片中基底层制作惯性质量块;

S9、在硅基片盖板上刻蚀一凹槽,然后在硅基片盖板上表面沉积一层氮化硅最为湿法刻蚀的掩膜层;

S10、在硅基片盖板上湿法刻蚀半球形微腔结构。

作为上述方案的优选,在步骤S1之前,需要先对SOI基片进行RCA标准清洗,然后以双层胶为掩膜,采用光刻的方式做出镀膜用的掩膜图形,再采用磁控溅射或电子束蒸发的方式分别镀上铬膜和金膜,最后采用剥离工艺得到结构表面的电磁反馈线圈和反射膜。

作为上述方案的优选,在步骤S2中,先以薄胶作为掩膜,采用光刻的方式将悬臂梁的形状转移至所述SOI基片中的氧化层I上,再利用反应离子束刻蚀方式在氧化层I上刻蚀悬臂梁的形状结构,其作为上层悬臂梁的上保护层;

作为上述方案的优选,在步骤S3中,利用深反应离子刻蚀(DRIE)方式在器件层I上刻蚀上层悬臂梁结构;

在步骤S4中,利用反应离子刻蚀(RIE)方式在埋氧层I上刻蚀悬臂梁的形状结构,其作为上层悬臂梁的下保护层;

在步骤S5中,先以厚胶作为掩膜,利用反面套刻的方式将悬臂梁的图形转移至SOI基片中的氧化层II上,再利用反应离子束刻蚀方式在氧化层II上刻蚀悬臂梁的形状结构,其作为下层悬臂梁的上保护层;

在步骤S6中,利用深反应离子刻蚀在器件层II上刻蚀下层悬臂梁结构,所刻蚀的下层悬臂梁与上层悬臂梁非正对,保证上、下层悬臂梁在同一平行于SOI基片上端面的平面上的投影中,相邻两个投影之间的夹角为45°;

在步骤S7中,利用反应离子束刻蚀方式在埋氧层II上刻蚀悬臂梁的形状结构,其作为下层悬臂梁的下保护层;

在步骤S8中,首先利用深反应离子刻蚀方式在基底层上刻蚀惯性质量块;然后,利用湿法腐蚀方式去除所述SOI基片中剩余的暴露氧化层以释放所述悬臂梁及惯性质量块结构;最后,通过退火释放敏感结构的残余应力。

进一步的,在步骤S9中,利用深反应离子刻蚀方式在硅基片盖板上刻蚀一凹槽,利用低压力化学气相沉积法沉积一定厚度的氮化硅,作为制备半球形微腔的掩膜版,然后将待刻蚀半球形微腔位置上方的氮化硅去除,形成一个孔;再在硅基片盖板外底面沉积一层增透膜;

在步骤S10中,利用氢氟酸、硝酸和醋酸混合溶液刻蚀得到一半球形微腔。

更进一步的,在步骤S5中,对所述SOI基片的氧化层II上涂胶时,胶的厚度要保证能够承受氧化层II、器件层II、埋氧层II和基底层的刻蚀;在掩膜的过程中,掩膜版上设定有分离槽;在步骤S8中,需要采用有机清洗、酸洗和干法清洗中的一种或多种方式对敏感结构进行去胶处理。

上述方案的有益效果在于:

1、悬臂梁的设计可以实现MEMS加速度敏感结构的加速度-位移高灵敏度;

2、通过采用双层对称分布的设计,当惯性质量块受到非敏感轴方向的加速度时,上下层悬臂梁将受到大小相等、方向相反的力矩将不会发生扭转,从根本上消除了由于非敏感轴向加速度导致的质量块敏感轴向位移以及转动,抑制了离轴串扰;

3、采用的微加工工艺多为成熟的光刻与刻蚀工艺,可以保证较高的深宽比与侧壁垂直度,且可与IC工艺兼容,实现批量生产;

4、优化了MEMS加速度计敏感结构在刻蚀和释放的过程中由于压差过大或应力失配等原因发生损毁,在保证抑制串扰的前提下提高了流片的成功率;

5、采用半球形光学腔提高了腔的精细度,实现了更高精度的位移测量,进而实现加速度的高精度测量。

附图说明

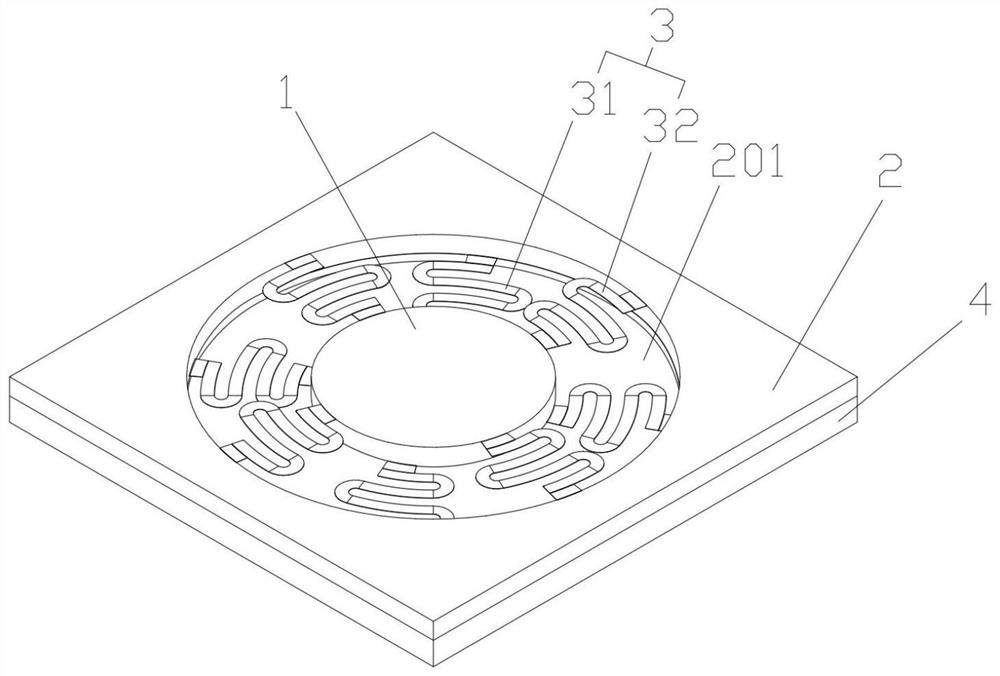

图1和图2为本发明所述加速度计的的结构示意图。

图3为本发明所述加速度计的剖视图。

图4为本发明所述加速度计制造方法中,步骤S1的示意图。

图5为本发明所述加速度计制造方法中,步骤S2的示意图。

图6为本发明所述加速度计制造方法中,步骤S3的示意图。

图7为本发明所述加速度计制造方法中,步骤S4的示意图。

图8为本发明所述加速度计制造方法中,步骤S5的示意图。

图9为本发明所述加速度计制造方法中,步骤S6的示意图。

图10为本发明所述加速度计制造方法中,步骤S7的示意图。

图11为本发明所述加速度计制造方法中,步骤S8的示意图。

图12为本发明所述加速度计制造方法中,步骤S9的示意图。

图13为本发明所述加速度计制造方法中,步骤S9的示意图。

图14为本发明所述加速度计制造方法中,步骤S9的示意图。

图15为本发明所述加速度计制造方法中,步骤S10的示意图。

具体实施方式

以下结合附图详细描述本发明的实施例。

首先详细介绍本发明所述基于半球形FP腔片上集成光机加速度计的具体实施例。

如图1所示,本实施例的结构包括惯性质量块1、硅框架2、悬臂梁3、硅基片盖板4及光源组件5,惯性质量块1、硅框架2及悬臂梁3共同构成加速度计的敏感结构;

所述惯性质量块1和硅框架2均由七层SOI基片叠加制作而成,七层SOI基片由上向下依次为氧化层I8、器件层I9、埋氧层I10、基底层11、埋氧层II12、器件层II13、氧化层II14;

所述惯性质量块1为圆柱体结构,硅框架2中央设有通孔201,所述惯性质量块1设于硅框架通孔201内,所述惯性质量块1和硅框架2之间设有上层悬臂梁31和下层悬臂梁32,每层悬臂梁3有四根,上层四根悬臂梁31两端分别与惯性质量块1和硅框架2的器件层I9连接,下层四根悬臂梁32两端分别与惯性质量块1和硅框架2的器件层II13连接;

所述硅基片盖板4设于硅框架2下方,与硅框架2的氧化层II14固定连接,硅基片盖板4中央设有一凹槽,凹槽底部中央开设有半球形微腔41,所述光源组件5位于硅基片盖板4外底部,与半球形微腔41正相对。

在本实施例中,所述七层SOI基片上,氧化层I8和氧化层II14、器件层I9和器件层II13、埋氧层I10和埋氧层II12分别关于基底层11的中心平面对称,所述惯性质量块1设于半球形微腔41正上方,且与硅框架2内孔同轴,惯性质量块1上朝向硅基片盖板4的端面镀有反射膜7,背向硅基片盖板4的端面镀有电磁反馈线圈6,所述器件层I9和器件层II13为厚度相同的单晶硅,氧化层I8、埋氧层I10、埋氧层II12和氧化层II14为厚度相同的二氧化硅。

在本实施例中,所述悬臂梁3为呈平面S型蜿蜒结构的薄壁件,与对应的器件层为一体式结构,所述悬臂梁3与对应的器件层的厚度相同,在所述悬臂梁3在同一平行于惯性质量块1端面的平面上的投影中,相邻两个投影之间的夹角为45°。

在本实施例中,所述硅基片盖板4外底面沉积有一层增透膜15,硅基片盖板4中央凹槽内径大于惯性质量块1外径。

上述结构的敏感结构与半球形微腔41封装后可以使惯性质量块1与悬臂梁3悬空,并应用于高精度单轴光学微加速度计中;在高精度单轴光学微加速度计中,该敏感结构位于衍射光栅正下方,惯性质量块1上表面反射膜7与衍射光栅构成一个光栅干涉衍射腔体,由此构成的光学位移测量单元通过测量惯性质量块1的位移即可获得外界施加的加速度大小。

因为该抑制交叉轴串扰的MEMS加速度敏感结构的双层悬臂梁3对称设计,当惯性质量块1受到非敏感轴向(对惯性质量块1运动不敏感的方向,硅片的面内方向为非敏感方向)加速度输入时,非敏感轴向的加速度引起的上下层悬臂梁323受到大小相等、方向相反的扭矩,因此总力矩为零,惯性质量块1将不会产生额外的扭转和敏感轴向(对惯性质量块1运动敏感的方向,面外方向为敏感方向)的位移,进而将不会使非敏感轴向的加速度对后续的光学位移测量以及加速度测量产生影响,进而起到抑制交叉轴串扰的目的。

同时,由于器件层厚度相对SOI厚度很小,可以保证微加速度敏感结构拥有较大的加速度-位移灵敏度。

理论上,本实施例提出的敏感结构在双层悬臂梁3厚度差为0.5μm时,其交叉轴串扰小于0.01%,悬臂梁3的厚度差主要由SOI片器件层工艺制作水平引入的。此外,该结构的非敏感轴与敏感轴工作模态频率分离比约12:1,相比单层结构提升超过了5倍,可以有效的提高敏感结构抗高阶机械模态扰动的能力;该半球形微腔41结构简单,制作容易,其位移测量噪声达到0.4fm/Hz

上述结构的制造工艺方法如下:

S1、在SOI基片的上端面制作反射膜7,下端面制作电磁反馈线圈6;

S2、在SOI基片中刻蚀氧化层I8制作上悬臂梁3的上保护氧化层图形;

S3、在SOI基片中器件层I9上制作悬臂梁3图形;

S4、在SOI基片中刻蚀埋氧层I10制作上层悬臂梁313的下保护氧化层图形;

S5、在SOI基片中刻蚀氧化层II14制作下层悬臂梁323的上保护氧化层图形;

S6、在SOI基片中下器件层II13上制作悬臂梁3图形;

S7、在SOI基片中刻蚀埋氧层II12制作下层悬臂梁323的下保护氧化层图形;

S8、在SOI基片中基底层11制作惯性质量块1;

S9、在硅基片盖板4上刻蚀一凹槽,然后在硅基片盖板4上表面沉积一层氮化硅最为湿法刻蚀的掩膜层;

S10、在硅基片盖板4上湿法刻蚀半球形微腔41结构。

具体来说,在步骤S1之前,需要先对SOI基片进行RCA标准清洗,然后以双层胶为掩膜,采用光刻的方式做出镀膜用的掩膜图形,再采用磁控溅射或电子束蒸发的方式分别镀上铬膜和金膜,最后采用剥离工艺得到结构表面的电磁反馈线圈6和反射膜7。

在步骤S2中,先以薄胶作为掩膜,采用光刻的方式将悬臂梁3的形状转移至所述SOI基片中的氧化层I8上,再利用反应离子束刻蚀方式在氧化层I8上刻蚀悬臂梁3的形状结构,其作为上层悬臂梁313的上保护层;

在步骤S3中,利用深反应离子刻蚀方式在器件层I9上刻蚀上层悬臂梁313结构;

在步骤S4中,利用反应离子刻蚀方式在埋氧层I10上刻蚀悬臂梁3的形状结构,其作为上层悬臂梁313的下保护层;

在步骤S5中,先以厚胶作为掩膜,利用反面套刻的方式将悬臂梁3的图形转移至SOI基片中的氧化层II14上,再利用反应离子束刻蚀方式在氧化层II14上刻蚀悬臂梁3的形状结构,其作为下层悬臂梁323的上保护层;

在步骤S6中,利用深反应离子刻蚀在器件层II13上刻蚀下层悬臂梁323结构,所刻蚀的下层悬臂梁323与上层悬臂梁313非正对,保证上、下层悬臂梁323在同一平行于SOI基片上端面的平面上的投影中,相邻两个投影之间的夹角为45°;

在步骤S7中,利用反应离子束刻蚀方式在埋氧层II12上刻蚀悬臂梁3的形状结构,其作为下层悬臂梁323的下保护层;

在步骤S8中,首先利用深反应离子刻蚀方式在基底层11上刻蚀惯性质量块1;然后,利用湿法腐蚀方式去除所述SOI基片中剩余的暴露氧化层以释放所述悬臂梁3及惯性质量块1结构;最后,通过退火释放敏感结构的残余应力。

进一步的,在步骤S9中,利用深反应离子刻蚀方式在硅基片盖板4上刻蚀一凹槽,利用低压力化学气相沉积法沉积一定厚度的氮化硅16,作为制备半球形微腔41的掩膜版,然后将待刻蚀半球形微腔41位置上方的氮化硅去除,形成一个孔41;再在硅基片盖板4外底面沉积一层增透膜15;

在步骤S10中,利用氢氟酸、硝酸和醋酸混合溶液刻蚀得到一半球形微腔41。

更进一步的,在步骤S5中,对所述SOI基片的氧化层II14上涂胶时,胶的厚度要保证能够承受氧化层II14、器件层II13、埋氧层II12和基底层11的刻蚀;在掩膜的过程中,掩膜版上设定有分离槽;在步骤S8中,需要采用有机清洗、酸洗和干法清洗中的一种或多种方式对敏感结构进行去胶处理。

综上所述,本实施例提供了一种基于半球形微腔41片上集成光机加速度计及制造方法,在一个特别设计的七层SOI基片上制作硅框架2、悬臂梁3与惯性质量块1等结构,通过采用双层对称分布的设计,当惯性质量块1受到非敏感轴方向的加速度时,上下层悬臂梁323将受到大小相等、方向相反的力矩将不会发生扭转,从根本上消除了由于非敏感轴向加速度导致的质量块敏感轴向位移以及转动,抑制了交叉轴串扰影响。半球形微腔41的设计有效的提高了半球形微腔41的位移测量精度,本实施例提出的微加工制造方法已被实施例验证切实有效并可与IC工艺兼容,为大批量制作打下基础。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于半球形FP腔片上集成光机加速度计及制造方法

- 一种基于平面环形腔的MOEMS加速度计及其制造方法