一种陶瓷导油体及雾化器

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及超声波电子烟,具体涉及一种陶瓷导油体及雾化器。

背景技术

现有超声波电子烟雾化器均用导油棉导油,导油棉的材质一般采用芳纶、无纺布等。发明人发现,这种导油棉存在如下问题:

1、随着抽吸口数增多,容易碳化发黑,一旦碳化发黑之后其导油能力变差,造成超声波雾化片容易出现干烧等现象,从而影响雾化效果及烟雾口感;

2、随着超声波雾化片工作释放的热量使烟油温度升高,烟油在导油棉上的流动速率迅速加快,使超声波雾化片上的供油过多,造成超声波雾化片泡油,易产生雾化不充分、吸到油、溅油等问题;

3、导油棉吸收烟油后体积膨胀,即导油棉的孔间隙增大,常温下,烟油的粘度高,所以在导油棉上的导油速率也比较慢,当烟油的温度升高,粘度变小时,烟油在导油棉上的导油速率加快,容易产生超声波雾化片泡油的现象。

另外,现有超声波电子烟雾化器一般还包括底盖(五金件)和用于吸收雾化片残余电荷的电阻板,电阻板安装在底盖上,且电阻板的负极焊盘与底盖接触导电,并利用绝缘环(硅胶件)隔离雾化头组件的正、负极导电端,这种结构设置不仅使雾化器整体使用物料件数多,组装工时多,接触电阻也相对比较大,使得雾化片雾化效率不高,而且,电阻板安装涉及的物料多,组装繁琐,工时多,接触电阻大,可靠性不强,雾化套(精雕件)加工成本高。

发明内容

本发明所要解决的技术问题是,克服现有技术不足,提供一种经久耐用,且导油结构不受烟油温度升高影响的陶瓷导油体及雾化器。

为解决上述技术问题,本发明提供了一种陶瓷导油体,其特点在于,所述导油体为实心陶瓷体,所述导油体上一体成型用于传导烟油及烟雾的微孔;所述导油体的顶部设有储油槽。

由于导油体为实心陶瓷体,因而经久耐用,且导油体上用于传导烟油及烟雾的微孔与导油体一体成型,因而烟油温度升高时,导油体的导油间隙不会发生变化,也就不会出现因烟油温度升高,烟油流动性增强而导致的导油速率加快,雾化片被烟油浸泡的现象。另外,由于导油体为陶瓷体,因而导油体可依赖其自重与雾化片的雾化表面接触良好,避免了设置常见的导油体抵持结构(压棉体),因而能精简雾化器的结构。导油体顶部设置的储油槽增大了导油体与烟油的接触面积,有利于快速导油,同时储油槽可用于存储一定烟油,从而避免油仓内烟油快耗完且油仓倾斜时,烟油不能接触导油体,储油槽的设置就可保证此时的超声雾化所需烟油,确保烟油供应的连续性。

为使导油体与雾化片的接触可靠,所述导油体的底面设置为平面。

为控制烟油的导油量,避免导油量过多而产生雾化片泡油现象,所述导油体的厚度从所述导油体的两端到所述导油体的中部逐渐减小或者仅所述导油体中部的厚度变小。

为解决上述技术问题,本发明还提供了一种雾化器,其包括雾化头组件和带有油仓的储油装置,所述雾化头组件的顶部设置雾化片,所述雾化头组件与所述储油装置连接成一体,所述储油装置与所述雾化片之间设置雾化腔,所述雾化腔内设置所述的导油体,且所述导油体的两端伸入所述油仓内,所述导油体的底面置于所述雾化片的雾化表面。

具体的,所述储油装置的底部设置连通所述油仓和所述雾化腔的安装孔,所述导油体的两端经所述安装孔伸入所述油仓中。

进一步地,所述导油体的两端设有第一台阶,所述安装孔内设置第二台阶,所述导油体的第一台阶与所述安装孔的第二台阶相互卡设配合,以限制导油体往上移动,同时保证导油体底部与雾化片可靠接触。

进一步地,所述雾化头组件包括具有导电性的中空雾化套,所述雾化套的内腔顶部设置所述雾化片,雾化套的内腔底部设置电阻板,所述电阻板上设有相互隔离的正极连接端和负极连接端,所述电阻板的负极连接端设置在所述电阻板的底面,所述雾化套的底部设置折弯端,且所述电阻板安装至所述雾化套的内腔后,所述雾化套的折弯端与所述电阻板的负极连接端相抵触。

本发明在雾化套的底部设置折弯端,通过折弯端折弯后与电阻板底面的抵触,不仅实现了电阻板的负极连接端与雾化套及外部电源的直接电接触,确保电阻板的负极连接端导电良好,而且固定了电阻板,使整个雾化头组件成为一体,方便后续组装。

进一步地,所述电阻板上开设正极导通孔,所述正极导通孔内敷设焊锡层,所述焊锡层的上端与所述正极连接端电连接,所述焊锡层的下端与外部电源的正极电连接。这样使得电阻板的正、负极连接端都能与外部电源直接电连接,简化了电阻板与外部电源的电连接结构。

进一步地,所述正极导通孔内铆压电极套,且所述正极导通孔的焊锡层与所述电极套电连接,以提高电阻板的正极导电性能。

为简化雾化器的整体电连接结构,所述雾化套的上端与所述雾化片的上表面电极抵触连接,所述雾化片的下表面电极经设置在电极套上的弹性电极与所述电极套电连接,使得通过电阻板的正、负极连接端与外部电源的直接电连接,就可实现雾化片和电阻板的电导通。

为节省雾化套的加工工时,降低物料成本,所述雾化套由薄片导电材料冲压而成。

进一步地,所述雾化片与所述电阻板之间设置绝缘座,所述绝缘座的底面设置便于所述电阻板上元器件置入的凹槽。

与现有技术相比,本发明的有益效果为:

1. 本发明导油体采用的多孔实心陶瓷体耐高温,不易烧黑,使雾化器使用前、后期雾化效果的一致性更好;且多孔实心陶瓷体的孔隙率及密度不会发生改变,使下油速度更加稳定;

2.本发明在导油体的顶部设置储油槽可保证在烟油快用完时雾化器倾斜后的供油连续性;

4.本发明导油体与储油装置之间通过第一、三台阶的配合实现导油体的限位,使导油体与雾化片接触更加可靠;

5.本发明的导油体的顶部略高于储油装置的底座,使导油体与烟油接触更加充分,导油更快,更及时;

6.本发明的正、负极连接端可直接接触外部电源的正、负极,节省了常规用作导电及固定的底盖(五金件)和用于隔离正、负极连接端的绝缘环(硅胶件),从而降低了物料成本,同时又保留了电阻板吸收雾化片残余电荷的功能;

7.本发明电阻板的正极连接端经正极导通孔延伸至电阻板的底面,并采用电极套铆压进入正极导通孔的工艺,降低了电阻板与电极套之间的接触电阻,提高了雾化器的正极导电性能;

8.本发明采用冲压工艺加工雾化套节省了加工工时,降低了物料成本;

9.本发明雾化套底部设置的折弯部既能用于固定电阻板,使整个雾化头组件成为一体,方便后续组装,同时,又通过连接更为可靠的点接触连接电阻板负极连接端,不仅确保雾化器的负极导电良好,而且使雾化片雾化效率更高。

附图说明

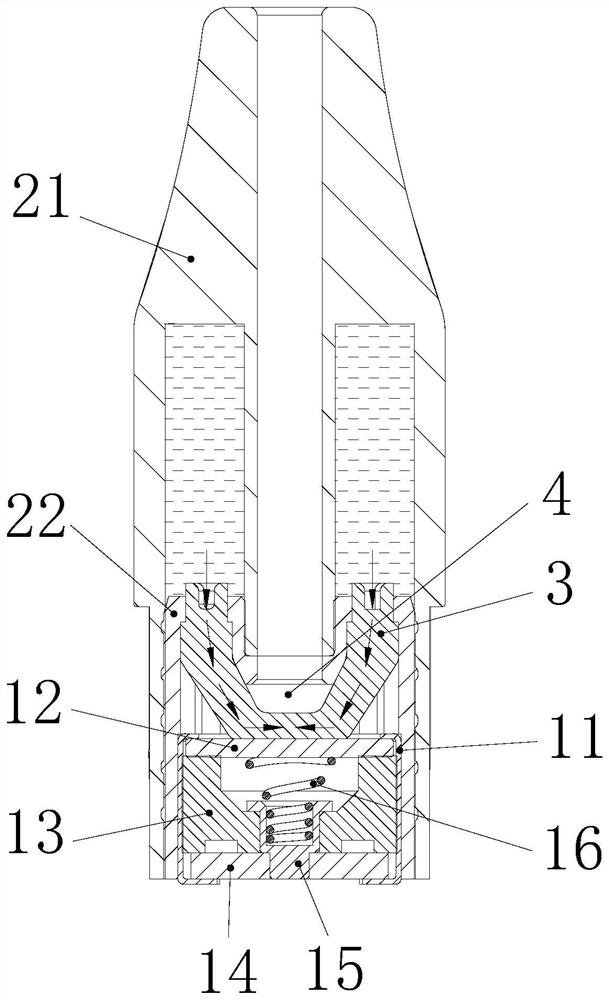

图1 为本发明雾化器实施例一的正剖面图,图中箭头表示气流方向。

图2为图1的纵剖面图,图中箭头表示导油方向。

图3为本发明雾化器实施例一的部件分解图。

图4为本发明雾化器实施例一的雾化头组件部件分解图。

图5为本发明底座的立体剖视结构图。

图6为本发明导油体的立体结构图一。

图7为本发明导油体的立体结构图二。

图8为本发明导油体的剖视结构图。

图中:1、雾化头组件;11、雾化套;12、雾化片;13、绝缘座;14、电阻板;15、电极套;16、弹性电极;111、折弯端;131、凹槽;141、正极连接端;142、负极连接端; 143、正极导通孔;

2、储油装置;21、外壳;22、底座;23、油仓; 24、出气通道;221、安装孔;222、第二台阶;

3、导油体;4、雾化腔;5、进气通道;31、储油槽;32、第一台阶;33、平面;

d、厚度。

具体实施方式

以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

为了便于描述,各部件的相对位置关系,如:上、下、左、右等的描述均是根据说明书附图的布图方向来进行描述的,并不对本专利的结构起限定作用。

实施例1:

如图1-图8所示,本实施例的雾化器包括雾化头组件1和储油装置2。

雾化头组件1包括具有导电性的中空雾化套11,雾化套11的内腔顶部设置雾化片12,雾化套11的内腔底部设置电阻板14,电阻板14上设有相互隔离的正极连接端141和负极连接端142,电阻板14的负极连接端142设置在电阻板14的底面,雾化套11的底部设置折弯端111,且电阻板14安装至雾化套11的内腔后,雾化套11的折弯端111与电阻板14的负极连接端142相抵触,使电阻板14的负极连接端142与雾化套11实现电连接的同时,还可直接与外部电源的负极直接电连接,并可利用雾化套11的折弯端111将电阻板14固定。

电阻板14上开设正极导通孔143,正极导通孔143内敷设焊锡层,焊锡层的上端与电阻板14的正极连接端141电连接,焊锡层的下端直接与外部电源的正极电连接。

为使电阻板14的正极连接端141的电连接稳定,正极导通孔143内铆压电极套15,且正极导通孔143的焊锡层与电极套15电连接,因而可通过电极套15与外部电源的正极连接。

为简化雾化器的电连接,雾化套11的上端与雾化片12的上表面电极抵触连接,雾化片12的下表面电极经设置在电极套15上的弹性电极16与电极套15电连接,使得通过电阻板14与外部电源的电连接可同时实现雾化片12的电连接。

为节省物料成本,减少加工工时,雾化套11由薄片导电材料冲压而成。

雾化片11与电阻板14之间设置绝缘座13,电阻板14顶接在绝缘座13的底面,且绝缘座13的底面设置便于电阻板14上元器件置入的凹槽131,电阻板14组装完成后,雾化器的底部与电阻板14平齐或略微内凹陷,避免了电阻板14的底端凸起而引起其他物质刮伤电阻板14底面的正、负极连接端的焊盘。

储油装置2包括相互接合的外壳21和底座22,外壳21和底座22接合后在其内部形成油仓23。底座22优选为具有弹性的硅胶塞。

雾化头组件1组装在储油装置2的底部,雾化片12上设置与油仓23连通的导油体3,导油体3与储油装置2的底部之间设置雾化腔4,储油装置2的中部设置连通外部与雾化腔4的出气通道24,雾化头组件1与储油装置2之间设置连通外部与雾化腔4的进气通道5。

导油体3优选为U型的实心陶瓷导油体,且陶瓷导油体上布满用于传导烟油及烟雾的微孔。

底座22内设置连通油仓23和雾化腔4的安装孔221。导油体3的底部置于雾化片12上,导油体3的两端插设安装在底座22的安装孔221中。这样,不仅使导油体3组装方便,而且当导油体3损坏时,可以在拆卸雾化头组件1后,对导油体3进行单独更换,节省使用成本。

导油体3的两端顶部伸入油仓23中,并略高于底座22的上表面,使导油3能充分接触烟油,增强导油效果。导油体3的两端顶部开设有储油槽31,以用于增大导油体3与烟油的接触面积,有利于快速导油;同时储油槽31可用于存储一定烟油,避免油仓23内烟油快耗完且油仓23倾斜时,烟油不能接触导油体3,此时,储油槽31的设置就可保证超声雾化所需烟油,确保烟油供应的连续性。

从位于顶部的导油体3的两端到位于底部的导油3中部,导油体3的厚度d逐渐减小或者仅底部的厚度变小,这样有利于控制烟油的导油量,避免导油量过多而产生泡油现象。

在导油体3的两端开设有第一台阶32,底座22的安装孔221内设置第二台阶222,导油体3的两端穿过底座22的安装孔221时,第一台阶32与第二台阶222相互卡设配合,以限制导油体3往上移动,同时底座22自身有一定的弹性,导油体3的底面设置为平面33,因此能够使导油体3底部与雾化片12可靠接触。本实施例使用时,用户从储油装置2的出气通道24的外端吸食,外部空气从进气通道5进入到雾化腔4,烟油从油仓23经导油体3流到雾化片12上,雾化片12及电阻板14与外部电源电连接实现超声雾化,超声雾化后的烟雾经出气通道流出至用户口腔而被吸食。

以上所述,仅是本申请的较佳实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

- 一种陶瓷导油体及雾化器

- 一种超声波电子烟雾化器用导油体及该雾化器