一种多级冷凝+吸附+返舱的处理量可调的油气回收装置

文献发布时间:2023-06-19 11:14:36

技术领域

本发明属于码头、船舶废气处理技术领域,具体涉及到一种多级冷凝+吸附+返舱的处理量可调的油气回收装置。

背景技术

船舶油类货物运输的高速发展,极大满足了经济社会发展需求,但也带来了油气的挥发性有机污染物VOC,Volatile Organic Compounds对大气的污染。国际海事组织于1997年批准将防止船舶造成大气污染的规则加入《MARPOL73/78 防污公约》,并于2005年生效实施;世界各国也对防止船舶油气造成大气污染采取了系列应对措施。美国沿岸各州政府自1998年开始要求进港油轮使用油气回收系统,并陆续在各装卸船港口配备VOC接收装置;在欧洲地区,许多国家在油船码头装设有油气回收处理装置,在一些穿梭油轮上也装设了船舶油气回收装置。国际海事组织IMO也于2009年第59届海事环保会MEPC.185(59)上通过了《VOC 管理计划编制指南》,并于2010年7月1日起执行,规定了“油品运输船舶必须设置油船货油舱VOC收集管系和安全地输送到码头的油气回收装置的管系中”,从而加强了对油船 VOC排放控制的管理工作。

原油船舶运输是我国原油进口最重要的运输方式,原油在运输及码头装船作业中产生高浓度、大处理量的油气排放,不仅造成巨大的经济损失,而且导致海洋及码头周边地区环境污染,给生产、生活带来潜在安全隐患。MARPOL73/78公约附则Ⅵ在我国的生效,开启了我国在油气排放方面的强化管理。公约中规定了油品运输船舶必须设置油船货油舱油气VOC收集管系和安全地输送到码头的油气回收装置的管系,但公约中并无针对船舶油气排放的具体限制指标。

随着港口码头的油气回收装置开始受到重视,油气回收装置在原油运输船舶的应用也即将变得十分必要和迫切,将逐步成为原油运输船舶上不可或缺的配套装备。无论从国内外规则条例的强制约束方面,还是从安全、环保和节能的现实需求方面,研制我国具有自主知识产权、成熟可靠、安全高效的原油运输船舶油气回收系统已成为当前需要重点解决的问题,因此本发明提出一种多级冷凝+吸附+返舱的处理量可调的油气回收装置。

发明内容

针对上述问题,本发明的主要目的在于设计一种多级冷凝+吸附+返舱的处理量可调的油气回收装置,解决了原油在运输及码头装船作业中产生高浓度、大处理量的油气排放问题,降低因油气排放造成的巨大经济损失问题,减少海洋及码头周边地区环境的污染问题,降低油气排放给生产、生活带来的潜在安全隐患。

为了实现上述目的本发明采用如下技术方案:

一种多级冷凝+吸附+返舱的处理量可调的油气回收装置,包括预冷换热器、脱硫塔、缓冲罐、多级冷凝机组、吸附装置和油水分离装置;

所述的油水分离装置包括油水分离器和储油罐,油水分离器上设置进口、出口和排污水口,油水分离器的出口连接储油罐,储油罐下方设置防爆油泵和储油处所;

所述的脱硫塔的前部设置冷却介质进口和冷却介质出口,脱硫塔的下方设置排液口,排液口连接至油水分离器;

所述的多级冷凝机组包括一级制冷机组和深冷机组,一级制冷机组内设置2~8℃冷箱,深冷机组内设置两个冷箱,2~8℃冷箱连接到深冷机组的冷箱,2~8℃冷箱的下方排液口连接到油水分离器的进口;

所述一级制冷机组和深冷机组的前部均设置冷却介质进口和冷却介质出口,深冷机组和一级制冷机组之间设置两只阻火器和一只风机,风机设在两只阻火器之间;

所述的吸附装置包括两个并联的吸附罐和一个真空泵,真空泵的前后均设置一个阻火器,真空泵上分别连接有水冷凝器、风冷凝器和水箱,且风冷凝器、水箱和水冷凝器之间相互连接,水箱上设置有冷却水泵;

所述的吸附罐上设置排空管道和返舱管道;

所述的预冷换热器上设置两个进气口和两个出气口,一个进气口的前部设置油气进口,油气进口上设置阻火器,另一个进气口与深冷机组连接,一个出气口和脱硫塔连接,另一个出气口和吸附装置连接;

所述的缓冲罐上设置三个进气口和一个出气口,出气口和2~8℃冷箱相连,一个进气口和脱硫塔连接,一个进气口和吸附装置的水冷凝器连接,一个进气口和油水分离装置连接。

作为本发明进一步的描述,所述的油水分离器和吸附罐上均设置氮气管,氮气管上设置稳压阀。

作为本发明进一步的描述,所述的吸附装置中两个吸附罐交替进行吸附和脱附,当一个为吸附罐时,另一个为脱附罐。

作为本发明进一步的描述,所述的脱硫塔内部设置冷却水盘管,脱硫塔中的脱硫剂为氧化铁。

作为本发明进一步的描述,所述的储油处所包括船上的污油舱。

作为本发明进一步的描述,所述的深冷机组的冷箱包括二至十级冷却器,每一级冷凝温度下降10~30℃,直至冷箱的出口温度低于-170℃。

作为本发明进一步的描述,所述的深冷机组的冷箱最后一级冷却器设置为复叠压缩机组,复叠级数大于二级,二至九级各级冷箱内的油气均与最后一级出口油气进行逆流换热。

作为本发明进一步的描述,所述的排空管道和返舱管道上均设置阻火器。

相对于现有技术,本发明的技术效果为:

本发明提供了一种多级冷凝+吸附+返舱的处理量可调的油气回收装置,在多级冷凝机组中液态物质被收集在冷箱中,采用吸附罐与真空泵的配合,将吸附下来的油气通过真空泵打入缓冲罐内,再次进行冷凝回收处理,油气通过吸附装置的处理直接排空或者作为惰气重新入舱内,深冷机组采用一用一备,一套备用系统作为冰堵结霜时轮流交替使用。

附图说明

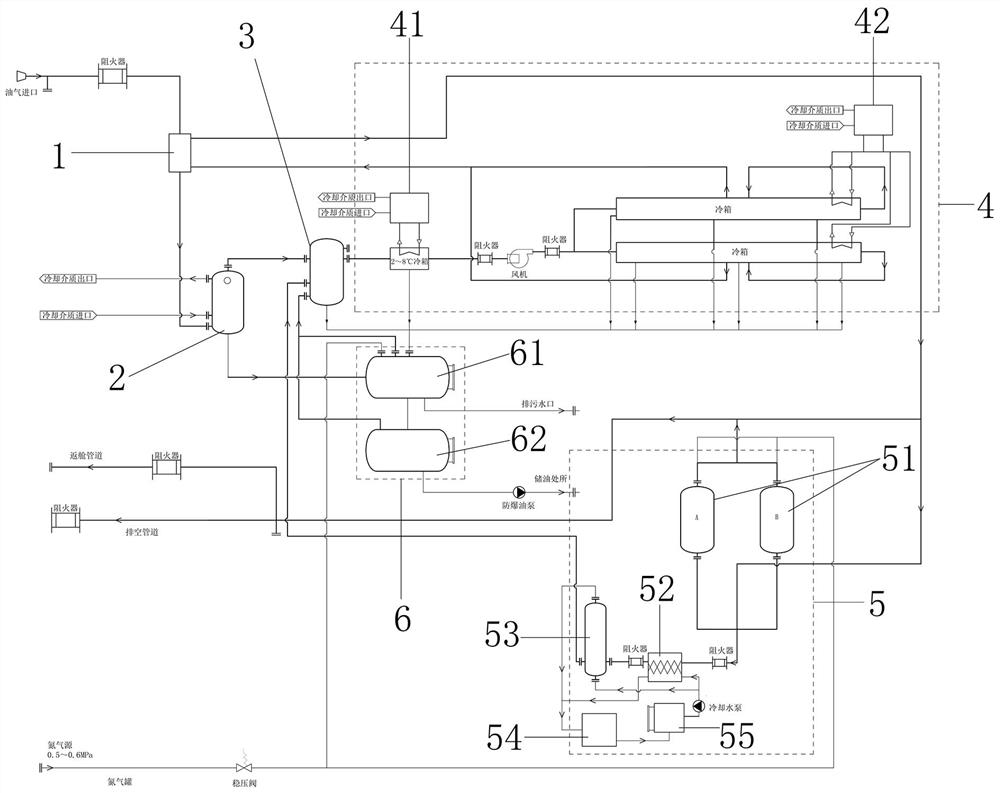

图1为本发明的整体视图。

图中,1.预冷换热器,2.脱硫塔,3.缓冲罐,4.多级冷凝机组,41.一级制冷机组,42.深冷机组,5.吸附装置,51.吸附罐,52.真空泵,53.水冷凝器,54.风冷凝器,55.水箱,6.油水分离装置,61.油水分离器,62.储油罐。

具体实施方式

下面结合附图对本发明进行详细描述:

一种多级冷凝+吸附+返舱的处理量可调的油气回收装置,参考图1所示,包括预冷换热器1、脱硫塔2、缓冲罐3、多级冷凝机组4、吸附装置5和油水分离装置6。

所述的油水分离装置6包括油水分离器61和储油罐62,油水分离器61上设置进口、出口和排污水口,油水分离器61的出口连接储油罐62,储油罐62下方设置防爆油泵和储油处所,储油处所包括船上的污油舱。

所述的脱硫塔2的前部设置冷却介质进口和冷却介质出口,脱硫塔2的下方设置排液口,排液口连接至油水分离器61。

所述的多级冷凝机组4包括一级制冷机组41和深冷机组42,一级制冷机组41内设置2~8℃冷箱,深冷机组42内设置两个冷箱,2~8℃冷箱连接到深冷机组42的冷箱,2~8℃冷箱的下方排液口连接到油水分离器6的进口。

所述一级制冷机组41和深冷机组42的前部均设置冷却介质进口和冷却介质出口,深冷机组42和一级制冷机组41之间设置两只阻火器和一只风机,风机设在两只阻火器之间,所述的风机设置为变频风机。

所述的吸附装置5包括两个并联的吸附罐51和一个真空泵52,真空泵52的前后均设置一个阻火器,真空泵52上分别连接有水冷凝器53、风冷凝器54和水箱55,且风冷凝器54、水箱55和水冷凝器53之间相互连接,水箱55上设置有冷却水泵。

所述的吸附罐51上设置排空管道和返舱管道,排空管道和返舱管道上均设置阻火器,排空管道上设置排空阀,返舱管道上设置返舱阀。

所述的吸附装置5中两个吸附罐51交替进行吸附和脱附,当一个为吸附罐时,另一个为脱附罐。

所述的预冷换热器1上设置两个进气口和两个出气口,一个进气口的前部设置油气进口,油气进口上设置阻火器和进气阀,另一个进气口与深冷机组42连接,一个出气口和脱硫塔2连接,另一个出气口和吸附装置5连接。

所述的缓冲罐3上设置三个进气口和一个出气口,出气口和2~8℃冷箱相连,一个进气口和脱硫塔2连接,一个进气口和吸附装置5的水冷凝器53连接,一个进气口和油水分离装置6连接。

所述的油水分离器6和吸附罐51上均设置氮气管,氮气管上设置稳压阀,在设备停止运行时,打开稳压阀将氮气管内通入氮气,通过氮气的通入可以置换出残留的油气。

所述的脱硫塔2内部设置冷却水盘管,脱硫塔2中的脱硫剂为氧化铁,氧化铁脱硫剂,是以氧化铁为主要活性组分,添加其它促进剂加工而成的高效气体净化剂。

所述的深冷机组42的冷箱包括二至十级冷却器,每一级冷凝温度下降10~30℃,直至冷箱的出口温度低于-170℃,最后一级冷却器设置为复叠压缩机组,复叠级数大于二级,二至九级各级冷箱内的油气均与最后一级出口油气进行逆流换热。

需要详细说明的是,本发明每部分的具体运行逻辑如下:

本发明的油气进口管路上设置流量变送器、压力变送器和温度变送器,在油气出口处对货舱压力、油气流量、油气温度进行监控(流量变送器、压力变送器和温度变送器设置在阻火器之前):

当货舱压力高于12kPa时,连锁启动多级冷凝机组4,营造冷场;

当货舱压力高于13kPa时,打开油气进口上的进气阀,启动风机;

当货舱压力低于11kPa时,依次关停多级冷凝机组4、进气阀、风机、返舱阀。

当油气温度高于85℃时,系统发出高温报警;

当油气温度高于88℃时,系统发出高高温报警,并关闭进气阀,关停风机、深冷机组42的压缩机组。

油气进口管路上设置的流量变送器与风机连锁,控制风机风量,保证油气进入本发明公开的油气回收装置的流量可调。

油气进口管路上设置总烃传感器、氧含量传感器,总烃传感器、氧含量传感器设置在阻火器之后,当油气中的氧含量超过6%时,系统发出氧含量高报警,当油气中的氧含量超过8%时,系统发出氧含量高高报警,并关闭油气进口的进气阀,关停风机、压缩机组。

油气经过预冷换热器1后,进入脱硫塔2,当油气温度高于65℃时,系统发出高温报警;当油气温度高于85℃时,系统发出高高温报警,并关闭进气阀,关停风机、压缩机组。

经脱硫后的油气经过缓冲罐,缓冲后进入一级制冷机组的2~8℃冷箱,2~8℃冷箱的出口处设置温度变送器,温度变送器与2~8℃冷箱连锁运行,当油气温度高于8℃时启动压缩机组,当油气温度低于2℃时关闭压缩机组。

深冷机组42的冷箱为多级复叠压缩机组,两个冷箱均为串联的冷箱组,冷箱为一用一备,每个冷箱之前设置自动阀门,自动阀门可自动开关,压缩机组只作用于最后一级冷箱,系统对冷箱组的进出口差压进行监测(冷箱的进口处设置差压变送器):

当差压大于3kPa时,压缩机组向备用冷箱组通入冷媒,建立冷场;

当差压大于5kPa时,自动阀门转动,切换冷箱组,并对停止工作的冷箱组进行化霜;

深冷机组4每级冷箱的管侧及壳侧出气口均配有温度变送器,对冷凝机组工作状况进行监控。

从深冷机组42流出的油气与总进口处的油气换热后分为两支路,一路进入吸附装置5,另一路返回货舱或排空:

当货舱压力低于11kPa时,油气直接通过返舱管道返舱;

当货舱压力高于11kPa,且同时非甲烷总烃浓度小于5g/m³时,油气直接通过排空管道排空;

当货舱压力高于11kPa,且同时非甲烷总烃浓度大于5g/m³时,油气进入吸附装置。

吸附罐51上设有温度变送器,当油气温度高于50℃时,发出高温报警,当油气温度高于65℃时,发出高高温报警,并同时关闭吸附装置5上设置的进气阀,打开排空阀,启动真空泵52对吸附罐51进行脱附,冷却水泵、风机与真空泵51连锁启动、停止,即冷却水泵、风机先于真空泵30s启动,真空泵停机30s后冷却水泵、风机停机。

通过冷箱冷凝下来的油水汇集至油水分离器61,污水通过排污水口自动排至处理处所,液态烃类流至储油罐,当液位达到高液位值时,启动防爆油泵;当液位达到低液位值时,关闭防爆油泵。

深冷机组42的冷箱(制冷换热器单元)描述:

1、深冷机组的冷箱设置分段冷凝描述:

多级冷凝、换热过程为最后一级-170℃,深冷机组42冷凝下来的废气倒流回来给前端的废气进行降温换热。

第1级为除水级,温度在2~8℃,冷凝回收空气中约68%的水分,第2级为浅冷凝器,冷凝温度约为-20~-30℃,冷凝回收废气中少部分油气混合液,第3级为低温冷凝器,冷凝温度约为-50~-60℃,冷凝回收废气中中量油气混合液,第4级为深冷冷凝器,冷凝温度约为-70~-80℃,冷凝废气大部分油气混合液,以此类推,每级冷凝温度下降10~30℃,经过二到十级冷凝达到-170℃,冷凝后的-170℃的废气再次倒流进行利用余热回热。

2、双通道轮流切换使用描述:

多级冷凝机组4采用一用一备,一套备用冷箱作为冰堵结霜时,轮流交替使用,将废气循环自动切换到备用冷箱,冷箱前部的自动阀门自动切换进入机组冲霜,冷箱前后压差或运行时间(二选一,只要—项满足即执行融霜)。

3、双通道切换过程中温度波动控制描述:

双通道系统在运行时,一组冷箱在降温换热,另一组冷箱在进行内循环降温,可以维持备用冷箱内部处在低温状态。

当实现降温换热的冷箱结霜时,冰堵需要热氟化霜,系统阀门自动将废气导热备用系统进行冷凝换热,整个切换过程基本不会造成温度波动,降温换热的冷箱热氟利昂冲霜完毕,再次进行内循环降温预冷,可以维持备用冷箱内部处在低温状态,如此循环往复,重复以上流程。

本发明公开的油气回收装置的具体工作流程如下:

对货舱溢出的油气流量、压力、温度进行监测,符合上述公开要求的油气进入预冷换热器1,经过预冷换热器1的管侧,在预冷换热器1内与深冷机组42排出的油气进行换热后进入脱硫塔2,经过脱硫塔2内脱硫剂的处理,脱出H

为防止脱硫剂高温产生危险,脱硫塔2内设有冷却盘管,冷却水量为5~10m

经脱硫处理后的油气进入缓冲罐3,缓冲罐3可以减少油气流量的波动,同时也是储油罐溢出气体和吸附装置5脱附气体的汇集处所。

经缓冲罐3缓冲后的油气进入一级制冷机组41,本级冷凝主要是除水,冷凝到2~8℃,清除油气中大部分的水分,然后油气进入深冷机组42,深冷机组42为一台独立橇块,深冷机组42采用一用一备,一套备用冷箱作为冰堵结霜时,轮流交替使用,冷箱的出口配置流量检测,当检测出流量异常(低于PLC检测设定流量或没有流量)深冷机组42报警流量异常,深冷机组42的自动阀门自动开启,将废气循环风自动切换到备用冷箱,自动阀门自动切换进入冷箱冲霜,深冷机组42合格油气出口配置废气回热功能,当深冷机组42检测到机组堵塞、结冰等情况,开启加热功能,将机组排出去的油气旁通至加热系统,加热至40~60℃,重新进入深冷机组循环,进行化霜,废气采用第一次压缩机高压制冷剂进行换热,将废气加热至50℃,深冷机组42的冷箱采用二至十级冷却器组成,每一级冷凝温度下降10~30℃,直至油气出口温度低于-170℃,只有到最后一级冷却器采用复叠压缩机组冷却油气,复叠级数大于二级,其余各级冷箱内的油气均与最后一级出口油气(含有余冷)进行换热。

由此,可充分的将油气冷能加以利用,从而节约系统能耗,由于深冷机组42最后一级能够保证油气出口温度低于-170℃,所以可保证清除90%以上的油气,废气温度约为0℃,在进入吸附装置5之前,与进口的高温油气进行换热,既能使油气满足脱硫塔2的温度使用要求,又能节约系统能耗。

油气进入吸附装置5后,通过碳分子筛进一步吸附尾气中的碳氢化合物,吸附装置5包括两个吸附罐51和一个真空泵52,采用真空泵52脱附,从真空泵52出来的脱附油气被送往冷凝回收段的油气进口,以便冷凝回收油气中的油份,真空泵52脱附系统配有冷却水及风冷装置(从水箱55出来的冷却水分为两路:一路进入真空泵52,作为真空泵52的冷却水;另一路进入水冷凝器53用来冷却真空泵52脱附出来的油气,两路冷却水汇集后进入风冷凝器54,用环境中的空气将已经变热的冷却水温度降至环境温度后再返回水箱55,循环使用),经吸附装置5处理后的尾气,根据货舱的压力情况选择排空或返舱,即货舱压力低于设定压力,尾气通过返舱管道返舱,货舱压力高于设定压力,尾气通过排空管道排空。

以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

- 一种多级冷凝+吸附+返舱的处理量可调的油气回收装置

- 一种多级冷凝+吸附+返舱的处理量可调的油气回收装置