具有双面毛细结构的超薄型均温板及其制作方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明关于一种具有双面毛细结构的超薄型均温板及其制作方法,用以同时管理具有双面热源电子系统中电子元件的散热问题,尤其是指管理电动车高密度构装的动力电池模组(Battery Module)中多个并列组装的电池芯(Battery Cell)的散热问题,避免电池芯在充电及放电过程中因温度过高或温度不均所导致的使用寿命或功效衰减的问题。

背景技术

随着环保意识的抬头,为了改善全球环境空气污染的问题,具备洁净特色的电动车成为汽车产业的重要布局。电动车都是以动力电池作为驱动力,因此电动汽车的整体性能、工作范围和操作都受单一电池(Battery Cell)、多个电池组成的电池模组(BatteryModule),以及多个电池模组串并联而成的整合电池组(Battery Pack)的性能影响。换句话说,动力电池是否处于良好工作状态,将对电动车的动力性、经济性、安全性、使用寿命等产生重大影响。除了需考量充放电性能、使用安全性与使用寿命等因素外,电池所产生的热亦须谨慎处理。否则,轻则影响电池性能,重则有起火燃烧之虞。在过去几年,发生过数起电动车的动力电池着火事故,给消费者造成重大损失。血的教训放大了电动车设计重点,即一定要精准控制动力电池的热安全。

动力电池着火的主要原因就是温度失控。由于动力电池内部的热量不能及时传递出去,造成温度急遽升高,从而引发火灾。优异的动力电池设计需要考虑动力电池在快速升温过程中,如何及时将热能散失出去,或者将动力电池的温度控制在合理范围内。动力电池的温度控制的出发点是将动力电池始终保持于良好工作状态。一般来说,过低的电池温度影响电池的充放电能力,而过高的温度则影响电池的寿命和安全性。据数据显示,25℃至40℃的温度范围可以认为是最佳操作的有利条件。

针对目前最普遍应用在电动车产业的动力电池,锂离子电池具有较高的比功率和比能量密度,不使用时的放电速率较低,从而导致更长的保质期,相对较长的充放电寿命周期和更快的充电能力。然而,锂离子电池在极端温度下的容量衰减,功率衰减和自放电方面的容量下降明显受到温度的影响。为了维持在如此精细的工作温度窗口,尤其在炎热的夏天,动力电池的散热就显得十分重要。现有的散热技术是以冷板(Cooling Plate)安插在各个电池(Battery Cell)之间,利用冷板内进出的水流以及冷板内的流道设计来将电池所产生的热带离开,以达到冷却电池及均温的目的。由于在冷板内需设计水道让冷却水流通,因此冷板必需要有一定的厚度(约1.5mm以上)。然而,随着电动车的发展,对于电池一次充电后续航能力的要求愈来愈高,意即对于单一电池、单一电池模组,进而是整合电池组的能量密度要求也愈来愈高。但在讲求任何东西的体积都要追求到最小的时代,动力电池的散热能力与动力电池的体积为当前最需处理的问题,对此针对动力电池的高效率的散热及热管理成为电动汽车发展的一个非常重要的课题。

发明内容

有鉴于此,本发明的目的在于提供一种具有双面毛细结构的超薄型均温板及其制作方法,其实现更好的快速散热效果,还可改善了动力电池本身因温度分布不均而产生寿命衰减的问题,可有效缩减动力电池模组的体积,在相同组装体积下可有效提升动力电池模组的能量密度。

为实现上述目的,本发明公开了一种具有双面毛细结构的超薄型均温板,厚度不大于0.9mm,其特征在于包含:

一第一金属片材,具有一第一表面,且该第一表面具有一第一沟槽结构;

一第一毛细结构层,设置于该第一沟槽结构内;

一第二金属片材,具有一第二表面,且该第二表面具有一第二沟槽结构;

一第二毛细结构层,设置于该第二沟槽结构内;以及

一液态工作流体,容置于该第一毛细结构层内与该第二毛细结构层内;

其中,该第一金属片材的第一沟槽结构周边与该第二金属片材的第二沟槽结构周边相互地气密封合并形成一真空腔体,该第一沟槽结构与该第二沟槽结构相互对应,使该第一毛细结构层与该第二毛细结构层之间形成一气道;该第一毛细结构层与该第二毛细结构层为由一浆料经加热、烘烤及烧结过程而形成的多孔隙毛细结构层。

其中,该第一金属片材和该第二金属片材的材质包含铜和铜合金的至少一者,该毛细结构的材质包含铜和铜合金的至少一者。

其中,该第一毛细结构层与该第二毛细结构层的厚度各自不大于0.2mm。

其中,该超薄型均温板具有至少一个孔洞穿越该第一金属片材及该第二金属片材。

其中,进一步包含有多个支撑结构设置于该第一沟槽结构与该第二沟槽结构之间,用以支撑该真空腔体及该气道的空间。

其中,该等支撑结构为长条状结构和柱状结构的至少一者。

其中,该超薄型均温板用于一动力电池模组中,该动力电池模组包含有多个动力电池,且该些动力电池以并排的方式相互并联,该第一金属片材与该第二金属片材系分别贴合在两个相邻并排的该些动力电池的表面。

还公开了一种具有双面毛细结构的超薄型均温板的制作方法,其特征在于包含以下步骤:

提供一第一金属片材,其具有一第一表面,且该第一表面具有一第一沟槽结构;

铺设一第一浆料于该第一沟槽结构中;

对该第一沟槽结构中的该第一浆料进行加热、烘烤及烧结过程,以使烧结的该第一浆料形成具有多个孔隙的一第一毛细结构层;

提供一第二金属片材,其具有一第二表面,且该第二表面具有一第二沟槽结构;

铺设一第二浆料于该第二沟槽结构中;

对该第二沟槽结构中的该第二浆料进行加热、烘烤及烧结过程,以使烧结的该第二浆料形成具有多个孔隙的一第二毛细结构层;以及

气密耦合该第一金属片材的该第一沟槽结构周边与该第二金属片材的第二沟槽结构周边,并使其内部形成含一液态工作流体及一气道的一真空腔体,且该第一毛细结构层与该第二毛细结构层位于该气道的两侧。

其中,于铺设该第一浆料于该第一沟槽结构中的步骤以及于铺设该第二浆料于该第二沟槽结构中的步骤中的铺设方式包含刮板印刷、钢版印刷、网版印刷或点胶。

其中,该第一浆料与该第二浆料系相同成分,且包含有一溶剂、一聚合物及一金属粉末材料。

对于现有一般的均温板的毛细结构制作工艺而言,均温板元件厚度一旦小于1mm,由于均温板内部容置空间的限制以及沟槽深度不足,使得在沟槽结构内铺置铜粉烧结的工艺遇到了瓶颈,要在均温板的上、下板内侧皆铺置铜粉烧结来制作毛细结构更不可行。目前对于元件厚度小于1mm的超薄型均温板,毛细结构的制作工艺是以在沟槽结构内铺设一片铜网烧结的方式完成。由于均温板上板、下板间形成的真空腔体需要有支撑柱来支撑,因此其中一片金属片材的沟槽结构内需蚀刻形成多数个支撑柱。也是因为如此,利用铜网烧结的方式来制作成的超薄型均温板毛细结构层,只能在其中一片金属片材的一面上的沟槽结构中铺置铜网。

相较于现有技术,本发明的超薄型均温板系具有双面毛细结构,且均温板元件的厚度不大于0.9mm。由于本发明的超薄型均温板为双面毛细结构层,而且双面毛细结构层可以互相对称、厚度一致。此外,双面毛细结构层可共用一个气道空间。本发明的具有双面毛细结构的超薄型均温板可设置于两个相邻的动力电池之间。藉由在吸热区的双面毛细结构中液态的工作流体吸收了两侧动力电池所产生的热能,进而沸腾形成气态的工作流体于气道空间。再藉由气道将热能快速的传导至冷凝区,以达到同时冷却两侧动力电池的效果。动力电池模组中并排组装的动力电池的两面皆贴合接触到超薄型均温板,达到快速散热的目的,也改善了动力电池本身因温度分布不均而产生寿命衰减的问题。本发明的具有双面毛细结构的超薄型均温板厚度不大于0.9mm,远比目前动力电池模组散热所使用的冷却板的厚度要薄了许多,进而可有效缩减动力电池模组的体积,在相同组装体积下可有效提升动力电池模组的能量密度。

附图说明

图1A:绘示现有技术的超薄型均温板的结构剖面示意图。

图1B:绘示现有技术的超薄型均温板的上板内侧表面的结构示意图。

图1C:绘示现有技术的超薄型均温板的下板内侧表面的结构示意图。

图2:绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板的结构剖面示意图。

图3A:绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板的第一金属片材的第一表面的结构示意图。

图3B:绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板的第二金属片材的第二表面的结构示意图。

图4A:绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板的外观示意图。

图4B:绘示根据图4A的具有双面毛细结构的超薄型均温板的A-A’剖面线的剖面示意图。

图5A:绘示根据图4A的具有双面毛细结构的超薄型均温板的虚线圈选区B的C-C’剖面线的剖面示意图。

图5B:绘示根据图4B的具有双面毛细结构的超薄型均温板的虚线圈选区B的放大示意图。

图6A:绘示根据本发明的另一具体实施例的具有双面毛细结构的超薄型均温板的外观示意图。

图6B:绘示根据图6A的具有双面毛细结构的超薄型均温板的D-D’剖面线的剖面示意图。

图7A:绘示根据本发明的再一具体实施例的具有双面毛细结构的超薄型均温板的外观示意图。

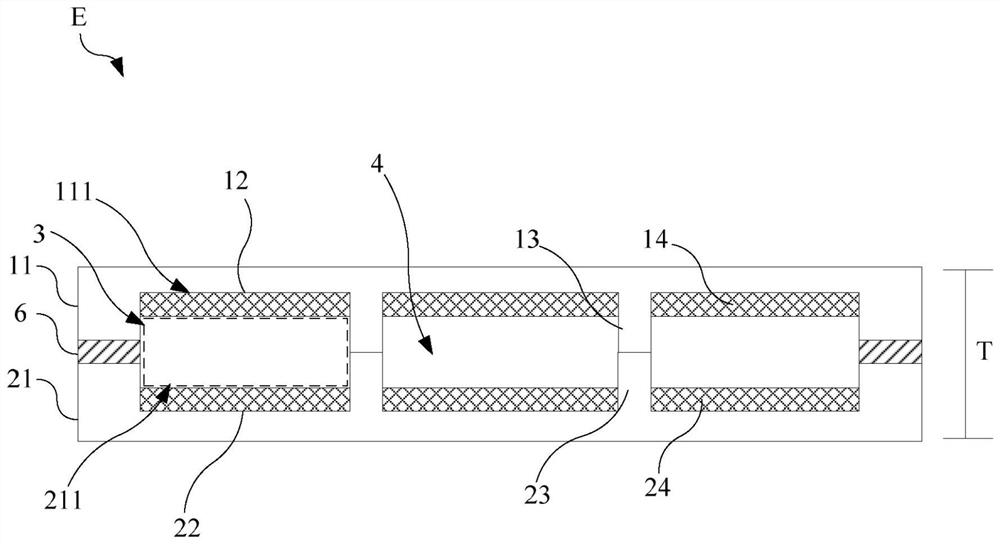

图7B:绘示根据图7A的具有双面毛细结构的超薄型均温板的E-E’剖面线的剖面示意图。

图8:绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板应用于动力电池中的结构示意图。

图9:绘示根据图8的F-F’剖面线的剖面示意图。

图10:绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板的制作方法的步骤流程图。

图11:绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板的制作方法的流程示意图。

具体实施方式

为了让本发明的优点,精神与特征可以更容易且明确地了解,后续将以具体实施例并参照所附图式进行详述与讨论。值得注意的是,这些具体实施例仅为本发明代表性的具体实施例,其中所举例的特定方法、装置、条件、材质等并非用以限定本发明或对应的具体实施例。又,图中各装置仅系用于表达其相对位置且未按其实际比例绘述,合先叙明。

请参阅图1A至图1C,图1A系绘示现有技术的超薄型均温板P的结构剖面示意图,图1B系绘示现有技术的超薄型均温板P的上板P1内侧表面的结构示意图,图1C系绘示现有技术的超薄型均温板P的下板P2内侧表面的结构示意图。如图1A所示,在厚度小于1.0mm的现有技术的超薄型均温板P皆是采用铺置铜网P6(Screen Mesh)并烧结的技术来制作毛细结构层。如图1A至图1C所示,在现有技术中将下板P2蚀刻出沟槽P3,并将一整片铜网P6贴合在沟槽P3内。同时,将上板P1进行蚀刻以形成沟槽P3及支撑柱体P4。接着,将上板P1与下板P2压合并在周围以硬焊或扩散焊方式气密封合并抽真空,其中支撑柱体P4直接压在铜网P6上并将支撑着现有技术的超薄型均温板P内的气道空间P5。如果要在上板P1沟槽P3内也铺设贴合的铜网P6时,则必须将整片铜网P6上相对于支撑柱体P4的位置挖空以避开支撑柱体P4。因此,一般以此铺置铜网P6烧结的技术所制作出的现有技术的超薄型均温板P内仅能铺置成单边的铜网P6毛细结构层。

请参阅图2、图3A和图3B,图2系绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板E的结构剖面示意图,图3A系绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板E的第一金属片材11的第一表面111的结构示意图,图3B系绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板E的第二金属片材21的第二表面211的结构示意图。如图2至图3B所示,本发明的具有双面毛细结构的超薄型均温板E,厚度T不大于0.9mm,其包含有第一金属片材11、第一毛细结构层14、第二金属片材21、第二毛细结构层24以及液态工作流体(图中未示)。第一金属片材11具有第一表面111,且第一表面111具有第一沟槽结构12。第一毛细结构层14设置于第一沟槽结构12内。第二金属片材21具有第二表面211,且第二表面211具有第二沟槽结构22。第二毛细结构层24设置于第二沟槽结构22内。液态工作流体容置于第一毛细结构层14内与第二毛细结构层24内。其中,第一金属片材11的周边与第二金属片材21的周边相互地气密封合并形成真空腔体3。第一沟槽结构12与第二沟槽结构22相互对应,使第一毛细结构层14与第二毛细结构层24之间形成气道4。

于一具体实施例中,具有双面毛细结构的超薄型均温板E进一步包含有多个第一支撑结构13设置于第一沟槽结构12中,以及多个第二支撑结构23设置于第二沟槽结构22之间,且第一支撑结构13与第二支撑结构23相互顶住,用以支撑真空腔体3及气道4的空间。于实际应用中,支撑结构系为长条状结构、柱状结构及其组合的至少一者。于一具体实施例中,第一沟槽结构12与第二沟槽结构22、第一支撑结构13与第二支撑结构23、以及第一毛细结构层14与第二毛细结构层24都是互相对称的。

此外,如图3A及图3B所示,当第一金属片材11的第一支撑结构13及第二金属片材21的第二支撑结构23系为对称且相互顶住的长条状时,具有双面毛细结构的超薄型均温板E有如多个独立的超薄扁型热导管并排在一起。热能由其吸热区向冷凝区传导是具有一维度方向性,因此超薄型均温板E亦可以称为超薄型热导管板(Heat Pipe Plate)。

于实际应用中,当具有双面毛细结构的超薄型均温板E接触到热源时,第一毛细结构层14与第二毛细结构层24内的液态工作流体于吸热区(Evaporator)受热而相变至气态。气态的工作流体将沿着第一沟槽结构12与第二沟槽结构22间所形成的真空腔体3中的气道4移动至冷凝区(Condensor),并于冷凝区将潜热散去而再次相变为液态工作流体。液态工作流体进入第一毛细结构层14与第二毛细结构层24中,再透过第一毛细结构层14与第二毛细结构层24的毛细作用力将液态工作流体由冷凝区带到吸热区。以上述的工作流体的散热机制,热源所产生的热能将能有效率的被散去,而使具有双面毛细结构的超薄型均温板E达到良好的导热及散热效果。相较于现有技术的超薄均温板内仅有单边的铜网毛细结构层,本发明的具有双面毛细结构的超薄型均温板E具有双面毛细结构,可以管理均温板双面同时接触热源的散热问题。

请参阅图4A至图7B。图4A系绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板E的外观示意图,图4B系绘示根据图4A的具有双面毛细结构的超薄型均温板E的A-A’剖面线的剖面示意图,图5A系绘示根据图4A的具有双面毛细结构的超薄型均温板E的虚线圈选区B的C-C’剖面线的剖面示意图,图5B系绘示根据图4B的具有双面毛细结构的超薄型均温板E的虚线圈选区B的放大示意图,图6A系绘示根据本发明的另一具体实施例的具有双面毛细结构的超薄型均温板E的外观示意图,图6B系绘示根据图6A的具有双面毛细结构的超薄型均温板E的D-D’剖面线的剖面示意图,图7A系绘示根据本发明的再一具体实施例的具有双面毛细结构的超薄型均温板E的外观示意图,图7B系绘示根据图7A的具有双面毛细结构的超薄型均温板E的E-E’剖面线的剖面示意图。

在具体实施例中,因为通常只有在具有双面毛细结构的超薄型均温板E元件的第一金属片材11及第二金属片材21的周边有硬焊封合,而中间的第一支撑结构13及第二支撑结构23只有互相顶住而并没有以硬焊(Brazing)封合。这是因为用硬焊的浆料在高温焊接的过程中,硬焊的浆料中的溶剂及聚合物会污染了真空腔体3这个密闭空间里的第一毛细结构层14与第二毛细结构层24。为了确保较大面积的具有双面毛细结构的超薄型均温板E不因外力而使中间部位产生膨胀凸起,本发明的具有双面毛细结构的超薄型均温板E除了在第一金属片材11及第二金属片材21的周边有硬焊封合外,在第一沟槽结构12里面的第一支撑结构13及第二沟槽结构22里面的第二支撑结构23间亦可进行硬焊封合。而为解决硬焊的浆料中的溶剂及聚合物污染真空腔体3里的第一毛细结构层14以及第二毛细结构层24的可能,于第一支撑结构13及第二支撑结构23的接合处设计贯穿的孔洞5。孔洞5的功能是设计为硬焊过程的排气口。藉此,让沿着此孔洞5周边的硬焊的浆料的溶剂及聚合物在高温硬焊过程中,能顺着此孔洞5排到具有双面毛细结构的超薄型均温板E外。本发明的具有双面毛细结构的超薄型均温板E除了以第一沟槽结构12中的第一支撑结构13以及第二沟槽结构22中的第二支撑结构23支撑真空腔体3及气道4之外,还利用穿越第一金属片材11及第二金属片材21的孔洞5设计来进行局部结构的硬焊支撑工艺。

如图4A至图4B所示,具有双面毛细结构的超薄型均温板E中具有一个孔洞5,且此孔洞5穿过沟槽结构中的支撑结构。为了更清楚的说明,如图5A及图5B所示,图5A为孔洞5的C-C’剖面线的剖面放大图,而图5B为孔洞5的A-A’剖面线的剖面放大图。孔洞5贯穿支撑结构,在孔洞5处的第一支撑结构13及第二支撑结构23具有一圆型的接合层6。于实际应用中接合层6材料可为硬焊膏。此孔洞5于具有双面毛细结构的超薄型均温板E中呈现环形的结构,即孔洞5的侧边系由支撑柱体的部分结构形成,因此具有支撑性。再加上接合层6的气密封合,在孔洞5处形成了空心支撑柱体结构。此外,由于孔洞5是由部分的支撑柱体所形成,并未与真空腔体3连通,因此并不会破坏具有双面毛细结构的超薄型均温板E的真空性。此设计对具有双面毛细结构的超薄型均温板E的散热效果影响不大,却解决了具有双面毛细结构的超薄型均温板E的封合及结构问题。如图6A至图7B所示,于实际应用中,孔洞5可如图6A及图6B所示的两个,或如图7A及图7B所示的六个,孔洞5的数目并不以此为限。

请参阅图8及图9,图8系绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板E应用于电动车的动力电池模组B中并排组装的动力电池B1散热的结构示意图,图9系绘示根据图8的F-F’剖面线的剖面示意图。本发明的具有双面毛细结构的超薄型均温板E的厚度T不大于0.9mm。将此具有双面毛细结构的超薄型均温板E应用在高密度的动力电池模组B中,可用以取代既有的厚型通水冷板,并如图8及图9所示的交错穿插于动力电池B1之中。本发明的具有双面毛细结构的超薄型均温板E的第一金属片材11与第二金属片材21内侧皆有具有多孔隙的第一毛细结构层14与第二毛细结构层24。当具有双面毛细结构的超薄型均温板E贴合在两个电池中间并启动散热功能时,具有双面毛细结构的超薄型均温板E两侧的第一毛细结构层14与第二毛细结构层24内的液态工作流体因两侧吸热区(Evaporator)的动力电池B1产生的热能而在真空环境下沸腾,进而形成气态的工作流体并释放潜热(Latent Heat),并通过共用的气道4传至冷凝区(Condensor)。

如图9所示,将具有双面毛细结构的超薄型均温板E应用于动力电池B1中时,具有双面毛细结构的超薄型均温板E的由垂直于F-F’剖面线的剖面面积大于动力电池B1的剖面面积。具有双面毛细结构的超薄型均温板E具有吸热区与冷凝区,当具有双面毛细结构的超薄型均温板E于图8及图9的实施例中,吸热区为与动力电池B1贴合的中央部分,而冷凝区为凸出于动力电池B1的部分。于实际应用中,冷凝区可耦接冷却装置B2以加强冷凝效果,进而提升具有双面毛细结构的超薄型均温板E的散热效率。于一具体实施例中,冷却装置B2可为散热鳍片或水冷装置系统。

关于本发明的具有双面毛细结构的超薄型均温板E的制作方法,请参阅图10,图10系绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板E的制作方法的步骤流程图。如图10所示,具有双面毛细结构的超薄型均温板E的制作方法包含以下步骤:步骤S11:提供第一金属片材11,其具有第一表面111,且第一表面111具有第一沟槽结构12;步骤S12:铺设第一浆料71于第一沟槽结构12中;步骤S13:对第一沟槽结构12中的第一浆料71进行加热、烘烤及烧结过程,以使烧结的第一浆料71形成具有多个孔隙的第一毛细结构层14;步骤S21:提供第二金属片材21,其具有第二表面211,且第二表面211具有第二沟槽结构22;步骤S22:铺设第二浆料72于第二沟槽结构22中;步骤S23:对第二沟槽结构22中的第二浆料72进行加热、烘烤及烧结过程,以使烧结的第二浆料72进行加热、烘烤及烧结过程,以使烧结的第二浆料72形成具有多个孔隙的第二毛细结构层24;步骤S3:气密耦合第一金属片材11的第一沟槽结构12周边与第二金属片材21的第二沟槽结构22周边,并使其内部形成含液态工作流体及气道4的真空腔体3,且第一毛细结构层14与第二毛细结构层24位于气道4的两侧。

于一具体实施例中,具有双面毛细结构的超薄型均温板E的厚度T不大于0.9mm,其是由厚度不大于0.4mm且内侧具有第一沟槽结构12的第一金属片材11及具有第二沟槽结构22的第二金属片材21气密封合而成。于实际应用中,第一金属片材11和第二金属片材21的材质包含铜和铜合金的至少一者,而毛细结构的材质包含铜和铜合金的至少一者。第一毛细结构层14与第二毛细结构层24的厚度各自不大于0.15mm。第一毛细结构层14与第二毛细结构层24供用的气道4空间高度不大于0.4mm。

详细来说,用于制作第一毛细结构层14的第一浆料71及第二毛细结构层24的第二浆料72系由溶剂(Solvent)及聚合物(Polymer)混合的胶体(Colloid)添加金属粉末材料后均匀搅拌而成。于实际应用中,第一浆料71与第二浆料72可为电子浆料。第一浆料71及第二浆料72被各自铺置并铺满在第一金属片材11及第二金属片材21内侧的第一沟槽结构12及第二沟槽结构22内。经由加热、烘烤及金属粉末烧结过程以形成多孔隙的第一毛细结构层14及第二毛细结构层24。具有双面毛细结构的超薄型均温板E内的第一毛细结构层14及第二毛细结构层24的厚度以及中间共用气道4的高度取决于第一浆料71与第二浆料72中添加金属粉末材料的固含量(Solid Content)以及烧结条件。铺满在第一金属片材11内侧的第一沟槽结构12内及第二金属片材21内侧的第二沟槽结构22内的第一浆料71与第二浆料72在完成烧结后,将收缩在一定的厚度而形成气道4。为了达到第一毛细结构层14及第二毛细结构层24的一致性,第一浆料71与第二浆料72为相同的配方,其加热、烘烤及烧结过程亦在相同的条件下完成。于实际应用中,于加热、烘烤过程中,第一浆料71与第二浆料72中的溶剂将会先被蒸发,接着聚合物将会被热裂解以自第一浆料71与第二浆料72中被移除,最后剩下金属粉末材料。

于实际应用中,于铺设第一浆料71于第一沟槽结构12中的步骤以及于铺设第二浆料72于第二沟槽结构22中的步骤中的铺设方式包含刮板印刷、钢版印刷、网版印刷或点胶。

请参阅图11,图11系绘示根据本发明的一具体实施例的具有双面毛细结构的超薄型均温板E的制作方法的流程示意图。具流变性的第一浆料71经刮板8印刷至第一金属片材11的第一沟槽结构12内,再经加热、烘烤及烧结过程而形成多孔隙的第一毛细结构层14;具流变性的第二浆料72经刮板8印刷至第二金属片材21的第二沟槽结构22内,再经加热、烘烤及烧结过程而形成的多孔隙的第二毛细结构层24。由于第一浆料71与第二浆料72具有流变性,可以很容易的填满整个第一沟槽结构12与第二沟槽结构22。再者,经金属粉末烧结所形成的多孔隙的第一毛细结构层14和第二毛细结构层24的厚度亦可经由调整第一浆料71和第二浆料72的固含量而获得很好的控制。

相较于现有技术,本发明的具有双面毛细结构的超薄型均温板E系具有双面毛细结构。本发明的宗旨是在解决厚度仅有1mm以下的具有双面毛细结构的超薄均温板E元件无法用铺置铜粉烧结的方式以制作出有效导热的毛细结构,以及用铺置铜网烧结的方式仅能制作出单面毛细结构的问题。本发明的具有双面毛细结构的具有双面毛细结构的超薄型均温板E可以同时有效的管理当具有双面毛细结构的超薄型均温板E两边同时具有热源的问题。对于高密度并列集成组装的动力电池模组B的散热应用上有助于同时降低各别动力电池B1(Battery Cell)的温度及温度梯度,亦有助于增加整个动力电池模组B的构装密度及单位体积能量密度。

藉由以上较佳具体实施例的详述,系希望能更加清楚描述本发明的特征与精神,而并非以上述所揭露的较佳具体实施例来对本发明的范畴加以限制。相反地,其目的是希望能涵盖各种改变及具相等性的安排于本发明所欲申请的专利范围的范畴内。因此,本发明所申请的专利范围的范畴应该根据上述的说明作最宽广的解释,以致使其涵盖所有可能的改变以及具相等性的安排。

- 具有双面毛细结构的超薄型均温板及其制作方法

- 超薄型均温板制作方法及其制成的超薄型均温板