一种装载机斗齿及其热处理方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明属于金属材料热处理领域,更具体地,涉及一种新型装载机斗齿及其热处理方法。

背景技术

斗齿是装载机主要的磨损件之一。目前在我国大规模的工程建设中,装载机的使用量不断增加,斗齿的需求量也愈来愈大。由于斗齿工作过程中直接与砂、土、岩石、煤和矿物接触,受到严重的磨料磨损,消耗量很大。此外,斗齿断裂和不耐磨的现象导致频繁停机、停产更换斗齿,影响装载机的工作效率,给企业和用户带来的经济损失更大,严重影响到企业的声誉。众所周知在一定碳含量下,随着碳含量的升高其硬度就越高,而随着碳含量升高,其冲击韧性会降低,为保证斗齿在工作中尽量减小塑变、磨损、开裂,须选用具有高强度、高硬度、高韧性和良好耐磨性的材料。因此亟需开发一种针对装载机斗齿的新型的成分配比及热处理工艺,在一定程度上,既能提高耐磨性,又能保证足够的冲击韧性。

发明内容

本发明的目的是针对以上不足,提供一种新型的装载机斗齿的成分配比及其热处理方法,在一定程度上解决了现有技术中存在的斗齿易塑变、磨损、开裂等问题,既能提高耐磨性和表面硬度,又能保证足够的冲击韧性。

为实现上述目的,本发明是通过以下技术方案实现的:

一种装载机斗齿,所述斗齿中包括以下质量百分比的成分的新型装载机斗齿:

C:0.15%~0.19%、Si:0.7%~0.9%、Mn:1.0%~1.5%、Cr:0.6%~1.0%、Ti:0.02%~0.06%、Mo:0.4%~0.6%,还包括B,Ti/B质量比为10~8:1,余量为Fe及不可避免的杂质。

优选的,所述斗齿成分中的杂质包括以下质量百分比的成分:P≤0.03%,S≤0.03%。

一种上述装载机斗齿的热处理方法,包括如下步骤:

将新型装载机斗齿进行奥氏体化处理,得到具有奥氏体组织的斗齿;

将所述具有奥氏体组织的斗齿淬入Ms以下的介质中进行淬火,并保温处理得到具有马氏体组织的斗齿;

将所述具有马氏体组织的斗齿升温到达奥氏体温度后,不保温,进行二次淬火;

将所述二次淬火后的斗齿进行回火处理。

优选的,上述斗齿的Ms为390℃~420℃。

优选的,所述奥氏体化处理为将所述斗齿加热至900~930℃,保温3.5h~4h。

优选的,所述淬入Ms以下的介质中淬火为水淬,进一步优选的,斗齿入水时水温25℃~30℃,斗齿出水时,斗齿温度250~300℃,水温≯45℃。

优选的,所述二次淬火的具体步骤为,空炉将炉温升高至880℃时,将所述具有马氏体组织的新型斗齿放入炉内,进行奥氏体化处理。在此过程中,打开炉门并放入斗齿后,温度会急剧下降200~300℃。当炉温再次升到850~870℃时,进行零保温处理,空淬。所述空淬为空冷至室温。

优选的,所述回火温度为180℃~200℃,保温时间5h~6h,随炉冷却。

依次经过上述步骤处理后得到的装载机斗齿的金相组织为低碳马氏体+中碳马氏体(两种马氏体含碳量不同)+残留奥氏体(可能存在极少量铁素体),其中低碳马氏体提高材料的韧性,中碳马氏体提高材料的强度。

与现有技术相比,本发明的有益效果为:

(1)本发明所述装载机斗齿,通过特定的成分配比,尤其是钛硼比,使得其组成的材料晶粒小,晶粒强度高,该成分配比合理,得到的新型斗齿有较高的强度和硬度。

(2)本发明所述热处理工艺方法,使装载机斗齿在铸造后进行分级淬火,在第一次奥氏体化淬火处理后,采取零保温的二次淬火方式(将炉温升至880℃左右再次奥氏体化后淬火),最终的斗齿呈低碳马氏体+中碳马氏体+残留奥氏体(可能存在极少量铁素体),显著提高了表面硬度、冲击韧性和耐磨性,所述装载机斗齿的组织可以达到硬度≥45HRC,冲击韧性≥30J/cm

附图说明

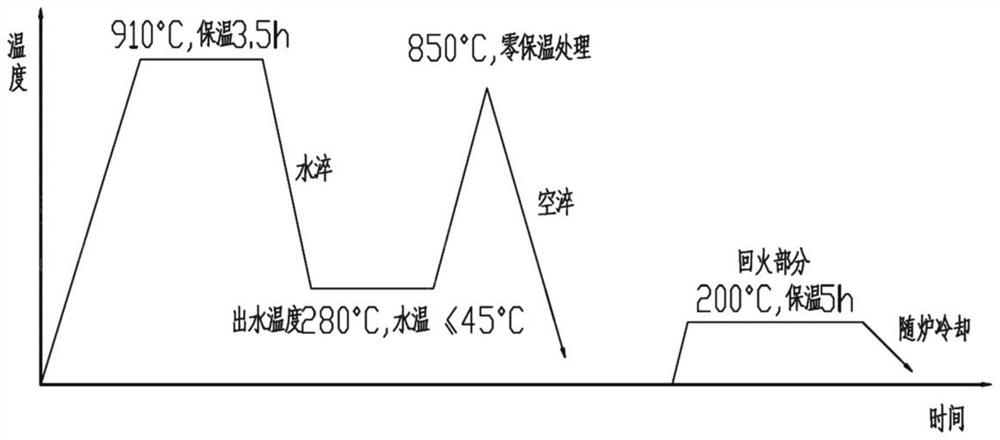

图1为本发明实施例1提供的装载机斗齿的热处理方法的工艺曲线图。

图2为本发明实施例1提供的装载机斗齿经过热处理方法得到的金相组织图。

图3为本发明实施例1提供的装载机斗齿经过热处理方法得到的成分分布图,其中(a)为1区元素含量分布,(b)为3区元素含量分布。

图4为本发明实施例2提供的装载机斗齿的热处理方法的工艺曲线图。

图5为本发明实施例3提供的装载机斗齿的热处理方法的工艺曲线图。

具体实施方式

下面将结合具体实施例更详细地描述本发明的优选实施方式。

实施例1

一种新型装载机斗齿,所述斗齿中包括以下质量百分比的成分:

C:0.17%、Si:0.8%、Mn:1.3%、Cr:0.8%、Ti:0.04%、Mo:0.5%、B:0.004%,余量为Fe及不可避免的杂质。所述杂质中,P≤0.03%,S≤0.03%。经热动力学计算和线膨胀测试得到具有上述成分的装载机斗齿的Ms为390℃,马氏体组织含量90%时的温度为278℃。

上述新型装载机斗齿的热处理方法,工艺曲线如图1所示,包括如下步骤:

步骤1、将装载机斗齿加热至910℃,保温3.5h;

步骤2、将经过步骤1处理后的装载机斗齿进行水淬,斗齿出水时,斗齿温度280℃;水温≤45℃;

步骤3、将经过步骤2处理后的装载机斗齿工件放入炉温为850℃的炉内,当炉温再次到再次850℃后,立即空淬。

步骤4、将经过步骤3处理后的装载机斗齿工件200℃回火处理,保温5h,随炉冷却。

经过上述步骤处理后最终所得到的装载机斗齿的硬度为48HRC,冲击韧性为32J/cm

图2为含碳量不同的马氏体组织微观形貌,图3(a、b)为形貌不同的马氏体元素分布。

实施例2

一种新型装载机斗齿,所述斗齿中包括以下质量百分比的成分:

C:0.15%、Si:0.7%、Mn:1.0%、Cr:0.6%、Ti:0.02%、Mo:0.4%、B:0.002%,余量为Fe及不可避免的杂质。所述杂质中,P≤0.03%,S≤0.03%。经热动力学计算和线膨胀测试得到具有上述成分的装载机斗齿的Ms为414℃,马氏体组织含量90%时的温度为304℃。

上述新型装载机斗齿的热处理方法,工艺曲线如图4所示,包括如下步骤:

步骤1、将装载机斗齿加热至920℃,保温3.5h;

步骤2、将经过步骤1处理后的装载机斗齿进行水淬,斗齿出水时,斗齿温度300℃;水温45℃;

步骤3、将经过步骤2处理后的装载机斗齿工件放入炉温为870℃的炉内,当炉温再次到再次870℃后,立即空淬。

步骤4、将经过步骤3处理后的装载机斗齿工件200℃回火处理,保温5h,随炉冷却。

经过上述步骤处理后最终所得到的装载机斗齿的硬度为45HRC,冲击韧性为34J/cm

实施例3

一种新型装载机斗齿,所述斗齿中包括以下质量百分比的成分:

C:0.19%、Si:0.9%、Mn:1.5%、Cr:1.0%、Ti:0.06%、Mo:0.6%、B:0.006%,余量为Fe及不可避免的杂质。所述杂质中,P≤0.03%,S≤0.03%。经热动力学计算和线膨胀测试得到具有上述成分的装载机斗齿的Ms为368℃,马氏体组织含量90%时的温度为255℃。

上述新型装载机斗齿的热处理方法,工艺曲线如图5所示,包括如下步骤:

步骤1、将装载机斗齿加热至900℃,保温3.5h;

步骤2、将经过步骤1处理后的装载机斗齿进行水淬,斗齿出水时,斗齿温度255℃;水温≤45℃;

步骤3、将经过步骤2处理后的装载机斗齿工件放入炉温为850℃的炉内,当炉温再次到再次850℃后,立即空淬。

步骤4、将经过步骤3处理后的装载机斗齿工件200℃回火处理,保温5h,随炉冷却。

经过上述步骤处理后最终所得到的装载机斗齿的硬度为53HRC,冲击韧性为31J/cm

综上可知,根据本发明所述斗齿的成分配比及热处理工艺,可获得最终的斗齿呈低碳马氏体+中碳马氏体(两种马氏体含碳量不同)+残留奥氏体(可能存在极少量铁素体),显著提高了冲击韧性和耐磨性,可见,该成分配比可靠,热处理工艺简单,成本低,且使装载机斗齿具有高的硬度、冲击韧性和耐磨性。

具体可参考如下分析,碳含量对低合金耐磨钢的组织和性能影响较大,低合金耐磨钢一般都在淬火回火状态下使用,碳含量低于ω(0.19)通常可获得板条马氏体,如图2、3(a、b)含碳量较高的板条马氏体其硬度和强度较高、含碳量偏低板条状马氏体韧性较优。在零保温过程中:(1)一次淬火中的马氏体中的碳元素向外扩散,会形成含碳量较低的板条状马氏体;(2)一次淬火中的马氏体尖角部分转化为含碳量偏高的奥氏体,二次淬火会形成含碳量较高的马氏体;(3)在零保温处理的过程中,一次淬火所剩余的残余奥氏体组织中的碳元素同时也会升高,二次淬火中其奥氏体组织部分会变为含碳量较高的马氏体组织;(4)在此过程中由于残余奥氏体碳含量升高从而增加其稳定性,形成极少量残余奥氏体;(5)在此过程中可能极少珠光体或铁素体转变。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和技术原理的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的,这些修改和变更也应视为本发明的保护范围。

- 一种装载机斗齿及其热处理方法

- 一种装载机用耐磨斗齿的热处理方法