基于谐波小波频带能量的激光冲击强化质量在线监测方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明属于激光冲击强化加工与智能检测技术领域,具体涉及一种基于谐波小波频带能量的激光冲击强化质量在线监测方法。

背景技术

激光冲击强化技术(Laser Shocking Peening,LSP)又称激光喷丸,是一种利用激光诱导产生等离子体冲击波使材料表层产生塑性变形的新型表面强化工艺技术,在航空发动机、地面燃气机轮、叶轮机械等装备、设备部件制造和修理中广泛应用。相较于传统的喷丸、滚压等工艺技术,激光冲击强化能够在材料表层引入1mm~2mm甚至更深的残余压应力层,因此可以大幅度提高材料的强度、耐磨性、耐腐蚀性和疲劳寿命,同时具有可控性强、适应性好,可加工复杂结构的不规则表面并精确保证材料的表面粗糙度和尺寸精度等优点。

LSP工艺技术的强化质量一般通过靶材的表面残余压应力大小衡量,然而现有的残余应力检测方法多采用小孔法、X射线衍射法等离线检测方法,这些传统的检测方法不仅效率较低而且还可能会损坏工件。因此,为实现LSP技术的大规模工业化应用和实际生产,必须开发该工艺技术的在线无损检测技术。

目前激光冲击强化质量的在线无损检测方法主要基于激光冲击过程中声发射信号的传统特征参量。中国专利号CN 110715981 A发明了一种基于声压因子的激光冲击强化质量检测方法,融合声发射信号幅值、振铃计数等传统特征参量,通过与标准声压因子比较,从而实现激光冲击强化质量的在线检测。中国专利号CN 101482542A发明了一种基于冲击波波形特征的在线检测方法和装置,通过将空气中传播的冲击波振幅和脉冲宽度与标准振幅和脉冲宽度比较,实现激光冲击强化质量的在线检测。

在激光冲击强化动态过程中,声发射信号包含弹性波在材料内部传播、折射、反射以及衰减的动态信息,因此与材料内部的塑性变形和残余压应力直接相关。但是,声发射信号模态信息复杂,且易受噪声干扰,有效特征提取困难,而现有的在线检测方法没有对声发射信号进行进一步的处理,直接简单提取声发射信号的常见特征,因此在线监测可靠性及准确率较低,鲁棒性较弱,难以在实际生产中推广应用。

发明内容

本发明的目的在于克服上述不足,提供一种基于谐波小波频带能量的激光冲击强化质量在线监测方法。本发明充分利用激光冲击产生的动态声发射信号,借助声弹性理论和谐波小波包分解等相关信号处理方法,基于实时声发射信号数据的谐波小波频带能量对残余应力进行表征,简单快速,实时性好,鲁棒性高,工程实用性强。

为实现上述目的,本发明采用的技术方案为:

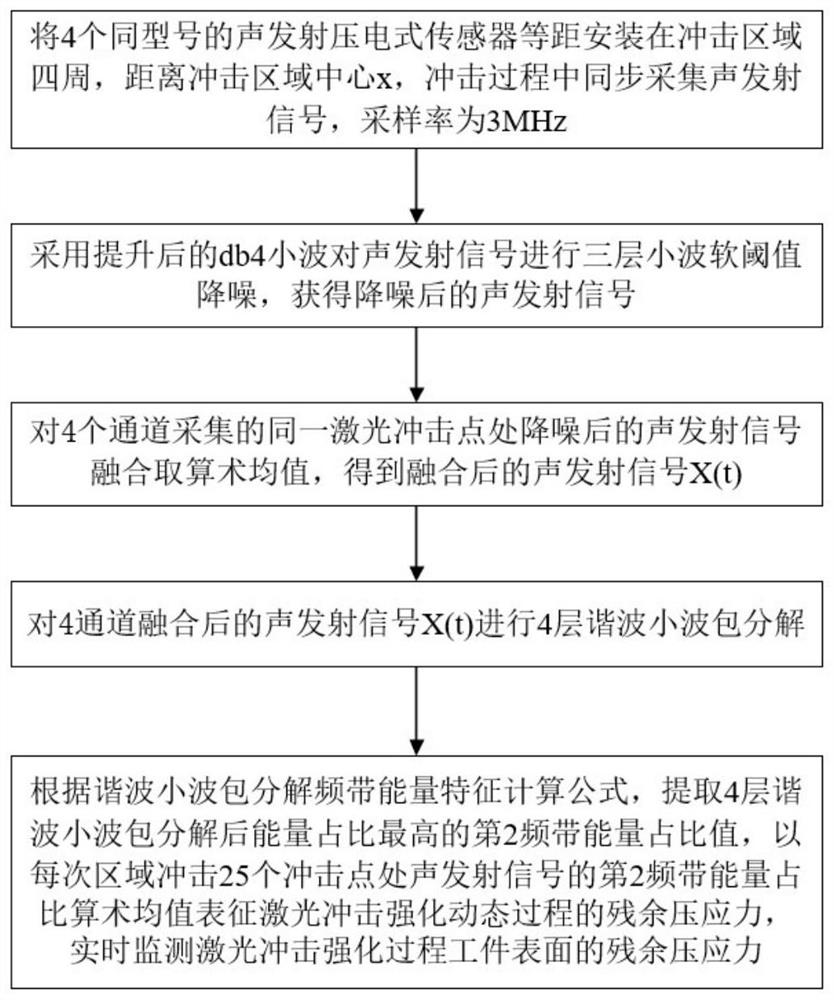

基于谐波小波频带能量的激光冲击强化质量在线监测方法,包括以下步骤:

步骤一:在待冲击金属工件的表面安装声发射压电式传感器探头,声发射压电式传感器与衰减器连接,信号衰减器与前置放大器连接,前置放大器与A/D数据采集卡连接,A/D数据采集卡与工控机连接;激光区域冲击动态过程中每产生一个激光脉冲,与激光冲击区域等距的4个声发射传感器同步实时采集声发射信号;

步骤二:为提高信号的信噪比,对4个通道的声发射信号同步进行小波阈值降噪处理,进而得到无低频噪声干扰的降噪声发射信号;

步骤三:对4个通道降噪后的声发射信号融合取算术均值,得到融合取均值后的声发射信号X(t);

步骤四:对4通道融合后的声发射信号X(t)进行4层谐波小波包分解;

步骤五:根据谐波小波包分解的频带能量特征计算公式,提取4层谐波小波包分解后能量占比最高的第2频带能量占比值,以每次区域冲击25个冲击点处声发射信号的第2频带能量占比算术均值表征激光冲击强化动态过程的残余压应力,实时监测激光冲击强化过程工件表面的残余压应力。

本发明进一步的改进在于,步骤一中,该方法基于声发射信号采集系统,包括声发射压电式传感器、信号衰减器、前置放大器、A/D数据采集卡和工业计算机,声发射传感器采用RS-2A声发射压电式传感器,其频率响应范围50HZ~400kHZ,灵敏度为80dB±5dB,信号衰减器的衰减倍数设置为20dB,前置放大器的放大增益设置为20dB,A/D数据采集卡的采样频率设置为3MHz,在激光冲击过程中通过工控机和A/D数据采集卡实现同步采集材料内部的声发射弹性波信号数据。

本发明进一步的改进在于,步骤二中,为了降低声发射信号中低频噪声的干扰,提高信号信噪比,采用提升后的db4小波对声发射信号进行三层软阈值降噪,具体的方法是用lsnew提升的db4小波对声发射信号进行三层小波分解,每分解一层,设置对应层的阈值t

本发明进一步的改进在于,步骤三中,为了避免声发射信号出现的偶然性,提高信号抗干扰能力,对4个通道同步采集的同一激光冲击点处的降噪声发射信号融合取均值,从而得到4通道融合后的声发射信号X(t)。

本发明进一步的改进在于,步骤四中,对4通道融合后的声发射信号X(t)进行4层谐波小波包分解,得到不同尺度的各个小波系数,具体操作为首先计算j层谐波小波包分解频率带宽为:

B=f

其中:f

则所分析频带的上、下限分别为:

本发明进一步的改进在于,步骤五中,根据谐波小波包频带能量监测原理及谐波小波包频带能量计算公式,计算出不同尺度下的谐波小波系数能量值:

式中:N、M分别为频带个数及各频带的小波系数所拥有的数量;

将所获得的能量做如下式归一化相关的操作:

得到声发射信号4层谐波小波包分解后能量占比最高的第2频带能量占比特征。

本发明进一步的改进在于,步骤五中,为了提高信号的抗干扰能力及特征的鲁棒性,以区域冲击25个冲击点处声发射信号的第二频带能量占比均值

与现有技术相比,本发明充分利用激光区域冲击动态过程中产生的声发射信号,对每次冲击4通道采集的区域25个冲击点的声发射信号融合取均值,从而提高声发射信号的抗干扰能力及信号特征的鲁棒性;另一方面,本发明借助声弹性理论和谐波小波包分解等相关信号处理方法,基于实时声发射信号数据的谐波小波频带能量对残余压应力进行表征,简单快速,实时性好,鲁棒性高,工程实用性强,为实现激光冲击强化的在线监测提供有效的技术实现途径。

附图说明

图1为本发明流程图;

图2为本发明实施例中激光冲击强化过程中声发射压电式传感器安装及材料内部声发射信号采集示意图;

图3为本发明实施例中待冲击加工的金属材料形状尺寸;其中a为正视图,b为侧视图;

图4为本发明实施例中声发射信号利用小波阈值去噪前后的时域波形图;其中a为去噪前时域图,b为去噪后时域图;

图5为本发明实施例中声发射信号利用小波阈值去噪前后的幅频谱图;其中a为去噪前幅频谱图,b为去噪后幅频谱图;

图6为本发明实施例中声发射信号利用谐波小波包分解4层后前8频段时域波形图及频域幅值图;其中a为前8频段时域波形图,b为前8频段频域幅值图;

图7为本发明实施例中第1次冲击4通道融合取均值后声发射信号各频段能量占比图;其中a~y分别对应1~25个冲击点信号;

图8为本发明实施例中区域25个点各点声发射信号第二频带能量占比随冲击次数变化图;

图9为本发明实施例中区域25个点第二频带能量占比融合取均值后的能量特征值随冲击次数变化图;

其中:1-工控机,2-A/D数据采集卡,3-前置放大器,4-信号衰减器,5-声发射压电式传感器,6-水约束层,7-能量吸收层,8-待加工金属工件,9-激光冲击区域。

具体实施方式

为使本发明解决的技术问题、采用的技术方案及数据分析方式更加清楚,下面结合附图和实施例对本发明作进一步说明。

声发射信号采集技术为现有技术,在此仅对采集系统关键设备及参数进行简要说明。声发射采集系统采用AS-B2声发射压电式传感器5获取激光冲击过程中的声发射信号数据,利用耦合剂保证传感器陶瓷面与金属表面紧密贴合,同时配备相应的信号调理器,包括信号衰减器4、前置放大器3、A/D数据采集卡2和工控机1,其作用分别为:信号衰减器4完成对信号的衰减,前置放大器3完成对信号的放大,模数转换及降噪,A/D数据采集卡2完成对数据的采集,工控机1完成对数据的存储与分析。为保证采集到的声发射信号能够充分反映材料内部的动态响应,信号的采样频率设置为3MHz。

参见图1,本发明提供的基于谐波小波频带能量的激光冲击强化质量在线监测方法,包括以下步骤:

步骤一,将4个同型号的声发射压电式传感器等距安装在待加工金属工件8的四周,距离冲击区域中心50mm,用工业耦合剂保证传感器与加工表面紧密贴合,利用各类响应的信号调试设备完成激光冲击动态过程中声发射信号的同步采集。如图2所示为激光冲击强化过程中待加工金属工件及声发射信号采集系统的安装示意图。

步骤二,以3MHz的采样率采集激光区域冲击强化动态过程中产生的实时声发射信号,为了降低声发射信号中低频噪声的干扰,提高信号信噪比,采用提升后的db4小波对声发射信号进行三层软阈值降噪。具体是用lsnew提升的db4小波对声发射信号进行三层小波分解,每分解一层,设置对应层的阈值,对每一分解层中小于阈值的低频小波系数直接置0,对大于阈值的低频小波系数减去对应分解层阈值做平滑处理,每一分解层依次降噪,直到三次分解降噪完成,进而得到降噪后的声发射信号,对4通带采集信号进行相同处理。

步骤三,为了避免声发射信号出现的偶然性,提高信号抗干扰能力,对步骤二获得的4个通道同步采集的同一激光冲击点处的降噪声发射信号融合取均值,从而得到4通道融合后的声发射信号X(t)。

步骤四,对步骤三获得的4通道融合后的声发射信号X(t)进行4层谐波小波包分解,得到不同尺度的各个小波系数,具体操作为首先计算j层谐波小波包分解频率带宽为:

B=f

其中:f

则所分析频带的上、下限分别为:

步骤五,对步骤四获得的谐波小波系数,根据谐波小波包频带能量监测原理及谐波小波包频带能量计算公式,计算出不同尺度下的谐波小波系数能量值:

式中:N、M分别为频带个数及各频带的小波系数所拥有的数量。

将所获得的能量做如下式归一化相关的操作:

得到声发射信号4层谐波小波包分解后能量占比最高的第2频带能量占比特征。

同时为了提高信号的抗干扰能力及特征的鲁棒性,以区域冲击25个冲击点处声发射信号的第二频带能量占比均值

实施例:

如图2所示为本实施例中待冲击金属板材和声发射采集系统的安装位置示意图。本实施例中将4个同型号的声发射压电式传感器等距安装在待加工金属工件4的四周,距离冲击区域中心50mm,使用工业耦合剂保证传感器与加工表面紧密贴合,利用各类响应的信号调试设备完成激光冲击动态过程中声发射信号的同步采集,设置采样率为3MHz。本次实施例采用的激光冲击强化工艺参数为:单脉冲激光能量3J,光斑直径3mm,稳定水约束层6,能量吸收层黑胶带7。本次实施例中,分别选择对待冲击金属板材区域5×5冲击1~3次。

如图3所示为本实施例中使用的金属板材形状及尺寸示意图,其中(a)为正视图,(b)为侧视图。实施例所用的金属板材为正方形,边长为120mm,厚度为4mm。

本实施例中激光器发射高能量高脉冲的激光,透过水约束层6后,照射到待冲击区域,由能量吸收层黑胶带7吸收产生等离子体,由于水约束层的影响,等离子体轰爆波只能向冲击材料内部传播从而激发内部弹性波产生声发射信号,使用声发射采集系统完成原始声发射信号数据的采集。按照本发明步骤二完成原始声发射信号的降噪处理,如图4所示为原始声发射信号和降噪处理后的声发射信号时域波形图,如图5所示为原始声发射信号和降噪处理后的频域幅值图。如图6所示为4通道采集信号降噪处理并融合取均值后声发射信号利用谐波小波包分解4层得到的前8频段时域波形图及频域幅值图,从频域幅值图中可以看到,各频段完全正交,因此不存在频带能量泄露。如图7所示为第1次区域冲击不同冲击点4通道融合取均值后声发射信号各频段能量占比图,从图中可以看出激光冲击声发射信号能量主要集中在第2频段,即:93750Hz~187500Hz。如图8所示为4通道融合取均值后区域25个点各点声发射信号第二频带能量占比随冲击次数变化图,从图中可以看到,每次激光区域冲击得到的4通道融合取均值后的25个声发射信号第二频带能量占比随冲击次数增加而降低,按照本发明步骤五,根据谐波小波频带能量占比计算公式计算出各声发射信号第二频带能量占比,如表1、表2、表3所示分别为1、2、3次区域冲击对应25个冲击点声发射信号的第二频带能量占比。

表1第一次区域冲击对应25个冲击点声发射信号的第二频带能量占比

表2第二次区域冲击对应25个冲击点声发射信号的第二频带能量占比

表3第三次区域冲击对应25个冲击点声发射信号的第二频带能量占比

在本实施例中,分别进行激光区域冲击1~3次实验,利用声发射采集系统采集激光区域冲击声发射信号,完成声发射信号小波阈值降噪及4通道信号融合取均值后,提取信号4层谐波小波分解后第2频带能量占比,进一步对区域25个冲击点产生的声发射信号第2频带能量占比融合取均值,结合激光冲击次数和残余应力之间的函数关系,进而建立融合取均值后声发射信号第2频带能量占比特征与残余应力之间的函数关系,如表4所示为不同冲击次数下融合取均值后声发射信号第2频带能量占比特征数值,如图9所示为融合取均值后声发射信号第2频带能量占比特征随冲击次数变化图。

表4不同冲击次数下融合取均值后声发射信号第2频带能量占比特征数值

通过上述实验及实施例可见,本发明充分利用激光区域冲击动态过程中产生的声发射信号,对每次冲击4通道采集的区域25个冲击点的声发射信号融合取均值,从而提高声发射信号的抗干扰能力及信号特征的鲁棒性;另一方面,本发明借助声弹性理论和谐波小波包分解等相关信号处理方法,基于实时声发射信号数据的谐波小波频带能量对冲击材料残余压应力进行实时监测,简单快速,实时性好,鲁棒性高,工程实用性强,为实现激光冲击强化的在线监测提供有效的技术实现途径。

- 基于谐波小波频带能量的激光冲击强化质量在线监测方法

- 基于模态声发射谱比值的激光冲击强化质量在线监测方法