一种对开门C柱铰链安装结构

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于汽车后门安装技术领域,涉及一种对开门C柱铰链安装结构。

背景技术

汽车的传统前后车门开启方式为顺开方式,后门安装方式通过铰链和B柱连接。随着汽车多元化发展,衍生前后车门对开方式的汽车,后门安装方式通过铰链与C柱连接。车门开启方式的变更,从外观上改变了传统车门开启方式,造型新颖;实际应用中,对开门车型对后排乘员的上下车方便性、进出车门空间大大改善。

目前国内极少车型为对开门方式,由于C柱位置由于受后轮罩Z向空间限制,后门上下铰链跨距将受到限制,车身侧铰链安装结构按传统的结构(C柱铰链加强板+铰链安装螺母板)将无法满足铰链安装位置的刚度。

在现有技术中有两种结构形式:

一、C柱铰链加强板位置增加铰链加强件或增加铰链加强板和螺母板的材料厚度,这种方式将大大增加车身重量和成本,同时对C柱垂向刚度提升不明显。

二、C柱加强板分为上段、下段结构,后门铰链连接的C柱加强板下段区域增加铝型材用于固定后门铰链。由于车身外造型限制,型材结构无法和侧围后门框上部、后门槛连接,型材需连接在C柱加强板窗沿以下位置,通过C柱加强板上、下段搭接过渡,形成后门铰链固定结构。C柱加强板上段、下段为焊接结构,铰链固定部分的型材和C柱加强板下段为铆接工艺连接。C柱加强板的分段结构劣势在于C柱整体强度不足,型材结构只是保障铰链安装区域局部强度,导致整车框架强度不足;由于型材为挤压铝结构,安装型面不能适应C柱造型变化,C柱上下铰链之间侧围外板造型大面变化平顺,造型无亮点。

发明内容

本发明的目的是提供一种对开门C柱铰链安装结构,解决了对开门汽车整车框架强度不足的问题,并进一步解决了车身的后门铰链布置跨距不足导致的安装点刚度问题及后门下沉问题。

本发明的目的可以通过以下技术方案来实现:

一种对开门C柱铰链安装结构,该结构包括整体式C柱、后轮罩外板及后门铰链,所述的整体式C柱与后轮罩外板之间围成上下贯通的腔体,该腔体的内部固定设有C柱铰链加强件,所述的后门铰链与C柱铰链加强件固定连接。

进一步地,所述的整体式C柱的顶部设有C柱上边梁外板,所述的整体式C柱与C柱上边梁外板固定连接;所述的整体式C柱的底部设有门槛梁,所述的整体式C柱与门槛梁固定连接。

进一步地,所述的整体式C柱包括C柱加强板及C柱内板,所述的C柱加强板、C柱内板与后轮罩外板之间围成上下贯通的腔体。

进一步地,所述的C柱铰链加强件包括依次相连的第一侧面、第二侧面及第三侧面,所述的第一侧面与C柱加强板固定连接,所述的第二侧面与后门铰链固定连接,所述的第三侧面与后轮罩外板固定连接。

进一步地,所述的第一侧面与C柱加强板之间设有SPR铆钉,并通过SPR铆钉固定连接。

进一步地,所述的C柱加强板的外侧设有侧围外板,所述的后门铰链位于侧围外板的外侧,所述的第二侧面与后门铰链之间设有铰链螺栓,并通过铰链螺栓固定连接。铰链螺栓同时贯穿C柱加强板和侧围外板。

进一步地,所述的C柱铰链加强件采用铸铝材质,所述的第二侧面上开设有与铰链螺栓相适配的螺纹孔。

进一步地,所述的第二侧面的厚度为5-10mm。

进一步地,所述的后轮罩外板的侧面设有轮罩连接支架,所述的第三侧面与轮罩连接支架之间设有螺栓,并通过螺栓固定连接。

进一步地,所述的C柱加强板、C柱内板与后轮罩外板焊接在一起。

市场上现有绝大部分车型为顺开门结构,后门布置在B柱上,车门垂向刚度及铰链安装点刚度容易满足;市场少有的几款对开门结构,C柱加强板铰链安装位置为铝型材结构,由于造型限制,铝型材不能随造型变化连接C柱后门上部及后门槛,只是针对铰链局部安装区域加强,C柱结构整体强度差。本发明提供了一种对开门汽车的后门铰链在C柱上的安装结构,该结构的C柱加强板无上下分段,其上端通过C柱上边梁外板连接侧围后门框上部,下端通过门槛梁连接后门槛,形成完整的后门环结构,保障了车身框架的整体强度;C柱与后轮罩外板之间形成封闭的腔体结构,上下铰链安装位置增加C柱铰链加强件,其为铸铝零件,凸台部分的螺纹孔取代传统的凸焊螺母,无传统的铰链螺母板结构;铸铝零件的铰链安装面料厚大于5mm,其它型面和零件加强筋厚度根据CAE计算结论减薄,此结构大大提升铰链安装位置刚度,解决了对开门由于铰链跨距小导致门下沉的问题。C柱铰链加强件与C柱加强板通过SPR工艺铆接,与后轮罩外板通过轮罩连接支架及螺栓连接,零件质量轻,工艺成熟、不影响焊接主线节拍。

与现有技术相比,本发明具有以下特点:

1)本发明中整体式C柱(C柱加强板和C柱内板)、后轮罩外板之间形成封闭腔体结构,腔体结构形成完整的后门环结构,使C柱整体强度高,提升了整车的扭转刚度。

2)本发明中C柱铰链加强件为铸铝材质,铰链安装孔为C柱铰链加强件上的开孔结构,代替传统的凸焊螺母,且C柱铰链加强件与C柱加强板通过SPR铆接,与后轮罩外板通过螺栓连接,大大提升了铰链安装点刚度,满足后门下垂刚度要求,解决后门下沉的问题;铸铝材料的应用,降低了C柱加强件的重量,符合新能源汽车轻量化设计思路。

3)本发明中C柱加强板及C柱内板为钣金冲压结构,连接C柱后门上部及后门槛,能匹配车身外造型,对造型变化无限制。

附图说明

图1为本发明中后门铰链的安装位置示意图;

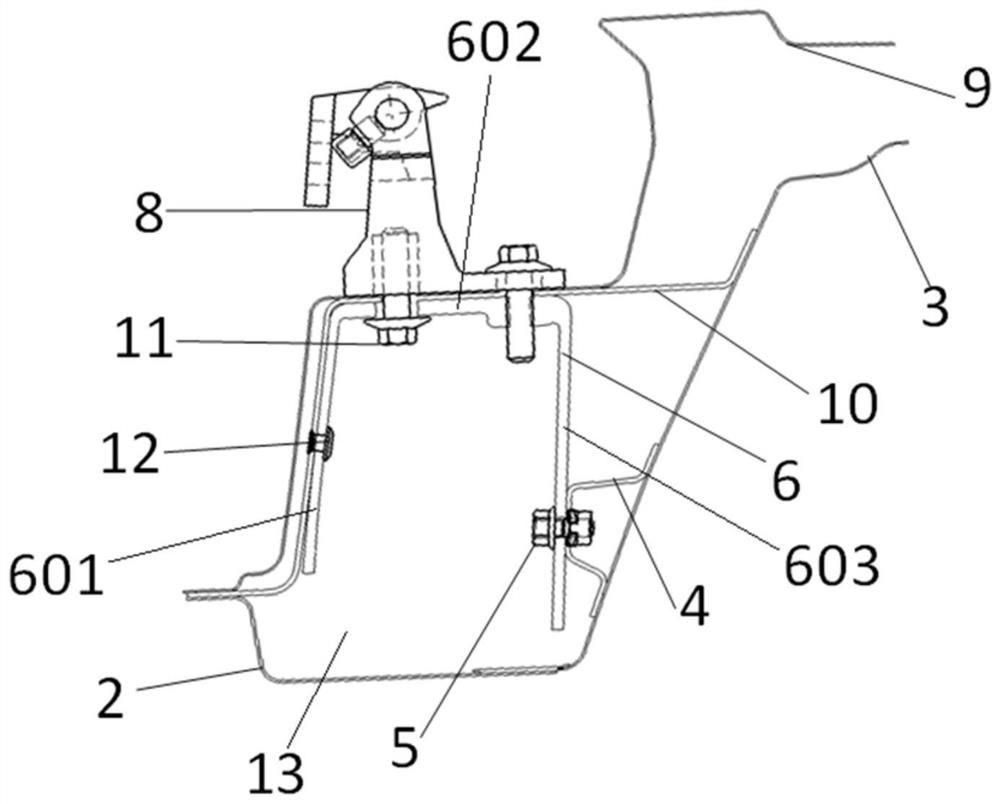

图2为本发明中对开门C柱铰链安装结构的内部结构示意图;

图3为本发明中对开门C柱铰链安装结构的三维分解结构示意图;

图4为图1中A-A截面结构示意图;

图中标记说明:

1—C柱上边梁外板、2—C柱内板、3—后轮罩外板、4—轮罩连接支架、5—螺栓、6—C柱铰链加强件、601—第一侧面、602—第二侧面、603—第三侧面、7—门槛梁、8—后门铰链、9—侧围外板、10—C柱加强板、11—铰链螺栓、12—SPR铆钉、13—腔体。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例:

如图1、图2、图3、图4所示的一种对开门C柱铰链安装结构,该结构包括整体式C柱、后轮罩外板3及后门铰链8,整体式C柱与后轮罩外板3之间围成上下贯通的腔体13,该腔体13的内部固定设有C柱铰链加强件6,后门铰链8与C柱铰链加强件6固定连接。后门铰链8设有上下两个。

其中,整体式C柱的顶部设有C柱上边梁外板1,整体式C柱与C柱上边梁外板1固定连接;整体式C柱的底部设有门槛梁7,整体式C柱与门槛梁7固定连接。

整体式C柱包括C柱加强板10及C柱内板2,C柱加强板10、C柱内板2与后轮罩外板3之间围成上下贯通的腔体13。C柱加强板10、C柱内板2与后轮罩外板3焊接在一起。

C柱铰链加强件6包括依次相连的第一侧面601、第二侧面602及第三侧面603,第一侧面601与C柱加强板10固定连接,第二侧面602与后门铰链8固定连接,第三侧面603与后轮罩外板3固定连接。C柱铰链加强件6的水平截面大致呈“n”字型。

第一侧面601与C柱加强板10之间设有SPR铆钉12,并通过SPR铆钉12固定连接。C柱加强板10的外侧设有侧围外板9,后门铰链8位于侧围外板9的外侧,第二侧面602与后门铰链8之间设有铰链螺栓11,并通过铰链螺栓11固定连接。C柱铰链加强件6采用铸铝材质,第二侧面602上开设有与铰链螺栓11相适配的螺纹孔。第二侧面602的厚度为5-10mm。后轮罩外板3的侧面设有轮罩连接支架4,第三侧面603与轮罩连接支架4之间设有螺栓5,并通过螺栓5固定连接。轮罩连接支架4的水平截面大致呈“几”字型。

本结构解决了对开门汽车整车框架强度不足的问题,并进一步解决了车身的后门铰链8布置跨距不足导致的安装点刚度问题及后门下沉问题。铸铝结构的应用,减少了整车重量,符合新能源汽车钢铝混合车身的发展趋势。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种对开门C柱铰链安装结构

- 一种汽车B柱铰链安装结构