光模块试产中组装过程的受力评估方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及光模块技术领域,特别涉及一种光模块试产中组装过程的受力评估方法。

背景技术

光模块是实现光通信的重要部件。光模块发展的趋势是,集成化与精细化的要求越来越高,组装过程中,元器件间对于应力结构的要求、焊点强度的要求变得尤为重要。此外,COB封装由于PCBA的安装,PCBA的弯曲程度对光程有较大的影响。目前的制程工艺,对于结构件的弯曲、器件应力受力情况,没有数据的量化与分析参考,使得最终组装出来的光模块的合格率不高。

发明内容

本发明的目的在于提供一种光模块试产中组装过程的受力评估方法,通过在正式生产前先进行试产,并在试产中采集组装过程的受力数据,继而可以根据受力数据进行优化改善,使得正式生产时按照优化改善后的方式进行组装,大大提高光模块的良率。

为了实现上述发明目的,本发明实施例提供了以下技术方案:

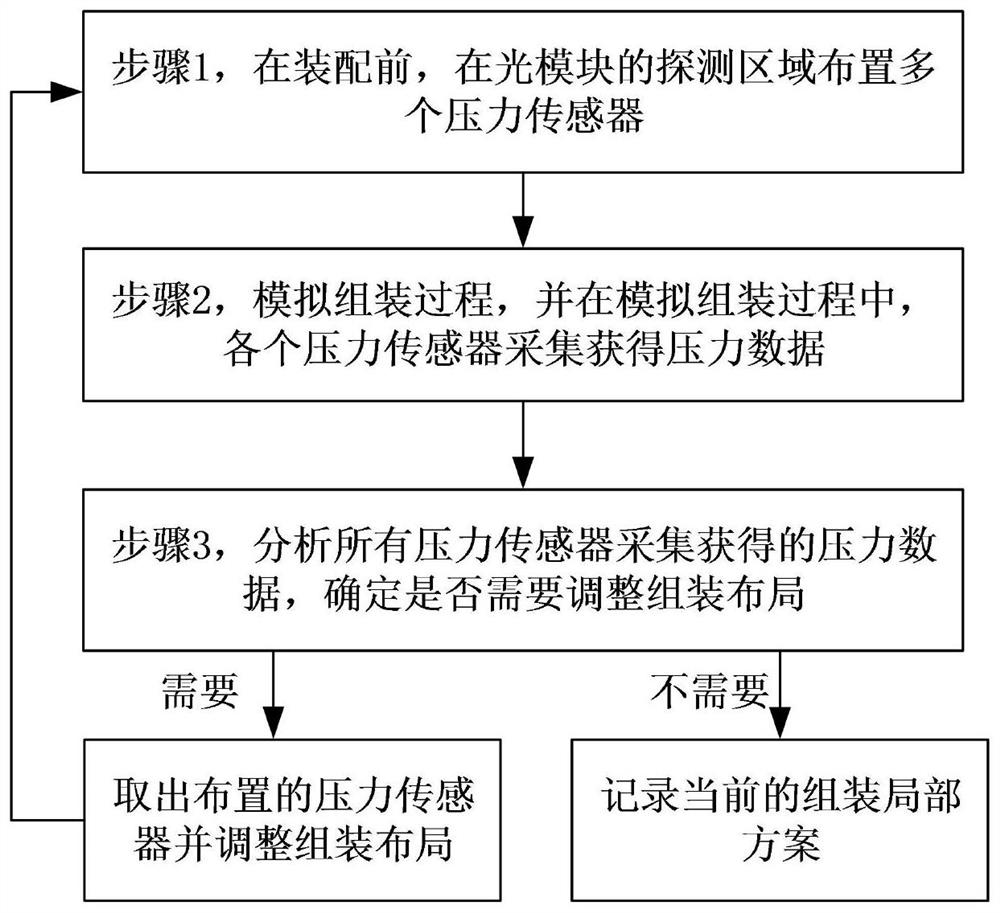

一种光模块试产中组装过程的受力评估方法,包括以下步骤:

步骤1,在装配前,在光模块的探测区域布置多个压力传感器;

步骤2,模拟组装过程,在模拟装配过程中,各个压力传感器采集获得压力数据;

步骤3,分析所有压力传感器采集获得的压力数据,确定是否需要调整组装布局,如果需要,则取出布置的压力传感器并调整组装布局,如果不需要,则记录当前的组装局部方案。

进一步优化的方案中,所述步骤3中,如果确定出需要调整组装布局,那么在调整组装布局后,重新执行步骤1至步骤3,直至不需要调整组装布局为止。

本方案中,当调整组装布局后再次执行步骤1至步骤3,即再次进行压力数据采集及根据采集结果调整组装布局,可以实现最终获得的组装布局方案为最优方案,实际正式生产时按照该组装布局方案进行组装,可以保障组装后的光模块的性能,提高整体产品良率。

一种可实施方案中,所述步骤3中,根据所有压力传感器采集的压力数据制作压力分布图,根据所述压力分布图确定是否需要调整组装布局。

进一步优化的方案中,所述多个压力传感器呈矩阵形式布置在所述探测区域。通过将压力传感器呈矩阵式布置,增加压力采集点,使得采集到的压力数据更丰富,继而更有利于确定调整组装方案,达到通过较少的次数调整即可达到更优化的组装局部方案,继而提高评估效率。

作为可实施方式的举例,所述压力传感器为薄膜压力传感器。薄膜压力传感器的尺寸小、易于操作,且灵敏度高,是用于光模块应力采集的较优选择。

与现有技术相比,本发明具有以下有益效果:本发明光模块试产中组装过程的受力评估方法,改变了光模块的生产工艺,先进行试生产,并在试生产的组装过程中对光模块各部件的受力数据进行采集评估,实现了数据量化分析,根据压力分布数据调整组装布局,最终可以得到最优的组装布局方案,实际正式生产是,基于该最优的组装布局方案进行组装,可以提高产品的良率。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍, 应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图,但都属于本发明保护的范围。

图1为实施例中光模块试产中组装过程的受力评估方法的流程图。

图2为TOSA组装时压力采集的场景示意图。

图3为压力传感器呈矩阵式分布的示意图。

图4为试验例中压力数据的分布示意图。

图中标记:10-盖板;20-外壳结构件;30-压力传感器。

具体实施方式

下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

光模块试产就是指在正式大批量生产光模块之前,先进行少量的试验性生产,以便于发现生产过程中存在的可优化改善的地方,继而在后期采用优化改善后的方案进行正式生产,以提高光模块的良率及合格率。本发明主要针对的是光模块试产中的组装过程,目的是通过对组装过程光模块的受力进行评估,以对组装过程进行优化改善,继而提高正式生产中组装后光模块的良率。

请参阅图1,本实施例中提供了一种光模块试产中组装过程的受力评估方法,包括以下步骤:

步骤1,在装配前,在光模块的探测区域布置多个压力传感器。

光模块包括TOSA、ROSA、PCBA,针对于不同部件探测区域可能有所不同。例如图2所示,针对于TOSA,在装配过程中,TOSA颈部(图2中虚线框区域)会受到来自盖板10的压力的影响,TOSA支点使颈部成为受力的主要部分,所以此时的探测区域为TOSA的颈部到尾部的整个区域,在该区域布置若干个压力传感器30。

为了更好地采集压力数据,此处采用多个压力传感器,且多个压力传感器呈m×n的矩阵排列,如图3所示,图3中的每一个圆点表示一个压力传感器。压力传感器本实施例中优选为薄膜压力传感器,尺寸小,灵敏度高,既方便于安装又采集精度高。

步骤2,模拟组装过程,在模拟装配过程中,各个压力传感器采集获得压力数据。

此处的模拟组装与产品实际生产时的真实组装的操作是一样的,只是模拟组装的目的是采集组装过程中部件受到的压力数据,因为是模拟的真实组装过程,所以采集的压力数据也比较真实,更可靠;真实组装是将各部件组装成一个完整的光模块产品。

步骤3,分析所有压力传感器采集获得的压力数据,确定是否需要调整组装布局,如果需要,则取出布置的压力传感器并调整组装布局,如果不需要,则记录当前的组装局部方案,以便于正式生产时按照此组装布局方式执行。

采集获得压力数据后,为了便于查看分析,可以根据所有压力传感器采集的压力数据制作压力分布图,再根据压力分布图确定是否需要调整组装布局。如图4所示,不同的压力值(或范围)用不同深度的颜色表示,例如压力值越大,颜色越深,通过颜色分布即可直观地看出压力分布是否均匀。例如图4中,压力主要分布在两个虚线框区域,也就是说,两个虚线框区域承受的压力较大。

根据压力分布即可确定出是否需要调整组装布局。调整组装布局的方式有多种,主要是调整厚度和适配力的大小。例如,更改结构件的厚度,适配力的大小;又例如更改带热垫的厚度,适配力的大小,等等。

如果需要调整组装布局,则先取出布置的压力传感器,然后再调整组装布局。由于调整组装布局后,也不能确保组装后的光模块的合格性,因此在更优化的方案中,如图1所示,在调整组装布局后,再次执行上述步骤1至步骤3,且直至确定不需要调整组装布局为止。这样可以尽可能地得到最优的组装布局方案,保障实际生产中组装后的光模块都符合要求,提高产品良率。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

- 型材条装置、组装模块、车辆模块和组装车辆模块的方法

- 一种多用途光模块结构及其组装方法

- 光模块调试方法、光模块调试系统及光模块管理系统

- 一种光模块、光模块发射光器件及其制备方法

- 用于光伏模块的多层背膜及其生产方法以及它在光伏模块生产中的用途

- 一种考虑电机重启的工艺过程电压暂降耐受力评估方法