热固性涂料、热固性涂料的制备方法及热固性涂层

文献发布时间:2024-01-17 01:15:20

技术领域

本申请属于涂料领域,具体涉及一种热固性涂料、热固性涂料的制备方法及热固性涂层。

背景技术

热固性涂料如环氧树脂、聚氨酯、聚脲被广泛应用于地坪、管道、船舶甲板和外体以及建筑物外表层起保护作用,这些材料具有高强度和耐腐蚀性能。在这些涂料中进一步添加一些功能性填料形成复合材料,可以在增加机械强度的同时,使得这些材料具有其他的特殊功效,如导电、导热、防腐等。现有改进通常将碳纳米管或石墨烯作为第三组分加入其中,以增加涂料的导电、导热等性能。但由于碳纳米管或石墨烯的分散会大大增加分散体系的粘度,导致与异氰酸酯的粘度差异剧增,难以充分混合,固化会集中出现于两相的边界,使得固化不充分,导致强度及其它性能大大降低。

发明内容

为了解决上述问题,本发明提供了一种热固性涂料,所述热固性涂的原料包括A组分和B组分;所述A组分的原料包括多元醇和/或聚醚胺、以及第一导电剂;所述B组分的原料包括异氰酸酯。

本申请上述组分的设置可以使后续A组分和B组分在混合中,固化过程充分进行,即使固化时间短至几秒(比如聚脲涂料)也可以满足要求。由于固化反应时间极短,A组分和B组分需要在反应前混合均匀。本申请基于粘度相当的原理进行A组分和B组分的调配,使反应前混合均匀,这样形成的涂层不但具有超强的机械强度,同时拥有导电和抗静电性能,更加有利于在一些特殊的应用环境,如野外输油输煤管道的外层保护。

作为一种实施方式,所述A组分中,所述第一导电剂包括碳纳米管和/或石墨烯。本申请的碳纳米管可以采用下述方法制备:包括通过碳源和催化剂进行反应制备碳纳米管,在制备碳纳米管的过程中,通过间歇式切断或间歇式减少碳源的供给,或通过间歇式降温,以在所述碳纳米管的一端到另一端上分布着至少一个结构缺陷。所述间歇式切断包括每隔10-30秒停止碳源的供给;所述间歇式减少包括每隔10-30秒减少质量分数为50-100%的碳源的供给。所述间歇式降温是指每隔10-30秒通入惰性气体使反应温度降低30-50摄氏度。

接着对上述有缺陷的碳纳米管进行分散,分散过程中,缺陷可以被研磨介质切断。这样不会对碳纳米管结构造成损伤,保留了碳纳米管结构完整性和表面化学性质,从而最大程度的保留碳纳米管特性。本申请分散过程可以根据需要加入溶剂,还可以加入分散剂。作为一种实施方式,所述溶剂选自N-甲基吡咯烷酮 (NMP)、水、醇类、酯类及酮类中至少一种。分散剂可以根据需要进行选择,如选择聚乙烯吡咯烷酮(PVP)。

作为另一种实施方式,所述A组分中,碳纳米管的质量分数为0.5-4.0%;或所述A组分中,石墨烯的质量分数为1.0-10.0%,或石墨烯的质量分数为 2.0-5.0%。

作为另一种实施方式,所述石墨烯的平均层数1-50层;或3-30层。

作为一种实施方式,所述A组分中,多元醇的数均分子量为80-5000;所述聚醚胺的数均分子量为80-5000。或,所述A组分中,多元醇的数均分子量为 200-2000;或,所述A组分中,聚醚胺的数均分子量为200-2000。该选择的分子量区域更适合快速反应所需的粘度范围,且固化效率更高。

作为一种实施方式,所述A组分的原料包括多元醇、聚醚胺和第一导电剂;所述多元醇和聚醚胺的质量比为1:9-9:1。同时使用多元醇和聚醚胺可以产生复合聚氨酯和聚脲结构;结构具备两种物质的性能以获得更优的技术效果。

作为一种实施方式,控制A组分的黏度为200-3000cps。或控制A组分的黏度为400-2000cps。

作为一种实施方式,所述A组分还包括溶剂。作为另一种实施方式,所述溶剂选自酮类有机溶剂。作为另一种实施方式,所述有机溶剂选自N-甲基吡咯烷酮(NMP)、丙酮及丁酮(MEK)中至少一种。溶剂或稀释剂有助于降低反应固化前粘度,有助于表面形貌和反应完全性的控制。

作为一种实施方式,所述B组分中,异氰酸酯的NCO值小于等于15%。NCO 值太高,反应剧烈,难以控制;反之,NCO值太低,控制性高,但反应时间较长,粘度大。作为另一种实施方式,所述B组分中,异氰酸酯的NCO值小于等于10%。

作为一种实施方式,控制B组分的粘度小于等于2000cps。作为另一种实施方式,所述B组分中,异氰酸酯为MDI-50。

作为一种实施方式,所述B组分中还包括反应型稀释剂即活性稀释剂,如1, 2-丙烯碳酸酯,用以降低固化前涂料粘度,获得光滑平整的表面形貌。

作为一种实施方式,所述B组分还包括第二导电剂。作为一种实施方式,所述第二导电剂包括导电炭黑和/或石墨烯。B组分中加入另一种或两种导电剂,不仅有助于提高涂料的导电性能;且因为A和B接触是瞬时的,固化发生在界面,而导电剂是不会迁移太远,因此,两相同时有导电剂就可以避免导电剂分布不均匀的问题,形成碳纳米管与导电炭黑、或石墨烯与导电炭黑、或石墨烯、碳纳米管与导电炭黑的复合体系。

作为一种实施方式,所述B组分中,导电炭黑的质量分数为2.0-10.0%,或 2.0-5.0%。作为一种实施方式,所述B组分中,石墨烯的质量分数为1.0-10.0%;或2.0-5.0%。作为另一种实施方式,所述石墨烯的平均层数1-50层;或3-30层。综合导电性和粘度,本申请选择加入上述含量的导电炭黑和/或石墨烯,不仅可以获得优异的导电性,且可以使B组分加入导电炭黑和/或石墨烯的粘度,和A 组分中加入碳纳米管和/或石墨烯的粘度数值相近,这样在混合时容易互相渗透。

作为一种实施方式,控制A组分和B组分的粘度差小于等于3000cps;或小于等于2000cps;或小于等于1200cps;。本申请可以通过原料和/或配比的配合,使A组分和B组分混合时粘度相当(即粘度差在上述范围内),这样在混合时容易互相渗透。特别是对于混合时间极短的反应,如本申请实施例14等,混合反应时间非常短,这时候粘度的匹配带来的快速互相渗透,可以极大的提高制备的涂层的性能,由该方法制备的涂层不但具有超强的机械强度,同时拥有导电和抗静电性能,更加有利于在一些特殊的应用环境,如野外输油输煤管道的外层保护。

本申请第二个目的是提供上述热固性涂料的制备方法,所述热固性涂是由A 组分和B组分混合而成,所述A组分的原料包括多元醇或聚醚胺、第一导电剂;所述B的组分原料包括异氰酸酯。

作为一种实施方式,所述第一导电剂包括碳纳米管和/或石墨烯。作为一种实施方式,所述第一导电剂包括碳纳米管和石墨烯;所述A组分中,碳纳米管的质量分数小于1%,石墨烯质量分数为1.0-10.0%;或质量分数2-3%。

作为一种实施方式,A组分包括多元醇和/或聚醚胺、碳纳米管;所述A组分的制备方法包括,将第一导电剂分散到多元醇和/或聚醚胺中形成A组分。

作为一种实施方式,A组分包括多元醇和/或聚醚胺、第一导电剂及溶剂;所述A组分的制备方法包括,将第一导电剂分散到溶剂中进行分散,分散后去除溶剂,再将去除溶剂后的第一导电剂的加入到多元醇和/或聚醚胺中形成A组分。

作为一种实施方式,所述分散过程包括研磨;所述研磨的时间为5-20小时;或5-10小时;所述研磨使用锆珠;所述锆珠的平均直径为1-2毫米,所述研磨的线速度大于10-100米/秒;或10-50米/秒;或10-30米/秒。

作为一种实施方式,研磨后,碳纳米管的平均长度为0.5-2微米。作为一种实施方式,本申请选择加入研磨的碳纳米管的平均管径范围5-80纳米,作为另一种实施方式,对于平均管径较小如平均管径为5-20纳米,研磨后其长度需要在0.5-1微米,或为0.5-0.8微米;对于平均管径较大的碳纳米管,比如平均管径为20-80纳米,研磨后其长度可以为1-2微米。该范围可以有效降低A组分的粘度,以便后续和B组分混合时,能混合充分。

作为一种实施方式,所述B组分还包括第二导电剂。作为一种实施方式,所述第二导电剂包括导电炭黑和/或石墨烯;B组分的制备方法包括,将导电碳黑和/或石墨烯分散到异氰酸酯中形成B组分。

作为一种实施方式,所述混合的时间为5-60秒。或所述混合的时间为2-30 秒。

作为一种实施方式,B组分还包含反应型稀释剂。所述B组分的制备方法包括,将第二导电剂分散到异氰酸酯和反应型稀释剂中形成B组分。作为另一种实施方式,混合过程中可以使用稀释剂如1,2-丙二醇碳酸酯调节A组分与异氰酸酯的反应强度。作为一种实施方式,所述混合在高速混合器中进行。

作为一种实施方式,所述A组分和B组分按质量比1:3-3:1进行混合。或所述A组分和B组分按质量比1:2-2:1进行混合。或所述A组分和B组分按质量比1:1进行混合。

作为一种实施方式,所述A组分和B组分的混合可以在高速组织破碎机,或带有多个原料进口的高压喷枪的混合腔体内进行。

本申请第三个目的是提供一种热固涂层,采用上述热固性涂料涂覆后形成,所述涂层采的拉伸强度为15-40N/mm

作为一种实施方式,所述涂层的体积电阻率小于10

作为一种实施方式,本申请中A组分是包含聚合物多元醇和/或聚醚胺,可以用于分散较难分散的物种(施加高剪切力),因此加入碳纳米管,B组分是小分子所以较难分散碳纳米管。石墨烯与碳纳米管相比分散较为容易,且分散后粘度上升不显著,所以在A组分或B组分都可以,导电炭黑也是同样的,但制备好的A组分和B组分的粘度应该接近并小于2000cps,这样有利于两组分的混合均匀。作为一种实施方式,石墨烯和碳管都在A组分,那么碳管应该小于1%,石墨烯可以2-3%,这样分散后碳管和石墨烯是相互交错复合的,而碳管在A组分,石墨烯和炭黑在B组分,这样石墨烯和碳管是两相界面接触,与前一种模型不同,但导电性能可能差异不大。

由于固化反应时间极短,A组分和B组分需要在反应前混合均匀,本申请基于粘度相当的原理进行A组分和B组分的调配。同时,为了增加导电性等,在A组分中加入第一导电剂如碳纳米管和/或石墨烯,为了进一步调和A组分中加入第一导电剂后引起的粘度上升,本申请进一步在B组分中加入第二导电剂如导电炭黑和/或石墨烯调整B组分粘度。通过上述原理,本申请将A组分和B 组分控制为两个粘度相当的组分,两者可以在反应前混合均匀,且快速反应生成聚脲或聚氨酯涂料。同时,在该涂层内碳纳米管保持分散状态,并相互搭接形成导电网络,使得涂层具有优异的导电性能。另外,因为A组分和B组分接触是瞬时的,固化发生在界面,导电剂不能迁移太远;在B组分中增加导电炭黑和/ 或石墨烯,不仅有助于提高涂料的导电性能;而且两相同时有导电剂就可以避免导电剂分布不均匀的问题,形成碳管、导电炭黑、石墨烯中至少两种的复合体系,使最终形成的涂料体积电阻率小于10

附图说明

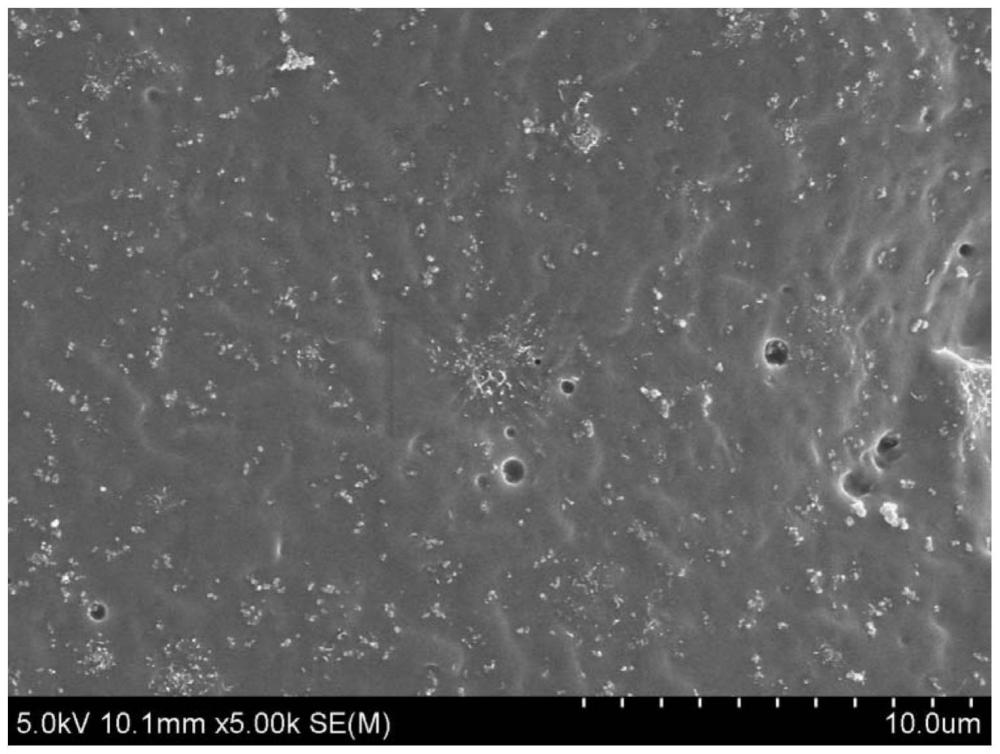

图1是 本申请实施例15制备的热固性涂料表面的SEM电镜图。

图2是 本申请实施例15制备的热固性涂料表面的SEM电镜图。

具体实施例

为使本发明的上述目的、特征和优点更加明显易懂,下面结合实施例做进一步地说明。

热固型涂料中A组分的制备

实施例1

选择管径为50-70纳米的多壁碳纳米管,称取100克,加入5kg数均分子量为4500的聚醚胺,再置于砂磨机中,使用锆球,高速研磨6-10小时,研磨线速度10米/秒,得到A组分的浆料样品编号1,研磨后碳纳米管的平均长度约1-2 微米,浆料粘度为800cps。

实施例2

碳纳米管制备:(1)使用Fe/MgO催化剂,作为生长碳纳米管的催化剂;(2) 使用丙烯为碳源,丙烯和载气氮气先经过预热炉加热至680摄氏度;(3)先将催化剂1克投入反应器并在680摄氏度,10%H

接着在砂磨机中(3升体积),装入1.5公斤球形锆珠和0.5公斤圆环状锆片,再加入100克上述碳纳米管和5kg数均分子量为4500的聚醚胺,由砂磨机进行分散研磨,控制砂磨机线速度为10米/秒,连续分散约6小时,直到碳纳米管的平均长度小于2微米,分散完成,得A组分样品编号2,浆料粘度3000cps。

实施例3

取实例2制备的碳纳米管50克和5kg聚醚胺,置于砂磨机中,加入锆球,研磨分散6小时,得样品编号3,浆料粘度1200cps。

实施例4

取实例2制备的碳纳米管100克和0.5kg多元醇和4.5kg聚醚胺加入到研磨机中,使用锆珠,研磨6小时,得到粘度是2800cps的A组分样品编号4。

实施例5

取实例2制备的碳纳米管100克和5kg的数均分子量为3500的多元醇加入到研磨机中,使用锆珠,研磨10小时,得到粘度是1500cps的A组分样品编号 5。

实施例6

称取30克管径为50-70纳米的多壁碳纳米管,称取200克平均层数为10的石墨烯片混合,混合后加入5kg的聚醚胺,再置于砂磨机中,使用锆球,高速研磨6-10小时,研磨线速度10米/秒,研磨后碳纳米管的平均长度约1-2微米,浆料粘度为800cps的A组分样品编号6。

实施例7

取实例2制备的碳纳米管50克、称取100克平均层数为10的石墨烯片混合,然后称取5kg的多元醇加入到研磨机中,使用锆珠,研磨10小时,得到粘度是 1500cps的A组分样品编号7。

实施例8(删除)

热固性涂料中B组分制备

实施例9

取5kg MDI-50加入100克卡博特超导炭黑VXC-72,置于砂磨机中,分散4 小时,得浆料粘度是500cps,得到B组分样品9。

实施例10

取3kg MDI-50加入100克卡博特超导炭黑VXC-72,分散5小时,得浆料粘度是800cps,得到B组分样品编号10。

实施例11

取2kg MDI-50加入100克卡博特超导炭黑VXC-72,分散6小时,得浆料粘度是1500cps,得到B组分样品编号11。

实施例12

取2kg MDI-50和40g 1,2-丙二醇碳酸酯混合,之后加入100克卡博特超导炭黑VXC-72,分散6小时,得浆料粘度是1500cps,得到B组分样品编号12。

实施例13

取5kg MDI-50,然后加入100克卡博特超导炭黑VXC-72和100g石墨烯,置于砂磨机中,分散4小时,得浆料粘度是500cps,得到B组分样品编号13。

热固性涂料和涂层制备

实施例14

将实施例1制备的A组分和MDI-50,分别以1:1的比例加入捣碎机进行混合,混合时间为5秒,形成涂料。然后将涂料涂覆在一个大理石平面上,固化后形成聚脲涂层。完全固化后的涂层可以被揭下成为一个厚度约2毫米的薄片。

实施例15

将实施例2制备的A组分和MDI-50,分别以质量比1:1的比例通过高压混合形成涂料。然后将涂料通过喷枪喷涂在大理石面上,然后等固化后,将涂层揭下形成一厚度为1-2毫米的薄片。涂层表面的SEM电镜图见附图1和附图2。由附图1可知,本实例制备的涂层中,碳纳米管均匀分散于聚脲涂料中。由附图 2可知,碳纳米管互相搭接形成导电网络,且分散均匀。

体积电阻率测试:

将上述部分实例制备的A组分样品、B组分样品、纯聚醚胺的A组分样品 (编号为“0”)、纯MDI-50的B组分样品(编号为“0”)进行组合(A组分样品和B组分样品按质量比1:1进行组合,具体组合方式请见下表)。组合后按实施例15的方法制备涂层薄片。然后使用四探针方法测量涂层体积电阻率,测试结果如下(表中A组分样品和B组分样品的编号同前面实施例)。

拉伸强度测试:

将上述部分实例制备的A组分样品、B组分样品、纯聚醚胺的A组分样品 (编号为“0”)、纯MDI-50的B组分样品(编号为“0”)进行组合(A组分样品和B组分样品按质量比1:1进行组合,具体组合方式请见下表),组合后按实施例15的方法制备涂层样片。上述涂层样片用裁刀按DIN53504所示要求,切成规定形状,然后用拉伸测试仪对其拉伸强度进行测试,得到结果如下表显示(表中A组分样品和B组分样品的编号同前面实施例)。

耐磨性能测试

将上述部分实例制备的A组分样品、B组分样品、纯聚醚胺的A组分样品 (编号为“0”)、纯MDI-50的B组分样品(编号为“0”)进行组合(A组分样品和B组分样品按质量比1:1进行组合,具体组合方式请见下表),按实施例15 的方法制备涂层样片。上述涂层样片按ASTM4060-90要求裁减成方形片,用泰伯磨耗试验仪测量涂层的耐磨性能,结果如下(表中A组分样品和B组分样品的编号同前面实施例)。

由上述体积电阻率、拉伸强度和耐磨性能测试数据可知,A组分和B组分中导电剂的增加可以有效提高涂层的综合性能。

此外,添加了导电炭黑和/或石墨烯成分可以有效提高导电网络形成的效率,调整固化前树脂粘度以使A组分和B组分匹配,提高混合的均匀性和实用性;并且加入适量的导电炭黑和/或石墨烯,与碳纳米管形成复合网络,对涂层的机械性能影响被控制在很小的范围内(导电炭黑和/或石墨烯的加入,与单独使用碳纳米管相比会影响树脂的机械强度,但包含少量导电炭黑和/或石墨烯的综合性能仍然优于纯树脂即A组分不添加任何导电剂的综合性能)。

最后,添加了导电炭黑和/或石墨烯成分具有超高的导电性能,可以在很多对导电性能要求极高的应用中起到十分有效的作用。

- 一种热固性纳米改性粉末涂料及其制备方法

- 一种成膜时分层的复合热固性氟碳粉末涂料及其制备、使用方法

- 路用热固性粉末涂料及热固性粉末涂层路面的制备方法

- 热固性芳香粉末涂料用耐温包膜香精、热固性芳香粉末涂料以及制备方法