一种钕掺锆酸镧热障涂层及其制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于航空发动机热障涂层技术领域,涉及一种钕掺锆酸镧热障涂层及其制备方法。

背景技术

目前,随着燃气轮机的推力和工作效率的不断提高,燃气进气温度也越来越高,涡轮叶片和其它热端部件使用的镍基高温合金的工作温度已逐渐接近其使用温度极限。热障涂层(Thermal Barrier Coatings,TBCs)是利用陶瓷材料耐高温、耐冲刷、抗腐蚀和低热导性能,将其以涂层的形式与金属基体相复合的一种表面防护技术,以提高金属部件的工作温度,增强热端部件的抗高温能力,延长热端部件的使用寿命,提高发动机的工作效率。

目前,广泛使用的YSZ(6~8wt.%Y

发明内容

本发明的目的是:针对上述现有技术的不足而设计提供了一种钕掺锆酸镧热障涂层及其制备方法,其目的通过稀土复合掺杂改性,解决了单一锆酸镧热障涂层服役寿命不足和YSZ服役温度不超过1200℃的问题,降低了材料热导率,提升了材料热膨胀系数。同时真空电弧镀设备制备NiCrAlHfTa作为热障涂层的金属底层,进一步提升了涂层体系整体匹配性和寿命。

为解决此技术问题,本发明的技术方案是:

一种钕掺锆酸镧热障涂层材料,所述钕掺锆酸镧热障涂层材料化学分子式为(La

所述热障涂层的金属底层分子式为NiCrAlHfTa;

所述热障涂层厚度:100-200微米,金属底层厚度:30-50微米;

所述热障涂层金属底层采用真空电弧镀技术制备;

所述热障涂层陶瓷面层通过电子束物理气相沉积将钕掺锆酸镧热障靶材蒸发制备。

所述钕掺锆酸镧热障涂层制备方法包含以下步骤:

步骤一,将原材料La

步骤二,采用真空电弧镀设备制备NiCrAlHfTa作为热障涂层的金属底层,电压为600-650V,电流为15-20A;

步骤三,将钕掺锆酸镧靶材装入电子束物理气相沉积设备,通过电子束蒸发钕掺锆酸镧靶材,在NiCrAlHfTa底层上制备钕掺锆酸镧热障涂层,电子束的束流强度1.6-1.8A,试样的温度1000-1050℃。电子束物理气相沉积关键的工艺参数为电子束流和试样温度,本方案涂层搭配给定的参数能有效提升涂层结合强度。

步骤一原材料La

步骤二中真空电弧镀设备的真空度<1×10

步骤三中电子束物理气相沉积设备的真空度<5×10

本发明的有益效果是:本发明作为一类新型热障涂层材料,钕掺锆酸镧热障涂层在高温长期热处理后没有相变发生,具有很高的相稳定性。它们的热膨胀系数与YSZ比较接近,且具有较低的热导率和较好的断裂韧性。同时利用电子束物理气相沉积技术制备钕掺锆酸镧热障涂层,控制电子束流,将会使热障涂层具有独特的柱状晶结构,同时真空电弧镀设备制备NiCrAlHfTa作为热障涂层的金属底层,使涂层具有较好的热循环性能。

附图说明

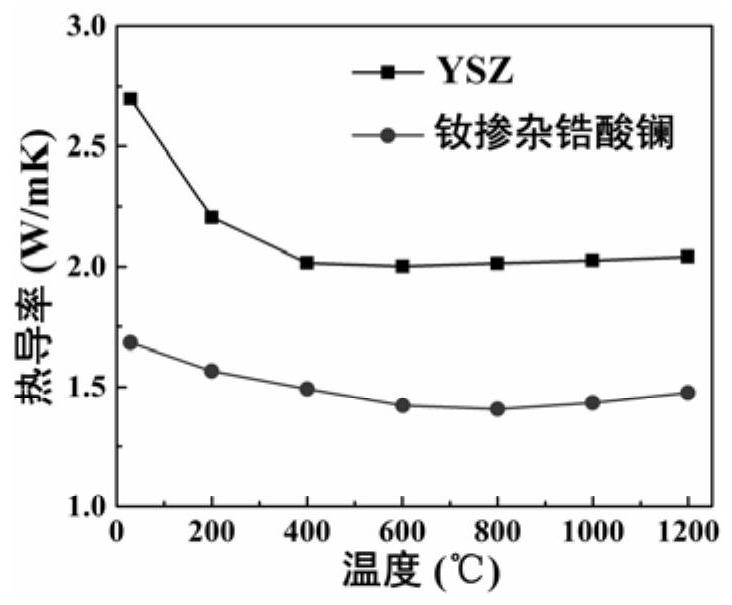

图1为实施例2热导率示意图;

图2为实施例2热膨胀系数示意图;

图3为实施例2热寿命示意图;

图4为本发明柱状晶结构示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

下面将详细描述本发明实施例的各个方面的特征。在下面的详细描述中,提出了许多具体的细节,以便对本发明的全面理解。但是,对于本领域的普通技术人员来说,很明显的是,本发明也可以在不需要这些具体细节的情况下就可以实施。下面对实施例的描述仅仅是为了通过示出本发明的示例对本发明更好的理解。本发明不限于下面所提供的任何具体设置和方法,而是覆盖了不脱离本发明精神的前提下所覆盖的所有的产品结构、方法的任何改进、替换等。

在各个附图和下面的描述中,没有示出公知的结构和技术,以避免对本发明造成不必要的模糊。

一种钕掺锆酸镧热障涂层材料,分子式为(La

钕掺锆酸镧热障涂层材料涂层的制备方法,包括以下步骤:

将原材料La

实施例1:

⑴、原材料配比:按照钕掺锆酸镧热障涂层材料化学分子式为(La

⑵、高温固相合成:将原材料机械球磨30h,通过1900℃高温固相法合成钕掺锆酸镧靶材,合成时间30h;

(3)、底层制备:采用真空电弧镀设备制备NiCrAlHfTa作为热障涂层的金属底层,真空度<1×10

(4)、热障涂层制备:将钕掺锆酸镧靶材装入电子束物理气相沉积设备。沉积工艺参数:真空度<5×10

所制备钕掺锆酸镧热障涂层热导率1000℃的热导率为1.52W/(mK);热膨胀系数为10.23×10

实施例2:

⑴、原材料配比:按照钕掺锆酸镧热障涂层材料化学分子式为(La

⑵、高温固相合成:将原材料机械球磨36h,通过2000℃高温固相法合成钕掺锆酸镧靶材,合成时间36h;

(3)、底层制备:采用真空电弧镀设备制备NiCrAlHfTa作为热障涂层的金属底层,真空度<1×10

(4)、热障涂层制备:将钕掺锆酸镧靶材装入电子束物理气相沉积设备。沉积工艺参数:真空度<5×10

所制备钕掺锆酸镧热障涂层热导率1000℃的热导率为1.42W/(mK);热膨胀系数为10.38×10

为了说明(La

表1

通过上述实施例可以看出,本发明技术方案与现有技术相比,涂层有以下优点:

如图4所示,利用电子束物理气相沉积技术制备热障涂层,控制电子束流,将会使热障涂层具有独特的柱状晶结构,同时采用真空电弧镀方法制备NiCrAlHfTa作为热障涂层的金属底层,控制电流与电压,提升涂层材料整体匹配性,是其具有较好的热循环性能。如图1和2所示,涂层设计上,通稀土元素复合掺杂改性,获得均匀涂层结构,本发明既能降涂层的热导率,又能改善服役寿命不足的实际问题。从图1能够看出,钕掺锆酸镧涂层1000℃的热导率为1.42W/(mK),较常规YSZ降低40%。从图3能够看出,钕掺锆酸镧涂层寿命较常规YSZ提升30%。

- 一种以锆酸镧前驱体粉末、氧化铈粉末和氧化镝粉末为原料制备锆酸镧粉末的方法

- 一种锆酸镧纤维掺杂锆酸镧的热障涂层的制备方法

- 一种锆酸镧纤维掺杂锆酸镧的热障涂层的制备方法