一种具备热应力自补偿功能的传热结构

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及换热器技术领域,特别涉及到一种具备热应力自补偿结构的管壳式换热领域。

背景技术

固定式管壳换热器设计过程中,如果筒体金属壁温与换热管壁温相差比较大,类似于ASME规定的两者温差超过50℃,则一定要采取措施以消除热应力。现有技术为了消除这种热应力,通常的解决方案是在外筒上增加波纹管膨胀节10,如图1所示;或者选择调整换热器传热计算设计以满足换热管的金属壁温和外筒壁温温差<50℃从而避开热应力带来的破坏隐患。采用上述两种方式均有其固有的局限性。

若采用第一种方式:使用波纹管膨胀节对换热器的筒体直径大小和设计压力上限有一定的限制,此外波纹管膨胀节在实际使用过程中存在震动条件下易疲劳损坏的工程实例,设计计算中发现该类设备对地震载荷的径向加速度造成的剪切力承受能力差,因而导致换热器出现严重的安全问题;另外,工质在排空的过程中,波纹管膨胀节底部有大量积液无法排空,停机后易受到低温结冰破坏。

若采用第二中方式:通过调整换热器的整体传热计算设计的方式往往是通过减小换热管的金属壁温和外筒壁温温差的方式来消除换热器设备的热应力,但是减小换热管的金属壁温和外筒壁温温差的方式可能导致换热器无法选择最佳的换热效率。

现有技术也有部分双程管壳式换热器有采用“U”型管设计,虽然也具备自补偿能力,或浮头式换热器利用外筒的密封结构实现热膨胀补偿,但实际应用中占有相当大的比例的结构都是单程的,无法采用“U”型管设计;而采用浮头式吸收热膨胀的单程管壳式换热器的适用范围局限,无法完全解决所有单程换热设备的热应力问题。

发明内容

为解决现有技术存在的问题,本发明目的提供了一种设计合理、结构简单、不但能够安全消除换热管的热应力,并且还能够提高换热器的换热效率,同时还提高了设备的安全性能,以满足安全级别高的设备的具备热应力自补偿功能的传热结构。

为解决以上技术问题,本发明采用以下技术方案来实现的:

一种具备热应力自补偿功能的传热结构,其特征在于,包括一对相互平行设置在换热器筒体两端处的换热设备管板,在一对换热设备管板之间水平分布有多根相互平行的换热管,在其中一换热设备管板与换热管之间设有一用于消除换热器中的热应力的应力吸收管。

在本发明的一个优选实施例中,所述应力吸收管与换热管之间为分体式结构或一体式结构。

在本发明的一个优选实施例中,所述应力吸收管与换热管之间为分体式结构,所述应力吸收管的一端设置在其中一块换热设备管板上,所述应力吸收管的另一端滑动套接在换热管的一端内,所述换热管的另一端设置在其中另一块换热设备管板上;

在所述应力吸收管与换热管滑动配合的一端上设有凹槽,在所述凹槽内设有用于提高应力吸收管与换热管之间的密封性能的密封介质。

在本发明的一个优选实施例中,所述应力吸收管与换热管之间为一体式结构,在所述应力吸收管上设有一用于消除换热器中的热应力的应力吸收结构。

在本发明的一个优选实施例中,所述应力吸收结构由至少一沿应力吸收管轴向分布的波纹管圈所组成,所述波纹管圈沿应力吸收管的径向均匀凸起。

在本发明的一个优选实施例中,所述应力吸收结构整体为或S型或L型的弯曲管结构。

在本发明的一个优选实施例中,所述应力吸收管的直径大于或等于换热管的直径。

在本发明的一个优选实施例中,所述应力吸收管与换热管采用相同的材料制造而成。

在本发明的一个优选实施例中,所述应力吸收管与换热管均采用可焊接材料制造而成。

在本发明的一个优选实施例中,所述换热管为光管或翅片管。

与现有技术相比,本发明在其中一换热设备管板与换热管之间设有一用于消除换热器中的热应力的应力吸收管,应力吸收管不但能够安全消除换热管的热应力,并且还能够提高换热器的换热效率,同时还提高了设备的安全性能,以满足安全级别高,同时缩经结构还减小了换热设备管板的整体尺寸,改善了换热器进出口区域的流场。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术换热器的结构示意图。

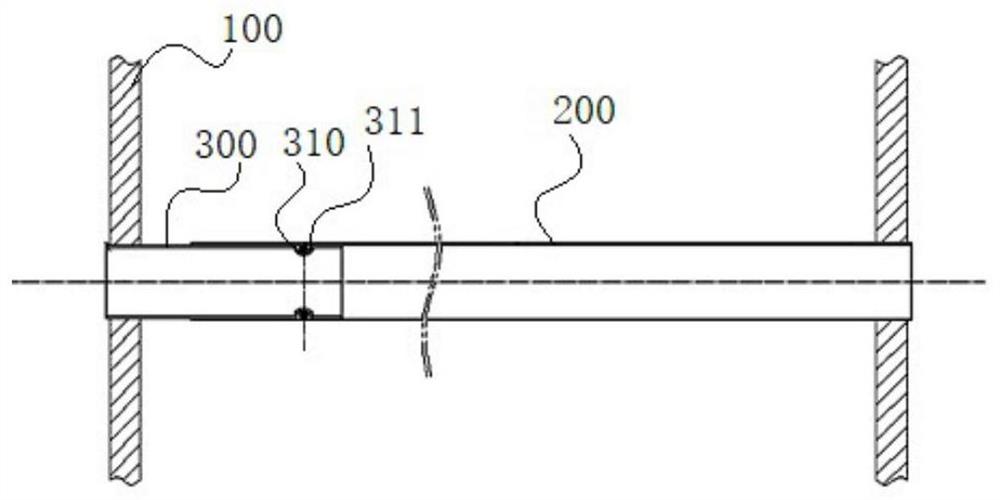

图2为本发明实施例一的结构示意图。

图3为本发明实施例二的结构示意图。

图4为本发明实施例三的结构示意图。

图5为具有本发明实施例一的换热器的结构示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

一种具备热应力自补偿功能的传热结构,包括一对相互平行设置在换热器筒体400两端处的换热设备管板100,在一对换热设备管板100之间水平分布有多根相互平行的换热管200。

在其中一换热设备管板100与换热管200之间设有一用于消除换热器中的热应力的应力吸收管300,应力吸收管300能够吸收换热管200所产生的热应力,防止热应力破坏换热器的整体结构,同时确保了其安全性能。

应力吸收管300与换热管200之间为分体式结构或一体式结构,应力吸收管300与换热管200之间采用分体式结构时,应力吸收管300可以采用标准规格的换热管,若应力吸收管300与换热管200之间采用一体式结构时,有效的简化了换热管的装配。

参照图2所示,应力吸收管300与换热管200之间为分体式结构,应力吸收管300的一端设置在其中一块换热设备管板100上,应力吸收管300的另一端滑动套接在换热管200的一端内,换热管200的另一端设置在其中另一块换热设备管板100上。

在应力吸收管300与换热管200滑动配合的一端上设有凹槽310,在凹槽310内设有用于提高应力吸收管300与换热管200之间的密封性能的密封介质311,根据实际情况密封介质311可以选择橡胶系列的O型密封圈、石墨系列的盘根环片和金属密封圈中的任意一种。

换热管200在受到热应力的作用时,会在换热管200轴向形成应力拉伸,通过应力吸收管300的滑动连接可有效地吸收轴向拉伸力,经由凹槽310中的O型密封圈311防止换热管200在与应力吸收管300的滑动运动所导致的部分泄露,达到了既能实现消除热应力又能安全防泄漏的功能。

应力吸收管300与换热管200之间为一体式结构,在应力吸收管300上设有一用于消除换热器中的热应力的应力吸收结构,通过应力吸收结构的形变来吸收换热管300热应力产生的轴向拉伸力。

参照图3所示,应力吸收结构由至少一沿应力吸收管300轴向分布的波纹管圈320所组成,波纹管圈320沿应力吸收管300的径向均匀凸起,波纹管圈320可以是一个或多个,换热管200在受到热应力产生轴向拉伸力时,通过波纹管圈320的轴向膨胀变形来吸收该轴向拉伸力,从而防止换热设备管板100与换热管200在连接处泄露。

参照图4所示,应力吸收结构整体为Z形的弯曲管结构330,通过应力吸收结构来吸收换热管热应力产生的轴向拉伸的位移,从而消除了换热管200热应力对换热器结构的破坏,有效的提高了换热器的安全性能。

应力吸收管300的直径大于或等于换热管200的直径,应力吸收管300的直径小有助于管外介质进入换热器时的流场,进一步提高了换热器的实用性能。

应力吸收管300与换热管200采用相同的材料制造而成,相同的材料之间的热应力相同,有利于应力吸收管300与换热管200之间的连接,有效的提高了应力吸收管300与换热管200之间的稳定性能。

应力吸收管300与换热管200均采用可焊接材料制造而成,采用此种结构有利于应力吸收管300与换热管200之间进行焊接连接,进一步提高了应力吸收管与换热管连接后的稳固性。

换热管200为光管或翅片管,根据实际需求可对换热管进行自由的选择,能够运用于不同类型的换热管,进一步提高了换热器的实用性能。

参照图5所示,一种具有波纹管圈的换热器,该换热器在其筒体400两端处分别设有相互平行的换热设备管板100,在换热设备管板100之间水平分布有多根相互平行的换热管200,在其中一换热设备管板100与换热管200之间设有一用于消除换热器中的热应力的应力吸收管300,在应力吸收管300上设有应力吸收结构,该应力吸收结构由至少一沿应力吸收管轴向分布的波纹管圈320所组成。

若选用某增压燃烧锅炉空预器

锅炉正压0.8MPa炉膛燃烧生成的烟气将热量转递给发电循环工质后,以450℃的温度进空预器去加热1.0MPa 20℃的压缩空气,烟气冷却至400℃,压缩空气以100℃离开空预器。

空预器采用光管换热器,基本设计参数:烟气在管内流动,流速~10m/s,平均对流换热系数0.24KW/(m2K),空气在管外流动,流速~16m/s平均对流换热系数0.3KW/(m2K)。

换热器的筒体外部保温层接近绝热状态,筒体壁面温度与空气温度一致,350℃-20℃,平均温度185℃;换热管(或管束)的金属壁温由管内的烟气温度、烟气对流换热系数和管外的空气温度、空气对流换热系数共同作用决定的,在当前实施例中,换热管的金属壁温405.5℃-93.3℃,平均温度249.4℃。两者的平均温度差值64.4℃>50℃(热应力允许的温差值)。

换热管和筒体的材料都采用普通碳钢,查表可得其线膨胀系数约12×

10-6m/(mK),当换热管的长度为6m时,则两者的自由膨胀长度的差值:ΔL=12×10-6×6×64.6=4.65×10-3m,即由于温度产生的膨胀长度差值为4.65mm。

若采用图2为本发明实施例一的热应力吸收结构时,换热管的金属热膨胀长度差值通过其热应力吸收结构消除,换热管热膨胀在径向的伸长会在其套管上形成滑动,通过该滑动过程消除该换热管的热应力产生的热膨胀长度差。应力吸收管的凹槽处设置有密封介质,根据实际情况密封介质可以选择橡胶系列的O型密封圈、石墨系列的盘根环片和金属密封圈中的任意一种。通过该O型密封圈能够有效地防止换热管在热膨胀滑动时所带来的气体泄漏的可能。达到完全吸收热应力的效果,且设备的安全性可靠性都有明显提高。

若采用图3为本发明实施例二的热应力吸收结构时,换热管的金属热膨胀长度差通过其换热管上的应力吸收管的波纹管圈消除,该波纹管圈可以设置多于1个,从而更有效的实现换热管热应力的消除,保持换热器的结构完整性和安全性。

若采用图4为本发明实施例三的热应力吸收结构时,换热管的金属热膨胀除了随着换热器筒体的热膨胀之外的膨胀长度差值可通过弯曲状的吸收热应力结构消除,弯曲结构可将径向的换热管热膨胀长度差通过弯曲改变其膨胀的方向,从而消除换热管径向的膨胀长度差,并且对换热器筒体本身不产生任何的结构破坏。

相比外筒体而言,换热管数量多,管径小,金属壁厚小。满足承压条件的前提下,加工制作一段热应力自补偿功能的热应力吸收管,该吸收管与普通换热管连接,即可同时满足强度功能、密封功能和传热功能。

如果热应力数值较小,热胀冷缩长度差值≤3mm,采用本发明实施例二的模式即可,如果热胀冷缩长度差≥3mm,采用本发明实施例一或实施例三的模式较合适;该吸收管可采用缩径结构,缩径的吸收管更适合用于DN≥25的换热管。

若选用某化工厂精馏塔再沸器

多晶硅是一种重要的工业原料,广泛应用于太阳能板的多晶硅纯度10-6附近,应用于电子设备的纯度最高达到10-12。通常需要多个精馏塔串联。单条工艺线上有约30台换热器。多晶硅生产线上的换热器设备发生最微小的泄漏,蒸气与氯硅烷相接触后会剧烈放热反应,反应产物中包含氯化氢,热量和氯化氢会迅速将微泄漏的漏点大幅扩散,最终造成整条生产线的污染。污染会直接影响生产设备的正常运行,并导致设备长时间频繁的停机检修;这些污染还可能造成换热器的二次破坏,检修排查换热器的时间将数倍于通常的换热器。

该换热器正常运行参数:换热管管外蒸气1MPa 180℃,凝结换热系数10-20kW/(m2·K);换热管管内工质氯硅烷,通常沸点在80-120℃,沸腾换热系数3-5kW/(m2·K)。在换热器稳定运行时,换热管的平均温度约145~155℃,换热器外筒的温度180℃,温差小于50℃。

但在开启的时候,蒸气从一侧通入换热器,预先接触到的换热管,由于蒸气的传热能力太强,靠近蒸汽的换热管会比远离蒸气的换热管,温度提前升高。此时换热管的温度不一致将导致换热管与换热管之间的热应力。经计算发现,最靠近蒸汽的换热管的温度在5s的时间上升到100℃,而远离蒸气的换热管,此时还停留在初始温度约为20℃-30℃的区间。此时,换热管本身的温差约为70℃-80℃,因此产生的热应力能够被本发明的换热管上的热应力吸收结构完全且快速的吸收,并能在经大致5分钟后,整体设备的温度才逐步均匀后保证换热器设备的安全稳定运行。

通常在换热器筒体上设置波纹管膨胀节的办法是无法满足此换热器启停工况下的安全运行,启动后达到稳定运行的5分钟将足够引发换热器的破坏泄漏。这种换热器设备的系统泄露多达300台次,严重影响换热器设备的生产线的产量和生产质量。

很多换热器设备,在额定工况下满足热应力的设计要求,但是在运行期间仍然出现热应力破坏现象,这些即使是偶然的一个换热器的破坏,依然带来巨大的系统损失。

综上所述本发明在其中一换热设备管板与换热管之间设有一用于消除换热器中的热应力的应力吸收管,应力吸收管不但能够安全消除换热管的热应力,并且还能够提高换热器的换热效率,同时还提高了设备的安全性能,以满足安全级别高,同时缩经结构还减小了换热设备管板的整体尺寸,改善了换热器进出口区域的流场。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

- 一种具备热应力自补偿功能的传热结构

- 一种具备热应力自补偿功能的传热结构及换热器