一种全自动钢筋网片焊接系统

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及钢筋焊接技术领域,特别是涉及一种全自动钢筋网片焊接系统。

背景技术

目前,钢筋网片制作方式分为:全人工绑扎和全过程自动焊接设备两种,其中全人工绑扎的缺点是:全人工作业,人工抬钢筋预摆成成品间隔,人力需求多,占用空间大,效率低;操作人员蹲式工作,劳动强度大;而全过程自动焊接设备虽然解决了人工劳动强度的问题,但是全过程自动焊接设备多为购买来的进口设备,进口设备造价极高,占用空间大,对相关配套设施要求高,国产设备技术不成熟,故障率高,经常由于一个小环节的故障而造成整个焊接设备停机检修,极大地影响设备的效率发挥。

发明内容

本发明的目的是提供一种全自动钢筋网片焊接系统,以解决上述现有技术存在的问题,从钢筋的调直切断到最后钢筋网片的焊接成型,实现全自动钢筋网片焊接,尺寸适应性强,能耗低,结构简单可靠。

为实现上述目的,本发明提供了如下方案:本发明提供一种全自动钢筋网片焊接系统,包括纵筋放线架、纵筋调直切断模组、纵筋上料链条模组、纵筋抓取进给手爪模组、焊接模组、横筋放线架、横筋调直切断模组、横筋喂料模组、网片抓取下料模组、网片托板模组和网片堆垛暂存模组,所述纵筋放线架上放置有纵筋,纵筋的前端伸入所述纵筋调直切断模组中,所述纵筋调直切断模组用于对纵筋进行调直和切断,切断后的纵筋掉落在所述纵筋上料链条模组上,所述纵筋抓取进给手爪模组用于抓取所述纵筋上料链条模组上的纵筋并输送至焊接模组;所述横筋放线架上放置有横筋,横筋的前端伸入所述横筋调直切断模组中,所述横筋调直切断模组用于对横筋进行调直和切断,切断后的横筋掉落在所述横筋喂料模组上,所述横筋喂料模组位于所述焊接模组的顶部,所述焊接模组用于将纵筋和横筋相焊接,所述网片抓取下料模组用于将焊接好的钢筋网片抓取并移动至所述网片托板模组上,所述网片托板模组的下料端设置有所述网片堆垛暂存模组。

优选地,所述纵筋调直切断模组包括纵筋调直机构和纵筋切断机构,所述纵筋上料链条模组包括纵筋掉落机构、支撑架体和V型链条线,所述纵筋放线架上的纵筋前端伸入所述纵筋调直机构中,所述纵筋调直机构用于对纵筋进行调直,调直后的纵筋进入所述纵筋掉落机构中,所述纵筋掉落机构设置于所述支撑架体一侧的顶部,且所述纵筋掉落机构的设置方向与所述V型链条线的运动方向垂直;所述V型链条线的两端分别通过链条张紧轮和链条主动轮传动安装在所述支撑架体上。

优选地,所述纵筋掉落机构包括挡板、转轴和驱动气缸,所述挡板沿所述支撑架体的一侧通长设置,且所述转轴贯穿所述挡板的顶部设置,所述转轴的两端通过轴承安装在所述支撑架体上,所述驱动气缸用于驱动所述挡板的底端相对于所述转轴发生偏转;所述驱动气缸驱动所述挡板倾斜后,纵筋由所述纵筋掉落机构下落至所述V型链条线上的V型槽内;所述V型链条上的V型槽等间距均匀分布,且相邻两V型槽的间距值为25mm整数倍的数值。

优选地,所述纵筋抓取进给手爪模组包括导轨组件和多个夹紧手爪,所述导轨组件为门式导轨组件,上部横梁通过导轨两端的导向轮架设于两侧轨道上,轨道通过下部支撑架体固定于地面上;多个所述夹紧手爪固定在下部横梁上,所述下部横梁与所述上部横梁铰链连接,并通过固定在所述上部横梁的下压气缸驱动所述下部横梁带动夹紧手爪上下移动。

优选地,所述轨道上安装有齿条,所述上部横梁的两端还安装有齿轮,所述上部横梁通过步进伺服电机减速机驱动所述齿轮在齿条上运动,进而实现所述上部横梁沿轨道步进移动;所述夹紧手爪包括夹紧气缸、连杆和夹爪,与所述夹紧气缸作业端连接的所述连杆驱动所述夹爪夹紧纵筋;相邻两夹紧手爪之间的间距为100mm。

优选地,所述焊接模组包括上电极、下电极、上电极下压气缸、穿丝喇叭口和横筋定位磁铁,所述纵筋抓取进给手爪模组将纵筋穿过穿丝喇叭口,所述横筋定位磁铁用于对横向钢筋进行固定,与电控箱和气控箱分别联接的所述上电极下压气缸用于驱动所述上电极压住横筋,纵筋位于所述下电极上,且与所述电控箱联接的所述上电极与下电极对应设置。

优选地,所述横筋调直切断模组包括横筋调直机构和横筋切断机构,所述横筋喂料模组包括横筋掉落机构和横筋推送机构,所述横筋放线架上的横筋前端伸入所述横筋调直机构中,所述横筋调直机构用于对横筋进行调直,调直后的横筋进入所述横筋掉落机构中,所述横筋推送机构用于将横筋掉落机构中掉落的横筋推送至焊接位置。

优选地,所述横筋掉落机构包括一次掉落机构和二次掉落机构,所述一次掉落机构包括一次掉落固定架、一次掉落气缸、一次掉落转轴和一次掉落挡板,V型角钢结构的所述一次掉落挡板通过连杆与所述一次掉落转轴相连接,所述一次掉落转轴的两端安装在一次掉落固定架上,所述一次掉落气缸安装在一次掉落固定架上并驱动一次掉落转轴转动;所述二次掉落机构位于所述一次掉落机构的下方,所述二次掉落机构的结构与一次掉落机构的结构相同;所述横筋推送机构包括拨片和横筋推送皮带,所述拨片固定在所述横筋推送皮带上,在所述横筋推送皮带运动的同时所述拨片用于推动所述二次掉落机构的V型挡板中的横筋移动至设定位置。

优选地,所述网片抓取下料模组包括导轨组件和多个挂钩,所述导轨组件为门式导轨组件,上部横梁通过导轨两端的导向轮架设于两侧轨道上,轨道通过下部支撑架体固定于地面上;多个所述挂钩固定在下部横梁上,所述下部横梁与所述上部横梁铰链连接,并通过固定在所述上部横梁的下压气缸驱动所述下部横梁带动挂钩上下移动,所述挂钩用于勾住网片钢筋的前端向前移动。

优选地,所述网片堆垛暂存模组分为网片堆垛模组和网片暂存模组,所述网片抓取下料模组的底侧设置所述网片堆垛模组,所述网片抓取下料模组与网片堆垛模组之间设置有网片托板模组,所述网片托板模组中的托板用于翻转打开并将焊接好的网片钢筋下落到所述网片堆垛模组上,码垛完成后,网片输送链条将网片输送到所述网片暂存模组。

本发明相对于现有技术取得了以下有益技术效果:

本发明中的自动钢筋网片焊接系统,相比人工绑扎大大提高了加工效率,提高钢筋网片尺寸精度,该设备简单可靠,故障率低,设备造价较低,占用空间小,大大降低工人劳动强度,改善作业环境。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

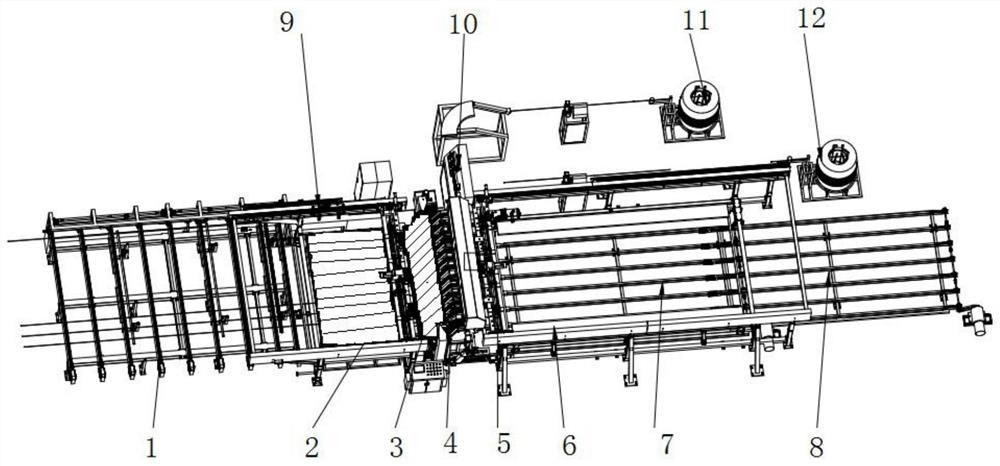

图1为全自动钢筋网片焊接系统的整体结构布局图;

图2为纵筋上料链条模组的结构组成图;

图3为纵筋掉落机构示意图;

图4为V型链条细节图;

图5为纵筋抓取进给手爪模组的结构组成图;

图6为夹紧手爪的结构图;

图7为焊接有窗口的网片时纵筋上料分布图;

图8为焊接模组的结构组成图;

图9为横筋定位磁铁分离机构;

图10为横筋喂料机构的结构组成图;

图11为横筋掉落机构的结构组成图;

图12为二次掉落机构和横筋推送机构布局图;

图13为网片抓取下料模组的结构组成图;

图14为网片堆垛暂存模组的结构组成图;

其中,1纵筋上料链条模组;1-1纵筋调直机构;1-2纵筋切断机构;1-3纵筋掉落机构;1-3-1驱动气缸;1-3-2转轴;1-3-3挡板;1-4支撑架体;1-5链条张紧轮;1-6链条主动轮;1-7V型链条线;

2纵筋抓取进给手爪模组;2-1支撑架体;2-2转动齿轮;2-3导向轮;2-4夹紧手爪;2-4-1夹紧气缸;2-4-2连杆;2-4-3夹爪;2-5下压气缸;2-6伺服电机减速机;2-7导向辅助轮;2-8齿条;2-9轨道;

3焊接模组;3-1电控箱;3-2压缩空气储存罐;3-3上电极下压气缸;3-4穿丝喇叭口;3-5横筋定位磁铁;3-5-1推动气缸;3-5-2磁铁;3-6冷却水接头;3-7下电极;3-8上电极;3-9冷却水箱;

4横筋喂料模组;4-1横筋调直机构;4-2横筋切断机构;4-3横筋推送机构;4-3-1拨片;4-4横筋掉落机构;4-4-1横筋推送电机;4-4-2横筋推送皮带;4-4-3二次掉落固定架;4-4-4二次掉落气缸;4-4-5二次掉落转轴;4-4-6一次掉落固定架;4-4-7一次掉落气缸;4-4-8一次掉落转轴;4-4-9连杆;4-4-10一次掉落挡板;4-4-11二次掉落挡板;4-5钢筋储存链条;4-6导向条;4-7支撑架体;4-8减速机;4-9伺服电机;

5网片抓取下料模组;5-1支撑架体;5-2挂钩;5-3下压气缸;5-4伺服电机减速机;5-5齿条;5-6轨道;5-7齿轮;5-8导向轮;5-9网片托板;5-10托板横向调节;5-11托板翻转气缸;

6网片托板模组;

7网片堆垛暂存模组;7-1从动张紧轮;7-2网片输送链条;7-3支撑架体;7-4主动链轮;7-5电机减速机;

8收网片链条模组;9纵筋调直切断模组;10横筋调直切断模组;11横筋放线架;12纵筋放线架。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种全自动钢筋网片焊接系统,以解决上述现有技术存在的问题,从钢筋的调直切断到最后钢筋网片的焊接成型,实现全自动钢筋网片焊接,尺寸适应性强,能耗低,结构简单可靠。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1所示,本实施例提供一种全自动钢筋网片焊接系统,包括纵筋放线架12、纵筋调直切断模组9、纵筋上料链条模组1、纵筋抓取进给手爪模组2、焊接模组3、横筋放线架11、横筋调直切断模组10、横筋喂料模组4、网片抓取下料模组5、网片托板模组6、网片堆垛暂存模组7和收网片链条模组8,纵筋放线架12上放置有纵筋,纵筋的前端伸入纵筋调直切断模组9中,纵筋调直切断模组9用于对纵筋进行调直和切断,切断后的纵筋掉落在纵筋上料链条模组1上,纵筋抓取进给手爪模组2用于抓取纵筋上料链条模组1上的纵筋并输送至焊接模组3;横筋放线架11上放置有横筋,横筋的前端伸入横筋调直切断模组10中,横筋调直切断模组10用于对横筋进行调直和切断,切断后的横筋掉落在横筋喂料模组4上,横筋喂料模组4位于焊接模组3的顶部,焊接模组3用于将纵筋和横筋相焊接,网片抓取下料模组5用于将焊接好的钢筋网片抓取并移动至网片托板模组6上,网片托板模组6的下料端依次设置有网片堆垛暂存模组7和收网片链条模组8。

系统加工流程:纵筋放线→调直切断→纵筋横移布料→纵筋抓取进给→横筋放线→调直切断→横筋喂料→焊接横纵筋交叉点→已焊网片步进向前移动→横筋继续喂料→继续焊接横纵筋交叉点→网片焊接完成→码垛→暂存→移走。横纵筋全部实现自动调直切断、上料、定位、焊接、码垛。

系统整体参数见表1。

表1系统整体参数

进一步地,如图2-4所示,纵筋调直切断模组9包括纵筋调直机构1-1和纵筋切断机构1-2,纵筋上料链条模组1包括纵筋掉落机构1-3、支撑架体1-4和V型链条线1-7,纵筋放线架12上的纵筋前端伸入纵筋调直机构1-1中,纵筋调直机构1-1用于对纵筋进行调直,调直后的纵筋进入纵筋掉落机构1-3中,纵筋掉落机构1-3设置于支撑架体1-4一侧的顶部,且纵筋掉落机构1-3的设置方向与V型链条线1-7的运动方向垂直;V型链条线1-7的两端分别通过链条张紧轮1-5和链条主动轮1-6传动安装在支撑架体1-4上。

具体地,纵筋掉落机构1-3包括挡板1-3-3、转轴1-3-2和驱动气缸1-3-1,挡板1-3-3沿支撑架体1-4的一侧通长设置,且转轴1-3-2贯穿挡板1-3-3的顶部设置,转轴1-3-2的两端通过轴承安装在支撑架体1-4上,驱动气缸1-3-1用于驱动挡板1-3-3的底端相对于转轴1-3-2发生偏转;驱动气缸1-3-1驱动挡板1-3-3倾斜后,纵筋由纵筋掉落机构1-3下落至V型链条线1-7上的V型槽内;V型链条上的V型槽等间距均匀分布,且相邻两V型槽的间距值为25mm整数倍的数值。

纵筋经放线、调直切断后,进入纵筋掉落机构1-3暂存,纵筋掉落机构1-3的挡板1-3-3在驱动气缸1-3-1的驱动下沿转轴1-3-2旋转一定角度后,纵筋掉落到下方的纵筋传送链条的V型槽内(间距为25mm的倍数),纵筋传送链条在其驱动系统的驱动下,将纵筋沿横向移动一个设定的纵筋间距。以此类推,逐一将纵筋排布到位。

于本实施例中,如图5-6所示,纵筋抓取进给手爪模组2包括导轨组件和多个夹紧手爪2-4,导轨组件为门式导轨组件,上部横梁通过导轨两端的导向轮2-3架设于两侧轨道2-9上,轨道2-9通过下部支撑架体2-1固定于地面上;多个夹紧手爪2-4固定在下部横梁上,下部横梁与上部横梁铰链连接,并通过固定在上部横梁的下压气缸2-5驱动下部横梁带动夹紧手爪2-4上下移动。

轨道2-9上安装有齿条2-8,上部横梁的两端还安装有齿轮,上部横梁通过步进伺服电机减速机2-6驱动齿轮在齿条2-8上运动,进而实现上部横梁沿轨道2-9步进移动;夹紧手爪2-4包括夹紧气缸2-4-4、连杆2-4-2和夹爪2-4-3,与夹紧气缸2-4-1作业端连接的连杆2-4-2驱动夹爪2-4-3夹紧纵筋;相邻两夹紧手爪2-4之间的间距为100mm。

全部纵筋布料完毕后,下压气缸2-5启动,将整排夹紧手爪2-4下压到纵筋位置,每个夹紧手爪2-4的夹紧气缸2-4-1启动,通过连杆2-4-2驱动夹爪2-4-3夹紧每一根纵筋,伺服电机减速机2-6、转动齿轮和齿条2-8驱动模组的上部横梁带动下部横梁和夹紧的纵筋向前移动到焊接位置,横筋喂料并焊接后,上部横梁带动下部横梁和夹紧的纵筋继续步进向前步进移动,进行下一根横筋焊接,夹爪松开,上部横梁向后移动,再夹紧钢筋,继续步进向前传送纵筋,直至网片前端可以被网片抓取下料模组5的挂钩5-2勾住为止,夹爪2-4-3松开,下压气缸2-5带动下部横梁和所有夹紧手爪2-4回位。

如图7所示,焊接有窗口的网片时,纵筋牵引机构先抓上图A部分钢筋进行焊接,当焊到后半部分时,牵引机构再将B部分钢筋送至焊接模组3内进行焊接,用以上方法可焊接有窗口的网片。

于本实施例中,如图8-9所示,焊接模组3包括上电极3-8、下电极3-7、上电极下压气缸3-3、穿丝喇叭口3-4和横筋定位磁铁3-5,纵筋抓取进给手爪模组2将纵筋穿过穿丝喇叭口3-4,横筋定位磁铁3-5用于对横向钢筋进行固定,与电控箱3-1和气控箱分别联接的上电极下压气缸3-3用于驱动上电极3-8压住横筋,纵筋位于下电极3-7上,且与电控箱3-1联接的上电极3-8与下电极3-7对应设置。

纵筋抓取进给手爪模组2将纵筋穿过穿丝喇叭口3-4传送至焊接电极位置,横筋喂料模组4控制将一根横筋下落到焊接位置,横筋定位磁铁3-5对这根横筋进行固定,上电极下压气缸3-3驱动上电极3-8压住横筋(下电极3-7不动,纵筋置于其上),接通电源进行焊接。焊接完成一根横筋上的所有交叉点后,推动气缸3-5-1带动固定在一起的穿丝喇叭口3-4和横筋定位磁铁3-5向网片移动的反方向移动一定距离,使得横筋定位磁铁3-5与横筋脱开,以便于网片向前移动。

于本实施例中,如图10-12所示,横筋调直切断模组10包括横筋调直机构4-1和横筋切断机构4-2,横筋喂料模组4包括横筋掉落机构4-4和横筋推送机构4-3,横筋放线架11上的横筋前端伸入横筋调直机构4-1中,横筋调直机构4-1用于对横筋进行调直,调直后的横筋进入横筋掉落机构4-4中,横筋推送机构4-3用于将横筋掉落机构4-4中掉落的横筋推送至焊接位置。

横筋掉落机构4-4包括一次掉落机构和二次掉落机构,一次掉落机构包括一次掉落固定架4-4-6、一次掉落气缸4-4-7、一次掉落转轴4-4-8和一次掉落挡板4-4-10,V型角钢结构的一次掉落挡板4-4-10通过连杆4-4-9与一次掉落转轴4-4-8相连接,一次掉落转轴4-4-8的两端安装在一次掉落固定架4-4-6上,一次掉落气缸4-4-7安装在一次掉落固定架4-4-6上并驱动一次掉落转轴4-4-8转动;二次掉落机构位于一次掉落机构的下方,二次掉落机构的结构与一次掉落机构的结构相同;横筋推送机构4-3包括拨片4-3-1和横筋推送皮带4-4-2,拨片4-3-1固定在横筋推送皮带4-4-2上,在横筋推送皮带4-4-2运动的同时拨片4-3-1用于推动二次掉落机构的V型挡板中的横筋移动至设定位置。

运行原理:横筋经调直切断后,进入一次掉落机构上面→一次掉落挡板4-4-10打开,横筋掉落到二次掉落挡板4-4-11上面→横筋推送机构4-3的拨片4-3-1沿二次掉落机构V形挡板槽拨动横筋到达设定位置。

如图13所示,网片抓取下料模组5包括导轨组件和多个挂钩5-2,导轨组件为门式导轨组件,上部横梁通过导轨两端的导向轮5-8架设于两侧轨道5-6上,轨道5-6通过下部支撑架体5-1固定于地面上;多个挂钩5-2固定在下部横梁上,下部横梁与上部横梁铰链连接,并通过固定在上部横梁的下压气缸5-3驱动下部横梁带动挂钩5-2上下移动,挂钩5-2用于勾住网片钢筋的前端向前移动。上部横梁通过步进伺服电机减速机、转动齿轮5-7和齿条5-5的驱动,可以沿轨道5-6步进移动。网片前端由纵筋向前步进传送模组传送到离开焊接模组后,下压气缸5-3驱动挂钩5-2下压,勾住网片前端继续向前移动一个横筋间距,下一根横筋落下,焊接后继续步进移动,直至整个网片焊接完成,下压气缸5-3驱动挂钩回位,松开网片。托板翻转气缸5-11启动,驱动网片托板翻转,网片下落到下面的网片堆垛模组上面。

如图14所示,网片堆垛暂存模组7分为网片堆垛模组和网片暂存模组,网片抓取下料模组5的底侧设置网片堆垛模组,网片抓取下料模组5与网片堆垛模组之间设置有网片托板模组6,网片托板模组6中的托板用于翻转打开并将焊接好的网片钢筋下落到网片堆垛模组上,码垛完成后,网片输送链条7-2将网片输送到网片暂存模组。

网片托板模组6控制将已焊接完成网片下落到下面网片码垛模组的网片输送链条7-2上面,如此反复,可以将多个网片叠放到传送链条上面,码垛完成后,网片输送链条7-2在电机减速机7-5、主动链轮7-4的驱动下将已码垛网片传送到网片暂存模组的输送链条上面暂存,等待工人将已码垛网片运走。

需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种全自动钢筋网片焊接系统

- 一种盾构管片钢筋笼的弧形网片焊接系统