一种整机条件下获得发动机各部件实际性能的方法

文献发布时间:2023-06-19 10:25:58

技术领域

本申请属于飞机发动机试验领域,特别涉及一种整机条件下获得发动机各部件实际性能的方法。

背景技术

目前掌握航空发动机各部件性能的主要途径是开展部件试验。但由于设备能力等的限制,部件试验通常是在常温、常压,均匀进气或相对整机降温、降压等条件下进行,导致部件的进口压力、温度、流场、燃气定压比热、比热比及间隙等和整机环境下的差异很大,致使部件特性与其在整机上的真实表现存在较大差异,无法有效的评估各部件实际性能。

目前掌握各部件之间匹配工作情况的主要途径是整机全流程试验,但从前期整机全流程试验结果看,由于试验设备和测量方法的局限性,整机条件下无法获得风扇特性、压气机特性、高压涡轮折合流量、燃烧室总压恢复系数,同时获得的高压涡轮膨胀比等部件性能准确度不高,因此很难对风扇、压气机、高低压涡轮等部件的工作状态进行准确评估,这同时也给评定各部件之间的匹配工作和强度寿命评估等带来了较大的不确定因素。

发明内容

为了解决上述问题,本申请提供了一种整机条件下获得发动机各部件实际性能的方法,主要包括:

风扇特性确定步骤:通过调节外涵出口面积来改变风扇工作点,获得整机条件下的风扇特性;

压气机特性确定步骤:在核心机进口加温、加压、以及进行流场扰动用于模拟整机条件下的压气机工作环境,开展不同面积的固定喷管和压气机可调导叶角度调整试验,获得模拟整机环境条件下的压气机特性,所述核心机是指由压气机、燃烧室、高压涡轮组成的发动机结构;

主燃烧室和加力燃烧室性能确定步骤:在整机条件下,采用静压损失代替总压损失来计算主燃烧室总压恢复系数,通过分析燃气成分,获得主燃烧室和加力燃烧室燃烧效率;

涡轮性能确定步骤:首先测量高压涡轮出口总压,获得高涡轮膨胀比,再根据各转速状态总膨胀比及内涵出口压力获得低压涡轮膨胀比;

空气系统引气量确定步骤:从整机部件中抽离出发动机涡轮冷却气封严结构、管路以及喷嘴,通过试验获得发动机涡轮冷却气封严结构、管路以及喷嘴的流动特性,根据发动机涡轮各容腔的仿真计算结果,将各容腔中的进行多次测量的测点位置进行固化,进而确定各流路引气量。

优选的是,风扇特性确定步骤中,通过在发动机外涵出口设置节流阀门以调节外涵出口面积。

优选的是,风扇特性确定步骤中,所述风扇特性包括风扇流量、风扇压比、风扇效率和风扇喘振裕度。

优选的是,压气机特性确定步骤中,所述压气机特性包括压气机换算流量、压气机压比、压气机效率和压气机喘振裕度。

优选的是,压气机特性确定步骤中,在核心机进口进行流场扰动包括:

在核心机进口安装用于模拟整机风扇出口流场的扰流网。

优选的是,空气系统引气量确定步骤中,通过加工固定座对测试引线进行固定。

为有效的评估各部件的实际性能,本申请提出了“一套硬件,分布实施”的整机条件下发动机各部件实际性能评定方法:

一套硬件:整个分阶段试验过程中发动机零组件状态一致,中间不能更换所有硬件,保证试验结果的一致性能和有效性。

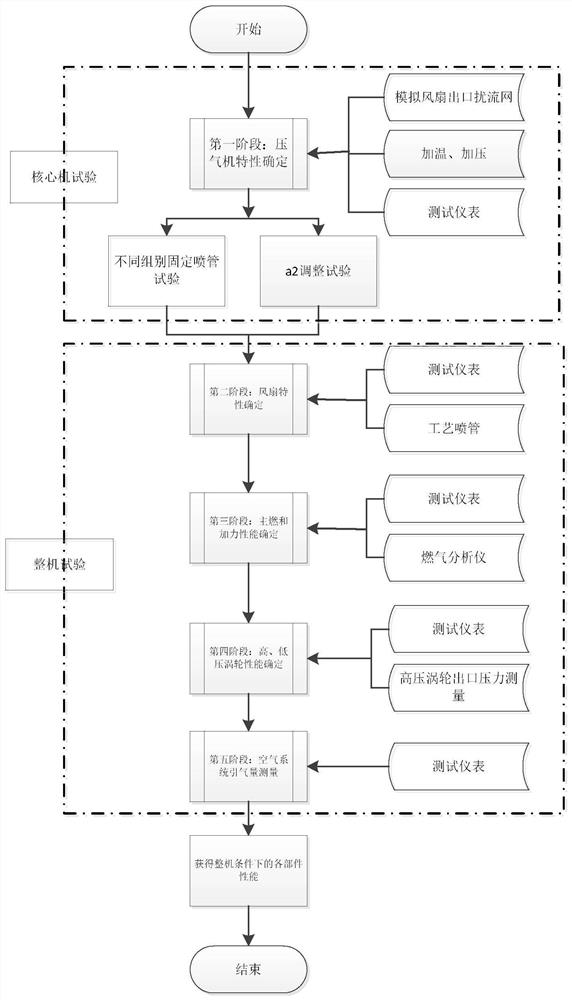

分布实施:整机条件下各部件实际性能评定试验分2个部分,5个阶段进行;2个部分为核心机试验部分和整机试验部分;5个阶段为风扇特性录取试验、压气机特性录取试验、主燃和加力性能录取试验、高压和低压涡轮性能录取试验,空气系统引气量确定试验。

本申请解决了各部件在整机实际工作环境下的性能表现和匹配工作情况评定不准的问题。通过本申请能够获得各部件在整机工作环境下的实际性能和相互之间的匹配关系,能够为整机匹配优化,强度寿命评估,部件改进以及气动稳定性评估提供重要的支撑。

附图说明

图1是本申请整机条件下获得发动机各部件实际性能的方法的一优选实施例的流程图。

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施方式中的附图,对本申请实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本申请一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。基于本申请中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本申请保护的范围。下面结合附图对本申请的实施方式进行详细说明。

本申请第一方面提出了一种针对整机条件下获得发动机各部件实际性能的方法,如图1所示,主要包括:

风扇特性确定步骤:通过调节外涵出口面积来改变风扇工作点,获得整机条件下的风扇特性;

压气机特性确定步骤:在核心机进口加温、加压、以及进行流场扰动用于模拟整机条件下的压气机工作环境,开展不同面积的固定喷管和压气机可调导叶角度调整试验,获得模拟整机环境条件下的压气机特性,所述核心机是指由压气机、燃烧室、高压涡轮组成的发动机结构;

主燃烧室和加力燃烧室性能确定步骤:在整机条件下,采用静压损失代替总压损失来计算主燃烧室总压恢复系数,通过分析燃气成分,获得主燃烧室和加力燃烧室燃烧效率;

涡轮性能确定步骤:首先测量高压涡轮出口总压,获得高涡轮膨胀比,再根据各转速状态总膨胀比及内涵出口压力获得低压涡轮膨胀比;

空气系统引气量确定步骤:从整机部件中抽离出发动机涡轮冷却气封严结构、管路以及喷嘴,通过试验获得发动机涡轮冷却气封严结构、管路以及喷嘴的流动特性,根据发动机涡轮各容腔的仿真计算结果,将各容腔中的进行多次测量的测点位置进行固化,进而确定各流路引气量。

以下进行详细说明。

1.风扇特性确定

为了获得整机条件下风扇特性,采用工艺喷管,并通过工艺喷管上的节流阀门减小外涵出口面积A16来提高风扇工作点的方法,进而获得整机条件下的风扇特性。该方法需要加工带节流阀门的工艺喷管。

在试验过程中测量风扇进总温、总压、静压和风扇出口总温、总压,并在规定转速通过调整工艺喷管上的节流阀门,调整外涵面积A16改变风扇工作点,获得该转速下从堵点到喘振点所风扇进出口参数,进而获得整机条件下风扇各转速特性,包括风扇流量、压比、效率和喘振裕度。

2.压气机特性确定

由于中介机匣结构特点,目前还无法直接在整机条件下测量压气机进口流量及压气机特性。为了获得准确的压气机特性,本申请该实施例中提出了用核心机模拟整机条件下压气机工作环境的方法,即在核心机进口安装模拟整机风扇出口流场的扰流网,并在核心机进口加温、加压模拟整机条件下压气机工作环境,在此基础上开展不同面积的固定喷管和压气机可调导叶角度a

3.主燃和加力性能确定

整机条件下主燃烧室工作温度高,目前还没有能够测量主燃烧室出口总压的受感部,因此在整机条件下无法获得主燃烧室总压恢复系数。为了获得主燃烧室总压恢复系数,本申请一实施例中提出了用静压损失代替总压损失的方法。这种方法有效避免了受感部直接渗透到高温流场的风险,并解决了在火焰筒等狭小的空间内布置总压受感部带来的影响。

为了获得主燃烧和加力燃烧室燃烧效率,本申请一实施例中提出采用燃气分析仪测量燃气成分,通过分析燃气成分,获得主燃烧室和加力燃烧室燃烧效率。

4.高压和低压涡轮性能确定

先进发动机高压涡轮出口温度很高,目前还没有不冷却情况下能够承受这么高温度的压力受感部,因此还无法准确的评估高压涡轮膨胀比。针对确定高、低压涡轮性能评价需求,本申请一实施例中提出了高压涡轮导向器喉部临界后,低转速状态膨胀比代替高转速状态膨胀比的方法,即通过加工能够承受高压涡轮导向器临界后的温度的压力受感部,并直接测量高压涡轮出口总压,获得高涡轮膨胀比,再根据各转速状态总膨胀比及内涵出口压力获得低压涡轮膨胀比。

5.空气系统引气量确定

先进发动机涡轮前温度高,使用的冷却气多,流路复杂,各种封严结构、管路和容腔阻力影响冷却气的流动,使发动机工作状态偏离设计状态。从前期整机空气系统测量结果看,空气系统测量结果分散度大,测试准确度不高,无法准确确定各流路引气量。针对上述问题,本申请该实施例中先把影响测量分散度的封严结构、管路以及喷嘴等从发动机整机中抽取出来,进行了专项的吹风和测量试验,获得了封严结构、管路等结构的流动特性。同时针对每次测点位置不重复的问题,提出了基于三维仿真的测点固定方法,即根据各腔的仿真计算结果,确定各腔中的测点位置,并采用固定座固定了测试引线。通过上述方法有效解决了测点分散度大,测量准确度不高的问题。

本申请的关键点和保护点主要有以下:

1)试验方法

为了获得整机条件下的各部件实际性能,提出了“一套硬件,分布实施”的试验方法。一套硬件:整个分阶段试验过程中发动机零组件状态一致,中间不能更换所有硬件,保证试验结果的一致性能和有效性。分布实施:整机条件下各部件实际性能评定试验分2个部分,5个阶段进行;2个部分为核心机试验部分和整机试验部分;5个阶段为风扇特性录取试验、压气机特性录取试验、主燃和加力性能录取试验、高压和低压涡轮性能录取试验,空气系统引气量确定试验。

2)各部件实际性能评价方法

为获得整机条件下风扇特性,采用工艺喷管调节外涵出口面积A16,调整风扇工作点的方法;为了获得主燃烧室和加力燃烧室总压恢复系数,采用了静压损失代替总压损失的方法,有效避免了受感部直接渗透到高温流场的问题;为了获取高、低压涡轮性能,采用了压力受感部直接测量高压涡轮后总压,获得高、低压涡轮膨胀比等性能。

3)测试仪表及测试布局

针对之前部件性能评价试验中无法考虑附面层、叶片出口尾迹等对评价准确度的影响,采用了多个仪表。其中在核心机和整机进气道上采用的贯穿耙子,能够考虑进气道中附面层的影响;在风扇、压气机和低压涡轮出口采用的弧形耙,能够在整机条件下测量叶片出口尾迹,有效提高了风扇、压气机和低压涡轮部件性能评价精度。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

- 一种整机条件下获得发动机各部件实际性能的方法

- 一种整机条件下获得发动机各部件实际性能的方法