锂离子电池挤压式涂布极片气泡控制方法及其专用设备

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及锂电池技术领域,特别涉及一种锂离子电池极板挤压式涂布过程中,特别是涂较薄的极片涂布过程中,控制极片气泡缺陷的方法及其专用设备。

背景技术

涂布是锂离子电池制造的一道前端且重要的工序,现有技术的极板挤压式涂布过程中,浆料出料及上料时浆料不与环境接触,避免了异物进入;但是浆料中转罐内存在空气、出料浆料飞溅容易产生气泡。涂布极片气泡缺陷是涂布过程中常见一种缺陷不良,在锂离子电池制造过程中难以避免,特别是锂离子电池挤压式涂布在涂一种很薄(20μm左右)的极片过程中极片气泡缺陷更加难以控制。一般涂布极片气泡形成主要由异物缩孔、环境空气引入导致;涂布极片气泡的产生直接影响锂离子电池制造的合格率,若不剔除则会影响后期电池性能。

发明内容

本发明目的在于针对上述缺陷,提供一种锂离子电池挤压式涂布极片气泡的控制方法,用于控制锂离子电池极板挤压式涂布过程中出现的极片气泡缺陷,以解决现有技术特别是在涂一种很薄的极片时气泡缺陷难以控制的不足。

本发明目的还在于提供上述锂离子电池挤压式涂布极片气泡的控制方法的专用设备。

本发明的技术方案在于:搅拌缸出料口连接过滤装置,过滤装置放置于容器上,容器内部装有导流装置,容器的出料口连接螺杆泵A进料口,螺杆泵A出料口连接中转罐的进料口,中转罐出料口连接螺杆泵B进料口,螺杆泵B出料口连接涂布机模头,涂布机模头出料口对应于涂布机钢棍进行涂布,模头循环口连接中转罐进料口;浆料从搅拌缸出料口流出,控制流速0.6±0.1

本发明用于锂离子电池挤压式涂布极片气泡控制方法的专用设备,包括一个搅拌缸,搅拌缸底部有出料管,出料管下部连接过滤装置,过滤装置放置在容器上部,其中容器内部安装有导流装置,容器的出料口连接螺杆泵A的进料口,螺杆泵A的出料口连接浆料中转罐进料口;浆料中转罐下部有出料口连接螺杆泵B的进料口,螺杆泵B的出料口连接涂布机模头进料口,涂布机模头的出料口与涂布机钢辊进料端对应,涂布机模头有循环口与浆料中转罐进料口连接;所述导流装置为一扇叶形螺旋导流装置,导流装置放置于容器中;扇叶厚度5±1mm,扇叶螺旋角度10°±1°,扇叶底部直径、外径比配套的容器内径小10±5 mm,导流装置可灵活拆卸。

本发明所述导流装置的扇叶为2至3层,呈螺旋状设置。

本发明用于锂离子电池挤压式涂布极片气泡控制方法的专用设备,所述过滤装置为容器高度20%±5%的圆筒;圆筒分上下两部分,圆筒上部分的直径等于配套使用的容器直径,圆筒下部分的直径小于配套使用的容器直径10±5mm,过滤网装于圆筒下部分,圆筒顶部有把手,过滤装置可灵活拆卸。

本发明用于锂离子电池挤压式涂布极片气泡控制方法的专用设备,所述容器为一圆柱形不锈钢桶,桶内径900±10mm,桶厚2±1mm,总高1500±10mm,内高1200±10mm;桶底有3根高280±10mm支柱,支柱为直径60±5mm实心圆柱;桶底中心接有出料口。

本发明可以在搅拌缸浆料出料管道中,根据需求还可添加除铁装置;

本发明可以在浆料上料过程中,在管道中根据需求添加除铁装置。

与现有技术相比,现有技术浆料在转移过程中喷溅产生大量气泡;在中转罐中抽真空短时间无法将浆料内部气泡除净,浪费大量工时;本发明使锂离子电池浆料中气泡缺陷的得到改进;浆料出料先通过过滤装置,滤掉气泡或杂质,通过导流装置控制,浆料顺扇叶螺旋向下,通过扇叶形倒流装置,由于扇叶底部直径比配套的容器内径小,浆料沿导流装置流至容器壁,再沿容器壁留下,避免了气泡的产生。浆料出料完成后转移至涂布工序,中转罐出料口连接螺杆泵将浆料上料至涂布机模头,涂布在极片上,极片包覆在涂布机钢辊上;可以使浆料出料、上料过程中空气的引入得到有效的控制,减少了涂布过程中的气泡缺陷不良;本发明使浆料在出料时通过过滤装置将气泡、颗粒滤除,通过导流避免浆料冲击产生气泡,螺杆泵可以将浆料稳定输送避免了气泡的引入,本发明可以将锂离子电池浆料在涂一种很薄的极片时产生的气泡缺陷得到有效控制,降低了制造过程的成本损耗,提升了极片的合格率,进而提升了锂离子电池制造的合格率。

为表明本发明的效果,经用本发明与现有技术涂布对比实验(见实验报告),结果表明:现有技术的生产方法涂布气泡不良率8.5%;本发明的生产方法(实验报告称为改进后的工艺)涂布气泡不良率0.11%;且有效提升合格率并缩短工时。

附图说明

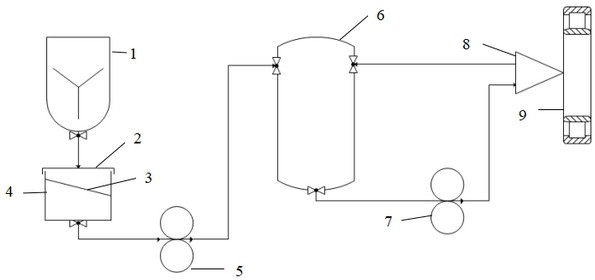

图1是本发明的连接结构示意图;

图2是本发明过滤装置的主视图;

图3是本发明过滤装置的俯视图;

图4是本发明导流装置的结构示意图;

图5是本发明容器的结构示意图;

附图中,1:搅拌缸 2:过滤装置 3:导流装置 4:容器 5:螺杆泵A 6:中转罐 7:螺杆泵B8:涂布机模头 9:涂布机钢辊。

具体实施方式

下面结合附图给出本发明的实施例,详细说明本发明的技术方案:

图1中,搅拌缸1底部有出料管,出料管下部连接过滤装置2,过滤装置2放置在容器4上部,其中容器4内部安装有导流装置3,容器4的出料口连接螺杆泵A5的进料口,螺杆泵A 5的出料口连接浆料中转罐6进料口;浆料中转罐6下部有出料口连接螺杆泵B7的进料口,螺杆泵B 7的出料口连接涂布机模头8进料口,涂布机模头8的出料口与涂布机钢辊9进料端对应,涂布机模头8有循环口与浆料中转罐6进料口连接。浆料从搅拌缸1出料口流出,所述的搅拌缸出料口孔径150mm,控制流量0.5

图2、图3中,过滤装置2为容器高度20%±5%的圆筒;圆筒分上下两部分,圆筒上部分的直径等于配套使用的容器直径,圆筒下部分的直径小于配套使用的容器直径10±5mm,过滤网装于圆筒下部分,圆筒顶部有把手,过滤装置可灵活拆卸。

图4中,导流装置3放置于容器中;所述导流装置的扇叶为2至3层,呈螺旋状设置。扇叶厚度5±1mm,扇叶螺旋角度10°±1°,扇叶底部直径、外径比配套的容器内径小10±5mm,导流装置可灵活拆卸。图中3-1为三根挂钩,与导流扇叶焊接在一起,可固定扇叶,并可稳定悬挂于容器顶部,起到固定作用;图中3-2为导流扇叶,浆料可沿导流扇叶螺旋向下流动,起到导流作用,也是此装置中的主要部分。

图5中,所述容器4为一圆柱形不锈钢桶,桶内径900±10mm,桶厚2±1mm,总高1500±10mm,内高1200±10mm;桶底有3根高280±10mm支柱,支柱为直径60±5mm实心圆柱;桶底中心接有出料口。

用本发明方法与现有技术的生产方法涂布对比实验,统计涂布气泡不良率,以模切工序CCD剔除气泡极片不良为准;涂布过程中不停机:结果表明:现有技术的生产方法出料时通过抽真空、浆料循环无法改善浆料气泡;用本发明方法出料可有效改善浆料气泡,且无需抽真空动作,有效提升合格率并缩短工时。具体实验情况如下:

配制一缸正极浆料,进行出料对比实验:

现有技术的生产方法出料:1、正极浆料搅拌结束后出半缸浆料;通过隔膜泵将浆料出至中转罐,中间连接200目滤芯;2、中转罐转移至涂布工序,中转罐抽真空-95KPa保压搅拌1h后通过隔膜泵连接至涂布机头进行涂布;3、统计涂布气泡不良率。

用本发明方法出料:1、按本发明的工艺流程进行管道连接;2、出剩余半缸浆料,浆料通过200筛网、导流装置进入不锈钢桶;3、通过螺杆泵A将不锈钢桶中的浆料输送至中转罐;4、中转罐连接螺杆泵B将浆料输送至涂布机模头开始涂布;5、统计涂布气泡不良率。

现有技术的生产方法出料时间为90分钟,用本发明方法出料时间为50分钟, 生产过程中现有技术的生产方法更换滤芯、筛网次数有3次,用本发明方法更换滤芯、筛网次数0次;现有技术的生产方法涂布气泡不良率8.5%;本发明的生产方法涂布气泡不良率0.11%。

- 锂离子电池挤压式涂布极片气泡控制方法及其专用设备

- 一种用于控制锂离子电池挤压式涂布极片气泡的设备