烷烃可溶的非茂金属预催化剂

文献发布时间:2023-06-19 11:02:01

技术领域

有机金属化合物、催化剂、合成和烯烃聚合。

在所述领域中或关于所述领域的公开和专利包括US20050182210A1;US5318935;US5506184;US5889128;US6255419B1;US6274684B1;US6534604B2;US6841631B2;US6894128B2;US6967184B2;US7163991B2;US7196032B2;US7276566B2;US7479529B2;US7566677B2;US7718566B2;US7754840B2;US7973112B2;和US9902790B2。US6967184B2提及HN5Zr(NMe

背景技术

我们描述与催化剂体系的转变复杂性和稳定性有关的一个或多个问题的解决方案,所述催化剂体系包含以下或由以下制备:茂金属(MCN)预催化剂、不可溶于烷烃的非茂金属预催化剂(“不可溶非MCN预催化剂”)、至少一种活化剂和载体材料(固体)。不可溶非MCN预催化剂(例如HN5Zr二苯甲基)制备双峰聚乙烯组合物的较高的分子量(HMW)聚乙烯组分。MCN预催化剂可溶于烷烃中,并且制备双峰聚乙烯组合物的较低的分子量(LMW)聚乙烯组分。催化剂体系以两部分配制。第一部分包含载体、烷烃溶剂、至少一个活化剂、所有不可溶非MCN预催化剂(例如HN5Zr二苯甲基)和一些MCN预催化剂的浆液。第二部分包含剩余的MCN预催化剂在(一种或多种)烷烃溶剂中的溶液,但是无不可溶非MCN预催化剂、活化剂或载体。

在“组合部分”进料方法中,第一和第二部分分别进料到管线内混合器中,其中进行混合以制备催化剂体系。将此新鲜的催化剂体系进料到单个聚合反应器中。组合部分进料方法具有一定的灵活性,以实现各种聚合速率并使得能够在单个聚合反应器中制备具有各种聚合物属性的各种双峰聚乙烯组合物。举例来说,可调节第二部分的进料流速以在第一部分中补充MCN预催化剂部分的作用(例如制备更多的LMW聚乙烯组分),或“修整”或调整第一部分的不可溶非MCN预催化剂(例如HN5Zr二苯甲基)的作用(例如提高LMW/HMW比),使得能够制备各种双峰聚乙烯组合物。因此,第二部分被称作“修整催化剂”。组合部分进料方法允许控制在制备双峰聚乙烯组合物的聚合反应的限制内,并且在LMW/HMW比的限制内变化,以便在单个聚合反应器中在各种双峰聚乙烯组合物之间转变。

第一部分有利地含有所有不可溶非MCN预催化剂、活化剂和一些MCN预催化剂,并且与期望量的第二部分(修整催化剂)预混合,以制备双峰催化剂体系,然后进入聚合反应器。这样做是为了在聚合反应器中制备所谓的HMW和LMW聚乙烯组分的反应器共混物,由此使HMW和LMW聚乙烯组分原位彼此紧密接触。此反应器共混物使得双峰聚乙烯组合物具有更好的混合的HMW和LMW聚乙烯组分,并且因此降低凝胶含量。如果不可溶非MCN预催化剂和活化剂以及MCN预催化剂和活化剂将分别进料到聚合反应器中,那么所得HMW和LMW聚乙烯组分将首先分别在反应器中制备,并且此后可能不能均匀地混合在一起。这可能使得比较双峰聚乙烯组合物不合期望地具有提高的凝胶含量,其中HMW聚乙烯组分的部分可能制备凝胶。比较双峰聚乙烯组合物的凝胶含量对于需要透明性的应用(如膜)和/或对于需要高强度的应用(如管道)而言可能太高。

不利的是,在组合部分进料方法中,HMW/LMW比不能为零或接近零,因为催化剂体系的第一部分含有MCN预催化剂和不可溶非MCN预催化剂(例如HN5Zr二苯甲基)两者,并且因此由此制备的双峰聚乙烯组合物总是含有一定量的LMW聚乙烯组分和HMW聚乙烯组分两者。

另外,在单个聚合反应器中,在不可溶非MCN预催化剂(例如HN5Zr二苯甲基)和不同预催化剂之间或在不同量的不可溶非MCN预催化剂之间的转变(“催化剂转变”)是复杂的。举例来说,从第一催化剂体系(缩写为LMW-CAT-1,不可溶非MCN预催化剂)转变成第二催化剂体系(缩写为LMW-CAT-2,不可溶非MCN预催化剂)是复杂的,其中LMW-CAT-1和LMW-CAT-2彼此不同并且与不可溶非MCN预催化剂不同。即使在第一和第二催化剂体系的第一部分中不可溶非MCN预催化剂相同,也必须更换第一催化剂体系的第一和第二部分以进行转变,因为第一和第二部分含有不再想要的LMW-CAT-1组分。

而且,某些不可溶非MCN预催化剂(例如HN5Zr二苯甲基)在与活化剂混合之后变得不稳定。有必要将催化剂体系的那些第一部分(含有不稳定/不可溶非MCN预催化剂)冷冻到约-10摄氏度(℃),进行其运输或储存。然后,当第二部分在管线内混合器中接触冷冻的第一部分时,第二部分可能需要重新配制以承受冷却“冲击”。或第一部分可能需要在进料到管线内混合器之前升温。

并且因为不可溶非MCN预催化剂(例如HN5Zr二苯甲基)不可溶于烷烃,所以它不适合用于在组合部分进料方法的第二部分(修整催化剂)中。

发明内容

一种式(1)化合物:

一种合成式(1)化合物的方法,其如下文所描述。

一种化合物(1)于烷烃溶剂中的溶液。

一种催化剂体系,其包含化合物(1)和活化剂或由其制备。

一种使烯烃单体聚合的方法,其用催化剂体系。

化合物(1)可与活化剂接触以制备催化剂,所述催化剂适用于使一种或多种烯烃单体聚合,以制备相应的聚烯烃。

附图说明

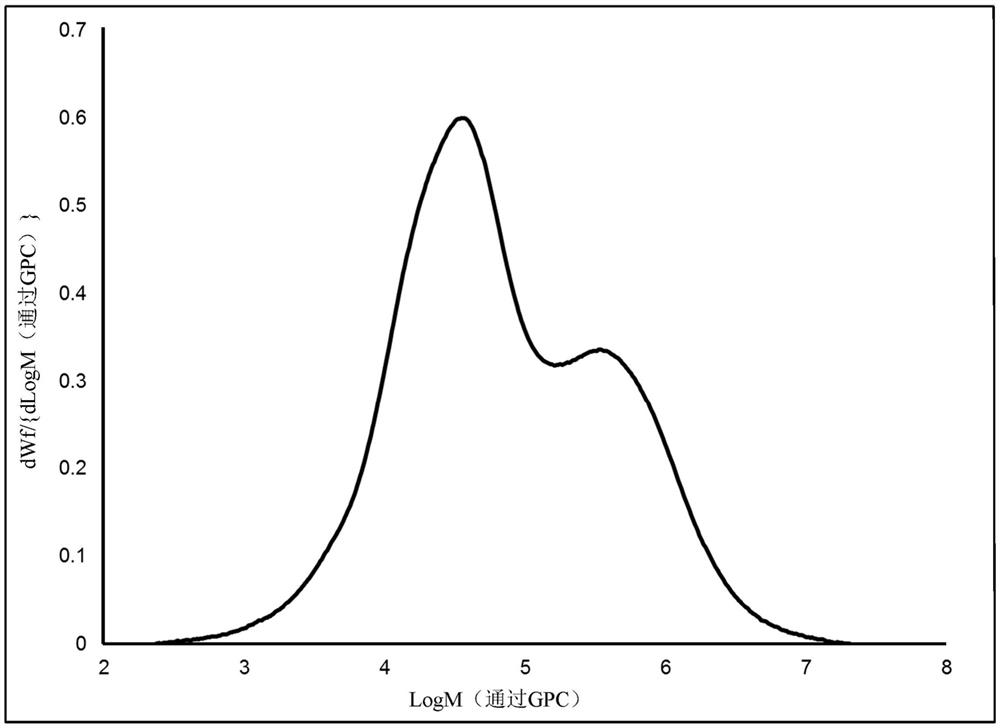

图1为根据根据实例9的预言的方法制备的预言的双峰聚乙烯组合物的预言的凝胶渗透色谱图(GPC)。

具体实施方式

发明内容、权利要求和摘要以引用的方式并入本文中。下文将某些实施例描述为带编号的方面,以便于交叉引用。本发明的实施例提供替代的非MCN预催化剂组合物,其具有两个不含硅的有机增溶基团。与HN5Zr二苯甲基相比,组合物有利地具有在烷烃中显著提高的溶解度和/或显著提高的催化剂起燃。

方面1.一种上文绘制的式(1)化合物,其中M为Zr或Hf,并且每个R独立地为甲基、未被取代的(C

每个季芳基烷基依次含有季烷基、亚苯基和(C

方面2.根据方面1所述的化合物,其中每个R独立地为式-(C(R

方面3.根据方面1或2所述的化合物,其中至少一个替代地每个R独立地为-CH

方面4.根据方面2或3所述的化合物,其中至少一个,替代地每个R为-CH

方面5.根据方面1所述的化合物,其中每个R独立地为甲基、未被取代的(C

方面6.根据方面1所述的化合物,其中两个R基团键合在一起以得到R'-R',其中R'-R'为未被取代或被取代的亚烷基,替代地被取代的(C

方面7.根据方面1所述的化合物,其中两个R基团键合在一起以得到R'-R',其中R'-R'为被取代的芳基亚烷基,替代地4-(未被取代的(C

方面8.根据方面1到7中任一项所述的化合物,其中M为Zr。在其它方面,M为Hf。

方面9.根据方面1到8中任一项所述的化合物,其特征在于,以化合物和己烷的总重量计,在含有至少60重量%正己烷(CH

方面10.一种式(1A)、(1B)、(1C)或(1D)化合物:

方面11.一种合成根据方面1到10中任一项所述的式(1)化合物的方法,所述方法包含在有效反应条件下在非质子性溶剂中,使式(2)化合物

方面12.根据方面11所述的方法,其还包含在有效反应条件下在非质子性溶剂中预先使式(3)化合物:

方面13.根据方面12所述的方法,其还包含在有效反应条件下在非质子性溶剂中,预先使式(4)化合物:

在随后描述的实例中,化合物(1A)到(1C)根据方面11所述的方法合成。化合物(1D)由化合物(4)直接合成。

方面14.一种根据方面1到10中任一项所述的化合物于烷烃中的溶液,其中所述溶液在25摄氏度和101千帕下为液体,并且以所述溶液的重量计,所述化合物于所述溶液中的浓度为至少0.10重量%。烷烃可为己烷、异戊烷、矿物油或其任何两种或更多种的组合。烷烃可为己烷和/或异戊烷,替代地己烷和/或矿物油,替代地异戊烷和/或矿物油。

方面15.一种催化剂体系,其包含根据方面1到10中任一项所述的化合物、活化剂、任选地烃溶剂和任选地载体材料,或由其制备。催化剂体系可为均相催化剂体系(一相)或非均相催化剂体系(二相)。活化剂可为烷基铝氧烷或三烷基铝化合物。在一些方面,催化剂体系包含载体材料,并且载体材料为未处理二氧化硅,替代地煅烧的未处理的二氧化硅,替代地疏水剂处理的二氧化硅,替代地煅烧并且疏水剂处理的二氧化硅。在一些方面,疏水剂为二氯二甲基硅烷。催化剂体系用作在溶液相、浆液相和气相聚合反应中的烯烃聚合催化剂体系,如可用于制备聚乙烯聚合物或聚丙烯聚合物。在一些方面,配制物不含Cr、Ti、Mg,或未被取代或被取代的环戊二烯基;替代地Cr、Ti和Mg;替代地未被取代或被取代的环戊二烯基。

方面16.根据方面15所述的催化剂体系,其还包含茂金属预催化剂,或所述茂金属预催化剂和活化剂的活化反应产物。随后描述这类茂金属预催化剂的实例。接触茂金属预催化剂的活化剂可与接触化合物(1)的活化剂相同,替代地不同。在一些方面,茂金属预催化剂或其活化产物还包含载体材料,所述载体材料可与用于化合物(1)的任选的载体材料相同或不同。

方面17.一种制备聚烯烃聚合物的方法,所述方法包含在有效聚合条件下在聚合反应器中使根据方面15或16所述的催化剂体系与选自以下的至少一种烯烃单体接触:乙烯、丙烯、(C

不希望受理论所束缚,据相信,季烃基、R赋予化合物(1)于烷烃中提高的溶解度。出于比较目的,可将提高的溶解度表征为使用下文描述的溶解度测试方法测量的化合物(1)于含有至少60重量%正己烷(CH

化合物(1)可在催化剂体系的第一部分(主催化剂)或第二部分(作为修整催化剂)中采用。化合物(1)适用于在背景技术中描述的组合部分进料方法。此外,化合物(1)可与活化剂组合,并且独立于进料到同一管线内混合器或聚合反应器的茂金属预催化剂和活化剂的组合,组合进料到管线内混合器或聚合反应器。这种所谓的“分开部分”进料方法有利地避免了在催化剂体系之间转变的上述转变复杂性,并使得能够在单个聚合反应器中的烯烃聚合过程操作更灵活。

化合物(1)在烷烃中具有足够的溶解度,使得它可在具有或不具有LMW预催化剂的情况下在催化剂体系中用作HMW预催化剂。化合物(1)于烷烃中提高的溶解度还使得能够在单个聚合反应器中更灵活的运行聚合工艺并且用于制备包含LMW和HMW聚乙烯组分的双峰聚乙烯组合物。

化合物(1)解决现有烷烃不可溶非MCN预催化剂的不稳定性问题,因为化合物(1)可以不含活化剂的烷烃中的溶液存储。

由化合物(1)和活化剂制备的催化剂体系比由HN5Zr二苯甲基和相同活化剂制备的比较催化剂体系起燃更快。并且化合物(1)还可制备具有与通过比较催化剂体系制备的聚乙烯的MWD相同的MWD的聚乙烯。由化合物(1)和活化剂制备的催化剂体系的更快起燃可有利地导致在含有再循环回路的气相聚合反应器中减少的分配器板结垢,由此具有活性催化剂的一些聚合物粒子被夹带回到它们可生长并且使分配器板结垢的反应器。催化剂体系的更快起燃的特征可为如根据稍后所述的起燃测试方法,使用1-辛烯作为单体在实验室中测量的达到最高温度的时间较短。

由化合物(1)和活化剂制备的催化剂体系使得能够制备具有较小比例的表征为随后所定义的“细粒”的粒子的聚乙烯树脂。有许多众所周知的原因,为什么细粒可在操作具有再循环管线和/或扩大的上区段的气相聚合反应器时引起问题,例如UnivationTechnologies有限责任公司的UNIPOL

由化合物(1)和活化剂制备的催化剂体系使得能够制备具有比通过由HN5Zr二苄基和相同活化剂制备的比较催化剂体系制备的聚乙烯树脂更大的粒径的聚乙烯树脂。通过本发明的催化剂体系制备的较大粒径的聚乙烯树脂可用于降低树脂的沉降堆积密度。具有更高比例的细粒的树脂可具有更高的沉降堆积密度,因为细粒的较小粒子可向下移动并且填充较大粒子之间的空间。如果沉降的堆积密度太高,那么树脂可能难以流化,导致局部过热并在反应器过程的某些区域(如,分配器板的边缘附近或产物排出系统中)形成树脂块。

可使用双峰催化剂体系制备聚乙烯树脂,其中化合物(1)的烷烃溶液用作修整催化剂(第二部分),并且所有MCN预催化剂、活化剂和剩余的化合物(1)的组合用作第一部分,与使用除其中负载的HN5Zr二苯甲基用作修整催化剂并且剩余的HN5Zr二苯甲基和相同MCN预催化剂用作第一部分之外相同双峰催化剂体系制备的聚乙烯树脂相比,所有组合部分进料方法可具有降低的凝胶含量。因为化合物(1)在含有至少60重量%正己烷的己烷中比HN5Zr二苯甲基显著更大的溶解度,所以化合物(1)在烷烃溶剂,如矿物油中具有比HN5Zr二苯甲基显著更大的溶解度。这意味着化合物(1)可在先前描述的“组合部分”进料方法中以烷烃溶液(例如通常于矿物油中的溶液)作为修整催化剂进料,由此它可与在管线内混合器中的第一部分的剩余的化合物(1)和所有的MCN预催化剂混合,以得到双峰催化剂体系,其可在不提高凝胶含量的情况下制备双峰聚乙烯组合物,并且解决先前的问题问题,发现出于上文所描述的原因,对于HN5Zr二苯甲基,凝胶含量提高。

在不受理论束缚的情况下,据相信,如果在式(1)比较预催化剂中,其中下标m将为0,且因此季烃基的季碳原子将直接键合到金属M,那么这类比较预催化剂的合成可能是困难的。替代地,如果在式(1)的比较预催化剂中,其中下标m将为4或更大,并且因此季烃基的季碳原子将通过附加碳原子与金属M间隔开,那么在金属M上更靠近本发明的季芳基烷基官能团的空间作用可消失。

化合物(1)

化合物(1)为分子式(C

在化合物(1)中,每个R独立地可为未被取代或被取代的式-C((R

在一些方面,化合物(1)选自:(i)化合物(1A);(ii)化合物(1B);(iii)化合物(1),其中每个R为2-叔丁基苯基甲基;(iv)化合物(1),其中每个R为3-叔丁基苯基甲基;(v)化合物(1),其中一个R为4-叔丁基苯基甲基并且另一个R为甲基;(vi)化合物(1),其中一个R为2,2-二甲基丙基(即,CH

化合物(1)包括溶剂化物和其无溶剂实施例。

通过用取代基置换未被取代烃的1到4个氢原子(即,独立选择的碳键合的氢原子,

在一些方面,每个未被取代的季烃基具有4到50个碳原子,替代地4到20个碳原子,替代地4到10个碳原子,替代地5到6个碳原子。

化合物(1)在用活化剂活化之后制备对于使一种或多种烯烃单体聚合有效的催化剂体系,由此制备聚烯烃聚合物。每个烯烃单体独立地选自乙烯、丙烯、(C

化合物(1)可与茂金属催化剂一起使用以制备用于制备双峰聚乙烯组合物的双峰催化剂体系。在一些方面,化合物(1)与茂金属预催化剂或催化剂、至少一种活化剂和任选地载体组合,以制备包含以下或由以下制备的催化剂体系:茂金属预催化剂、化合物(1)、至少一种活化剂和任选地载体(固体颗粒材料)。化合物(1)适用于制备双峰聚乙烯组合物的HMW聚乙烯组分。茂金属预催化剂适用于制备双峰聚乙烯组合物的LMW聚乙烯组分。通过使一种或多种烯烃单体聚合来制备双峰聚乙烯组合物。在一些方面,双峰聚乙烯组合物仅由乙烯制备;替代地由乙烯和一种(C

还考虑化合物(1)的衍生物,其中化合物(4)共价键合到载剂聚合物。在一个实施例中,在化合物(4)中的中间氮原子(键合到两个亚乙基)可键合到载剂聚合物。替代地,化合物(4)的五甲基环戊二烯基中的一个的甲基可被键合到载剂聚合物的亚烷基置换。配体结合的聚合物大体上描述于US5473202和US5770755中。

合成

在包括预先步骤的合成化合物(1)的方法中,非质子性溶剂可用于接触步骤中的任何一个或多个。非质子性溶剂独立地可为烃溶剂,如烷基芳烃(例如甲苯、二甲苯)、烷烃、氯化芳香族烃(例如氯苯)、氯化烷烃(例如二氯甲烷)、二烷基醚(例如二乙醚)或其任何两种或更多种的混合物。非质子性溶剂可为随后在合成实例中使用的那些中的任何一种。

在合成化合物(1)的方法中每个接触步骤独立地可在有效反应条件下进行。有效反应条件可包含用于操控空气敏感和/或湿气敏感试剂和反应物的技术,如Schlenk-line技术和惰性气体气氛(例如氮气、氦气或氩气)。有效反应条件还可包含足够的反应时间、足够的反应温度和足够的反应压力。每个反应温度可独立地为-78℃到120℃,替代地-30℃到30℃。每个反应压力独立地可为95到105kPa,替代地99到103kPa。可通过如核磁共振(NMR)光谱、质谱的分析方法监测任何特定反应步骤的进展,以确定有效地使预期产物的产率最大化的反应时间。替代地,每个反应时间可独立地为30分钟到48小时。

溶剂

“烃溶剂”意指由碳和氢原子,和任选地一种或多种卤素原子组成,并且不含碳-碳双键和碳-碳三键在25℃下的液体材料。烃溶剂可为烷烃、芳烃或烷基芳烃(即,芳基烷烃)。烃溶剂的实例为烷烃,如矿物油、戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷等,以及甲苯和二甲苯。在一个实施例中,烃溶剂为烷烃或烷烃的混合物,其中每种烷烃独立地具有5到20个碳原子,替代地5到12个碳原子,替代地5到10个碳原子。每种烷烃可独立地为非环状的或环状的。每种非环状烷烃可独立地为直链或分支链的。非环状烷烃可为戊烷、1-甲基丁烷(异戊烷)、己烷、1-甲基戊烷(异己烷)、庚烷、1-甲基己烷(异庚烷)、辛烷、壬烷、癸烷或其任何两种或更多种的混合物。环状烷烃可为环戊烷、环己烷、环庚烷、环辛烷、环壬烷、环癸烷、甲基环戊烷、甲基环己烷、二甲基环戊烷或其任意两种或更多种的混合物。合适的烷烃的附加实例包括Isopar-C、Isopar-E和矿物油,如白色矿物油。在一些方面,烃溶剂不含矿物油。烃溶剂可由一种或多种(C

催化剂体系

催化剂体系包含化合物(1)和活化剂的组合;替代地催化剂体系包含化合物(1)和活化剂的活化反应的活化反应产物。

催化剂体系可在有效活化条件下制备。有效活化条件可包含用于操控催化剂的技术,如管线内混合器、催化剂制备反应器和聚合反应器。活化可在惰性气体气氛(例如氮气、氦气或氩气)中进行。有效活化条件还可包含足够的活化时间和足够的活化温度。每个活化温度可独立地为20℃到800℃,替代地300℃到650℃。每个活化时间可独立地为10秒到2小时。

“活化剂”,也被称为助催化剂,为化合物或包含试剂的组合的组合物,其中化合物或组合物提高过渡金属化合物(例如化合物(1)或茂金属预催化剂)使不饱和单体(如烯烃,如乙烯或1-辛烯)低聚或聚合的速率。活化剂还可影响低聚物或聚合物(例如聚烯烃)的分子量、支化度、共聚单体含量或其它特性。过渡金属化合物(例如化合物(1)或茂金属预催化剂)可以足以允许配位或阳离子寡聚和或聚合的任何方式被活化用于寡聚和/或聚合催化。通常,活化剂含有铝和/或硼,替代地铝。合适的活化剂的实例为烷基铝氧烷和三烷基铝化合物。

铝氧烷(Aluminoxane)(也被称为铝氧烷(alumoxane))活化剂可用作用于包括化合物(1)或茂金属预催化剂的一种或多种预催化剂组合物的活化剂。一种或多种铝氧烷大体上为含有--Al(R)--O--亚基的低聚化合物,其中R为烷基;其被称作烷基铝氧烷(烷基铝氧烷)。烷基铝氧烷可为未改性的或改性的。烷基铝氧烷的实例包括甲基铝氧烷(MAO)、改性的甲基铝氧烷(MMAO)、乙基铝氧烷和异丁基铝氧烷。未改性的烷基铝氧烷和改性的烷基铝氧烷适用作用于预催化剂,如化合物(1)的活化剂。还可使用不同铝氧烷和/或不同改性的铝氧烷的混合物。关于另外的描述,参见美国专利第4,665,208号;第4,952,540号;第5,041,584号;第5,091,352号;第5,206,199号;第5,204,419号;第4,874,734号;第4,924,018号;第4,908,463号;第4,968,827号;第5,329,032号;第5,248,801号;第5,235,081号;第5,157,137号;第5,103,031号;以及EP 0 561 476;EP 0 279 586;EP 0 516 476;EP 0 594218;以及PCT公开WO 94/10180。

当活化剂为铝氧烷(改性或未改性的)时,基于在铝氧烷中Al金属原子的摩尔数与在预催化剂(例如化合物(1))中金属原子M(例如Zr或Hf)的摩尔数的摩尔比,可选择活化剂的最大量,以比前体摩尔过量5,000倍。可替代地或另外,活化剂与预催化剂-前体的最小量可为1:1摩尔比(Al/M)。

三烷基铝化合物可用作用于预催化剂(例如化合物(1)或茂金属预催化剂)的活化剂或用作清除剂,以在其启动之前从聚合反应器去除残余水。合适的烷基铝化合物的实例为三甲基铝、三乙基铝、三异丁基铝、三正己基铝和三正辛基铝。

催化剂体系可包括载体或载剂材料。载体材料为颗粒固体,其可为无孔、半多孔或多孔。载剂材料为多孔载体材料。载体材料的实例为滑石、无机氧化物、无机氯化物、沸石、粘土、树脂和其任何两种或更多种的混合物。合适的树脂的实例为聚苯乙烯、官能化或交联的有机载体,如聚苯乙烯二乙烯基苯聚烯烃。

无机氧化物载体材料包括第2、3、4、5、13或14族金属氧化物。优选的载体包括二氧化硅(其可以为脱水或不脱水)、烟雾状二氧化硅、氧化铝(参见例如PCT公开WO 99/60033)、二氧化硅-氧化铝和其混合物。其它适用的载体包括氧化镁、二氧化钛、氧化锆、氯化镁(美国专利第5,965,477号)、蒙脱石(EP 0 511 665)、页硅酸盐、沸石、滑石、粘土(美国专利第6,034,187号)等等。此外,可使用这些载体材料的组合,例如二氧化硅-铬、二氧化硅-氧化铝、二氧化硅-二氧化钛等。附加载体材料可包括EP 0 767 184(以引用的方式并入本文中)中描述的那些多孔丙烯酸聚合物。其它载体材料包括如PCT公开WO 99/47598中所公开的纳米复合材料;如PCT公开WO 99/48605中所公开的气凝胶;如美国专利第5,972,510号中所公开的球粒;以及如PCT公开WO 99/50311中所公开的聚合珠粒。

载体材料的表面积可在约10m

一种或多种化合物(1)和/或一种或多种活化剂,和任选地其它预催化剂(例如茂金属或齐格勒-纳塔(Ziegler-Natta)预催化剂)可沉积在一种或多种载体或载剂材料上、与其接触、气化、键合到其、并入其内、吸附或吸收在其中或上。这类负载的催化剂体系包含本发明催化剂(化合物(1)和活化剂),任选的其它催化剂(例如茂金属预催化剂或齐格勒-纳塔预催化剂和活化剂)以负载形式沉积在材料上,与其接触,或并入其内,吸附或吸收在其中或上。

化合物(1)和/或其它预催化剂可根据US5648310中描述的通用方法喷雾干燥。与化合物(1)一起使用的载体和任何其它预催化剂可如EP 0 802 203中的一般描述官能化,或如US5688880中描述选择至少一个取代基或离去基。

茂金属预催化剂可为US7873112B2第11栏第17行到第22栏第21行描述的茂金属催化剂组分中的任一种。在一些方面,茂金属预催化剂选自US7873112B2第18栏第51行到第22栏第5行提出的茂金属预催化剂物种。在一些方面,茂金属预催化剂选自双(η5到四甲基环戊二烯基)二氯化锆;双(η5-四甲基环戊二烯基)二甲基锆;双(η5-五甲基环戊二烯基)二氯化锆;双(η5-五甲基环戊二烯基)二甲基锆;(1,3-二甲基-4,5,6,7-四氢茚基)(1-甲基环戊二烯基)二甲基锆;双(1-甲基-3-正丁基环戊二烯基)二氯化锆;双(1-甲基-3-正丁基环戊二烯基)二甲基锆;双(正丙基环戊二烯基)二氯化铪;双(正丙基环戊二烯基)二甲基铪;双(正丁基环戊二烯基)二氯化锆;和双(正丁基环戊二烯基)二甲基锆。在一些方面,茂金属催化剂为活化剂和前述茂金属预催化剂中的任一种的活化反应的产物。

聚合反应器和方法

(一种或多种)烯烃单体的溶液相聚合和/或浆液相聚合为众所周知的。参见例如US8291115B2。

聚合方法的方面使用气相聚合(GPP)反应器,如搅拌床气相聚合反应器(SB-GPP反应器)或流化床气相聚合反应器(FB-GPP反应器),以制备聚烯烃聚合物。这类反应器和方法大体上为众所周知的。举例来说,FB-GPP反应器/方法可如US 3,709,853;US 4,003,712;US4,011,382;US 4,302,566;US 4,543,399;US 4,882,400;US 5,352,749;US 5,541,270;EP-A-0 802 202;以及比利时专利第839,380号中所描述。这些SB-GPP和FB-GPP聚合反应器和方法分别通过气态单体和稀释剂的连续流动而机械地搅拌或流化反应器内部的聚合介质。考虑的其它有用的反应器/方法包括串联或多级聚合工艺,如在US 5,627,242;US 5,665,818;US 5,677,375;EP-A-0 794 200;EP-B1-0 649 992;EP-A-0 802 202;以及EP-B-634421中所描述的。

聚合操作条件是可能影响GPP反应器中的聚合反应或由此制备的双峰乙烯-共-1-己烯共聚物组合物产物的组成或性质的任何变量或变量组合。变量可包括反应器设计和大小;化合物(1)组成和量;反应物组成和量;两种不同反应物的摩尔比;存在或不存在进料气体(如H

在操作聚合方法时,控制乙烯(“C

催化剂体系可以“干模式”或“湿模式”,替代地干模式、替代地湿模式进料到(一个或多个)聚合反应器中。干模式是干燥粉末或粒子。湿模式是于惰性液体(例如矿物油)中的悬浮液。

诱导冷凝剂(ICA)。适用于冷却(一或多个)气相聚合反应器中的材料的惰性液体。其使用为任选的。ICA可为(C

聚合条件还可包括一种或多种添加剂,例如链转移剂或促进剂。链转移剂是众所周知的,并且可为烷基金属,例如二乙基锌。促进剂是例如在US 4,988,783中已知的,并且可以包括氯仿、CFCl

在一个实施例中,所述方法使用中试规模流化床气相聚合反应器(中试反应器),所述反应器包含以下反应容器:含有双峰乙烯-共-1-己烯共聚物组合物粉末的流化床和设置于底封头(bottom head)上方的分配器板,并界定底部气体入口,并在反应容器顶部处具有扩大区段或气旋体系以减少可能从流化床逸出的树脂细粉的量。扩大区段限定气体出口。中试反应器进一步包含具有足够功率的压缩吹风机,以使周围气体从反应器容器顶部中的扩增区中的气体出口向下连续循环或环流出,到达并进入中试反应器的底部气体入口并通过分配器板和流化床。中试反应器进一步包含冷却系统以去除聚合热量,并且将流化床维持在目标温度下。在循环回路中通过在线气相色谱监测进料到中试反应器中的例如乙烯、α-烯烃(例如,1-己烯)和氢气的气体组成,以便维持界定聚合物性质并能够控制聚合物性质的特定浓度。催化剂体系可以浆液或干燥粉末形式从高压装置进料到中试反应器中,其中浆液经由注射泵进料并且干燥粉末经由计量盘进料。催化剂体系通常在其床高度的1/3以下进入流化床。中试反应器进一步包含称重流化床和用于响应于随着聚合反应的进行而增加的流化床重量来从反应容器中排放双峰乙烯-共-1-己烯共聚物组合物粉末的隔离端口(产物排放系统)的方式。

在一些实施例中,FB-GPP反应器是商业规模的反应器,例如可以从美国密歇根州米德兰市陶氏化学公司(The Dow Chemical Company,Midland,Michigan,USA)的子公司尤尼维讯科技有限责任公司(Univation Technologies,LLC)获得的UNIPOL

在一些方面,本文中的任何化合物、组合物、配制物、材料、混合物或反应产物可不含选自由以下组成的组的化学元素中的任何一种:H、Li、Be、B、C、N、O、F、Na、Mg、Al、Si、P、S、Cl、K、Ca、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、As、Se、Br、Rb、Sr、Y、Zr、Nb、Mo、Tc、Ru、Rh、Pd、Ag、Cd、In、Sn、Sb、Te、I、Cs、Ba、Hf、Ta、W、Re、Os、Ir、Pt、Au、Hg、Tl、Pb、Bi、镧系元素和锕系元素;其条件是化合物、组合物、配制物、材料、混合物或反应产物所需的化学元素(例如,锆化合物所需的Zr或聚乙烯所需的C和H或醇所需的C、H和O)不计数。

双峰。在频率分布中(仅)具有两个极大值。

关于聚合物组合物双峰意指聚合物组合物主要由较高分子量(HMW)组分和较低分子量(LMW)组分组成。双峰聚合物组合物包括后反应器共混物(其中LMW和HMW组分地分别在不同反应器中或在同一反应器中不同时间合成并且随后共混在一起,如通过熔融挤出)和反应器共混物(其中LMW和HMW组分在同一反应器中合成)。双峰共聚物组合物的特征可在于通过用于给出凝胶渗透色谱(GPC)图的y轴上的dW/dLog(MW)对x轴上的Log(MW)的曲线图中由其间可区分的局部最小值隔开的两个峰,其中Log(MW)和dW/dLog(MW)如本文所定义并且是通过本文所述的凝胶渗透色谱(GPC)测试方法进行测量。

关于催化剂体系的双峰意指含有两种不同催化剂的催化剂体系,所述两种不同催化剂用于催化相同聚合过程(例如,烯烃聚合)并产生双峰聚合物组合物。如果两种催化剂在以下特征中的至少一个方面彼此不同,那么它们是不同的:(a)它们的催化金属是不同的(Ti对Zr、Zr对Hf、Ti对Hf;非活化剂金属,例如Al);(b)一种催化剂具有与其催化金属共价键合的功能性配体,而另一种催化剂不含与其催化金属键合的功能性配体;(c)两种催化剂均具有与其催化金属共价键合的功能性配体,并且催化剂中的一种的功能性配体中至少一种的结构与另一种催化剂的一种或多种功能性配体中的每一种的结构不同(例如,环戊二烯基对丙基环戊二烯基或丁基环戊二烯基对((五甲基苯基酰氨基)乙基)-胺);以及(d)对于设置在载体材料上的催化剂,载体材料的组成不同。功能性配体不包括后文所定义的离去基团X。双峰催化剂体系的两种催化剂可以设置在相同载体材料上,或设置在相同载体材料的相同粒子上,或各自设置在相同载体材料的不同粒子上。就催化金属和配体而言的相同催化剂,其中其一部分设置在载体材料上并且其不同部分溶解在惰性溶剂中,所述不同部分本身并不构成双峰催化剂体系。

催化剂体系。预催化剂和活化剂(即,催化剂本身)和任选地一种或多种可相容伴随材料,如用于制备双峰聚合物的不同催化剂、用于传送催化剂的烃溶剂、用于减弱催化剂的反应性的改性剂化合物、催化剂设置在其上的载体材料、其中设置催化剂的载剂材料或其任何两种或更多种的组合,或其反应的反应产物的活化反应的反应产物。

主要由……组成(consisting essentially of/consist(s)essentially of等)。排除影响其所描述事物的基本和新颖特征的任何事物,但在其它方面允许其它任何事物的部分封闭式表达。在一些方面,任何一个,替代地每一个“包含(comprising/comprises)”可以分别由“主要由……组成(consisting essentially of/consists essentially of)”替换;替代地分别由“由……组成(consisting of/consists of)”替换。

由……组成(consisting of/consists of)。排除不由其修饰的限制特定地描述的任何事物的封闭式表达。在一些方面中,任何一个,替代地每一个表达“基本上由……组成(consisting essentially of/consists essentially of)”可以分别由表达“由……组成(consisting of/consists of)”替换。

干燥。一般来说,按总重量份计,水分含量为0到小于5百万分率。在聚合反应期间进料到一个或多个反应器中的材料是干燥的。

进料量。添加或“进料”到反应器中的反应物或试剂的量。在连续聚合操作中,每个进料可以独立地为连续的或间歇的。可以例如通过计量来测量量或“进料量”以在任何给定时间控制反应器中各种反应物和试剂的量和相对量。

进料管线。用于输送进料的管或管道结构。

较高分子量(HMW)组分。在GPC曲线图的y轴上dW/dLog(MW)对x轴上Log(MW)中,具有峰(即在较高分子量下)的大分子的子组。

烃基。通过从由C和H原子组成的烃化合物去除H原子形式上衍生一价基团。

亚烃基。通过从由C和H原子组成的烃化合物去除两个H原子形式上衍生的二价基团,其中两个H原子从烃化合物的不同碳原子去除。

惰性。一般来说,在本发明聚合反应中对其不(明显地)具反应性或不(明显地)对其造成干扰。应用于吹扫气体或乙烯进料的术语“惰性”意指以吹扫气体或乙烯进料的总重量份计分子氧气(O

较低分子量(LMW)组分。在GPC曲线图的y轴上dW/dLog(MW)对x轴上Log(MW)中,具有峰(即在较低分子量下)的大分子的子组。

茂金属催化剂。含有环戊二烯基配体-金属络合物并增强烯烃聚合反应速率的均质或异质材料。实质上单位点或双位点。每种金属是过渡金属Ti、Zr或Hf。每个环戊二烯基配体独立地为未被取代的环戊二烯基或被烃基取代的环戊二烯基。在一些方面中,茂金属催化剂具有两个环戊二烯基配体,并且环戊烯基配体中的至少一个,替代地两个独立地为被烃基取代的环戊二烯基。每个被烃基取代的环戊二烯基可以独立地具有1、2、3、4或5个烃基取代基。每个烃基取代基可独立地为(C

多峰。在频率分布中具有两个或更多个极大值。

齐格勒-纳塔催化剂。增强烯烃聚合反应速率并通过使例如负载于氯化镁载体上的卤化钛的无机钛化合物与活化剂接触而制备的异质材料。

替代地,在不同的实施例之前。ASTM意指标准化组织,美国宾夕法尼亚州西康舍霍肯的ASTM国际(ASTM International,West Conshohocken,Pennsylvania,USA)。任何比较实例仅用于说明目的并且不应是现有技术。不含或缺少意指完全不存在;替代地不可检测。除非另外定义,否则本文所使用的术语具有其IUPAC含义。举例来说,参见《化学术语总目录(Compendium of Chemical Terminology)》。金皮书,2.3.3版,2014年2月24日。IUPAC是国际理论与应用化学联合会(International Union of Pure and Applied Chemistry)(美国北卡罗来纳州三角研究园的IUPAC秘书处(IUPAC Secretariat,Research TrianglePark,North Carolina,USA))。元素周期表是2018年5月1日的IUPAC版本。可赋予选择权,不是必要的。操作性意指在功能上能够或有效。“任选的(地)”意指不存在(或不包括),替代地存在(或包括)。可以使用标准测试方法和条件测量特性。范围包括端点、子范围和其中包含的整值和/或分数值,不包括分数值的整数范围除外。室温:23℃±1℃。“HN5”不为五唑。

实例

异烷烃流体:来自埃克森美孚(ExxonMobil)的ISOPAR-C。

矿物油:来自索恩本(Sonneborn)的HYDROBRITE 380PO白色矿物油。

制备1A:制备包含在己烷/矿物油中的喷雾干燥的甲基铝氧烷/处理的烟雾状二氧化硅(sdMAO)的活化剂配制物。将1.6kg处理的烟雾状二氧化硅(CABOSIL TS-610)于16.8kg的甲苯中浆化,然后添加10wt%溶液(11.6kg)MAO于甲苯中,以得到混合物。使用设定在160℃下并且出口温度在70℃到80℃下的喷雾干燥器,将混合物引入喷雾干燥器的雾化装置,以产生混合物的液滴,其然后与热氮气物流接触以从混合物蒸发液体,以得到粉末。在旋风分离器中将粉末与气体混合物分离,并将分离的粉末排入容器中,以得到呈细粉的sdMAO。

制备1B:制备制备1A的活化剂配制物的浆液。将制备1A的sdMAO粉末于10wt%正己烷和78wt%矿物油的混合物中浆化,以得到具有12wt%sdMAO/处理的烟雾状二氧化硅固体于己烷/矿物油中的活化剂配制物。

制备2:制备喷雾干燥的茂金属与活化剂配制物。重复制备1A和1B,不同在于通过以下来制备活化剂配制物:将1.5kg处理的烟雾状二氧化硅(CABOSIL TS-610)于16.8kg的甲苯中浆化,随后以足以提供每克固体40毫摩尔Zr的负载的量添加MAO于甲苯中的10wt%溶液(11.1kg)和(MeCp)(1,3-二甲基-4,5,6,7-四氢茚基)ZrMe

制备3:合成化合物(4){(HN(CH2CH2NHC6(CH3)5)2)}。重复US6967184B2第33栏第53行到第34栏第9行的程序2,以得到如上文绘制的化合物(4)。

制备4:合成4-叔丁基苄基氯化镁。在具有冰箱部件的手套箱中在氮气气氛下,向第一烘箱干燥的120mL玻璃瓶装入三个小的PTFE涂覆的磁力搅拌棒和1.33g(54.7mmol)的镁屑。用衬有PTFE的盖子密封瓶,并且将内容物剧烈搅拌40小时。PTFE为聚(四氟乙烯)。然后添加40mL无水脱气二乙醚。将瓶在手套箱冰箱中放置15分钟,以将瓶的内容物冷却到-30℃。在第二烘箱干燥的120mL玻璃瓶中,制备4-(1,1,-二甲基乙基)苯甲基氯(2.0g,10.9mmol)于60mL无水脱气二乙醚中的溶液。用衬有PTFE的盖子密封瓶,并且将第二玻璃瓶放置在手套箱冰箱中15分钟,以将其内容物冷却到-30℃。将第二瓶的溶液添加到加料漏斗,并且在45分钟内将加料漏斗的内容物逐滴添加到第一玻璃瓶中的内容物。使用10mL二乙醚将加料漏斗的剩余内容物冲洗到第一玻璃瓶的反应混合物中。搅拌所得混合物,并且使其达到室温2.5小时。通过PTFE玻璃料将混合物过滤到干净的小瓶中,以得到4-叔丁基苄基氯化镁于二乙醚中的溶液。用碘/LiCl滴定滤液的一部分,以确定4-叔丁基苄基镁氯化物在溶液中的浓度。

制备5:合成3-正丁基苄醇。在手套箱中在氮气气氛下,向烘箱干燥的圆底烧瓶装入PTFE涂覆的磁力搅拌棒,并向回流冷凝器装入3-正丁基苯甲酸(2.0g,11.2mmol)和10ml干燥脱气THF。添加硼烷于四氢呋喃中的溶液(22.4mL,22.4mmol),将回流冷凝器附接到烧瓶,并且将混合物加热回流4小时。从手套箱取出烧瓶,并在氮气气氛下放置在Schlenkline上,然后在冰浴中冷却到0℃。缓慢添加5mL乙醇,然后将所得混合物倒入30mL水中,并且用三份,每份30mL的二乙醚萃取。合并并用无水硫酸镁干燥乙醚萃取液,通过硅藻土过滤,在减压下浓缩,以得到浅橙色油。将油溶解在最少量的己烷中,然后将溶液通过硅胶塞,用乙酸乙酯和己烷的1:1体积/体积(v/v)混合物洗脱。在减压下浓缩滤液,以获得呈浅橙色油的3-正丁基苄醇。

制备6:合成3-正丁基苄基氯。在Schlenk line上在氮气气氛下,向100mL圆底烧瓶装入在制备5中制备的3-正丁基苄醇(1.57g,9.6mmol),并且添加12mL干燥脱气二氯甲烷。在冰浴中将烧瓶冷却到0℃,并且添加0.1mL三乙胺(0.8mmol),并且经由注射器缓慢添加亚硫酰氯(1.39mL,19.1mmol)。在氮气气氛下搅拌混合物,并且使其在22小时内达到室温。将混合物小心倾入50mL冰水,并且用三份,每份30mL二氯甲烷萃取。用两份,每份50mL碳酸氢钠饱和水溶液和两份,每份50mL氯化钠饱和水溶液洗涤合并的二氯甲烷层,然后用硫酸镁干燥并且在减压下浓缩。获得呈浅黄色液体的3-正丁基苄基氯。

制备7:合成3-正丁基苄基氯化镁。在具有冰箱部件的手套箱中在气氮气氛下,向第一烘箱干燥的40mL玻璃小瓶装入三个小的PTFE涂覆的磁力搅拌棒和330mg(13.7mmol)镁屑。用衬有PTFE的隔膜盖子密封小瓶,并且将内容物剧烈搅拌40小时。然后添加10mL无水脱气二乙醚。将瓶放置在手套箱冰箱中15分钟,以将瓶的内容物冷却到-30℃。在第二烘箱干燥的40mL玻璃小瓶中,制备制备6的3-(正丁基)苯甲基氯(0.5g,10.9mmol)于15mL无水脱气二乙醚中的溶液。用衬有PTFE的隔膜盖子密封瓶,并且将第二玻璃瓶放置在手套箱冰箱中15分钟,以将其内容物冷却到-30℃。将第二瓶的溶液添加到加料漏斗,并且在10分钟内将加料漏斗的内容物逐滴添加到第一玻璃瓶中的内容物。使用2mL二乙醚将加料漏斗的剩余内容物冲洗到第一玻璃瓶的反应混合物中。搅拌所得混合物,并且使其达到室温1.5小时。通过PTFE玻璃料将混合物过滤到干净的小瓶中,以得到3-正丁基苄基氯化镁于二乙醚中的溶液。用碘/LiCl滴定滤液的一部分,以确定3-正丁基苄基镁氯化物在溶液中的浓度。

制备8:合成四(3-甲基苯甲基)锆。在具有冰箱部件的手套箱中在氮气气氛下,向40mL烘箱干燥的小瓶装入PTFE涂覆的搅拌棒与氯化锆(IV)(0.25g,0.6mmol)和10mL甲苯。用衬有PTFE隔膜的盖子密封小瓶,并且将小瓶放置在手套箱冰箱中15分钟,以将瓶的内容物冷却到-30℃。缓慢添加制备7的3-甲基苄基氯化镁(7.35mL,2.6mmol)的溶液,然后用铝箔覆盖小瓶,并且搅拌混合物,同时使其在暗处达到室温16小时。添加15mL二乙醚,并且通过硅藻土过滤混合物,然后将混合物浓缩到约2mL的体积。添加一份10mL戊烷,并且将小瓶放置在手套箱冰箱中过夜。通过过滤收集所得黄色沉淀物,然后在5mL己烷中研制所得固体,并且在真空下干燥三次以去除剩余THF。将5mL甲苯添加到所得固体,并且通过0.45μMPTFE针筒过滤器过滤。在减压下浓缩滤液,然后在5mL己烷中研制并且在真空下干燥三次。添加5mL戊烷,并且将小瓶放置在手套箱冰箱中72小时。通过硅藻土过滤混合物并且用10mL己烷洗涤滤饼。在减压下浓缩滤液,以得到呈黄棕色油的四(3-甲基苯甲基)锆。

双峰性测试方法:通过绘制y轴上的dWf/dLogM(质量检测器响应)对x轴上的LogM以获得含有LMW聚乙烯组分峰和HMW聚乙烯组分峰的局部最大log(MW)值的GPC色谱图曲线,并观察LMW聚乙烯组分峰与HMW聚乙烯组分峰之间存在或不存在局部最小值,从而判定存在或不存在已解析的双峰性。dWf是重量分数的变化,dLogM也称为dLog(MW)并且是分子量的对数变化,并且LogM也称为Log(MW)并且是分子量的对数。

去卷积测试方法:将使用双峰性测试方法获得的色谱图分成九(9)个舒尔茨-弗洛里分子量分布(Schulz-Flory molecular weight distribution)。此类去卷积方法描述于US 6,534,604中。将四个最低MW分布分配给LMW聚乙烯组分并且将五个最高MW分布分配给HMW聚乙烯组分。通过已知的聚集舒尔茨-弗洛里MW分布的数学处理,通过使用LMW聚乙烯组分和HMW聚乙烯组分的重量分数(Wf)以及相应的数均分子量(M

根据ASTM D792-13,利用位移的塑料密度和比重(相对密度)的标准测试方法(Standard Test Methods for Density and Specific Gravity(Relative Density)ofPlastics by Displacement),方法B(用于测试除水之外的液体(例如,液体2-丙醇)中的固体塑料)测量密度。报告结果以克/立方厘米(g/cm

凝胶渗透色谱(GPC)测试方法:重均分子量测试方法:使用在高温凝胶渗透色谱仪(HTGPC,聚合物实验室(Polymer Laboratories))上获得的色谱图测量M

高负荷熔融指数(HLMI)I

起燃测试方法:在手套箱中在氮气气氛下,向40mL玻璃小瓶中装入PTFE涂覆的磁力搅拌棒和0.16g制备1A的喷雾干燥的甲基铝氧烷粉末。向装入的小瓶中添加11mL的1-辛烯,并且然后将小瓶插入安装在磁力搅拌板上的绝缘套管中,在大约每分钟300转(rpm)下转动。向绝缘的小瓶添加8微摩尔(μmol)预催化剂(例如化合物(1)或HN5Zr二苯甲基)。用橡胶隔膜盖上小瓶。将热电偶探针通过橡胶隔膜插入小瓶中,使得热电偶探针的尖端低于液位。以5秒间隔记录内容物的温度,持续到达到最高温度为止。将温度和时间数据下载到电子表格中,并且绘制热动力学曲线以进行分析。

起燃测试方法可适用于鉴定有机金属预催化剂和硼酸盐活化剂;评估齐格勒-纳塔、分子催化剂或预聚合催化剂的老化;表征在多孔二氧化硅上化学吸附的未负载的甲基铝氧烷和甲基铝氧烷;评估催化剂毒物的影响;测量有机金属预催化剂上离去基团修饰的活化动力学;测量可逆配位化合物对分子和齐格勒-纳塔催化剂动力学特性的影响;筛选新催化剂、活化剂、助催化剂、催化剂改性剂、活化剂改性剂、清除剂、链转移剂或链梭移剂的活性;评估污染物在催化剂中的影响;表征齐格勒-纳塔催化剂;和评估烯烃单体的纯度。

熔融指数I

熔融流动比MFR5:(“I

溶解度测试方法:在室温和环境压力下,向20mL小瓶添加已知质量的测试预催化剂(例如化合物(1))和已知体积的含有至少60重量%正己烷的己烷。添加PTFE涂覆的磁力搅拌棒,并且使混合物搅拌1小时,然后将小瓶从搅拌板取下,并且然后使混合物放置过夜。第二天,通过0.4μm PTFE针筒过滤器将悬浮液过滤到去皮的小瓶中,得到已知质量的上清液,并且在减压下去处己烷,留下可测量质量的式(1)化合物,从其计算溶解度wt%。

比较实例1(CE1):[N'-(2,3,4,5,6-五甲基苯基)-N-[2-(2,3,4,5,6-五甲基苯基)氨基-κN]乙基]-1,2-乙烷-二胺合(2-)κN,κN']二氯化锆(本文缩写为“HN5Zr二氯化物”)的合成在US6967184B2中描述。根据起燃测试方法测量起燃性能。随后在表1中报告达到最高温度结果的时间。

比较实例2(CE2):双(苯基甲基)[N'-(2,3,4,5,6-五甲基苯基)-N-[2-(2,3,4,5,6-五甲基苯基)氨基-κN]乙基]-1,2-乙烷-二胺合(2-)κN,κN']锆(本文缩写为“HN5Zr二苯甲基”)的合成可通过在无水四氢呋喃中使CE1的HN5Zr二氯化物与两摩尔当量的苯甲基氯化镁反应完成。根据起燃测试方法测量起燃性能并且根据溶解度测试方法测量。随后在表1中报告溶解度和达到最高温度结果的时间。

发明实例1(IE1):由根据制备3制备的化合物(4)合成化合物(3a)(化合物(3),其中每个R

(4)

发明实例2(IE2):由化合物(3a)合成化合物(2a)(化合物(2),其中M为Zr并且每个X为Cl)

发明实例3(IE3):由化合物(2a)合成化合物(1A)(化合物(1),其中M为Zr并且每个R为CH

发明实例4(IE4)(预言的):制备化合物(1A)(化合物(1),其中M为Zr并且每个R为CH

发明实例5(IE5)(预言的):制备化合物(1A)于烷烃中的预催化剂配制物。向106升(L)容量圆筒装入IE4的化合物(1A)的三种溶液。向圆筒添加11.3千克(kg)高纯度异戊烷,以得到化合物(1A)于己烷/异戊烷混合物中的0.10wt%溶液的预催化剂配制物。化合物(1A)的预催化剂配制物不需要冷冻,但是可在25℃下运输或存储。

发明实例6(IE6)(预言的):由化合物(1A)和活化剂制备单峰催化剂体系。分别通过催化剂注射管进料制备1B的活化剂配制物并且通过不同催化剂注射管进料IE5的新制备的预催化剂体系到管线内混合器中,其中彼此接触以得到单峰催化剂体系,其然后通过注射管流动到反应器中。

发明实例7(IE7)(预言的):制备包含由化合物(1A)制备的非茂金属催化剂和由(MeCp)(1,3-二甲基-4,5,6,7-四氢茚基)ZrMe

发明实例8(IE8)(预言的):使用由化合物(1A)制备的单峰催化剂体系使乙烯和1-己烯共聚以制备单峰聚(乙烯-共-1-己烯)共聚物。对于每次运行,使用内径为0.35m,床高为2.3m的气相流化床反应器以及主要由聚合物细粒构成的流化床。使流化气体以每秒0.51米/秒(m/s)到0.58m/s的速度传递通过床。从反应器的顶部排出流化气体,并使排出的气体传递通过具有再循环气体压缩机和热交换器的再循环气体管线,然后再使其重新进入分配格栅下方的反应器中。通过连续调节用于温度控制的冷却水的温度和/或流速,将流化床温度保持在105℃的恒定值。将乙烯、氮气和氢气以及1-己烯共聚单体的气态进料物流引入再循环气体管线中。在2410千帕规格(kPa规格)的总压力下操作反应器。将反应器排气到喇叭口以控制总压力。调节乙烯、氮气、氢气和1-己烯的个别流动速率以维持气体组成目标。将乙烯分压设定在1.52兆帕斯卡(MPa)下。将1-己烯/乙烯(C

发明实例9(IE9)(预言的):使用由化合物(1A)和茂金属制备的双峰催化剂体系使乙烯和1-己烯共聚,以制备双峰聚(乙烯-共-1-己烯)共聚物。重复IE8的聚合程序,不同在于代替进料IE6的单峰催化剂体系,将IE7的双峰催化剂体系进料到反应器中。调节化合物(1A)进料与喷雾干燥的茂金属浆液的比,以将在反应器中的双峰聚(乙烯-共-1-己烯)共聚物的高负载熔融指数(I21)调节到大约6g/10分钟。将C6/C2摩尔比提高到0.0060,以降低双峰聚(乙烯-共-1-己烯)共聚物的密度。将喷雾干燥的茂金属浆液和化合物(1A)溶液的进料速率调节在足以维持约13到16kg/小时的双峰聚(乙烯-共-1-己烯)共聚物的生产速率。生产的双峰聚(乙烯-共-1-己烯)共聚物为双峰的,I

发明实例10(IE10):由化合物(2a)合成化合物(1B)(化合物(1),其中M为Zr,并且每个R为CH

发明实例11(IE11):由(2a)化合物合成化合物(1C)(化合物(1),其中M为Zr,并且每个R为CH

发明实例12(IE12):由化合物(4)合成化合物(1D)(化合物(1D),其中M为Zr并且每个R为CH

比较实例3(CE3):使用用在具有疏水性烟雾状二氧化硅和MAO的喷雾干燥的配制物中的CE2的HN5Zr二苯甲基制备的比较单峰催化剂体系使乙烯和1-己烯共聚,以制备比较单峰聚(乙烯-共-1-己烯)共聚物。重复IE8的程序,不同在于使用比较单峰催化剂体系代替IE6的单峰催化剂体系。比较聚(乙烯-共-1-己烯)共聚物表征为单峰分子量分布,高负载熔融指数(HLMI或I

表1:在含有至少60wt%正己烷的己烷中的溶解度和在1-辛烯的聚合中的起燃性能。

根据溶解度测试方法测量的化合物(1A)的溶解度为在含有至少60重量%正己烷的己烷中至少2.3重量%。不可预测地,化合物(1A)在己烷中的溶解度比HN5Zr二苯甲基(CE2)在己烷中的溶解度大76倍。

在起燃测试方法中,化合物(1A)达到最高温度的时间为0.8分钟。不可预测地,化合物(1A)达到最高温度的时间比HN5Zr二氯化物(CE1)好6倍,并且比HN5Zr二苯甲基(CE2)好99倍。

表1中,化合物(1)在烷烃中的溶解度显著提高,这使得降低能够催化剂体系之间转变的复杂性,并且起燃性能显著高于比较预催化剂HN5Zr二苯甲基,这可降低在气相聚合反应器中的分配器板结垢。因此,化合物(1)解决先前非MCN预催化剂的前述问题。

表2:CE3的树脂平均粒径和粒径分布以及IE8和IE9的预期值。

在表2中,APS(mm)为以毫米为单位的平均粒径。IE8的预言的本发明单峰聚(乙烯-共-1-己烯)共聚物的粒子的预期的平均粒径大于CE3的比较单峰聚(乙烯-共-1-己烯)共聚物的测量的APS。

底部承接盘收集传递通过0.074mm(200目)筛网的任何粒子。细粒百分比等于0.074mm(200目)筛网捕集的粒子的wt%加传递通过0.074mm(200目)筛网的粒子的wt%的总和,并且收集在底部承接盘中。在表2中,CE3的比较单峰聚(乙烯-共-1-己烯)共聚物的测量的细粒百分比大于IE8的预言的本发明单峰聚(乙烯-共-1-己烯)共聚物的预期的细粒百分比。

- 烷烃可溶的非茂金属预催化剂

- 使用烷烃可溶性非茂金属预催化剂进行烯烃聚合的方法