模具修复机床所用的修整头

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及机械加工领域,具体涉及模具修复机床所用的修整头。

背景技术

模具在现代工业中具有极其重要的作用,模具的质量直接决定产品的质量。我国模具产 业近些年来飞速发展,已经跻身世界前三大模具生产国,但我国的模具产业与国外先进模具 生产水平相比还存在较大差距,主要表现在制造周期长、制造精度低、模具寿命短等方面, 其中模具寿命短的问题尤为突出,直接导致了资源浪费和生产成本的上升,因此,对失效模 具进行修复再利用,延长模具的使用时间,从而挽回生产中的不必要的损失,将会大大推动 工业和国民经济的发展,具有显著的经济效益和社会意义。

发明内容

为解决现有技术的不足,本发明的目的在于提供模具修复机床所用的修整头,其结构新 颖,使用方便。

本发明采取的技术方案为:模具修复机床所用的修整头,以下称修整头机构,包括外壳、 蜗轮、中心齿轮、内齿圈、行星齿轮、行星架、电机、卡紧件、打磨头、移动轴、高频电磁感应线圈、热变形件、螺纹轴、链条、第一链轮、第二链轮、手轮、蜗杆,其特征在于:外 壳是支撑主体,电机通过卡紧件驱动打磨头的旋转,实现对模具表面的修整,手动进给时可 通过转动手轮并经由蜗轮、中心齿轮、内齿圈、行星齿轮、行星架、移动轴、螺纹轴、链条、 第一链轮、第二链轮、蜗杆构成的定轴轮系,实现打磨头的进给和后退,手动进给时打磨头 的移动速度较快,热应力进给时可向右推动进给滑块,通过高频电磁感应线圈对热变形件进 行加热,依据热胀冷缩的原理实现打磨头的微量进给,空行程时可采用手动进给,缩短打磨头移动时间,对模具表面进行修整时可采用热应力进给,提高模具表面加工质量。

作为优选,外壳右端设有四个导条,上侧设有进给刻度和进给滑块,左端设有螺纹孔, 中心齿轮安装于外壳内部并通过两个轴承与外壳构成转动副,蜗轮同轴安装于中心齿轮左端, 并通过一个圆螺母实现两者的紧固连接,蜗杆竖直安装于外壳内部并构成转动副,蜗杆与蜗 轮啮合构成蜗轮蜗杆传动结构,第二链轮同轴紧固安装于蜗杆上端,手轮安装于外壳上侧并 构成转动副,第一链轮与手轮下端同轴紧固连接,第一链轮与第二链轮之间安装有链条。

作为优选,内齿圈固定安装于外壳内部,行星架安装于外壳内部,并通过两个轴承与外 壳构成转动副,行星架左端周向均布设有三个短轴,每个短轴上均转动安装有一个行星齿轮, 三个行星齿轮安装于中心齿轮和内齿圈之间,并与后两者均构成齿轮啮合关系,行星架右端 设有内螺纹结构,螺纹轴外侧面设有四个导槽和外螺纹结构,四个导槽分别与外壳右端的四 个导条配合安装,使螺纹轴与外壳构成移动副,螺纹轴外侧面的外螺纹结构与行星架右端的 内螺纹结构配合安装构成螺纹副,则行星架顺时针转动时,螺纹轴可实现向右移动。

作为优选,螺纹轴右端设有内花键,移动轴左端设有的外花键与内花键配合安装,使移 动轴与螺纹轴构成移动副,热变形件同轴安装于螺纹轴内部,其左端与螺纹轴内部左端通过 一个螺母实现紧固连接,热变形件右端与移动轴通过螺纹实现紧固连接,高频电磁感应线圈 安装于热变形件与螺纹轴之间,用于对热变形件进行加热;打磨头通过卡紧件与电机输出轴 紧固连接,电机固定安装于移动轴右端。

电机可驱动打磨头旋转,从而实现对模具表面的修整。

卡紧件可将打磨头与电机输出轴紧固连接,拧松卡紧件后可将打磨头取下并根据模具材 质和表面特性更换其他种类的打磨头。

空行程时可采用手动进给:顺时针转动手轮则第一链轮通过链条驱动第二链轮和蜗杆顺 时针转动,蜗杆驱动蜗轮和中心齿轮顺时针转动,中心齿轮通过三个行星齿轮驱动行星架顺 时针转动,则行星架通过螺纹副驱动螺纹轴向右移动,实现空行程时打磨头的手动进给;逆 时针转动手轮可实现打磨头的后退。

对模具表面进行修整时可采用热应力进给:向右滑动进给滑块,则高频电磁感应线圈通 电,依据电磁感应加热原理实现对热变形件加热,使其温度升高从而依据热胀冷缩的物理性 质实现热变形件的伸长,从而使打磨头微量进给,实现对模具表面的修整;依据热效应实现 的微量进给精度可达微米级,具有极高的精度,可满足对高精度模具表面的修整。

对热变形件的温度和伸长量进行标定后,进给滑块在进给刻度上所指示的刻度可使高频 电磁感应线圈将热变形件加热到相应的温度,从而实现进给滑块对热应力进给量的控制。

本发明的有益效果:

①修整头机构具有手动进给和热应力进给两种进给方式,空行程时采用手动进给,可缩 短打磨头移动时间,对模具表面进行修整时采用热应力进给,可提高模具表面加工质量;

②利用热变形件的热效应所实现的微量进给精度可达微米级,具有极高的精度,可满足 对高精度模具表面的修整;

③热效应进给的进给量可由进给滑块在进给刻度上指示,直观清晰,操作方便;

④修整头机构内部采用了蜗轮蜗杆的传动结构,不仅传动平稳,还具有自锁功能,使模 具表面对打磨头的反作用力不会使螺纹轴向左移动,从而不会影响热应力进给时打磨头对模 具表面的加工质量。

附图说明

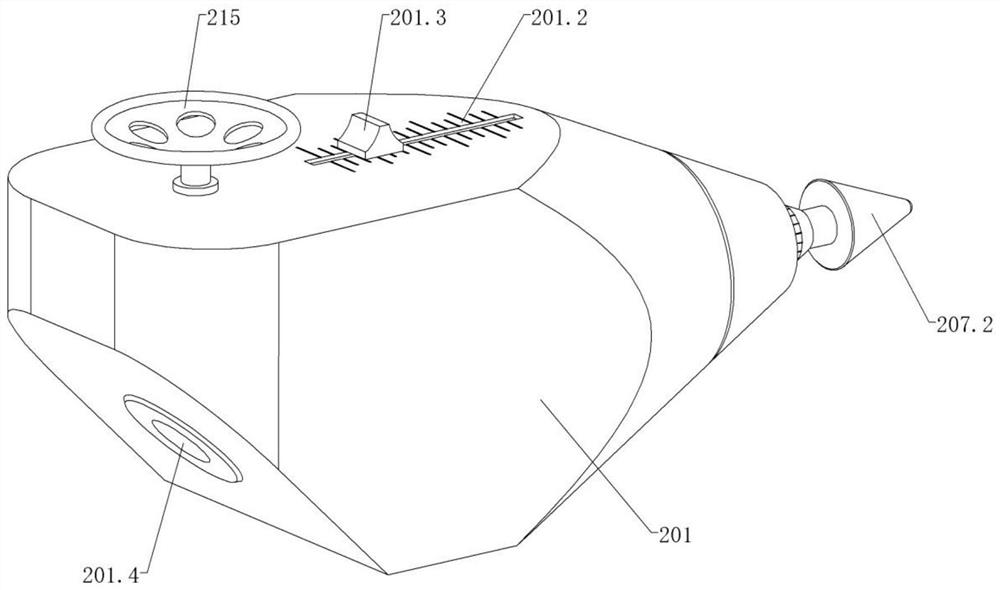

图1为本发明的整体结构示意图。

图2为本发明的整体结构示意图。

图3为定位架机构的整体结构示意图。

图4为定位架机构的爆炸示意图。

图5为定位架机构的局部示意图。

图6为定位架机构的局部示意图。

图7为修整头机构的整体结构示意图。

图8为修整头机构的纵向剖面结构示意图。

图9为修整头机构的纵向剖面结构示意图。

图10为修整头机构的横向剖面结构示意图。

图11为修整头机构的横向剖面结构示意图。

图12为修整头机构的爆炸示意图。

图13为行星架的结构示意图。

图14为螺纹轴的结构示意图。

附图标号:1定位架机构、101基座、102定位套、103滑转套、103.1第二刻度、103.2第三刻度、104立柱、104.1第一刻度、104.2导槽、105第二螺钉、106指针套、106.1第三 指针、107第四螺钉、108横臂、108.1横臂圆盘、108.2第四指针、108.3第二指针、109第 三螺钉、110第一螺钉、111第六螺钉、112摆转架、112.1第六指针、112.2摆转架圆盘、 112.3第五指针、113横摆杆、113.1上刻度盘、113.2下刻度盘、114第五螺钉、115螺母、 116摆转头、116.1第六刻度、116.2螺纹杆;

2修整头机构、201外壳、201.1导条、201.2进给刻度、201.3进给滑块、201.4螺纹孔、 202蜗轮、203中心齿轮、204内齿圈、205行星齿轮、206行星架、207电机、207.1卡紧件、207.2打磨头、208移动轴、209高频电磁感应线圈、210热变形件、211螺纹轴、211.1内花 键、211.2导槽、212链条、213第一链轮、214第二链轮、215手轮、216蜗杆。

具体实施方式

下面结合附图和具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明 用来解释本发明,但并不作为对本发明的限定。

如图1、图2所示,模具修复机床,包括定位架机构1和修整头机构2,其特征在于:定位架机构1具有空间六自由度,并且每个活动关节均设置有刻度尺,修整头机构2采用手动进给和热应力进给两种进给方式,并紧固安装于定位架机构1的末端,用于对模具表面进行修复。

如图3至图6所示,定位架机构1包括基座101、定位套102、滑转套103、立柱104、 第二螺钉105、指针套106、第四螺钉107、横臂108、第三螺钉109、第一螺钉110、第六螺 钉111、摆转架112、横摆杆113、第五螺钉114、螺母115、摆转头116,其中基座101固定 安装于地面,立柱104与基座101固定连接,滑转套103可通过指针套106在立柱104上移 动和转动,并由第三螺钉109进行锁止,定位套102和第一螺钉110便于实现滑转套103的 高度定位,横臂108与滑转套103构成转动副,并由第二螺钉105进行锁止,横摆杆113可 与横臂108构成转动副,并由第四螺钉107进行锁止,摆转架112可与横摆杆113构成转动 副,并由第五螺钉114进行锁止,摆转头116可与摆转架112构成转动副,并由第六螺钉111 进行锁止。

如图7至图14所示,修整头机构2与定位架机构1末端紧固连接,包括外壳201、蜗轮202、中心齿轮203、内齿圈204、行星齿轮205、行星架206、电机207、卡紧件207.1、打 磨头207.2、移动轴208、高频电磁感应线圈209、热变形件210、螺纹轴211、链条212、第 一链轮213、第二链轮214、手轮215、蜗杆216,其中外壳201是支撑主体,电机207通过 卡紧件207.1驱动打磨头207.2的旋转,实现对模具表面的修整,手动进给时可通过转动手 轮215并经由蜗轮202、中心齿轮203、内齿圈204、行星齿轮205、行星架206、移动轴208、 螺纹轴211、链条212、第一链轮213、第二链轮214、蜗杆216构成的定轴轮系,实现打磨 头207.2的进给和后退,手动进给时打磨头207.2的移动速度较快,热应力进给时可向右推 动进给滑块201.3,通过高频电磁感应线圈209对热变形件210进行加热,依据热胀冷缩的 原理实现打磨头207.2的微量进给,空行程时可采用手动进给,缩短打磨头207.2移动时间, 对模具表面进行修整时可采用热应力进给,提高模具表面加工质量。

如图3至图6所示,所述的基座101通过地脚螺栓固定安装于地面,为定位架机构1提 供稳定的支撑,立柱104下端通过螺钉紧固安装于基座101上侧,并使立柱104保持竖直状 态,立柱104前侧面设有第一刻度104.1,立柱104左侧竖直向设有导槽104.2,指针套106为开口圆筒状结构,其上端设有第三指针106.1,其内侧纵向设有导条,指针套106与立柱104同轴安装,且导条安装于导槽104.2内,从而使指针套106与立柱104构成移动副,滑 转套103上端设有第三刻度103.2,其左侧设有扇形结构,扇形结构上设有第二刻度103.1 和弧形孔,滑转套103右侧设有的纵向开口圆孔可安装于指针套106外侧并构成转动副,滑 转套103相对于指针套106的转动角度可由第三指针106.1在第三刻度103.2上指示,两个 第三螺钉109可使滑转套103夹紧指针套106并固定于立柱104上,从而实现滑转套103的 转动锁止和高度定位,定位套102为开口圆环状结构,定位套102与立柱104同轴安装并可 在立柱104上滑动,定位套102上端的平面上设有凹槽,便于读取第一刻度104.1,拧紧第 一螺钉110可实现定位套102在立柱104上的固定。

由于滑转套103的附属连接部件重量较大,不便于直接进行精确的高度定位,因此需要 调节滑转套103的高度时,首先拧松第一螺钉110,移动定位套102使其上端平面移动至目 标刻度后,锁紧第一螺钉110,使定位套102紧固于立柱104上,之后拧松两个第三螺钉109, 并向下移动滑转套103使其下端面与定位套102上端平面紧密贴后,锁紧两个第三螺钉109, 从而完成滑转套103的高度精确调节。

所述的横臂108左端为开口结构并设有第二指针108.3,右端设有横臂圆盘108.1和第 四指针108.2,横臂108左侧与滑转套103构成转动副,第二螺钉105可穿过滑转套103左 侧的弧形孔使横臂108左端夹紧滑转套103左侧的扇形结构,从而实现横臂108的转动锁止, 横臂108相对于滑转套103的转动角度可由第二指针108.3在第二刻度103.1上指示,横臂 圆盘108.1上周向均布设有三个弧形孔,横摆杆113上端设有上刻度盘113.1,上刻度盘113.1 上设有第四刻度和三个周向均布的螺纹孔,上刻度盘113.1可与横臂圆盘108.1构成转动副, 并可由三个第四螺钉107进行锁止,横摆杆113相对于横臂108的转动角度可由第四指针 108.2在第四刻度上指示,横摆杆113下端设有下刻度盘113.2,下刻度盘113.2上设有第五 刻度和三个周向均布的螺纹孔,摆转架112左侧设有摆转架圆盘112.2和第五指针112.3, 其上侧设有第六指针112.1,摆转架圆盘112.2上周向均布设有三个弧形孔,摆转架圆盘112.2 可与下刻度盘113.2构成转动副,并可由三个第五螺钉114进行锁止,摆转架112相对于横 摆杆113的转动角度可由第五指针112.3在第五刻度上指示,摆转头116上端为半圆板结构, 半圆板结构上设有第六刻度116.1和弧形孔,半圆板结构与摆转架112右侧构成转动副,第 六螺钉111穿过半圆板结构上的弧形孔后与摆转架112构成螺纹副,拧紧第六螺钉111可锁 止摆转头116相对于摆转架112的转动,摆转头116相对于摆转架112的转动角度可由第六 指针112.1在第六刻度116.1上指示,摆转头116下端设有螺纹杆116.2,用于连接扩展设 备,螺母115与螺纹杆116.2构成螺纹副,用于锁紧扩展设备。

如图7至图14所示,所述的外壳201右端设有四个导条201.1,上侧设有进给刻度201.2 和进给滑块201.3,左端设有螺纹孔201.4,螺纹孔201.4与螺纹杆116.2构成螺纹副并通过 螺母115锁紧构成双螺母防松结构,从而实现修整头机构2与定位架机构1末端的紧固连接, 中心齿轮203安装于外壳201内部并通过两个轴承与外壳201构成转动副,蜗轮202同轴安 装于中心齿轮203左端,并通过一个圆螺母实现两者的紧固连接,蜗杆216竖直安装于外壳 201内部并构成转动副,蜗杆216与蜗轮202啮合构成蜗轮蜗杆传动结构,第二链轮214同 轴紧固安装于蜗杆216上端,手轮215安装于外壳201上侧并构成转动副,第一链轮213与 手轮215下端同轴紧固连接,第一链轮213与第二链轮214之间安装有链条212。

内齿圈204固定安装于外壳201内部,行星架206安装于外壳201内部,并通过两个轴 承与外壳201构成转动副,行星架206左端周向均布设有三个短轴,每个短轴上均转动安装 有一个行星齿轮205,三个行星齿轮205安装于中心齿轮203和内齿圈204之间,并与后两者均构成齿轮啮合关系,行星架206右端设有内螺纹结构,螺纹轴211外侧面设有四个导槽211.2和外螺纹结构,四个导槽211.2分别与外壳201右端的四个导条201.1配合安装,使 螺纹轴211与外壳201构成移动副,螺纹轴211外侧面的外螺纹结构与行星架206右端的内 螺纹结构配合安装构成螺纹副,则行星架206顺时针转动时,螺纹轴211可实现向右移动。

螺纹轴211右端设有内花键211.1,移动轴208左端设有的外花键与内花键211.1配合 安装,使移动轴208与螺纹轴211构成移动副,热变形件210同轴安装于螺纹轴211内部,其左端与螺纹轴211内部左端通过一个螺母实现紧固连接,热变形件210右端与移动轴208通过螺纹实现紧固连接,高频电磁感应线圈209安装于热变形件210与螺纹轴211之间,用于对热变形件210进行加热;打磨头207.2通过卡紧件207.1与电机207输出轴紧固连接, 电机207固定安装于移动轴208右端。

所述的电机207可驱动打磨头207.2旋转,从而实现对模具表面的修整。

卡紧件207.1可将打磨头207.2与电机207输出轴紧固连接,拧松卡紧件207.1后可将 打磨头207.2取下并根据模具材质和表面特性更换其他种类的打磨头。

对模具表面进行修整时,首先需调整定位架机构1中滑转套103的高度和各个关节的转 动量,使打磨头207.2对准模具表面需要修正的位置,之后向前进给打磨头207.2,从而逐 步完成对模具表面的修复。

空行程时可采用手动进给:顺时针转动手轮215则第一链轮213通过链条212驱动第二 链轮214和蜗杆216顺时针转动,蜗杆216驱动蜗轮202和中心齿轮203顺时针转动,中心 齿轮203通过三个行星齿轮205驱动行星架206顺时针转动,则行星架206通过螺纹副驱动 螺纹轴211向右移动,实现空行程时打磨头207.2的手动进给;逆时针转动手轮215可实现 打磨头207.2的后退。

对模具表面进行修整时可采用热应力进给:向右滑动进给滑块201.3,则高频电磁感应 线圈209通电,依据电磁感应加热原理实现对热变形件210加热,使其温度升高从而依据热 胀冷缩的物理性质实现热变形件210的伸长,从而使打磨头207.2微量进给,实现对模具表 面的修整;依据热效应实现的微量进给精度可达微米级,具有极高的精度,可满足对高精度 模具表面的修整。

对热变形件210的温度和伸长量进行标定后,进给滑块201.3在进给刻度201.2上所指 示的刻度可使高频电磁感应线圈209将热变形件210加热到相应的温度,从而实现进给滑块 201.3对热应力进给量的控制。

“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化 描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作, 因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能 理解为指示或暗示相对重要性。

- 模具修复机床所用的修整头

- 一种模具表面修复机床所用的修整头