一种涡旋压缩机的静盘机壳

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及涡旋压缩机的技术领域,更确切地说涉及一种涡旋压缩机的静盘机壳。

背景技术

在压缩机市场上,涡旋压缩机正在逐渐替代传统的活塞式、旋叶式压缩机,它具有运行平稳、容积效率高、机械效率高、寿命长、故障率低的特点,广泛应用于家庭、办公场所、车辆等环境中。涡旋压缩机的核心部件是一对相互啮合的涡盘,其中一个为动涡盘,另一个为静涡盘,静涡盘作为固定件在压缩机的运行过程中始终处于静止状态,动涡盘则相对于静涡盘做非常精确的转动,从而实现对气体进行压缩。目前市面上的喷油涡旋压缩机主机都是独立设计的,要组装成压缩整机还需要将油气罐、组合阀、导油管等其他多个部件组装在一起,管路多,结构复杂,占用空间大,生产成本高。

发明内容

本发明要解决的技术问题是,提供一种涡旋压缩机的静盘机壳,结构小巧简单,而且能大大减少压缩整机的组装零部件和连接管路。

本发明的技术解决方案是,提供一种涡旋压缩机的静盘机壳,静盘机壳上设置有压缩腔、高压腔,油气分离腔、进气口和排气孔,压缩腔内设置有静涡盘,压缩腔通过进气口与外界连通并且通过排气孔与高压腔连通,高压腔与油气分离腔连通;静盘机壳上还设置有出油口、进油口和内置油管,出油口对应油气分离腔的下部并且使油气分离腔与外界连通,内置油管通过进油口与外界连通,内置油管上设置有至少一个与压缩腔连通的导油管出油孔。

与现有技术相比,本发明的涡旋压缩机的静盘机壳有以下优点:涡旋压缩机工作时,外界气体通过进气口被吸入压缩腔中,压缩成高压气体后再通过排气孔排入高压腔中,由于高压腔与油气分离腔连通,使高压气体能进入油气分离腔进行油气分离;涡旋压缩机工作使内部的油液升温,高温油液能通过出油口流出,可以将出油口流出的高温油液导入外置的冷却器中进行冷却,再将冷却后的油液通过进油口导入内置油管中,则油液进入内置油管后会由导油管出油孔流入压缩腔中,对压缩腔内的动涡盘和静涡盘进行润滑和冷却;由于压缩腔、高压腔,油气分离腔、内置油管都设置在静盘机壳上,避免外接油气罐、组合阀、导油管等其他多个部件,使涡旋压缩机的静盘机壳结构小巧简单,大大减少压缩整机的组装零部件和连接管路。

优选的,内置油管上还设置有油滤安装孔,油滤安装孔用于安装油过滤器。采用此结构,能避免杂质随油液流入压缩腔中对动涡盘和静涡盘造成磨损。

优选的,内置油管包括回油管和导油管,油滤安装孔设置在回油管和导油管的连接位置,所述的进油口是设置在回油管上并使回油管与外界连通的回油管进口,回油管上还设置有与油滤安装孔连通的回油管出油孔,导油管与油滤安装孔连通,导油管出油孔设置在导油管上。采用此结构,延长油路,使油液流动平缓。

优选的,回油管和导油管均成型在静盘机壳的壳体上。采用此结构,使涡旋压缩机的静盘机壳结构小巧简单,大大减少压缩整机的组装零部件和连接管路。

优选的,静盘机壳上还设置有加油口,加油口位于出油口的上方并且使油气分离腔与外界连通。采用此结构,可以通过加油口向油气分离腔内添加油液。

优选的,静盘机壳上还设置有安全阀安装孔,安全阀安装孔用于安装安全阀,安全阀安装孔使油气分离腔与外界连通。采用此结构,使得油气分离腔内的油气压力超限时,能通过安全阀向外排出,防范高压安全危险。

优选的,油气分离腔内设置有至少一块油气分离挡板,油气分离挡板将油气分离腔分隔成若干个小油气分离腔,相邻的小油气分离腔之间相互连通。采用此结构,使油气在若干个小油气分离腔中能进行多次分离,并且油滴在油气分离挡板上能充分凝结,提高油气分离的程度。

优选的,压缩腔和油气分离腔均设置在静盘机壳的内侧,高压腔设置在静盘机壳的外侧。采用此结构,高压腔位于压缩腔的背面,压缩腔和油气分离腔位于同一侧,空间利用合理充分,还方便高压气体排出以及油液回收。

优选的,高压腔的外端面上设置有端盖安装部,端盖安装部用于安装使高压腔与外部隔绝的端盖。

优选的,油气分离腔的外端面上设置有油气腔壳体安装部,油气腔壳体安装部用于安装使油气分离腔与外部隔绝的油气腔壳体。

附图说明

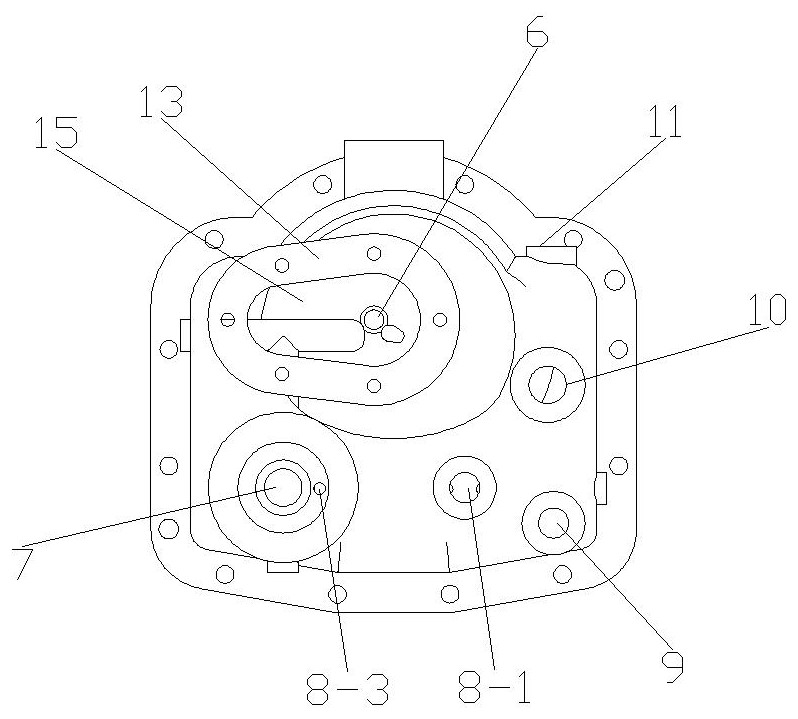

图1为本发明的涡旋压缩机的静盘机壳的结构示意图。

图2为图1的正视图。

图3为图1的后视图。

图4为图3的左视图。

图5为图4的A-A方向剖视图。

图6为图3的右视图。

图7为图6的B-B方向剖视图。

图8为图4的C-C方向剖视图。

如图中所示:1、静盘机壳,2、静涡盘,3、进气口,4、第一油气分离挡板,5、第二油气分离挡板,6、排气孔,7、油滤安装孔,8、回油管,8-1、回油管进口,8-3、回油管出油孔,9、出油口,10、加油口,11、安全阀安装孔,12、导油管,12-2、导油管出油孔,13、端盖安装部,14、压缩腔,15、高压腔,16、油气分离腔。

具体实施方式

为了更好得理解本申请,将参考附图对本申请的各个方面做出更详细的说明。应理解,这些详细说明只是对本申请的示例性实施方式的描述,而非以任何方式限制本申请的范围。在说明书全文中,相同的附图标号指代相同的元件。

在附图中,为了便于说明,已稍微夸大了物体的厚度、尺寸和形状。附图仅为示例而非严格按比例绘制。

还应理解的是,用语“包括”、“具有”、“包含”、“包含有”,当在本说明书中使用时表示存在所述的特征、整体、步骤、操作、元件和/或部件,但不排除存在或附加有一个或多个其他特征、整体、步骤、操作、元件、部件和/或它们的组合。此外,当诸如“…至少一个”的表述出现在所列特征的列表之后时,修饰整个所列特征,而不是修改列表中的单独元件。

如图1至图3中所示,本发明的涡旋压缩机的静盘机壳的内侧上部设置有压缩腔14,压缩腔14内设置有静涡盘2,压缩腔14最外侧的涡旋的上方设置有进气口3,涡旋压缩机通过进气口3从外界吸气,压缩腔14内涡旋的中心处设置有排气孔6,被吸入压缩腔14内的气体经压缩后从排气孔6排出;静盘机壳的外侧与压缩腔14相对应的位置处设置有高压腔15,压缩腔14与高压腔15通过排气孔6连通,高压腔15的外端面上设置有端盖安装部13,用于安装端盖,使高压腔15与外部隔绝;在压缩腔14的外侧设置有油气分离腔16,油气分离腔16也位于静盘机壳的内侧,高压腔15与油气分离腔16连通,如图8中所示。油气分离腔16的外端面上设置有油气腔壳体安装部,用于安装油气腔壳体,使油气分离腔16与外部隔绝。

油气分离腔16的腔壁上设置有出油口9、加油口10、安全阀安装孔11,出油口9位于油气分离腔16的下部,加油口10位于出油口9的上方,安全阀安装孔11位于油气分离腔16的顶部,出油口9、加油口10和安全阀安装孔11均使油气分离腔16与外界连通。出油口9用于将油气分离腔16内的热油导出,加油口10用于向油气分离腔16内添加油液,安全阀安装孔11用于安装安全阀,当油气分离腔16内的油气压力超限时,能通过安全阀向外排出。

油气分离腔16内还设置有第一油气分离挡板4和第二油气分离挡板5,油滴会在第一油气分离挡板4和第二油气分离挡板5上充分凝结,且第一油气分离挡板4和第二油气分离挡板5将油气分离腔16分隔成3个小油气分离腔,相邻的小油气分离腔之间相互连通,油气会在这3个小油气分离腔中进行3次分离,提高油气分离的程度。

如图4至图7中所示,静盘机壳1的壳体上成型有油滤安装孔7、回油管进口8-1、导油管12和回油管8,导油管12和回油管8都与油滤安装孔7连接,导油管12的下端与油滤安装孔7连通,导油管12的上端设置有导油管出油孔12-2,导油管12通过导油管出油孔12-2与压缩腔14连通,回油管进口8-1设置在回油管8上,回油管8通过回油管进口8-1与外界连通,回油管8上还设置有回油管出油孔8-3,回油管8通过回油管出油孔8-3与油滤安装孔7连通。为了便于成型导油管12、回油管8及油滤安装孔7,在静盘机壳1的壳体上对应导油管12、回油管8及油滤安装孔7均设置有工艺孔,工艺孔显露在外,涡旋压缩机投入使用时,所有的工艺孔均不予外界连通。油滤安装孔7用于安装油过滤器,外部的冷却油可以通过回油管进口8-1导入回油管8中,并通过回油管出油孔8-3流入油滤安装孔7中,经油过滤器过滤后进入导油管12中,最后由导油管出油孔12-2流入压缩腔14中。

由本发明的涡旋压缩机的静盘机壳组装成的涡旋压缩机在工作前,将出油口9和回油管进口8-1分别与外部的冷却装置连接,并确保涡旋压缩机内部的油液在正常的范围,若油液液位过低则打开加油口10向油气分离腔16内添加油液,然后关闭加油口10;启动涡旋压缩机后,涡旋压缩机工作时会产生大量的热量,内部的油液吸收热量后温度升高,高温油液经出油口9导出至外部的冷却装置中进行冷却,冷却后的油液通过回油管进口8-1回流至回油管8中,然后经油滤安装孔7中的油过滤器滤去杂质后导入导油管12中,最后由导油管出油孔12-2流入压缩腔14对压缩腔内的动涡盘和静涡盘进行润滑和冷却。

以上仅为本发明的具体实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

- 一种涡旋压缩机的静盘机壳

- 一种静漩涡盘和动、静漩涡盘配合结构及涡旋压缩机