一种混凝土预制件浇筑模台

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及预制件生产技术领域,具体是涉及一种混凝土预制件浇筑模台。

背景技术

混凝土预制件是指在工厂中通过标准化、机械化方式加工生产的混凝土制品。与之相对应的传统现浇混凝土需要工地现场制模、现场浇注和现场养护。混凝土预制件被广泛应用于建筑、交通、水利等领域,在国民经济中扮演重要的角色。

与现浇混凝土相比,工厂化生产的混凝土预制件有诸多优势,包括:

安全,工厂中相对稳定的工作环境比复杂的工地作业安全系数更高;

质量,标准化、机械化生产能使混凝土构件的质量更好地控制;

速度,能显著加快现场施工进度;

成本,与传统现场制模相比,工厂里的模具可以更好重复循环使用;

环境,采用预制件的施工现场作业量明显减少,粉尘污染、噪音污染显著降低。

目前混凝土预制件浇筑模台的浇筑平台主要利用钢板制备而成,侧模所产生的磁场(如通电后)对钢板的吸引作用能够促使侧模固定于浇筑平台。然而,目前钢板价格高,导致浇筑模台整体造价高。

发明内容

鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种混凝土预制件浇筑模台。

所述混凝土预制件浇筑模台包括浇筑平台,所述浇筑平台能够与侧模配合形成用于浇筑混凝土预制件的模具;所述浇筑平台包括超高性能混凝土基层,铺设于超高性能混凝土基层上的超高性能混凝土表层;所述超高性能混凝土表层内分布有强磁性颗粒,所述侧模所产生的磁场对强磁性颗粒的吸引作用能够促使侧模固定于浇筑平台上。

可选地,所述超高性能混凝土基层由第一超高性能混凝土浇筑而成;

所述第一超高性能混凝土的主要成分包括水泥、硅灰、矿渣、粉煤灰、石英粉、石英砂、钢纤维、纳米碳酸钙、水、减水剂;

硅灰与水泥的重量比为10~20:100;

矿渣与水泥的重量比为1~20:100;

粉煤灰与水泥的重量比为5~20:100;

石英粉与水泥的重量比为30~38:100;

石英砂与水泥的重量比为80~150:100;

钢纤维的体积掺量为第一超高性能混凝土总体积的2.0%~4%;

纳米碳酸钙与水泥的重量比为0.1~5:100;

水胶比为0.16~0.22;

减水剂与水泥的重量比为0.5~4:100。

可选地,所述强磁性颗粒为钢砂。

可选地,所述超高性能混凝土表层由第二超高性能混凝土浇筑而成;

所述第二超高性能混凝土的主要成分包括水泥、硅灰、矿渣、粉煤灰、石英粉、石英砂、钢砂、钢纤维、纳米碳酸钙、水、减水剂;

硅灰与水泥的重量比为10~20:100;

矿渣与水泥的重量比为1~20:100;

粉煤灰与水泥的重量比为5~20:100;

石英粉与水泥的重量比为30~38:100;

石英砂与水泥的重量比为16~30:100;

钢砂与水泥的重量比为64~120:100;

钢纤维的体积掺量为第二超高性能混凝土总体积的2.0%~4%;

纳米碳酸钙与水泥的重量比为0.1~5:100;

水胶比为0.16~0.22;

减水剂与水泥的重量比为0.5~4:100。

可选地,所述超高性能混凝土表层厚度为1~2cm。

可选地,所述超高性能混凝土基层的底部形成若干向下突起的肋条。

可选地,所述肋条包括纵向肋条、横向肋条。

可选地,所述混凝土预制件浇筑模台还包括若干支脚,各所述支脚均与所述超高性能混凝土基层的底部相连,用于支承所述浇筑平台。

可选地,所述支脚为长度可调的支脚。

可选地,所述混凝土预制件浇筑模台还包括振动机构,所述振动机构用于促使浇筑平台发生振动。

本发明实施例中,所述浇筑平台采用超高性能混凝土作为基本制造材料,能够满足浇筑平台所需的力学性能、表面致密性、耐久性,且造价比采用钢板作为基本制备材料低。

附图说明

所包括的附图用来提供对本申请实施例的进一步的理解,其构成了说明书的一部分,用于例示本申请的实施方式,并与文字描述一起来阐释本申请的原理。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

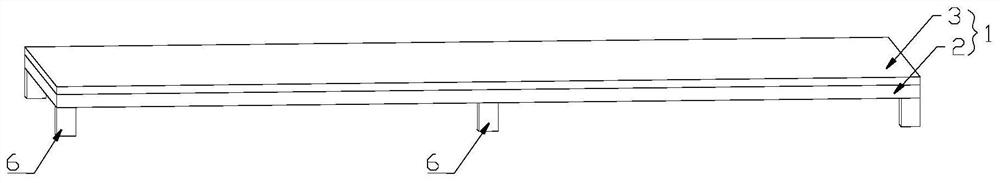

图1为本发明其一实施例一种混凝土预制件浇筑模台的结构示意图;

图2为图1中混凝土预制件浇筑模台另一视角的结构示意图;

图3为图1中浇筑平台的结构示意图。

附图标记说明:1、浇筑平台;2、超高性能混凝土基层;3、超高性能混凝土表层;4、纵向肋条;5、横向肋条;6、支脚。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

在本发明的描述中提到或者可能提到的术语“中心”、“纵向”、“横向”、“长度”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。另外,术语“包括”、“包含”及其任何变形,意图在于覆盖不排他的包含。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面参考附图描述根据本发明实施例的一种混凝土预制件浇筑模台。

参见图1和图2,根据本发明实施例的一种混凝土预制件浇筑模台,包括浇筑平台1,该浇筑平台1上表面平整且能够水平布置,浇筑平台1与侧模配合形成用于浇筑混凝土预制件的模具。为便于脱模,浇筑混凝土前可以于浇筑平台1上表面涂刷脱膜剂,于侧模内表面涂刷脱膜剂。

所述浇筑平台1包括超高性能混凝土基层2,铺设于超高性能混凝土基层2上的超高性能混凝土表层3。超高性能混凝土,简称UHPC,也称作活性粉末混凝土,具有超高的耐久性、超高的力学性能,优良的耐磨、抗爆性能,表面致密,适用于作为混凝土预制件的浇筑平台。

所述超高性能混凝土表层3内分布有强磁性颗粒,所述强磁性颗粒可以为铁、钴、镍等物质以及它们的合金,其能够被磁场吸引。优选地,所述强磁性颗粒为钢砂。所述侧模通电后,侧模所产生的磁场对强磁性颗粒的吸引作用能够促使侧模固定于浇筑平台1上。

在一种实施方式中,所述超高性能混凝土基层2由第一超高性能混凝土浇筑而成,所述第一超高性能混凝土的主要成分包括水泥、硅灰、矿渣、粉煤灰、石英粉、石英砂、钢纤维、纳米碳酸钙、水、减水剂,其中,

硅灰与水泥的重量比为10~20:100;

矿渣与水泥的重量比为1~20:100;

粉煤灰与水泥的重量比为5~20:100;

石英粉与水泥的重量比为30~38:100;

石英砂与水泥的重量比为80~150:100;

钢纤维的体积掺量为第一超高性能混凝土总体积的2.0%~4%;

纳米碳酸钙与水泥的重量比为0.1~5:100;

水胶比为0.16~0.22;

减水剂与水泥的重量比为0.5~4:100。

水胶比是指每立方米混凝土用水量与所有胶凝材料用量的比值,胶凝材料重量=水泥重量+掺合料重量,掺合料包括硅灰、矿渣、粉煤灰。

例如,第一超高性能混凝土可以由水泥1质量份、硅灰0.1质量份、矿渣0.05质量份、粉煤灰0.05质量份、石英粉0.3质量份、石英砂1质量份、体积掺量占混凝土总体积的3.5%的钢纤维,纳米碳酸钙0.03质量份,水0.22质量份,低引气高性能减水剂0.01质量份组成。

先分别将配方量的水泥、硅灰、粉煤灰、矿渣、石英粉、石英砂、纳米碳酸钙、低引气高性能减水剂、钢纤维加入搅拌装置中进行搅拌,搅拌均匀后,再加入配方量的水进行搅拌流化,控制搅拌速度20~48r/min,搅拌时间4~8min,即可得到第一超高韧性混凝土。

再例如,第一超高性能混凝土可以由水泥1质量份、硅灰0.2质量份、矿渣0.02质量份、粉煤灰0.05质量份、石英粉0.35质量份、石英砂0.8质量份、体积掺量占混凝土总体积的3.5%的钢纤维,纳米碳酸钙0.03质量份,水0.20质量份,减水剂0.014质量份组成。

在一种实施方式中,所述超高性能混凝土表层3由第二超高性能混凝土浇筑而成,厚度优选为1~2cm。所述第二超高性能混凝土的主要成分包括水泥、硅灰、矿渣、粉煤灰、石英粉、石英砂、钢砂、钢纤维、纳米碳酸钙、水、减水剂,其中,

硅灰与水泥的重量比为10~20:100;

矿渣与水泥的重量比为1~20:100;

粉煤灰与水泥的重量比为5~20:100;

石英粉与水泥的重量比为30~38:100;

石英砂与水泥的重量比为16~30:100;

钢砂与水泥的重量比为64~120:100;

钢纤维的体积掺量为第二超高性能混凝土总体积的2.0%~4%;

纳米碳酸钙与水泥的重量比为0.1~5:100;

水胶比为0.16~0.22;

减水剂与水泥的重量比为0.5~4:100。

水胶比是指每立方米混凝土用水量与所有胶凝材料用量的比值,胶凝材料重量=水泥重量+掺合料重量,掺合料包括硅灰、矿渣、粉煤灰。

例如,第二超高性能混凝土可以由水泥1质量份、硅灰0.1质量份、矿渣0.15质量份、粉煤灰0.1质量份、石英粉0.38质量份、石英砂0.2质量份、钢砂0.8质量份,体积掺量占混凝土总体积的3.5%钢纤维,纳米碳酸钙0.01质量份,水0.28质量份,低引气高性能减水剂0.015质量份组成。

先分别将配方量的水泥、硅灰、粉煤灰、矿渣、石英粉、石英砂、钢砂、纳米碳酸钙、低引气高性能减水剂、钢纤维加入搅拌装置中进行搅拌,搅拌均匀后,再加入配方量的水进行搅拌流化,控制搅拌速度20~48r/min,搅拌时间4~8min,即可得到含有均匀分布的强磁性颗粒的第二超高韧性混凝土。

再例如,第二超高性能混凝土可以由水泥1质量份、硅灰0.1质量份、矿渣0.01质量份、粉煤灰0.05质量份、石英粉0.36质量份、石英砂0.14质量份、钢砂0.56质量份,体积掺量占混凝土总体积的3.5%的钢纤维,纳米碳酸钙0.01质量份,水0.28质量份,减水剂0.012质量份组成。

现参见图2、图3,在本实施例中,所述超高性能混凝土基层2的底部形成若干向下突起的肋条,从而可以在保证超高性能混凝土基层2的力学性能前提下,节省材料使用量。

具体的,所述超高性能混凝土基层2总体呈矩形平板状,所述肋条包括若干纵横交错的纵向肋条4、横向肋条5。其中,位于超高性能混凝土基层2的底部的四周边缘处的肋条及横向中线处的肋条的横截面大于其它肋条的横截面。

在本实施例中,所述混凝土预制件浇筑模台还包括若干支脚6,各所述支脚6均与所述超高性能混凝土基层2的底部相连,用于支承所述浇筑平台1。优待地,所述支脚6为长度可调的支脚,当工厂作业地面不平整时,可以通过调节支脚6的长度,使超高性能混凝土表层3的上表面水平。

在一种实施方式中,所述混凝土预制件浇筑模台还包括振动机构(图中未画出),所述振动机构,如振动电机,用于促使浇筑平台1发生振动,从而浇筑混凝土预制件时促使混凝土振捣密实。

本发明实施例中,所述浇筑平台采用超高性能混凝土作为基本制造材料,能够满足浇筑平台所需的力学性能、表面致密性、耐久性,且造价比采用钢板作为基本制备材料低。

- 一种混凝土预制件浇筑模台

- 一种混凝土预制件模台及预制件生产线