一种脱硫废水达标排放处理装置与方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于脱硫废水处理技术领域,涉及一种脱硫废水达标排放处理装置与方法。

背景技术

在燃煤发电行业,超低排放改造后,石膏-石灰石湿法脱硫工艺被广泛使用,湿法脱硫需要通过排出一定量的废水维持脱硫塔内氯离子平衡,这就是脱硫废水。脱硫废水水质波动范围非常大,含盐量很高,特别是Cl

目前脱硫废水最常用的处理方法为“三联箱”工艺,三联箱是指中和箱、反应箱和絮凝箱。在中和箱中投加石灰乳或者氢氧化钠,通过搅拌使调节废水的pH值,此过程中大部分重金属形成难溶的氢氧化物沉淀出来。中和箱内出水自流至反应箱,在反应箱投加有机硫和凝聚剂,将不能以氢氧化物形式沉淀的残余重金属以硫化物沉淀的形式去除,反应箱出水进入絮凝箱,在絮凝箱内投加助凝剂,进行絮凝反应,絮凝箱岀水自流进入澄清器。废水中的絮体在澄清器中进一步长大,并通过斜板(或斜管)进行沉淀分离,上部清水经过加酸调节pH至6~9后自流进入清水池。澄清器污泥送至压滤机进行压滤。经本方法处理后的脱硫废水基本能达到排放标准。

但是,该工艺所加药种类多,流程复杂,控制系统复杂,占地面积大且引入了新的污染物。需加入药剂种类繁多(5种或以上),加药系统尤其是石灰乳加药易出现故障,整体加药稳定性差,澄清系统运行不稳定,调节管理难度大,运行中出水的SS、COD及重金属含量易超标,排放达标率低;运行设备较多,运行管理相对复杂;配套设备较多,如加药设备,并且澄清工艺出来的泥水含固率较低,大都无法直接进入压滤单元,需配套污泥调节、浓缩及平衡系统。鉴于此,特提出本发明。

发明内容

本发明的目的就是为了提供一种脱硫废水达标排放处理装置与方法。

本发明的目的可以通过以下技术方案来实现:

本发明的技术方案之一提供了一种脱硫废水达标排放处理装置,包括沿脱硫废水处理方向依次连接设置的反应池、沉淀池和氧化池,所述氧化池内设有内置过渡金属催化剂的催化组件,在氧化池的底部还设有曝气组件。

进一步的,所述的反应池的顶部还设有内置反应沉淀药剂的储药箱。

更进一步的,所述的储药箱上还连接有加药泵。

进一步的,所述的反应池内还设有搅拌组件。

进一步的,所述的沉淀池的底部设有污泥处理组件。

进一步的,所述的催化组件为固定在氧化池侧壁上的多孔板箱,该多孔板箱上分布有透水孔,所述过渡金属催化剂装填在多孔板箱中。

更进一步的,所述的过渡金属催化剂的孔径不小于透水孔的孔径。

更进一步的,所述的多孔板箱水平横置在氧化池内壁上。

更进一步的,所述的多孔板箱采用模块化设计。

本发明的技术方案之二提供了一种脱硫废水达标排放处理方法,其采用如上任一所述的处理装置,该处理方法包括以下步骤:

(1)脱硫废水送入反应池中,与投加的反应沉淀药剂混合后反应,所得反应后的处理废水继续送入沉淀池中沉淀;

(2)沉淀池中的上清液排入氧化池中进行氧化处理,再经底部净水出水口排放至外界,沉淀池中得到沉淀污泥则经排出收集,即完成。

与现有技术相比,本发明具有以下优点:

(1)与传统的三联箱技术相比,本技术方案占地面积小,成本低,自动化程度高;

(2)处理过程只加一种药剂、加药量少,渣量少;

(3)工艺简单流程短,设备可模块化设计组装,处理效率高,效果突出,悬浮物与重金属的去除率达到99%以上,出水COD≤150mg/L,能完全满足脱硫废水的处理需要,值得推广和应用。

附图说明

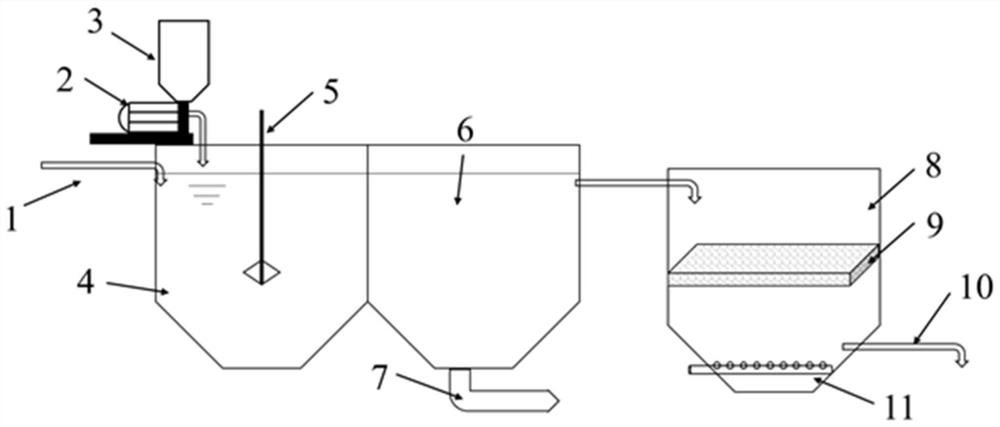

图1为本发明的工艺流程图;

图2为本发明的处理装置的结构示意图;

图3为催化组件的结构示意图;

图中标记说明:

1-脱硫废水进水,2-加药泵,3-储药箱,4-反应池,5-搅拌组件,6-沉淀池,7- 污泥处理组件,8-氧化池,9-催化组件,901-多孔板箱,902-透水孔,10-净水出水, 11-曝气组件。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

以下各实施例中,所采用的反应沉淀药剂为西林环保采购的DBS药剂或者其他同类型药剂、过渡金属催化剂则根据专利申请号CN201910613987.7直接制备得到。

而其余如无特别说明的功能部件或结构,则表明其均为本领域为实现对应功能而采用的常规部件或结构。

实施例1:

本实施例提供了一种脱硫废水达标排放处理装置,其结构参见图2所示,包括沿脱硫废水处理方向依次连接设置的反应池4、沉淀池6和氧化池8,氧化池8内设有内置过渡金属催化剂的催化组件9,在氧化池8的底部还设有曝气组件11。反应池4的顶部还设有内置反应沉淀药剂的储药箱3。储药箱3上还连接有加药泵2。反应池4内还设有搅拌组件5,此处的搅拌组件5采用本领域的常规搅拌设备即可,如带搅拌桨叶的搅拌轴等部件。沉淀池6的底部设有污泥处理组件7,污泥处理组件7可以采用本领域常规的带有收集、和/或压滤等功能污泥处理收集设备。请再参见图2所示,反应池4与沉淀池6共用一侧池壁,这样,反应池4中的出水可以在反应完成后可以直接从共用的这一侧侧壁流入沉淀池6中,继续进行沉淀处理,这样,可以大大降低占地面积,流程更加简单。

催化组件9为固定在氧化池8侧壁上的多孔板箱901,参见图3所示,该催化剂装填多孔板箱901上分布有透水孔902,过渡金属催化剂装填在催化剂装填多孔板箱901中。过渡金属催化剂的孔径不小于透水孔902的孔径。催化剂装填多孔板箱901水平横置在氧化池8内壁上,以将氧化池分隔,从而使得上方进入的脱硫废水必须经过催化剂处理后才会排出,进而提高了对废水的处理均匀效果。另外,为避免过渡金属催化剂在多孔板箱901中的堆积,提高脱硫废水与催化剂的接触效果,催化剂装填用的多孔板箱901可采用模块化结构。

基于上述图2的处理装置,本实施例还提供了如下脱硫废水达标排放处理方法,其工艺流程如图1所示,该处理方法包括以下步骤:

(1)脱硫废水送入反应池4中,与投加的反应沉淀药剂混合后反应,所得反应后的处理废水溢流至沉淀池6中沉淀;

(2)沉淀池6中的上清液排入氧化池8中进行氧化处理,所得到的净水出水 10再经底部的净水出水口排放至外界,沉淀池6中得到沉淀污泥则经排出收集,即完成。

具体的,反应沉淀药剂的投加量315g/m

应用上述工艺流程进行实际处理时,具体处理对象为:某600MW超临界燃煤机组,脱硫废水排量约15m

表1

与原三联箱技术相比,处理成本降低约30~40%,自动化控制水平明显提高,出水的稳定性更好。

实施例2:

与实施例1相比,绝大部分都相同,除了本实施例中,不设置催化组件9,催化剂直接投加放置于氧化箱中,通过加强曝气组件11的曝气量,或将曝气组件11 改造为射流泵,增加氧化箱提内废水的流动,使得催化剂悬浮于废水中,从而可以进一步提高催化剂与脱硫废水的接触效果,降低催化剂的整体装填量,此为,催化剂的更换也相对而言更加方便。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。