一种采用深冷冲击变形强化电弧增材构件的装置和方法

文献发布时间:2023-06-19 13:46:35

技术领域

本申请属于电弧增材技术领域,更具体地说,是涉及一种采用深冷冲击变形强化电弧增材构件的装置和方法。

背景技术

铝合金力学性能优异、密度较低,在航空航天、高端装备等领域具有广泛的应用。电弧增材制造技术是通过电弧热熔化焊丝,通过运动机构或者机器人根据构件三维外形逐层沉积,从而形成最终构件的增材制造技术。电弧增材制造技术主要包括钨极惰性气体保护焊接(TIG)、熔化极惰性气体保护焊接(MIG)、冷金属过渡技术(CMT)和等离子焊接等。然而,电弧增材铝合金构件存在着诸多缺陷,如材料内部晶粒粗大、气孔大小分布不均匀和微裂纹等,这些缺陷显著降低了增材构件的力学性能。

深冷处理是以液氮为冷却介质,在-100℃以下的环境下对材料进行处理的一种工艺方法。材料在低温时由于微观组织结构发生了改变,残余应力得到释放,在宏观上表现为耐磨性、尺寸稳定性、综合力学性能等方面的提高。深冷变形是利用金属材料在深冷情况下具有优异的塑性变形能力对材料施加塑性变形,深冷塑性变形过程中位错运动和再结晶行为,促使材料晶粒细化,使材料具有更高的强度与韧性。申请号201811510040.5的专利公布了一种高性能铝锂合金带材的深冷轧制与时效处理制备方法,将铝锂合金带进行固溶处理、多次深冷处理和深冷轧制变形、时效处理,最终得到铝锂合金带材的强度与韧性超过冷轧的铝锂合金带材。但是其并没有公开相对应的装置,导致无法得到有效的装置来实现该方法,而且上述方法,工件形状主要为板带材,工件在多次深冷处理及深冷轧制转换过程中,费时耗能,影响了电弧增材制造技术的发展。

发明内容

本申请为了克服上述现有技术的缺点,提供一种易操作、高精度、高效率及低成本的装置,该装置具体为一种采用深冷冲击变形强化电弧增材构件的装置。

为实现上述目的,本申请采用的技术方案是:提供一种采用深冷冲击变形强化电弧增材构件的装置,包括:

液氮池,内装有液氮;

制冷板,设于所述液氮池的上端;

深冷箱体,设于所述制冷板上;

基板,设于所述深冷箱体内的所述制冷板上;

运动机构,设于所述基板的上方;

电弧增材机构,用于在所述基板上按照工件的预定形状形成电弧沉积层;

锤击组件,设于所述运动机构上并用于对所述电弧沉积层进行冲击变形;

保温组件,设于所述运动机构上并用于对所述锤击组件进行深冷保温;以及,

深冷处理组件,用于向所述深冷箱体内喷入氮气以对所述电弧沉积层进行深冷处理。

在一个实施例中,所述深冷处理组件包括液氮罐、深冷温度传感器、控制阀、深冷液氮喷射头及控制器,所述深冷温度传感器和所述深冷液氮喷射头均设于所述深冷箱体的侧壁上,所述控制器与所述控制阀电连接,所述控制阀通过管道分别与所述深冷液氮喷射头和液氮罐连接。

在一个实施例中,所述液氮池内设有浮球液位控制器和压力传感器,所述液氮池通过金属软管与所述液氮罐连通。

在一个实施例中,所述保温组件包括设于所述运动机构上的保温温度传感器及保温液氮喷射头。

在一个实施例中,所述深冷箱体的上端设有箱盖,所述箱盖通过电机驱使其打开或关闭,所述制冷板为黄铜板。

在一个实施例中,所述电弧增材机构包括六轴机器人,设于所述六轴机器人上的焊枪和送丝机构。

在一个实施例中,所述锤击组件为气动式锤击组件,所述气动式锤击组件包括具有活动腔的腔体,设于腔体内的挡板、磁性活塞、设于所述磁性活塞上的弹簧及锤头,所述锤头能伸出所述腔体,所述腔体远离锤头的一端通过管道连接有三通阀、储气罐、调压阀和设备箱,所述储气罐连接的气泵,所述设备箱与所述调压阀电连接。

在一个实施例中,所述锤击组件为超声波式锤击组件,所述超声波式锤击组件包括超声波发生器、超声换能器和超声变幅杆,所述超声换能器和所述超声波发生器电连接,所述超声变幅杆的下端设有夹持柄,所述夹持柄的下端设有冲击工具头。

在一个实施例中,所述冲击工具头为球头、平冲头、凸冲头或凹冲头。

本申请的另一目的在于提供一种采用深冷冲击变形强化电弧增材构件的方法,基于如上所述的装置,该方法包括以下步骤:

S1、根据工件的结构在计算机上构建三维实体模型,将三维实体模型进行分层计算、截面填充并且进行后置处理生成制造代码;

S2、对基板进行打磨,用角磨机将基板表面氧化物除去,用丙酮擦拭后固定于设置在液氮池上的制冷板上;

S3、深冷处理组件工作,以使深冷箱体内处于深冷温度;

S4、电弧增材机构根据步骤S1得到的制造代码在基板上形成一层电弧沉积层;

S5、保温组件对锤击组件进行深冷处理;

S6、运动机构驱使保温组件和锤击组件进入到深冷箱体内,并使锤击组件对形成的电弧沉积层的表面进行多次深冷冲击;

S7、待运动机构驱使保温组件和锤击组件离开深冷箱体内后,电弧增材机构根据步骤S1得到的制造代码在基板上形成新一层电弧沉积层,然后再重复步骤S5和步骤S6,循环步骤S7,通过逐层堆积的方式得到预定的工件形状。

本申请提供的采用深冷冲击变形强化电弧增材构件的装置的有益效果在于:

浮球液位控制器和压力传感器可精确控制液氮池中的液氮含量,通过制冷板将液氮池的低温直接传递给基板,同时深冷箱两侧均匀排布多个液氮喷射头,这样提高了深冷处理的效率及深冷箱体内温度的均匀性,同时在深冷箱内就能完成电弧沉积层的形成和深冷冲击变形,无需将电弧沉积层在不同装置之间进行转移,使得工件制造过程效率高、响应速度快,满足绿色环保要求。

本申请提供的采用深冷冲击变形强化电弧增材构件方法的有益效果在于:

深冷变形有利于积累大量变形能,在超低温下可以通过抑制位错运动促使晶粒细化,同时提高材料的强度与韧性,获得比室温变形更高的力学性能。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

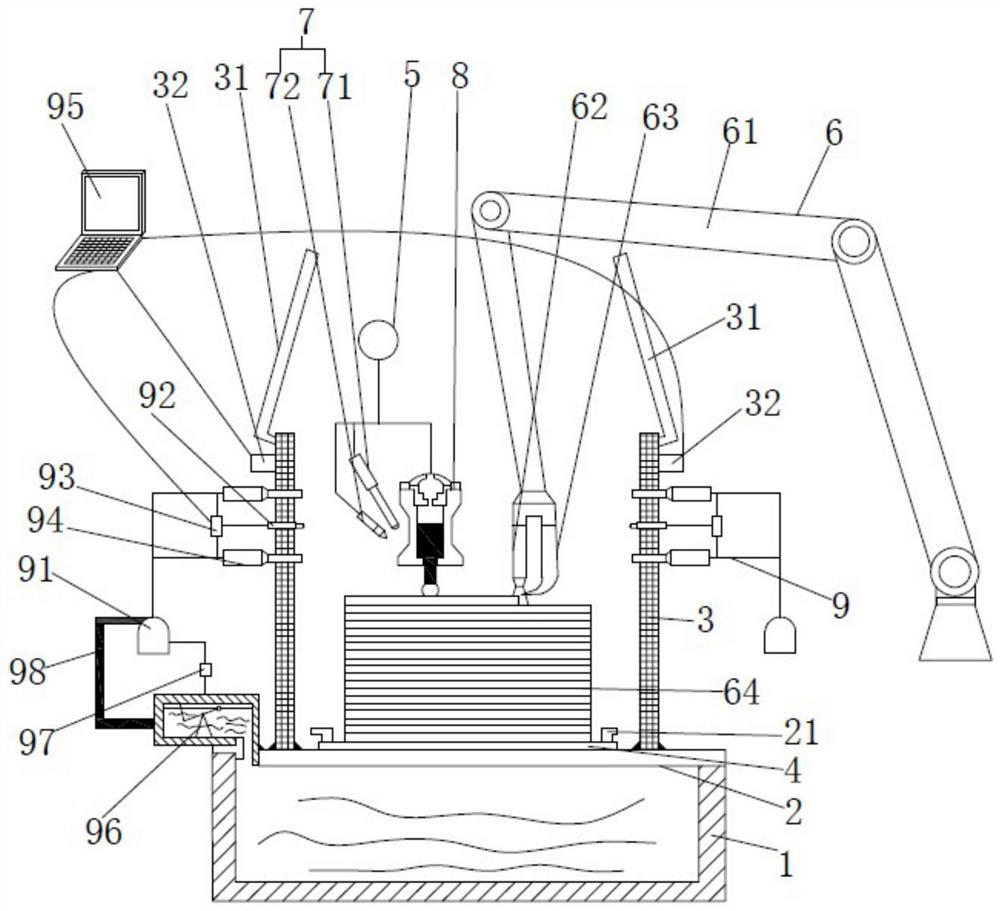

图1为本申请实施例提供的采用深冷冲击变形强化电弧增材构件的装置的结构示意图;

图2为本申请实施例提供的采用深冷冲击变形强化电弧增材构件的装置中气动式锤击组件的结构示意图;

图3为本申请实施例提供的采用深冷冲击变形强化电弧增材构件的装置中超声波式锤击组件的结构示意图。

图4本申请实施例提供的采用深冷冲击变形强化电弧增材构件的装置中锤头为凹冲头的结构示意图;

图5为本申请实施例提供的采用深冷冲击变形强化电弧增材构件的装置中锤头为平头的结构示意图;

图6为本申请实施例提供的采用深冷冲击变形强化电弧增材构件的装置中锤头为凸冲头的结构示意图。

其中,图中各附图标记:

1、液氮池;2、制冷板;21、夹具;3、深冷箱体;31、箱盖;32、电机;4、基板;5、运动机构;6、电弧增材机构;61、六轴机器人;62、焊枪;63、送丝机构;64、电弧沉积层;7、保温组件;71、保温温度传感器;72、保温液氮喷射头;8、锤击组件;81、腔体;82、挡板;83、磁性活塞;84、弹簧;85、锤头;86、三通阀;87、储气罐;88、调压阀;89、设备箱;810、气泵;811、超声波发生器;812、超声换能器;813、超声变幅杆;814、夹持柄;815、冲击工具头;9、深冷处理组件;91、液氮罐;92、深冷温度传感器;93、控制阀;94、深冷液氮喷射头;95、控制器;96、浮球液位控制器;97、压力传感器;98、金属软管。

具体实施方式

为了使本申请所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

如图1所示,现对本申请实施例提供的一种采用深冷冲击变形强化电弧增材构件的装置进行说明。该采用深冷冲击变形强化电弧增材构件的装置,包括:液氮池1、制冷板2、深冷箱体3、基板4、运动机构5、电弧增材机构6、保温组件7、锤击组件8和深冷处理组件9。其中,液氮池1内装有液氮,制冷板2设于液氮池1的上端,液氮池1的低温能直接对制冷板2进行制冷;深冷箱体3设于制冷板2上,深冷箱体3用于减少深冷箱体3内与外界的热交换效率,保证深冷温度的稳定性;基板4设于深冷箱体3内的制冷板2上;运动机构5设于基板4的上方,电弧增材机构6用于在基板4上按照工件的预定形状形成电弧沉积层64;保温组件7设于运动机构5上并用于对锤击组件8进行深冷保温;锤击组件8设于运动机构5上并用于对电弧沉积层64进行深冷冲击变形;运动机构5可以驱使保温组件7和锤击组件8进出深冷箱体3;深冷处理组件9用于向深冷箱体3内喷入氮气以对电弧沉积层64进行深冷处理。

在本实施例中,通过制冷板2将液氮池1的低温直接传递给基板4,这样提高了深冷处理的效率及深冷箱体3内温度的均匀性,同时在深冷箱内就能完成电弧沉积层64的形成和深冷冲击变形,无需将电弧沉积层64在不同装置之间进行转移,使得工件制造过程效率高、响应速度快,满足绿色环保要求。

在本实施例中,深冷箱体3包括外层和内层,外层为冷轧钢板材料制成,内层为经阻燃处理的硬质高密度聚氨酯发泡保温层制成,深冷箱体3焊接在制冷板2上,这样保证了深冷箱体3的密封性和保温效果。

在本实施例中,制冷板2为黄铜板,黄铜材料的导热性较强,能将下方液氮池1的超低温迅速传递到深冷箱体3内,从而提高深冷处理的效果。液氮池1的外侧设有保温层,保温层采用聚氨酯材料内加真空隔热板,从而可以保证液氮池1内的温度处于超低温状态。

在本实施例中,深冷箱体3为矩形框结构,深冷箱体3的上端铰接设有箱盖31,箱盖31通过电机32驱使其打开或关闭。箱盖31设置有两个,两个箱盖31对开,电机32同样设置有两个。箱盖31的作用是保证深冷箱体3内的温度处于低温状态,增加保温能力,以降低氮用量,节约成本。

在本实施例中,电弧增材机构6包括六轴机器人61,设于六轴机器人61上的焊枪62和送丝机构63。焊枪62和送丝机构63用于在基板4上形成电弧沉积层64,六轴机器人61用于在基板4上精准的实现工件形状以及驱使焊枪62和送丝机构63移出深冷箱体3。送丝机构63和焊枪62为现有的结构,在此不详细介绍其结构和工作原理。

在本实施例中,保温组件7包括设于运动机构5上的保温温度传感器71及保温液氮喷射头72。保温温度传感器71用于感应锤击组件8的温度,保温液氮喷射头72用于对锤击组件8进行深冷保温,以便锤击组件8对电弧沉积层64进行深冷冲击。运动机构5为机器手或可升降的吊具等结构。

在本实施例中,深冷处理组件9包括液氮罐91、深冷温度传感器92、控制阀93、深冷液氮喷射头94及控制器95。其中,深冷温度传感器92和深冷液氮喷射头94均设于深冷箱体3的侧壁上,控制器95与控制阀93电连接,控制阀93通过管道分别与深冷液氮喷射头94和液氮罐91连接。在本实施例中,保温液氮喷射头72同样通过软管道与液氮罐91连接。控制器95和控制阀93用于控制深冷液氮喷射头94的喷氮工作状态。在本实施例中,深冷箱体3的每个侧壁上均匀排布有多个深冷温度传感器92和多个深冷液氮喷射头94,这样可以大幅提高深冷箱体3内温度场分布的均匀性。同时,深冷液氮喷射头94可以将液氮气化,气体法深冷处理可以获得更高的冷却效率和更均匀的温度分布,进而提升工件深冷变形温度的均匀性。

具体地,液氮池1内设有浮球液位控制器96和压力传感器97,液氮池1通过金属软管98与液氮罐91连通。当浮球液位控制器96和压力传感器97感应到液氮池1内的液氮量低于设定值时,反馈信号使得液氮罐91内的液氮通过金属软管98补充到液氮池1内,从而保证液氮池1对制冷板2的制冷效果。浮球液位控制器96由浮球和摇杆组成,在液氮池1的上端一侧设有底座箱,浮球液位控制器96固定在底座箱内,用于监测液氮池1内的液氮量,压力传感器97接收的压力信号使液氮储存罐通过金属软管98释放液氮到液氮池1内。浮球液位控制器96能精确控制液氮池1中液氮含量,提升深冷变形过程中温度的均匀性和一致性。具体实现方式如下:液氮池1上方有浮球液位控制器96,当液氮池1内的液氮量不足时,上方的液面下降,浮球下沉,带动固连的摇杆旋转敲击底座箱的箱盖31,箱盖31将这一压力信号通过压力传感器97传递到外部的液氮罐91内,液氮罐91在接收这一信号的同时,会通过与液氮池1相连的金属软管98及时向液氮池1内补充液氮。这样可以保证下方液氮池1内的液氮量自动补充,使上方的电弧沉积层64始终保持在深冷环境中,同时浮球液位控制器96的底座箱与制冷板2焊接在一起,以保证装置的密封性,使在装置工作过程中液氮不会挥发。

如图2所示,在本实施例的第一种实施方式中,锤击组件8为气动式锤击组件,该气动式锤击组件包括具有活动腔的腔体81,设于腔体81内的挡板82、磁性活塞83、设于磁性活塞83上的弹簧84及锤头85。其中,锤头85能伸出腔体81,腔体81远离锤头85的一端通过管道连接有三通阀86、储气罐87、调压阀88和设备箱89,储气罐87连接的气泵810,设备箱89与所述调压阀88电连接。在未锤击状态下,磁性活塞83通过磁力与挡板82相吸,从而使得锤头85和磁性活塞83位于活动腔室的上段,弹簧84用于起到缓冲作用;当设备箱89和气泵810工作,通过储气罐87及三通阀86向腔体81内通入压缩空气,压缩空气流入后冲击锤头85,当压力大于磁性活塞83的吸附力时,锤头85向下运动,快速冲击电弧沉积层64,从而实现对电弧沉积层64的深冷冲击,以使电弧沉积层64完成深冷塑性成型。

如图3所示,在本实施例的第二种实施方式中,锤击组件8为超声波式锤击组件8,超声波式锤击组件8包括超声波发生器811、超声换能器812和超声变幅杆813,超声换能器812和超声波发生器811电连接,超声变幅杆813的下端设有夹持柄814,夹持柄814的下端设有冲击工具头815。超声冲击的柔性化冲击变形模式可以满足各类复杂外形结构件的增材冲击复合制造。超声冲击是一种典型的塑性成形及强化工艺,超声换能器812及超声变幅杆813将超声波发生器811的高频振动通过冲击工具头815传递到工件表面形成塑性变形层。高频振动引起的塑性变形能有效破碎电弧增材过程形成的粗大柱状晶,增大材料内部的位错密度,细化组织,提升材料强度。通过运动机构5调控保温液氮喷射头72移动速度,确保保温液氮喷射头72与冲击工具头815移动速度一致,实现电弧沉积层64均匀稳定地深冷冲击变形。

在本实施例中,如图2所示,锤头85为球头,如图4所示,锤头85为凹冲头,如图5所示,锤头85为平头,如图6所示,锤头为凸冲头。锤头85可根据所冲击的电弧沉积层64的形状和变形深度要求改变。在本实施例中,冲击工具头815几何形状和锤头85一样,具体形状可以根据工件形状进行特制,同样也可以包括球头、平冲头,凸冲头或凹冲头。

在本实施例中,该装置涉及到的自动控制均可以在PLC系统的同一协调下进行。

本实施例还提供一种采用深冷冲击变形强化电弧增材构件的方法,基于如上所述的装置,该方法包括以下步骤:

S1、根据工件的结构在计算机上构建三维实体模型,将三维实体模型进行分层计算、截面填充并且进行后置处理生成制造代码;制作代码输入到PLC系统内,利用PLC系统控制运动机构5、保温组件7、电弧增材机构6、锤击组件8及深冷处理组件9的工作状态;

S2、对基板4进行打磨,用角磨机将基板4表面氧化物除去,用丙酮擦拭后固定于设置在液氮池1上的制冷板2上;基板4为铝合金材料,基板4通过夹具21固定在制冷板2上;

S3、深冷处理组件9工作,以使深冷箱体3内处于深冷温度;深冷液氮喷射头94向深冷箱体3内喷射氮气,此时深冷箱体3上的箱盖31处于关闭状态,从而防止氮气流失及温度流失等;

S4、电弧增材机构6根据步骤S1得到的制造代码在基板4上形成一层电弧沉积层64;电弧增材机构6在形成电弧沉积层64前,先通过电机32打开箱盖31,六轴机器人61驱动焊枪62和走丝机构进入到深冷箱体3内,并通过六轴机器人61调整焊枪62的中轴线与基板4的夹角,在基板4的一端起弧,开始第一层电弧沉积层64的制作;

S5、在步骤4进行的同时,保温组件7对锤击组件8进行深冷处理;保温液氮喷射头72对锤头85或冲击工具头815进行深冷,并通过保温温度传感器71确认深冷温度是否达到要求;

S6、当第一层电弧沉积层64完成后,电弧增材机构6移出深冷箱体3内,运动机构5驱使保温组件7和锤击组件8进入到深冷箱体3内,并使锤击组件8对形成的电弧沉积层64的表面进行多次深冷冲击,直至达到预定要求;

S7、待运动机构5驱使保温组件7和锤击组件8离开深冷箱体3内后,关闭箱盖31,深冷处理组件9进行深冷,实现深冷温度的均匀性,电弧增材机构6根据步骤S1得到的制造代码在基板4上再次形成新一层电弧沉积层64,然后再重复步骤S5和步骤S6,循环步骤S7,通过逐层堆积的方式得到预定的工件形状。

在本实施例中,焊枪62的焊接电流为1A-300A,焊枪62移动速度1-15mm/s,送丝速度为1-15m/min。

在本实施例中,深冷处理温度为-196℃~-100℃;锤击组件8的锤头85或冲击工具头815与工件距离为0.5-2mm,锤头85或冲击工具头815的半径为1-8mm,振荡频率为0-220Hz,进给速度为0-1000mm/min,冲击压力为0-1MPa,冲级次数为1-4次,路径之间偏移间距为0-4mm。

在本实施例中,电弧沉积层64在深冷环境中制造,利用深冷变形有利于积累大量变形能,在超低温下可以通过抑制位错运动促使晶粒细化,同时提高材料的强度与韧性,获得比室温变形更高的力学性能。该装置结构设计合理,操作简便,自动化程度高,适用性强。与传统深冷处理相比,该装置将增材工作台(制冷板2)与深冷箱体3连接在一起,降低了电弧沉积层64在不同装置间的转移时间,使制造过程效率高、响应速度快,满足绿色环保要求。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。