具有改进的二氧化碳回收的改进硫回收操作

文献发布时间:2023-06-19 13:46:35

技术领域

本文所描述的系统和方法涉及改进的硫化氢及二氧化碳的回收。更具体地,提供了用于组合胺吸收技术和膜气体分离技术的系统和方法。

背景技术

硫化氢浓度低(例如浓度低于30摩尔%)的酸性气流会导致克劳斯单元出现问题。低浓度的硫化氢会导致克劳斯炉中温度较低。在如此低的温度下,无法破坏BTX、硫醇、C

选择性胺吸收技术可用于提高克劳斯装置进料的硫化氢浓度,但此类方法往往需要大型且昂贵的塔,而且其提高硫化氢浓度的效果有限。

发明内容

本文所描述的系统和方法涉及改进硫化氢和二氧化碳的回收。更具体地,提供了用于组合胺吸收技术和膜气体分离技术的系统和方法。

第一方面,提供了一种从含硫气流中回收硫和二氧化碳的方法。该方法包括以下步骤:向膜分离单元提供含硫气流,该含硫气流包含硫化氢和二氧化碳;在膜分离单元中分离硫化氢与二氧化碳以获得渗余物流和第一渗透物流,其中渗余物流包含硫化氢,其中渗透物流包含二氧化碳;将渗余物流引入硫回收单元;在硫回收单元中处理渗余物流以产生硫料流和尾气流,其中硫料流包含液态硫;将渗透物流引入胺吸收单元;在胺吸收单元中处理渗透物流以产生富二氧化碳流。

根据至少一个实施方案,渗余物流的硫化氢浓度可在80摩尔%和95摩尔%之间。膜分离段包括二氧化碳选择性膜。该膜可具有至少10的二氧化碳-硫化氢选择度和至少500气体渗透单位(gpu)的渗透率。该膜可由全氟聚合物制成。

根据至少一个实施方案,膜分离单元包括渗余物串联配置的两个膜段。根据至少另一个实施方案,膜分离单元包括渗透物串联配置的两个膜段。

第二方面,提供了一种从含硫气流中回收硫和二氧化碳的方法。该方法包括以下步骤:向选择性胺吸收单元提供含硫气流,该含硫气流包含硫化氢和二氧化碳;在选择性胺吸收单元中分离硫化氢和二氧化碳以产生富二氧化碳流和富硫化氢流,其中富二氧化碳流包含二氧化碳;将富硫化氢流引入膜分离段,其中富硫化氢流包含硫化氢和二氧化碳;在膜分离段中从富硫化氢流的二氧化碳中分离硫化氢,以产生渗余物流和渗透物流;将渗余物流引入硫回收单元,其中渗余物流包含硫化氢;以及在硫回收单元中处理渗余物流以产生硫料流和尾气流,其中硫料流包含液态硫。

根据至少一个实施方案,渗余物流中硫化氢的浓度可以在80摩尔%和95摩尔%之间。膜分离段包括二氧化碳选择性膜。膜分离单元包括膜,其中该膜的二氧化碳-硫化氢的选择度为至少10并且渗透率为至少500gpu。

根据至少一个实施方案,膜分离单元包括由全氟聚合物制成的膜。根据至少另一个实施方案,将尾气流再循环至选择性胺吸收单元。

根据至少一个实施方案,膜分离单元包括渗余物串联配置的两个膜段。根据至少另一个实施方案,膜分离单元包括渗透物串联配置的两个膜段。

第三方面,提供了一种从两种含硫气流中回收硫和二氧化碳的方法;第一含硫气流具有大于10摩尔%的二氧化碳和硫化氢浓度以及小于10摩尔%的氮气浓度,并且第二含硫气流具有小于20摩尔%的二氧化碳和硫化氢浓度或大于10摩尔%的氮气浓度。该方法包括以下步骤:将第一含硫气流引入膜分离单元并对第一含硫气流进行分离以获得渗余物流和渗透物流,渗余物流包含硫化氢,并且渗透物流包含二氧化碳;将渗透物流和第二含硫气流引入选择性胺吸收单元并使用胺吸收工艺获得回收的硫化氢流和富二氧化碳流,回收的硫化氢流包含硫化氢,并且富二氧化碳流包含二氧化碳;将回收的硫化氢流再循环至膜分离单元;以及将渗余物流引入硫回收单元并采用克劳斯工艺处理渗余物流以获得包含硫的硫料流。

根据至少一个实施方案,引入硫回收单元的渗余物流包含在80摩尔%和95摩尔%之间的硫化氢。根据至少一个实施方案,膜分离单元包括渗余物串联配置的两个膜段。根据至少另一个实施方案,膜分离单元包括渗透物串联配置的两个膜段。

膜分离单元可包括由全氟聚合物制成的膜。根据至少一个实施方案,膜分离单元包括二氧化碳-硫化氢选择度为至少10且渗透率为至少500gpu的膜。根据至少一个实施方案,第二含硫气流包含在5摩尔%和50摩尔%之间的氮气。

附图说明

参照以下描述、权利要求和附图,将更好地理解本发明的实施方案的这些和其他特征、方面和优点。然而,应当注意,附图仅说明了若干实施方案,因此不应被视为限制本发明的范围,因为本发明的范围可允许其他等效的实施方案。

图1是不同膜材料的二氧化碳-硫化氢选择度和二氧化碳渗透性的图。

图2是膜分离单元的各膜段的配置的图示。

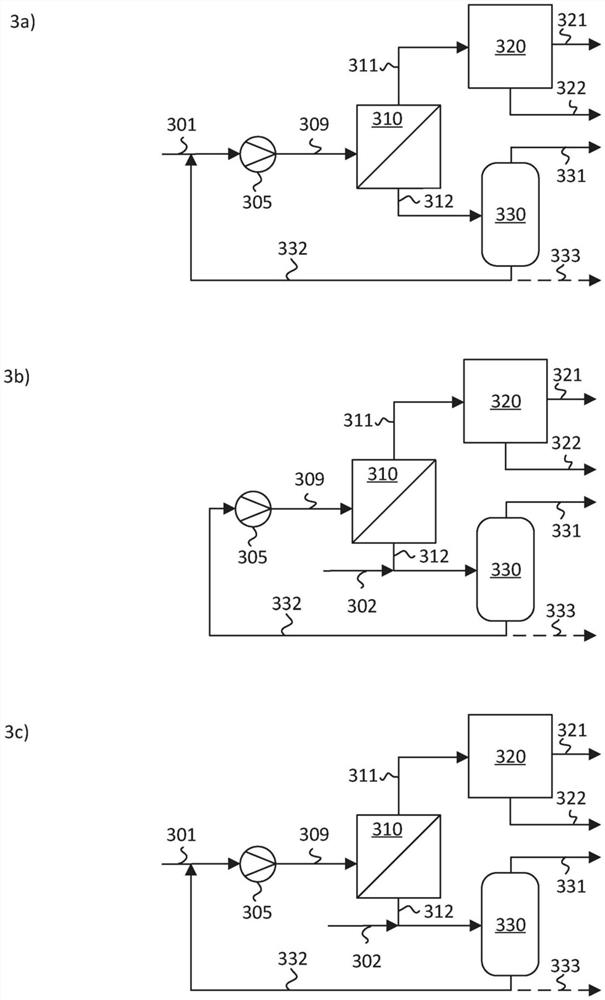

图3是用于从含硫气流中回收硫和二氧化碳的不同工艺和系统配置的图示。

图4是富含硫化氢的酸性气体中硫化氢浓度与选择性胺吸收单元的进料气中硫化氢的函数关系图。

图5是使用两段渗余物串联膜段配置的工艺和系统的实施方案的图示,其中将含硫气体供给到膜分离单元。

图6是使用两段渗透物串联膜段配置的工艺和系统的实施方案的图示,其中将含硫气体供给到膜分离单元和选择性胺吸收单元。

图7是从含硫气流中回收硫和二氧化碳的两种工艺的图示和比较,一种工艺具有膜分离段,另一种工艺没有膜分离段。

图8是使用选择性胺吸收单元和两段渗余物串联膜段配置以从含硫气流中回收硫和二氧化碳的工艺和系统的实施方案的图示。

图9是使用具有选择性胺吸收单元以从含硫气流中回收硫和二氧化碳的两段渗透物串联膜段配置的工艺和系统的实施方案的图示。

具体实施方式

虽然将描述若干实施方案,但是应当理解的是,相关领域的普通技术人员能够领会本文所描述的装置和方法的多个示例、变型和替换均属于实施方案的范围和主旨内。因此,本文所描述的示例性实施方案是在不丧失一般性并且不对要求保护的实施方案加以限制的情况下进行阐述的。

本文所描述的实施方案涉及包含膜分离单元和胺吸收工艺以产生富硫化氢气流和富二氧化碳气流的混合工艺和系统。有利地,与常规工艺相比,融合工艺获得具有提高的效率和经济性的总硫回收工艺。有利地,本文所描述的工艺和系统可以去除二氧化碳,使得富硫化氢流进入硫回收单元,这可以减少克劳斯装置尾气处理工艺中的二氧化碳量,降低运行尾气处理工艺的复杂性和成本。有利地,当克劳斯装置进料具有高浓度的二氧化碳时,膜分离单元和胺吸收工艺的组合可以减少或消除克劳斯装置中由于再循环气体而导致的二氧化碳积累。有利地,膜分离单元和胺吸收工艺的组合可以避免在尾气处理单元中使用吸收工艺,从而改进硫回收并减少资本支出。有利地,与单独使用胺吸收工艺相比,膜分离单元和胺吸收工艺的组合使得用于改良采油操作的二氧化碳的回收率得到提高并且获得二氧化碳的更有效封存。有利地,从胺吸收工艺的进料中去除污染物可以减少或消除胺吸收工艺中的起泡和其他可操作性问题。有利地,膜分离单元和胺吸收工艺的组合提高了克劳斯单元的可操作性和效率,从而提高了硫回收率并最大限度地减少了焚烧炉烟囱的二氧化硫排放。有利地,通过膜分离单元和胺吸收工艺的组合去除二氧化碳使得对克劳斯单元的炉中污染物的破坏增加并且效率提高。

如本文所用,“总硫回收率”或“硫回收率”是指基于酸性气体进料流中存在的硫量,除去的硫的百分比。99.0%的回收率意味着酸性气体进料流中99.0%的硫作为回收的硫料流的一部分被回收。

如本文所用,“渗透(permeate)”作为动词意味着扩散或流过或穿过膜单元的膜。例如,液体和气体可以从膜中渗透。作为名词,渗透物(permeate)可以指已经渗透过膜单元的膜的液体和气体。

膜分离产率由通量或通过膜的渗透物的体积流量(以单位面积单位时间的体积为单位)进行描述。膜的渗透性是指其对膜两边的压力(或跨膜压力)的平均差值的通量敏感性。衡量膜分离能力的有用指标是其选择度(α

方程式1

两种组分的扩散系数之比称为流动选择度,而吸附系数之比称为吸附选择度。对于聚合物膜,较小的分子通常比较大的分子更容易扩散,从而产生更大的扩散系数。另一方面,较小的分子通常会产生较小的吸附系数,因为与较大的分子相比,较小的分子更不易凝结。当待分离的两种组分是硫化氢和二氧化碳时,流动选择度有利于二氧化碳(动力学直径为

通常,硫化氢选择性膜的吸附选择度方面优于流动选择度方面;对于二氧化碳选择性膜则是相反的。硫化氢选择性膜类的实例包括橡胶极性膜。二氧化碳选择性膜类的实例包括玻璃状疏水聚合物。图1示出不同材料的渗透性和选择度的对数图。该图显示全氟化类聚合物具有合适的二氧化碳/硫化氢选择度以及合适的二氧化碳渗透性。由这些材料制成的膜特别适合用于本公开中描述的方法。

在一些实施方案中,膜可具有至少10的二氧化碳/硫化氢选择度和至少500gpu的二氧化碳渗透率。在一些情况下,使用二氧化碳/硫化氢选择度为20的膜。在一些情况下,使用二氧化碳/硫化氢选择度为30的膜。在一些情况下,膜的二氧化碳/硫化氢选择度可以在约10和30之间。

膜段可以包括一个或多个不同配置的膜组件。举例来说,不同的膜段配置示于图2中:图2a为单通膜配置;图2b为具有渗透物串联的两段配置;以及图2c为具有渗余物串联的两段配置。

图2a是具有单个膜段的最简单配置。在图2a中,在第一压缩机205中将进料气流201压缩以获得压缩进料气流208。将压缩进料气流208供给至单通膜段210,其中将压缩进料气流208引入二氧化碳选择性膜以获得单通渗余物流211和单通渗透物流212;单通渗余物流211富含硫化氢,单通渗透物流212富含二氧化碳。

图2b包括两个膜段,将来自第一段的渗透物供给到下一段。在图2b中,在第一压缩机205中将进料气流201压缩以获得压缩进料气流208。压缩进料气流208与来自第二渗透物串联膜段230的第二渗透物串联渗余物流231合并以获得第一段进料气流209。将第一段进料气流209引入第一渗透物串联膜段220,其中使用二氧化碳选择性膜将第一段进料气流209分离以获得第一渗透物串联渗余物流221和第一渗透物串联渗透物流222;第一渗透物串联渗余物流221富含硫化氢,第一渗透物串联物渗透物流222富含二氧化碳。在第二压缩机225中将第一渗透物串联渗透物流222压缩,然后将其引入到第二渗透物串联膜段230,其中使用二氧化碳选择性膜分离以获得第二渗透物串联渗余物流231和第二渗透物串联渗透物流232;第二渗透物串联物渗余物流231富含硫化氢,第二渗透物串联渗透物流232富含二氧化碳。然后将第二渗透物串联渗余物流231与压缩进料气流208合并。

图2c包括两个膜段,其中将第一段的渗余物供给到下一段。在图2c中,在第一压缩机205中将进料气流201压缩以获得压缩进料气流208,将其供给到第一渗余物串联膜段240,其中使用二氧化碳选择性膜将其分离以获得第一渗余物串联渗透物流241和第一渗余物串联渗余物流242;第一渗余物串联渗透物流241富含二氧化碳,第一渗余物串联渗余物流242富含硫化氢。然后将第一渗余物串联渗余物流242引入第二渗余物串联膜段250,其中使用二氧化碳选择性膜将其分离以获得第二渗余物串联渗透物流251和第二渗余物串联渗余物流252;第二渗余物串联渗透物流251富含二氧化碳,第二渗余物串联渗余物流252富含硫化氢。第二渗余物串联渗透物流251与进料气流201合并,并通过该工艺再循环。

为了说明不同的配置,使用图2所示的三种配置来模拟实施例,其中进料气含有10体积%的硫化氢和90体积%的二氧化碳。假设膜组件具有足够的膜来产生含有90体积%硫化氢的富硫气体。假设膜具有500gpu的二氧化碳渗透率、50gpu的硫化氢渗透率和20gpu的氮气渗透率。这些参数通常会产生约10的二氧化碳-硫化氢选择度和约25的二氧化碳-氮气选择度。

模拟结果表明,单通膜配置需要的膜面积和压缩功率在三种配置中最少,而且从进料气中回收的硫化氢量也最少(从进料气中回收53%的硫化氢;表1)。具有渗透物串联的两段配置从进料气中回收了最多的硫化氢,但需要大得多的膜面积和理论压缩功率(表2)。两段渗余物串联配置获得介于单通膜配置和两段渗透物串联配置之间的中间硫化氢回收率,具有中间膜面积和理论压缩功率(表3)。配置可以根据可用资源和所需结果而不同。

表1料流组成:单通膜配置a

表2料流组成:两段渗透物串联配置a

PIS,渗透物串联

表3料流组成:两段渗余物串联(RIS)配置a

RIS,渗余物串联

图3是分离含硫气流的几种工艺的图示,每种工艺在不同位置引入含硫气体。参考图3a,将第一含硫气流301引入压缩机305,其中压缩第一含硫气流301以获得压缩含硫气流309。然后将压缩含硫气流309引入膜分离单元310。第一含硫气流301可以来自产生含有酸性气体的气流的任意来源。第一含硫气流301可包含酸性气体和污染物。第一含硫气流301中的酸性气体可包括硫化氢、二氧化碳以及它们的组合。含硫气流301中的污染物可包括BTX、羰基硫(COS)、二硫化碳(CS

膜分离单元310可以将压缩含硫气流309中的硫化氢从二氧化碳中分离以获得富含硫化氢的渗余物流311和富含二氧化碳的渗透物流312。膜分离单元310可以包括具有膜的膜组件。膜分离单元310中的膜可以是能够分离硫化氢和二氧化碳的任何类型的膜。在至少一个实施方案中,膜是二氧化碳选择性膜。根据至少一个实施方案,膜可由选自全氟化类聚合物的聚合物制成。尽管使用单个单元来说明膜分离单元310,但是分离单元可以包括多个膜模块和各种配置的膜段。根据至少一个实施方案,膜分离单元可包括图2所示的三种配置的任一种,即,单通配置、两段渗透物串联配置或两段渗余物串联配置。本领域普通技术人员也能想到其他合适的配置。

富含硫化氢的渗余物流311可含有硫化氢和污染物。富含硫化氢的渗余物流311中的污染物可包括BTX、COS、CS

富含二氧化碳的渗透物流312可包含二氧化碳、惰性气体以及它们的组合。可以将富含二氧化碳的渗透物流312引入胺吸收单元330。

硫回收单元320可以是能够从硫化氢和其他含硫污染物中回收硫的任何类型的系统。在至少一个实施方案中,硫回收单元320可以是克劳斯单元。硫回收单元320可产生硫料流322和尾气流321。硫料流322可包含液态硫。通常而言,硫回收单元320要求供给到该单元的气体含有至少20体积%的硫化氢。根据至少一个实施方案,富含硫化氢的渗余物流311含有至少20摩尔%的硫化氢,优选至少60摩尔%的硫化氢,更优选至少80摩尔%的硫化氢,甚至更优选至少90摩尔%的硫化氢。根据至少一个实施方案,富含硫化氢的渗余物流311含有在约80摩尔%和95摩尔%之间,优选在约85摩尔%和95摩尔%之间的硫化氢,更优选在约90摩尔%和95摩尔%之间的硫化氢。

克劳斯单元通常用于从含硫气体中回收硫。由于它们通常在相对较低的压力下运行(即小于约1bar表压),传统系统中的克劳斯单元通常需要更大、更昂贵的装置来处理含硫气体。并且即使在处理含硫气体之后,大约1摩尔%和2摩尔%之间的原始硫可能会留在尾气中。现代克劳斯单元的尾气需要额外的处理以去除尾气中残留的硫,以便使尾气安全地排放到大气中。常见尾气处理工艺的一个实例是壳牌尾气处理工艺(SCOT)。根据一些实施方案,可以进行该工艺,使得尾气流321不含大量的硫,从而不需要除氧化之外的尾气处理。根据至少一个实施方案,该工艺、系统或两者不存在尾气处理单元和工艺(除了简单的热氧化)。根据至少一个实施方案,该工艺可以在没有包括胺吸收的后续尾气处理步骤的情况下进行。根据至少一个实施方案,该系统可以不存在尾气处理单元,尾气处理单元被配置为使用胺吸收处理尾气。

胺吸收单元330可以是能够使用胺吸收回收二氧化碳的任何系统。尽管胺吸收单元330显示为单个塔,但应当理解,胺吸收单元330可包括各种配置的其他装置。例如,本领域普通技术人员会考虑使用一个或多个吸收塔、一个或多个汽提塔、其他气液接触装置或它们在各种布置中的组合。胺吸收单元330可以产生处理过的二氧化碳流331和回收的硫化氢流332。根据至少一个实施方案,回收的硫化氢流332的硫化氢浓度可以在约10摩尔%和约70摩尔%的范围内,优选地在大约30摩尔%和70摩尔%之间,更优选地在大约40摩尔%和70摩尔%之间,甚至更优选地在大约50摩尔%和70摩尔%之间。处理过的二氧化碳流331可被引入用于二氧化碳封存的工艺或可用于改良采油工艺。有利地,在胺吸收单元330上游具有膜分离段310可以允许在胺吸收单元330中使用更小、成本更低的装置。根据至少一个实施方案,至少一部分回收的硫化氢流332可以在排放流333中从工艺中去除。

图3b和图3c类似于图3a,不同之处在于,图3b和图3c包括在膜分离单元310之后引入并与富含二氧化碳的渗透物流312合并的第二含硫气流302;并且图3b不包括第一含硫气流301,回收的硫化氢流332在不与任何其他进料流合并的情况下通过该工艺和系统再循环。根据至少一个实施方案,该工艺和系统可以包括将第二含硫气流302直接引入胺吸收单元330。

最合适的配置将取决于各种因素,但特别是取决于可用气流的组成。如果含硫气流包含大量的氮气(即大于约10摩尔%)或如果含硫气体包含小于约20摩尔%的硫化氢,则通常有利的是将含氮气流引入胺吸收单元。例如,如果将含有大量氮气的含硫气体引入膜分离段310,则氮气可能保留在渗余物中,从而导致硫化氢稍微稀释和渗余物的更大体积流量。另一方面,将含氮气的含硫气体引入胺吸收单元可以将氮气与处理过的二氧化碳流331一起除去。

胺吸收工艺也适用于处理含有小于约20摩尔%硫化氢的含硫气体。图4示出了从选择性胺吸收工艺中回收的富含硫化氢的气体中的硫化氢浓度与该工艺的进料气中的硫化氢浓度的函数关系图。如图4所示,胺吸收工艺在处理具有相对低浓度(即,小于约20摩尔%)硫化氢的进料气时最有效。此外,当进料气中硫化氢的含量较低时,胺吸收工艺中从溶剂中汽提溶解的硫化氢的运行成本通常也较低。

实施例

包括以下实施例以说明本公开的实施方案,并且这些实施例应被视为非限制性的。某些实施例代表在本公开的实践中发现的运行良好的技术、系统、组合物和装置,并且因此可以被认为构成本发明实践的模式。在不脱离本公开的精神和范围的情况下,可以对实施例中公开的实施方案进行改变。

实施例1:两段渗余物串联配置,其中进料至膜分离单元和胺吸收单元

使用两段渗余物串联膜段配置进行模拟,其中将含硫气体供给至膜分离单元。该工艺和系统的图示在图5中示出。图5所示的工艺和系统包括与图2c和图3c中所示的元件和特征相当的元件和特征。在图5中,提供了具有二氧化碳、硫化氢和天然气的含硫天然气流501。含硫天然气流501还可能包括污染物,例如BTX、羰基硫(COS)、二硫化碳(CS

含硫气流503可以与其他含有硫化氢的料流合并。在这种情况下,含硫气流503与第二膜段渗透物流532和回收的硫化氢流552合并,然后使用压缩机505压缩以获得压缩混合流506。将压缩混合流引入第一膜段520,其中进行分离以获得第一膜段渗余物流521和第一膜段渗透物流522。然后将第一膜段渗余物流521引入第二膜段530,以获得第二膜段渗余物流531和第二膜段渗透物流532。

第一膜段520和第二膜段530具有二氧化碳选择性膜,该二氧化碳选择性膜具有约500gpu的二氧化碳渗透率和约10的二氧化碳-硫化氢选择度。第二膜段渗余物流531中硫化氢和二氧化碳的浓度为分别为90摩尔%和10摩尔%(表4)。该料流中硫化氢的浓度适合在克劳斯单元中进行处理。然后将第二膜段渗余物流531引入硫回收单元540,其中使用克劳斯工艺对其进行处理以获得硫料流542和尾气流541。因为大量二氧化碳被第一膜段520和第二膜段530去除,因此,与来自常规工艺的类似尾气相比,尾气流541具有显著降低的流量。

尾气流541可以与含硫气流503或第一膜段渗透物流522合并。在这种情况下,在将尾气流541引入选择性胺吸收单元550之前使其与第一膜段渗透物流522合并,其中使用胺吸收工艺对其进行处理以获得富二氧化碳流551和回收的硫化氢流552。回收的硫化氢流552与含硫气流503合并,以便它可以通过该工艺和系统再循环。

表4料流组成:含硫气体供给至膜分离单元和选择性胺吸收单元的两段渗余物串联膜段配置

MS,膜段

实施例2:两段渗透物串联配置,其中进料至膜分离单元和胺吸收单元

使用两段渗透物串联膜段配置进行模拟,其中将含硫气体供给至膜分离单元,如图6所示。在该实施例中,工艺和系统包括与图2b和图3c中所示的元件和特征类似的元件和特征。膜分离单元包括具有渗透物串联的两个段,并且将含硫气体引入膜分离单元和胺吸收单元。类似于实施例1,在天然气处理单元610中,通过非选择性酸性气体去除工艺处理与实施例1中提供的含硫天然气流501具有相同组成的含硫天然气流601,从而获得脱硫天然气流602和含硫气流603。如在实施例1中,含硫气流603包含90摩尔%的二氧化碳、10摩尔%的硫化氢和可忽略量的污染物。

含硫气流603可以与其他含硫气流合并。在这种情况下,将其与来自选择性吸收单元650的回收硫化氢流652合并以获得混合含硫气流604。将混合含硫气流604压缩至15bar并与第二膜段渗余物流631合并以获得压缩混合流609,在第一膜分离段620中分离压缩混合流609以获得第一膜段渗余物流621和第一膜段渗透物流622。第一膜段渗余物流621被送至硫回收单元640以获得硫料流642和尾气流641。此处,硫回收单元640不包括用于处理来自克劳斯工艺的尾气的专用胺吸收单元,这显著降低了装置成本。

压缩第一膜段渗透物流622并将其送至第二膜段630,以获得第二膜段渗余物流631和第二膜段渗透物流632。第二膜段渗透物流632与尾气流641合并,并被送至选择性胺吸收单元650。

表5料流组成:含硫气体供给至膜分离单元和选择性胺吸收单元的两段渗透物串联膜段配置a

MS,膜段

实施例3:具有和不具有膜分离的硫回收工艺比较

精炼可以具有生产适合在硫回收单元中直接加工的含硫气体的操作。在一些情况下,此类流中硫化氢的浓度可大于约90摩尔%,二氧化碳小于约10摩尔%。此类料流可直接供给至硫回收单元,而无需处理以富集硫化氢。然而,来自再循环流的二氧化碳有可能在系统中积聚并降低硫回收单元的效率。这种系统的一个实例示于图7a中。在图7a中,含硫气流703包含90摩尔%的硫化氢和10摩尔%的二氧化碳。该流还包含非常少量的污染物(即,小于约0.01摩尔%)。在图7a中,含硫气流703与富硫化氢流742合并,然后被引入克劳斯反应器720,其中它与来自空气流719的空气反应以获得硫料流722和尾气流721。在催化反应器730中用来自氢气流729的氢气处理尾气流721,以将剩余的硫组分还原成硫化氢。废气流731包含在约1摩尔%和2摩尔%之间的硫化氢;还包含所有的来自含硫气流703的二氧化碳和来自空气流719的氮气。

废气流731被送至选择性胺吸收单元740以除去硫化氢。选择性胺吸收单元740产生含有氮气和二氧化碳的经处理的尾气流741,以及含有硫化氢和二氧化碳的富硫化氢流742,其中二氧化碳是主要成分。富硫化氢流742与含硫气流703合并以获得混合含硫气流704,其被显著稀释使得混合含硫气流704中硫化氢的浓度小于75摩尔%(表6)。

表6料流组成:不具有膜分离单元的硫回收工艺

可以使用图7b所示的配置提高混合含硫气流704中的硫化氢的浓度。如图7b所示的配置涉及将再循环流压缩,然后将其供给至膜分离段750以使用二氧化碳选择性膜分离富硫化氢流并获得渗透物流751和渗余物流752。膜分离段750具有二氧化碳选择性膜,该膜的二氧化碳渗透率为500gpu并且二氧化碳-硫化氢选择度为10。通常预期具有更高选择性的膜可实现更好的组分分离,但通常以渗透性为代价,因此需要更大的面积。

如图7b所示的工艺可用于配备有壳牌克劳斯废气处理(SCOT)工艺的克劳斯装置,该工艺包括将尾气中的二氧化硫转化为硫化氢,并使用甲基二乙醇胺(MDEA)选择性吸收去除硫化氢。然而,本公开不限于这样的工艺。本领域的普通技术人员还可以考虑其他可能的配置和变化以获得类似的结果。

这种配置中渗余物流752具有比图7a所示配置更高的硫化氢浓度(即,50摩尔%)。渗余物流752中增加的硫化氢浓度也使得混合含硫气流704中的硫化氢浓度更高(即,87.9摩尔%)(表7)。

表7料流组成:具有膜分离单元的硫回收工艺

实施例4:使用两段渗余物串联膜分离配置的低浓度硫化氢进料

该实施例中提供了一种在没有专门的胺吸收工艺来处理尾气的情况下,处理具有相对低浓度硫化氢的料流的工艺。图8(表8)提供了该工艺和系统的图示。图8中,含硫气流803与第一膜段渗透物流832和尾气流851合并以获得混合含硫气流805,其在选择性胺吸收单元820中分离以获得富二氧化碳流821和回收的硫化氢流822。

因为回收的硫化氢流822太稀而不能直接送至硫回收单元850,所以将其送至膜分离单元以富集硫化氢,从而用于硫回收工艺。回收的硫化氢流822与第二膜段渗透物流841合并。将合并的回收的硫化氢流822和第二膜段渗透物流841引入膜分离单元,该单元包括具有渗余物串联的两个膜段,如图2c所示。第一膜段渗余物流831被送至第二膜段840以获得第二膜段渗余物842和第二膜段渗透物841。第二膜段渗透物通过膜分离单元再循环,并且第二膜段渗余物被送至硫回收单元850。

硫回收单元850包括克劳斯单元和催化反应器。因为克劳斯单元中的硫化氢的浓度足以转化,但不包括用于处理来自克劳斯单元的尾气的专用选择性胺吸收单元。

表8料流组成:具有低浓度硫化氢的两段渗透物串联膜段配置a

MS,膜段

实施例6:两段渗透物串联膜分离配置,其中进料至膜分离单元和胺吸收单元

模拟了涉及将含硫气体供给至膜分离单元和胺吸收单元的两段渗透物串联膜分离配置的工艺(表9)。工艺和系统如图9所示,并且包括与图2b和图3c中所示的元件和特征相似的元件和特征。在图9中,将含硫气体压缩并引入到具有类似于图2b所示配置的两段渗透物串联配置的膜分离单元。含硫气流903适合在膜分离单元中处理,因为它具有约20摩尔%的硫化氢浓度并且不含氮气,尽管硫化氢的浓度不是优选的,因为它相对较低。

第一膜段渗余物流921被送至克劳斯单元950。第二膜段渗透物流932与来自第二胺吸收单元970的再循环流971合并,并压缩以获得第一胺单元进料流939。在第一胺单元940中处理第一胺单元进料流939以获得富二氧化碳流941和回收的硫化氢流942。胺单元用于处理第一胺单元进料流939,因为该料流含有相当高浓度的氮气(33.3摩尔%),这对于膜分离过程是有问题的。然后将回收的硫化氢流与第一膜段渗余物流921合并以获得克劳斯进料流949。

将克劳斯进料流949与空气流948一起引入克劳斯单元950以产生硫料流952和尾气流951。将尾气流951与氢气流959一起送至催化反应器960,以通过将尾气流中存在的二氧化硫转化为硫化氢而产生废气流961。然后将废气流961送至第二胺吸收单元970,其中对废气流961进行处理以获得氮气流972和再循环流971。再循环流971适合在第一胺单元940中处理,因为其具有相对低浓度的硫化氢(即,小于约20摩尔%)。

表9料流组成:两段渗透物串联膜段配置a具有低浓度硫化氢

MS,膜段

虽然已经详细描述了本发明的实施方案,但是应当理解,在不脱离本发明的原理和范围的情况下,可以对本发明的实施方案进行各种改变、替换和更改。因此,实施方案的范围应当由以下权利要求及其适当的合法等同方式来确定。

除非上下文另有明确说明,否则单数形式“一(a、an)”和“该”包括复数对象。

可选的或可选地是指随后描述的事件或情况可能发生或可能不发生。该描述包括事件或情况发生的实例以及事件或情况没有发生的实例。

本文中的范围可表达为从大约一个特定值和/或到大约另一个特定值。当表达这样的范围时,应当理解,另一个实施方案是从一个特定值和/或到另一个特定值,连同所述范围内的所有组合。

如本文和所附权利要求中所使用的,词语“包含”、“具有”和“包括”以及它们的所有语法变体各自旨在具有开放的、非限制性的含义,其不排除另外的要素或步骤。

描述可以使用序数编号(例如“第一”、“第二”、“第三”等)仅用于标识特定组件或步骤并将它们与由相同或相似术语描述的其他组件或步骤区分开来。除非另有明确说明,否则序数的使用不表示任何关系、顺序、质量、排名或重要性;它也没有定义数字限制。