一种用于高强度抗压钢化玻璃生产的工艺

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及钢化玻璃技术领域,具体为一种用于高强度抗压钢化玻璃生产的工艺。

背景技术

钢化玻璃属于安全玻璃;钢化玻璃其实是一种预应力玻璃,为提高玻璃的强度,通常使用化学或物理的方法,在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性。

在钢化玻璃生产的过程中,仅通过传统的退火得到的钢化玻璃,其本身的强度还是不够,容易出现钢化玻璃破裂的情况,需要对钢化玻璃的表面镀膜,提高钢化玻璃的抗压性和强度,镀膜不均匀容易造成钢化玻璃降低强度和抗压性,而钢化玻璃的两面都需要镀膜,由于钢化玻璃表面平整,翻转钢化玻璃的操作较为困难,同时,镀膜材料需要干燥后才能进行翻转,降低了镀膜的效率。

发明内容

本方案解决的技术问题为:

(1)如何通过设置涂料机构,推杆移动杆对折叠杆进行推动,使得滚筒配合软管,将镀膜材料均匀的涂抹在钢化玻璃的表面,提高钢化玻璃的强度和抗压性;

(2)如何通过设置吸气机构,真空泵通过吸气口配合吸气管将密封壳内部的有害气体进行吸收,配合过滤箱将有害物质过滤掉,并且储存在储气瓶内,当翻转钢化玻璃时,再对钢化玻璃起到推动作用。

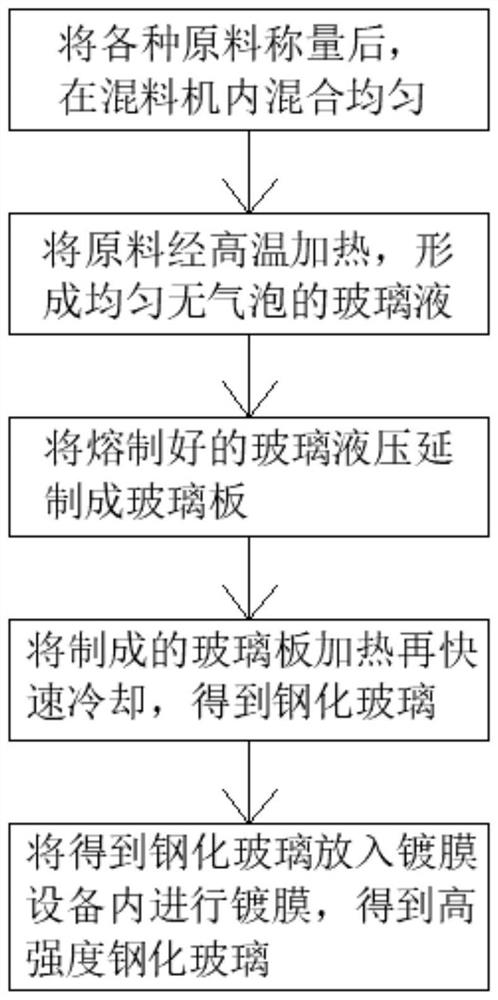

本发明的目的可以通过以下技术方案实现:一种用于高强度抗压钢化玻璃生产的工艺,具体包括以下步骤:

步骤S1:按照设计好的用料方单,将各种原料称量后再投放到混料机内混合均匀,再将配好的原料经过加热,形成均匀的无气泡的玻璃液;

步骤S2:将熔制好的玻璃液通过压延法制成具有方形形状的玻璃板,再将其保温或缓慢降温,得到退火后的玻璃板;

步骤S3:将退火后的玻璃板加热到预定温度,再快速冷却,得到钢化玻璃,最后将钢化玻璃放入镀膜设备内进行镀膜操作,得到高强度的钢化玻璃。

本发明的进一步技术改进在于:所述具有方形形状的玻璃板在退火的过程中,温度保持在300摄氏度至420摄氏度之间。

本发明的进一步技术改进在于:所述预定温度为700摄氏度,且对玻璃板的加热时间为450秒,所述加热后的玻璃板冷却时间为240秒。

本发明的进一步技术改进在于:所述镀膜设备上的驱动电机控制加热灯的转动,方便加热灯对钢化玻璃表面的镀膜材料进行更加均匀的干燥,提高镀膜材料的稳定性。

本发明的进一步技术改进在于:所述镀膜设备上的马达传动若干个滚轮在对应的导向轨上滚动,方便控制滚筒对钢化玻璃的表面进行均匀的镀膜。

本发明的进一步技术改进在于:所述滚筒的外壁套设有一圈用于镀膜的橡胶圈。

本发明的进一步技术改进在于:所述镀膜设备上的真空泵配合吸气口和吸气管,将加热灯干燥镀膜材料过程中产生的有害气体进行吸收,防止有害气体泄漏对环境造成影响。

本发明的进一步技术改进在于:所述镀膜设备上的储气瓶配合排气管和控制阀,使得储气瓶内的空气对镀膜后的钢化玻璃进行推动,方便操作者将镀膜后的钢化玻璃拿取翻面。

本发明的进一步技术改进在于:通过开启镀膜设备上的开合门,再打开过滤箱,将过滤箱内的过滤材料进行更换,提升过滤箱的过滤效率,防止有害气体进入储气瓶内。

本发明的进一步技术改进在于:所述镀膜设备包括底座,所述底座的顶面中部固定安装有操作台,所述操作台的顶部开设有放置槽,所述放置槽的内部设置有用于吸收有害气体的吸气机构,所述操作台的上方设置有密封机构,所述密封机构的顶部固定安装有转动机构,所述密封机构与操作台之间设置有用于镀膜的涂料机构。

本发明的进一步技术改进在于:所述密封机构包括密封壳,所述密封壳的前端面固定安装有通风罩,所述通风罩的两侧面均开设有通风孔,两个所述通风孔内均固定安装有用于散热的风机,所述密封壳的底部四个拐角处均开设有限位孔,所述密封壳的内壁上固定连接有两个导向轨,两个所述导向轨的一端与通风罩的内壁固定连接,所述密封壳的内部设置有用于干燥镀膜材料的加热灯。

本发明的进一步技术改进在于:所述转动机构包括与密封壳顶部固定连接的安装壳,所述安装壳的内部开设有安装腔,所述安装腔的腔壁底部固定安装有安装座,所述安装座的顶部通过螺栓固定安装有驱动电机,所述安装壳的底部贯穿密封壳且固定安装有限位架,所述驱动电机的输出端固定连接有转轴,所述转轴的底端活动贯穿安装壳和限位架且与加热灯的顶部固定连接。

本发明的进一步技术改进在于:所述涂料机构包括移动块,所述移动块的一侧面开设有导向孔,两个所述导向轨均活动贯穿导向孔,所述导向孔的内壁上固定安装有若干个滚轮和用于驱动滚轮的马达,若干个所述滚轮分别与对应的导向轨滚动连接,所述移动块的一侧面固定连接有密封板,所述移动块的中部开设有储料腔,所述储料腔的一侧腔壁连通有进料管,所述移动块的底部开设有转动槽,所述转动槽内设置有折叠机构。

本发明的进一步技术改进在于:所述折叠机构包括与移动块的转动槽一侧槽壁转动连接的折叠杆,所述折叠杆的中部开设有滑槽,所述折叠杆的一端固定安装有滚筒座,所述滚筒座的底部转动连接有滚筒,所述滚筒座的顶部连通有软管,所述软管的顶端与储料腔连通。

本发明的进一步技术改进在于:所述移动块的转动槽槽壁顶部固定连接有两个安装板,两个所述安装板之间固定连接有限位杆,所述限位杆上套设有移动杆,所述移动杆与一个安装板之间通过电动推杆固定连接,所述移动杆的底端通过固定销与滑槽活动连接。

本发明的进一步技术改进在于:所述吸气机构包括与操作台的放置槽一侧槽壁固定连接的吸气口,所述操作台的内部开设有安装腔,所述安装腔的内部设置有储气瓶和真空泵,所述真空泵与储气瓶之间连通有连接管,所述连接管的中部固定安装有过滤箱和单向阀,所述真空泵与吸气口之间通过吸气管相互连通,所述储气瓶的顶部连通有排气管,所述排气管的输出端贯穿放置槽,且排气管的底部固定安装有控制阀。

本发明的进一步技术改进在于:所述底座的顶面四周均固定连接有导向杆,四个所述导向杆分别与四个限位孔的位置相互对应,所述底座的顶部两侧均固定安装有液压推杆,两个所述液压推杆的伸出端均与密封壳固定连接。

与现有技术相比,本发明的有益效果是:

1、本发明在使用时,通过软管对滚筒表面的橡胶圈导流镀膜材料,使得滚筒对钢化玻璃表面进行镀膜,从而减少人工镀膜的过程,同时滚筒对钢化玻璃进行更加均匀的镀膜,提高镀膜效率,进而保证了钢化玻璃的强度和抗压性。

2、本发明在使用时,涂料机构移动至通风罩内,通过密封板与通风罩卡合,使得密封壳的内部密封,开启加热灯和驱动电机,加热灯发生转动,使得加热灯对镀膜后的钢化玻璃进行干燥,提高镀膜材料的干燥速度,进而提升镀膜的效率。

3、本发明在使用时,通过真空泵配合吸气口和吸气管对有害气体进行吸收,再通过过滤箱内的过滤材料将有毒气体中的有毒物质过滤掉,防止有害气体扩散,对人体或者环境造成影响。

4、本发明在使用时,通过打开控制阀,使得储气瓶内的气体通过排气管输出,输出的气体对镀过一层膜的钢化玻璃起到推动作用,方便操作者进行翻转,进而减少钢化玻璃翻转过程中出现的损伤。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

图1为本发明整体工艺流程示意图;

图2为本发明整体结构立体示意图;

图3为本发明转动机构和密封机构的结构示意图;

图4为本发明涂料机构结构示意图;

图5为本发明折叠机构结构示意图;

图6为本发明吸气机构结构示意图。

图中:1、底座;2、吸气机构;3、通风罩;4、转动机构;5、密封机构;6、操作台;7、液压推杆;8、导向杆;9、涂料机构;201、排气管;202、储气瓶;203、过滤箱;204、吸气口;205、吸气管;206、真空泵;401、安装座;402、限位架;403、驱动电机;404、安装壳;405、转轴;501、导向轨;502、密封壳;503、加热灯;901、折叠机构;902、进料管;903、移动块;904、滚轮;905、马达;906、储料腔;9011、折叠杆;9012、限位杆;9013、软管;9014、电动推杆;9015、安装板;9016、移动杆;9017、滚筒座;9018、滚筒。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1所示,一种用于高强度抗压钢化玻璃生产的工艺,具体包括以下步骤:

步骤S1:按照设计好的用料方单,将各种原料称量后再投放到混料机内混合均匀,再将配好的原料经过加热,形成均匀的无气泡的玻璃液;

步骤S2:将熔制好的玻璃液通过压延法制成具有方形形状的玻璃板,再将其保温或缓慢降温,得到退火后的玻璃板;

步骤S3:将退火后的玻璃板加热到预定温度,再快速冷却,得到钢化玻璃,最后将钢化玻璃放入镀膜设备内进行镀膜操作,得到高强度的钢化玻璃。

请参阅图1所示,上述的具有方形形状的玻璃板在退火的过程中,温度保持在300摄氏度至420摄氏度之间,预定温度为700摄氏度,且对玻璃板的加热时间为450秒,加热后的玻璃板冷却时间为240秒。

请参阅图2-6所示,上述的镀膜设备上的液压推杆7控制密封壳502升降,通过四个导向杆8对密封壳502导向限位,配合密封壳502内壁的密封条,提升密封壳502内部的气密性,减少有害气体的扩散,镀膜设备上的驱动电机403控制加热灯503的转动,方便加热灯503对钢化玻璃表面的镀膜材料进行更加均匀的干燥,提高镀膜材料的稳定性,镀膜设备上的马达905传动若干个滚轮904在对应的导向轨501上滚动,方便控制滚筒9018对钢化玻璃的表面进行均匀的镀膜,滚筒9018的外壁套设有一圈用于镀膜的橡胶圈,镀膜设备上的真空泵206配合吸气口204和吸气管205,将加热灯503干燥镀膜材料过程中产生的有害气体进行吸收,防止有害气体泄漏对环境造成影响,镀膜设备上的储气瓶202配合排气管201和控制阀,使得储气瓶202内的空气对镀膜后的钢化玻璃进行推动,方便操作者将镀膜后的钢化玻璃拿取翻面,通过开启镀膜设备上的开合门,再打开过滤箱203,将过滤箱203内的过滤材料进行更换,提升过滤箱203的过滤效率,防止有害气体进入储气瓶202内。

请参阅图2所示,上述的镀膜设备包括底座1,底座1的顶面中部固定安装有操作台6,操作台6的顶部开设有放置槽,放置槽的内部设置有用于吸收有害气体的吸气机构2,操作台6的上方设置有密封机构5,密封机构5的顶部固定安装有转动机构4,密封机构5与操作台6之间设置有用于镀膜的涂料机构9。

实施例1

请参阅图3所示,上述的密封机构5包括密封壳502,密封壳502的前端面固定安装有通风罩3,通风罩3的两侧面均开设有通风孔,两个通风孔内均固定安装有用于散热的风机,密封壳502的底部四个拐角处均开设有限位孔,密封壳502的内壁上固定连接有两个导向轨501,两个导向轨501的一端与通风罩3的内壁固定连接,密封壳502的内部设置有用于干燥镀膜材料的加热灯503。

请参阅图4所示,上述的转动机构4包括与密封壳502顶部固定连接的安装壳404,安装壳404的内部开设有安装腔,安装腔的腔壁底部固定安装有安装座401,安装座401的顶部通过螺栓固定安装有驱动电机403,安装壳404的底部贯穿密封壳502且固定安装有限位架402,驱动电机403的输出端固定连接有转轴405,转轴405的底端活动贯穿安装壳404和限位架402且与加热灯503的顶部固定连接。

请参阅图4所示,上述的涂料机构9包括移动块903,移动块903的一侧面开设有导向孔,两个导向轨501均活动贯穿导向孔,导向孔的内壁上固定安装有若干个滚轮904和用于驱动滚轮904的马达905,若干个滚轮904分别与对应的导向轨501滚动连接,移动块903的一侧面固定连接有密封板,移动块903的中部开设有储料腔906,储料腔906的一侧腔壁连通有进料管902,移动块903的底部开设有转动槽,转动槽内设置有折叠机构901。

请参阅图5所示,上述的折叠机构901包括与移动块903的转动槽一侧槽壁转动连接的折叠杆9011,折叠杆9011的中部开设有滑槽,折叠杆9011的一端固定安装有滚筒座9017,滚筒座9017的底部转动连接有滚筒9018,滚筒座9017的顶部连通有软管9013,软管9013的顶端与储料腔906连通,移动块903的转动槽槽壁顶部固定连接有两个安装板9015,两个安装板9015之间固定连接有限位杆9012,限位杆9012上套设有移动杆9016,移动杆9016与一个安装板9015之间通过电动推杆9014固定连接,移动杆9016的底端通过固定销与滑槽活动连接。

通过液压推杆7收缩,密封壳502在四个导向杆8的限位条件下向下移动,再通过电动推杆9014伸长,使得移动杆9016推动折叠杆9011转动,将滚筒座9017折叠展开,配合马达905运转带动若干个滚轮904在对应的导向轨501上滚动,通过软管9013对滚筒9018表面的橡胶圈导流镀膜材料,使得滚筒9018对钢化玻璃表面进行镀膜,从而减少人工镀膜的过程,同时滚筒9018对钢化玻璃进行更加均匀的镀膜,提高镀膜效率,进而保证了钢化玻璃的强度和抗压性,当涂料机构9移动至通风罩3内,通过密封板与通风罩3卡合,使得密封壳502的内部密封,开启加热灯503和驱动电机403,加热灯503发生转动,使得加热灯503对镀膜后的钢化玻璃进行干燥,提高镀膜材料的干燥速度,进而提升镀膜的效率。

实施例2

请参阅图6所示,上述的吸气机构2包括与操作台6的放置槽一侧槽壁固定连接的吸气口204,操作台6的内部开设有安装腔,安装腔的内部设置有储气瓶202和真空泵206,真空泵206与储气瓶202之间连通有连接管,连接管的中部固定安装有过滤箱203和单向阀,真空泵206与吸气口204之间通过吸气管205相互连通,储气瓶202的顶部连通有排气管201,排气管201的输出端贯穿放置槽,且排气管201的底部固定安装有控制阀。

加热灯503对镀膜材料干燥的过程中,会有少量的有毒气体挥发,对人体产生损伤,通过真空泵206配合吸气口204和吸气管205对有害气体进行吸收,再通过过滤箱203内的过滤材料将有毒气体中的有毒物质过滤掉,防止有害气体扩散,对人体或者环境造成影响,再将过滤后的气体输入储气瓶202内进行储存,当需要对镀过一层膜的钢化玻璃进行翻转时,通过打开控制阀,使得储气瓶202内的气体通过排气管201输出,输出的气体对镀过一层膜的钢化玻璃起到推动作用,方便操作者进行翻转,进而减少钢化玻璃翻转过程中出现的损伤。

请参阅图2所示,上述的底座1的顶面四周均固定连接有导向杆8,四个导向杆8分别与四个限位孔的位置相互对应,底座1的顶部两侧均固定安装有液压推杆7,两个液压推杆7的伸出端均与密封壳502固定连接。

工作原理:本发明在使用时,首先,通过液压推杆7收缩,密封壳502在四个导向杆8的限位条件下向下移动,再通过电动推杆9014伸长,使得移动杆9016推动折叠杆9011转动,将滚筒座9017折叠展开,配合马达905运转带动若干个滚轮904在对应的导向轨501上滚动,通过软管9013对滚筒9018表面的橡胶圈导流镀膜材料,使得滚筒9018对钢化玻璃表面进行镀膜,从而减少人工镀膜的过程,同时滚筒9018对钢化玻璃进行更加均匀的镀膜,提高镀膜效率,进而保证了钢化玻璃的强度和抗压性,当涂料机构9移动至通风罩3内,通过密封板与通风罩3卡合,使得密封壳502的内部密封,开启加热灯503和驱动电机403,加热灯503发生转动,使得加热灯503对镀膜后的钢化玻璃进行干燥,提高镀膜材料的干燥速度,进而提升镀膜的效率;加热灯503对镀膜材料干燥的过程中,会有少量的有毒气体挥发,对人体产生损伤,通过真空泵206配合吸气口204和吸气管205对有害气体进行吸收,再通过过滤箱203内的过滤材料将有毒气体中的有毒物质过滤掉,防止有害气体扩散,对人体或者环境造成影响,再将过滤后的气体输入储气瓶202内进行储存,当需要对镀过一层膜的钢化玻璃进行翻转时,通过打开控制阀,使得储气瓶202内的气体通过排气管201输出,输出的气体对镀过一层膜的钢化玻璃起到推动作用,方便操作者进行翻转,进而减少钢化玻璃翻转过程中出现的损伤。

为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种用于高强度抗压钢化玻璃生产的工艺

- 一种用于高强度抗压钢化玻璃生产的工艺