磁盘用基板、磁盘、圆环形状基板及磁盘用基板的制造方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及具备一对主表面和外周端面的磁盘用基板、磁盘、圆环形状基板以及磁盘用基板的制造方法。

背景技术

伴随着近年来的云计算的兴起,在面向云的数据中心,为了存储容量的大容量化而使用大量的硬盘驱动器(HDD)装置。在HDD装置中,作为存储介质,使用在圆环形状的非磁性的磁盘用基板设置有磁性层的磁盘。为了增加HDD装置的存储容量,优选使磁盘变薄,增加磁盘的搭载张数。

然而,在制造磁盘用基板时,从不产生微细的颗粒的方面出发,优选使作为最终产品的磁盘用基板的端面的表面光滑。另外,从将磁盘高精度地组装入HDD装置的方面等出发,优选使端面与目标形状一致。

以往,作为磁盘用基板的端面形状,已知有如下的形状:该形状具有与主表面分别连接的一对倒角面和在倒角面之间沿板厚方向延伸的侧壁面。这样的端面形状例如通过使用成型磨具进行端面磨削而得到,该成型磨具具有与成为目标的倒角面和侧壁面的形状对应的形状的磨削面(专利文献1)。另外,以往已知如下的玻璃基板,该玻璃基板的端面形状具有主表面与外侧面之间的区域连续的凸状曲面(专利文献2)。

现有技术文献

专利文献

专利文献1:日本特开2010-238302号公报

专利文献2:日本特开2006-40361号公报

发明内容

发明所要解决的问题

将端面加工成目标形状的圆环形状的板(圆环形状基板)进一步使用两面研磨装置对主表面进行研磨。使用两面研磨装置的研磨(两面研磨)是在将圆环形状基板收纳于保持圆环形状基板的保持部件(载具)的保持孔中,并利用平台从上下两侧夹着圆环形状基板的状态下进行。此时,载具的厚度需要比圆环形状基板的厚度薄。若对具有曲面的端面形状的圆环形状基板进行这样的两面研磨,则有时圆环形状基板从载具的保持孔脱落而搭载在载具上。特别是,若被研磨的圆环形状基板的板厚较薄,则载具的板厚需要比其更薄,因此容易产生圆环形状基板搭载到载具上的情况。若在圆环形状基板搭载在载具上的状态下继续研磨,则容易对主表面造成损伤。此外,由于对夹在平台与载具之间的圆环形状基板施加较强的力,因此有时会在圆环形状基板上产生裂纹或破裂而损伤。上述现象有时也会在使用保持部件对圆环形状基板的两主表面进行磨削的情况下发生。

因此,本发明的目的在于提供一种圆环形状基板、磁盘用基板、磁盘以及磁盘用基板的制造方法,在进行圆环形状基板的两面磨削或两面研磨时,圆环形状基板难以从保持圆环形状基板的保持部件脱落。

用于解决问题的手段

本发明的一个方式是具备一对主表面和外周端面的磁盘用基板。该磁盘用基板的特征在于,所述外周端面具有与所述主表面分别连接的一对倒角面和在所述一对倒角面之间以向外侧凸出的方式弯曲延伸的侧壁面,在沿着所述磁盘用基板的板厚方向的截面中,所述侧壁面具有1100μm以上的曲率半径。

优选的是,所述侧壁面的曲率半径为2000μm以下。

优选的是,所述倒角面与所述主表面的连接位置和所述侧壁面的最向外侧凸出的位置之间的沿与所述主表面平行的方向的长度为100μm以下。

优选的是,所述倒角面以向外侧凸出的方式弯曲,在沿着所述磁盘用基板的板厚方向的截面中,所述倒角面具有比所述侧壁面的曲率半径小的曲率半径。

优选的是,所述倒角面的曲率半径为100μm~500μm。

优选的是,在沿着所述磁盘用基板的板厚方向的截面中,位于所述倒角面与所述主表面的连接位置侧的所述倒角面中的连接区域相对于与所述主表面平行的方向以30度~70度的角度倾斜。

优选的是,在沿着所述磁盘用基板的板厚方向的截面中,所述倒角面与所述侧壁面的边界部分具有圆角。

优选的是,板厚小于0.6mm。

优选的是,所述磁盘用基板为玻璃制的基板。

本发明的另一方式是磁盘。该磁盘的特征在于,在所述磁盘用基板的表面至少具有磁性膜。

本发明的另一方式是具备一对主表面、外周端面以及内周端面的圆环形状基板。该圆环形状基板的特征在于,所述外周端面具有与所述主表面分别连接的一对倒角面和在所述一对倒角面之间以向外侧凸出的方式弯曲延伸的侧壁面,在沿着所述圆环形状基板的板厚方向的截面中,所述侧壁面具有1100μm以上的曲率半径。

本发明的另一方式是一种磁盘用基板的制造方法,其特征在于,所述磁盘用基板的制造方法包括至少对所述圆环形状基板的主表面进行研磨的处理。

发明效果

根据上述的磁盘用基板、磁盘以及圆环形状基板,在进行圆环形状基板的两面磨削或者两面研磨时,能够使圆环形状基板难以从保持圆环形状基板的保持部件脱落。另外,根据上述磁盘用基板的制造方法,可得到这样的磁盘用基板。

附图说明

图1是表示一实施方式的磁盘用基板的外观形状的图。

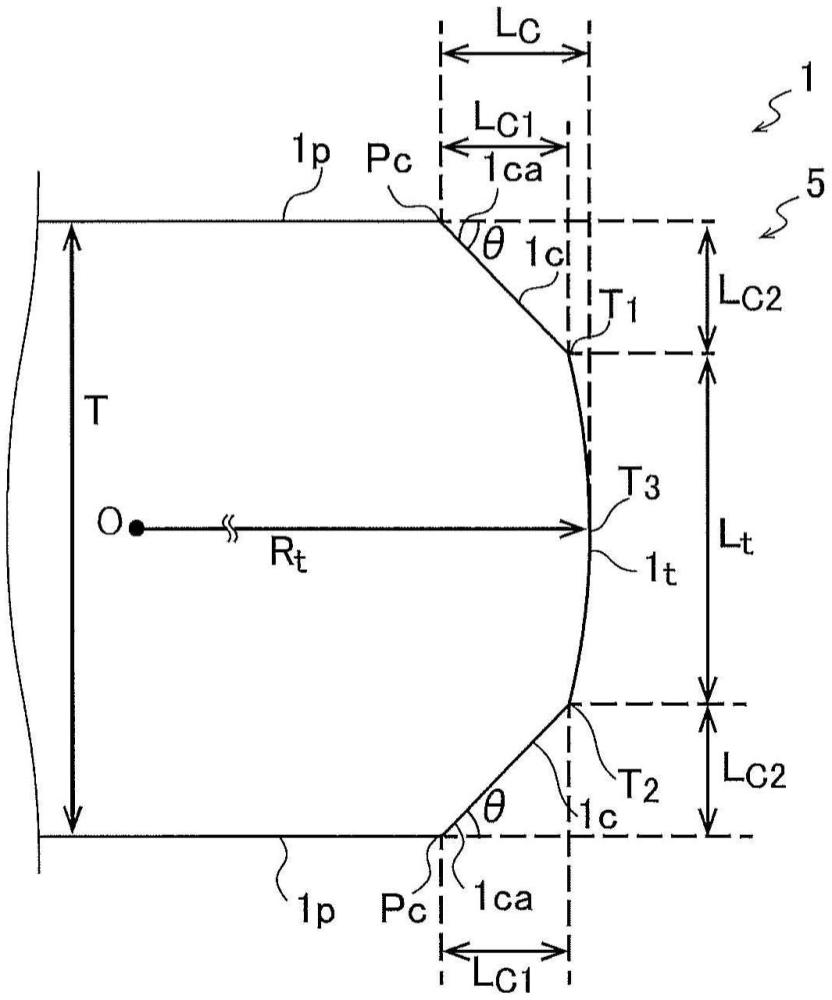

图2是表示磁盘用基板的外周端面的截面形状的一例的图。

图3是表示将圆环形状基板保持于保持孔的保持部件的图。

图4是表示从保持孔脱落并搭载在保持部件上的圆环形状基板的图。

图5是说明使用成型磨具的端面磨削的图。

图6是说明求出倒角面与侧壁面的边界部分的曲率半径的方法的图。

图7是表示磁盘用基板的外周端面的截面形状的另一例的图。

具体实施方式

以下,对一实施方式的磁盘用基板、磁盘、圆环形状基板及磁盘用基板的制造方法进行详细说明。此外,在以后的说明中,以使用玻璃制基板作为磁盘用基板、圆环形状基板的材料的例子进行说明,但除了玻璃制基板之外,也可以使用金属制基板作为材料。

图1是表示作为一实施方式的磁盘用基板的一例的玻璃基板的外观形状的图。玻璃基板1的外周为圆形。图1所示的例子的玻璃基板1是开设有与上述圆形的圆为同心圆的内孔3并具有内周的圆环形状的基板。即,图1所示的例子的玻璃基板1具备一对主表面1p、1p(参照图2)、外周端面5以及内周端面7。另外,在图1中,省略了玻璃基板1的后述的倒角面及侧壁面的图示。

玻璃基板1是磁盘用玻璃基板。玻璃基板1的尺寸没有限制,例如是公称直径为2.5英寸或3.5英寸的磁盘用玻璃基板的尺寸。在公称直径为2.5英寸的磁盘用玻璃基板的情况下,外径(直径)为55mm~70mm,例如外径为65mm、67mm、58mm,内孔的直径(直径)为20mm,板厚为0.3mm~1.3mm。在公称直径为3.5英寸的磁盘用玻璃基板的情况下,外径(直径)为85mm~100mm,例如外径为95mm、97mm、89mm,内孔的直径(直径)为25mm,板厚为0.3mm~1.3mm。从使磁盘变薄而增加向HDD装置的搭载张数的方面,玻璃基板1的板厚T(参照图2)越薄越优选,更优选依次为小于0.6mm、0.56mm以下、0.51mm以下、0.46mm以下、0.41mm以下。需要说明的是,上述的直径、板厚的数值为公称值,因此也可以包括因生产上的偏差等而数值稍微偏离的数值。另外,在使用在铝合金基板的表面形成有镍合金镀膜的基板来代替玻璃基板的情况下,上述的值与包含镍合金镀膜的厚度的基板整体对应。

图2表示沿着玻璃基板1的板厚方向的外周端面5的截面形状的一例。

外周端面5具有一对倒角面1c、1c和侧壁面1t。

一对倒角面1c、1c是分别与主表面1p、1p连接的面。此外,在本发明中,即使在如后述那样倒角面是弯曲面等非平坦面的情况下,也称为倒角面。

侧壁面1t是在倒角面1c、1c之间以向外侧凸出的方式弯曲延伸的面。而且,侧壁面1t在通过玻璃基板1的外周的圆形的中心的、沿着玻璃基板1的板厚方向的截面(以下,称为沿着板厚方向的截面,或者简称为截面)中,具有1100μm以上的曲率半径Rt。作为具备这样的形态的侧壁面1t的玻璃基板1,在对成为玻璃基板1的原板的玻璃制的圆环形状基板(以下,也称为玻璃板)进行两面磨削或两面研磨时,玻璃板难以从保持部件(载具)的保持孔脱落。因此,难以发生玻璃板向载具的搭载,能够抑制由于在玻璃板搭载于载具上的状态下继续进行两面磨削或两面研磨而在玻璃板的主表面产生伤痕、或者产生破裂、裂纹等的情况。需要说明的是,上述的截面形状例如可以使用ミツトヨ株式会社(Mitutoyo Corporation)制的Contracer等轮廓形状测量仪来测量。

玻璃板的两面磨削或两面研磨使用具备行星齿轮机构的两面磨削装置或两面研磨装置来进行。在使用了两面磨削装置的两面磨削、使用了两面研磨装置的两面研磨中,如图3所示,在将玻璃板G收纳于载具18的保持孔18a并利用平台14、12从上下两侧夹住玻璃板G的状态下进行。图3所示的玻璃板G隔着磨削部件或研磨垫20被平台14、12夹住。在图3中,省略玻璃板G的倒角面及弯曲的侧壁面的图示。为了确保玻璃板G的两主表面的加工余量,载具18的厚度比玻璃板G的板厚薄。另外,为了确保高研磨率,载具18的厚度越薄越好。因此,若玻璃板的侧壁面的曲率半径过小,则在玻璃板G′(参照图4)的板厚方向的中央部成为向外侧变尖的形状,因此在进行两面磨削或两面研磨的期间,与玻璃板G′抵接的载具18的缘部容易相对于玻璃板G′在板厚方向上滑动,玻璃板G容易从保持孔18a脱落。因此,如图4所示,从保持孔18a脱落的玻璃板G′容易搭载在载具18上。若在玻璃板G′搭载在载具18上的状态下继续进行磨削或研磨,则由于与载具18的接触而容易损伤玻璃板G′的主表面,对夹在平台14、12与载具18之间的玻璃板G′施加较强的力,由此存在玻璃板产生裂纹或破裂而损伤的情况。特别是,在板厚较薄的玻璃板的两面磨削或两面研磨中,使用厚度更薄的载具18,因此更容易引起玻璃板从保持孔18a脱落。在本实施方式的玻璃基板1中,通过将侧壁面1t的曲率半径Rt限制为1100μm以上,抑制玻璃板G较薄的情况下的从保持孔18a的脱落。从这一方面出发,侧壁面1t的曲率半径Rt优选为1200μm以上。

如后所述,玻璃基板1由通过端面加工或端面研磨制作的玻璃板G制作,因此玻璃板G的外周端面所具备的侧壁面及倒角面的截面形状在玻璃基板1中也得以维持。另外,在磁盘用玻璃基板1的表面形成磁性膜等而制造后述的磁盘的情况下,磁性膜等的合计膜厚例如为100nm以下,相对于板厚而言足够薄。因此,玻璃基板1的外周端面所具备的侧壁面及倒角面的截面形状在磁盘中也得以维持。

需要说明的是,在本说明书中,外侧是指从玻璃基板1的外周的圆形的中心离开的一侧,向外侧凸出是指相对于将侧壁面1t或倒角面1c的板厚方向的两端连结的直线向外侧突出。

将侧壁面1t的曲率半径Rt确定为通过侧壁面1t上的在板厚方向上不同的特定的3点的圆弧的半径。在图2所示的例子中,例如在将通过玻璃基板1的板厚方向的中心且平行于主表面1p的平面与侧壁面1t交叉的点设为T3时,能够将通过T3以及以T3为中心描绘半径100μm的假想圆时的该假想圆与侧壁面1t的两个交点这三点的圆弧的半径确定为侧壁面1t的曲率半径Rt。此外,在侧壁面1t的长度不足200μm,上述假想圆的圆弧与侧壁面1t的拟合不顺利的情况下,可以适当减小上述假想圆的半径。

例如通过使用图5所示的成型磨具30制作玻璃板G而得到包含侧壁面1t的玻璃基板1的外周端面5的截面形状。图5示出成型磨具30和加工成玻璃板G的端面磨削前的板材(以下称为玻璃板材)。在图5中,玻璃板材的区域中的带有虚线的区域表示通过端面磨削除去的区域。另外,在图5中,指向左方向的箭头表示进行端面磨削时的成型磨具30相对于玻璃板材的相对移动方向。成型磨具30例如整体形成为圆柱状或圆筒状,并且在外周侧面具有槽31。槽31构成为能够通过磨削加工同时形成玻璃板G的侧壁面及倒角面。具体而言,槽31具备磨削面,该磨削面具有侧壁部31b和位于其两侧的倒角部31a。考虑玻璃板G或玻璃基板1的外周端面的精加工目标的形状,槽31的侧壁部31b及倒角部31a形成为规定的尺寸形状。

根据一实施方式,侧壁面1t的曲率半径Rt优选为2000μm以下。曲率半径超过2000μm的侧壁面1t沿板厚方向呈大致直线状延伸,因此侧壁面1t与倒角面1c之间的角部容易变尖。在使用成型磨具30制作玻璃板G时,由于在玻璃板材的成为这样的角部的部分从成型磨具30承受载荷,负荷容易集中。因此,有时会产生切屑。特别是,成为板厚较薄的玻璃基板1的玻璃板材的板厚较薄,刚性容易降低,因此容易受到来自成型磨具30的载荷而挠曲,容易引起负荷向成为角部的部分的集中。在这一点上,侧壁面1t的曲率半径Rt更优选为1800μm以下。

根据一实施方式,倒角面1c与主表面1p的连接位置Pc和侧壁面1t的最向外侧凸出的位置之间的沿与主表面1p平行的方向的长度Lc(参照图2)优选为100μm以下。通过这样限制长度Lc,能够抑制外周端面5的截面形状整体向外侧变尖,有助于提高抑制玻璃板G从保持孔18a脱落的效果。推测这是因为外周端面5的截面形状的尖的程度越小,与上下平台之间的间隙越小。在这一点上,上述长度Lc更优选为80μm以下。上述长度Lc的上限例如为150μm。另一方面,为了防止玻璃板G的处理时的切屑,上述长度Lc优选为20μm以上。另外,在用Lc/T的值表示上述尖的程度的情况下,Lc/T优选为0.25以下。在Lc/T超过0.25的情况下,存在上述尖变得过大而玻璃板G容易从保持孔脱落的情况。另一方面,Lc/T优选为0.1以上。在Lc/T值小于0.1的情况下,有时容易产生切屑。从这些观点出发,Lc/T值更优选在0.1~0.25的范围内。

根据一实施方式,倒角面1c优选以向外侧凸出的方式弯曲。在该情况下,倒角面1c优选在沿着玻璃基板1的板厚方向的截面中具有比侧壁面1t的曲率半径Rt小的曲率半径Rc。通过具备这样的形态的倒角面1c,容易缓和作为外周端面5的截面形状的整体的向外侧的尖,有助于抑制玻璃板G从保持孔18a的脱落的效果的提高。另外,通过具备上述形态的倒角面1c,倒角面1c与侧壁面1t所成的角难以变小(即,倒角面1c与侧壁面1t的边界部分1b(后述)难以变尖),抑制使用成型磨具30来制作玻璃板G时的、负荷向玻璃板材的成为倒角面1c与侧壁面1t之间的角部的部分的集中、抑制切屑的产生的效果提高。即,通过具备上述形态的倒角面1c,抑制玻璃板G从保持孔18a的脱落、以及抑制使用成型磨具30制作玻璃板G时的切屑的产生的效果提高。在这一点上,倒角面1c的曲率半径Rc优选为100μm~1000μm。

将倒角面1c弯曲的情况下的曲率半径Rc确定为通过倒角面1c上的板厚方向上不同的特定的3点的圆弧的半径。即,倒角面1c的曲率半径Rc能够确定为通过以下三点的圆弧的半径:(1)一个主表面侧的连接位置Pc、(2)倒角面1c上的、从所述连接位置Pc起板厚方向30μm的位置处的位置、(3)倒角面上的、从连接位置Pc起板厚方向60μm的位置处的位置。

另外,在沿着玻璃基板1的板厚方向的截面中,位于倒角面1c的与主表面1p的连接位置Pc侧的倒角面1c中的连接区域1ca优选相对于与主表面1p平行的方向以30度~70度的倾斜角度θ倾斜。通过设为这样倾斜的倒角面1c,与弯曲的侧壁面1t的连接变得比较平滑,因此抑制玻璃板G从保持孔18a脱落、以及抑制使用成型磨具30制作玻璃板G时的切屑的产生的上述效果提高。此外,连接区域1ca例如是从连接位置Pc起板厚方向5~20μm的范围的区域。在此,除去连接位置Pc的非常近的位置(在板厚方向上从主表面1p起小于5μm的区域)的理由是,即使连接位置Pc在附图上看起来不具有曲率半径,但实际上在物理上具有有限的曲率半径。这可以通过放大截面的图像来理解。只要将连接位置Pc具有圆角的情况、倒角面1c为弯曲面的情况下的上述连接区域的倾斜角度θ设为从连接位置Pc起板厚方向上10μm的位置处的连接区域1ca的位置处的切线相对于与主表面1p平行的方向倾斜的角度即可。

根据一个实施方式,玻璃基板1的外周端面5优选在沿着玻璃基板1的板厚方向的截面中,倒角面1c与侧壁面1t的边界部分1b(参照图6)具有圆角。边界部分1b是介于倒角面1c与侧壁面1t之间且与倒角面1c及侧壁面1t连接的部分。通过具备这样的边界部分1b,倒角面1c及侧壁面1t由平滑的曲线连接,外周端面5的截面形状作为整体容易成为平滑的曲线形状。这样的外周端面5的截面形状有助于抑制玻璃板G从保持孔18a脱落、以及抑制使用成型磨具30制作玻璃板G时的切屑的产生的上述效果的提高。

从上述观点出发,优选边界部分1b在沿着玻璃基板1的板厚方向的截面中具有150μm~1500μm的曲率半径,更优选具有150μm~400μm的曲率半径。另外,边界部分1b的曲率半径比侧壁面1t的曲率半径小。如下求出边界部分的曲率半径R。

图6是说明求出边界部分1b的截面形状的曲率半径的方法的图。在图6中,Rb是形成与截面形状中的边界部分1b的曲率同等的曲率的圆C2的半径,是边界部分1b的形状的曲率半径。首先,将使倒角面1c的直线部或上述的圆弧延长而成的假想线L1与使侧壁面1t沿着侧壁面1t的上述的圆弧延长而成的假想圆弧L2的交点设为P1。接着,设定通过交点P1且相对于假想线L1垂直地延伸的假想线L3。接着,将边界部分1b与假想线L3的交点设为P2。接着,在玻璃基板1的截面中,设定以交点P2为中心具有规定半径(例如25μm)的圆C1。接着,将边界部分1b与圆C1的外周的两个交点分别设为P3、P4。进而,设定分别通过3个交点P2、P3、P4的圆C2。这样,通过求出圆C2的半径,求出边界部分1b的截面形状的曲率半径R。此外,在难以清楚地识别边界部分1b的位置而无法顺利地设定上述的假想线L1和/或假想圆弧L2的情况下,只要设为在被认为是边界部分1b的部分的周边上述的圆C2的曲率半径Rb变得最小时的值即可。此时,将交点P2的位置临时设置在端面上,一边适当错开一边分别设定圆C2即可。另外,此时,交点P3和交点P4也需要位于端面上。

图7是表示玻璃基板1的外周端面5的截面形状的另一例的图。如图7所示,玻璃基板1的外周端面5的截面形状也可以是倒角面1c、连接位置Pc及边界部分1b(图2的T1、T2)全部弯曲(或具有圆角)而整体上弯曲的一个弯曲面形状。另外,玻璃基板1的外周端面5的截面形状也可以是倒角面1c、连接位置Pc及边界部分1b(图2的T1、T2)中的至少一个弯曲(或具有圆角)的形状。

侧壁面1t的板厚方向的长度Lt(参照图2)没有特别限制,例如为0.2mm~0.5mm。

倒角面1c的板厚方向的长度Lc2(参照图2)没有特别限制,例如为0.02mm~0.15mm。

倒角面1c在与主表面1p平行的方向上的长度Lc1(参照图2)没有特别限制,例如为0.02mm~0.15mm。

玻璃基板1的内周端面7的截面形状可以与外周端面5的截面形状相同,也可以不同。

(圆环形状基板)

作为一实施方式的圆环形状基板的一例的玻璃板G具备一对主表面、外周端面以及内周端面,具有圆环形状。玻璃板G的外周端面具有与主表面分别连接的一对倒角面和在倒角面之间以向外侧凸出的方式弯曲地延伸的侧壁面。玻璃板G在沿着玻璃板的板厚方向的截面中,侧壁面具有1100μm以上的曲率半径。玻璃板G用作上述实施方式的玻璃基板1的原板。

玻璃板G的侧壁面的曲率半径优选为2000μm以下。

玻璃板G的倒角面与主表面的连接位置和玻璃板G的侧壁面的最向外侧凸出的位置之间的沿与主表面平行的方向的长度优选为200μm以下。

玻璃板G的倒角面以向外侧凸出的方式弯曲,在沿着玻璃板G的板厚方向的截面中,玻璃板G的倒角面优选具有比玻璃板G的侧壁面的曲率半径小的曲率半径。

玻璃板G的倒角面的曲率半径优选为100μm~500μm。

在沿着玻璃板G的板厚方向的截面中,位于倒角面的与主表面的连接位置侧的倒角面中的连接区域优选相对于与主表面平行的方向以10度~70度的角度倾斜。连接区域与玻璃基板1的连接区域1ca同样地构成。

在沿着玻璃板G的板厚方向的截面中,优选倒角面与侧壁面的边界部分具有圆角。边界部分与玻璃基板1的边界部分1b同样地构成。

玻璃板G的板厚T优选小于0.6mm。

(磁盘用基板的制造方法)

一个实施方式的磁盘用基板的制造方法包括至少对圆环形状基板的主表面进行研磨的处理。成为研磨对象的圆环形状基板是上述实施方式的圆环形状基板。以下,以使用上述玻璃板作为圆环形状基板的情况为例进行说明。玻璃板没有特别限制,例如由通过浮法、下拉法或压制法制造的玻璃板材制成。例如,能够从通过浮法或下拉法制造的宽的片状的玻璃板材取出多张设有内孔的圆环形状的玻璃板材。从宽的片状的玻璃板材取出圆环形状的玻璃板材的方法可以通过使用公知的划线器(切割器)的切道形成及割断来进行,也可以通过对玻璃板材照射激光,形成圆形的缺陷并切出而进行。内孔是与上述圆形的圆大致同心圆的孔。

作为玻璃板的玻璃材料,可以使用铝硅酸盐玻璃、钠钙玻璃、硼硅酸盐玻璃等非晶玻璃。玻璃板的玻璃化转变温度Tg例如为450℃~850℃。

圆环形状的玻璃板材(玻璃制基板)经过端面加工而成为玻璃板。端面加工可以通过使用成型磨具的端面磨削、照射激光而将玻璃板材的端面熔解的端面熔解来进行。若使用该方法,则能够避免由磨削加工引起的切屑,并且能够形成端面整体平滑地弯曲而相连的一个弯曲面形状。另外,通过设为这样的端面,还能够减少在主表面的磨削/研磨、磁性膜成膜等后续工序时产生的切屑。能够在端面加工后进一步进行对玻璃板的端面进行研磨的端面研磨。端面研磨能够一边向端面供给游离磨粒一边使用研磨刷进行。在通过使用激光的端面熔解进行端面加工的情况下,可以进行端面加工后的端面研磨,也可以不进行端面加工后的端面研磨。

例如能够通过调整成型磨具的磨削面的形状、使用了研磨刷的端面研磨的条件,而使玻璃板的外周端面成为上述的截面形状。

在本实施方式的制造方法中,能够进行以下说明的磨削、第一研磨、第二研磨、化学强化、清洗的各种处理。

在磨削处理中,使用两面磨削装置对玻璃板的主表面进行磨削。具体而言,在两面磨削装置的载具的保持孔内收纳玻璃板,一边保持玻璃板的外周端面一边进行玻璃板的两主表面的磨削。两面磨削装置具有上下一对平台(上平台及下平台),在上平台及下平台之间夹持玻璃板。然后,使上平台或下平台中的任一方或双方进行移动操作,一边供给冷却剂一边使玻璃板与各平台相对地移动,由此对玻璃板的两主表面进行磨削。例如,能够将利用树脂固定金刚石而成的固定磨粒形成为片状的磨削部件(金刚石垫)安装于平台来进行磨削。另外,也可以使用铸铁制的平台与包含氧化铝磨粒等的浆料的组合来代替金刚石垫与冷却剂的组合。需要说明的是,如上所述,载具的厚度需要小于保持对象的玻璃板的厚度,具体而言,优选与玻璃板的厚度相比小0.05mm以上,更优选小0.1mm以上,进一步优选小0.15mm以上。另外,保持孔的直径需要比保持对象的玻璃板的直径大,例如比玻璃板的直径大0.1mm~3.0mm即可。

对磨削后的玻璃板的主表面实施第一研磨。具体而言,在两面研磨装置的载具的保持孔内收纳玻璃板,一边保持玻璃板的外周端面一边进行玻璃板的两主表面的研磨。第一研磨的目的在于除去磨削处理后的主表面上残留的伤痕、变形,或者调整微小的表面凹凸(微波纹、粗糙度)。第一研磨优选为镜面研磨。

在第一研磨处理中,使用具备与两面磨削装置同样的结构的两面研磨装置,一边提供包含游离磨粒的研磨浆料一边进行玻璃板的两主表面的研磨。作为用于第一研磨的游离磨粒,例如使用氧化铈、氧化锆等磨粒。两面研磨装置也与两面磨削装置同样地在上下一对平台之间夹持玻璃板。在下平台和上平台的表面安装有研磨垫(例如树脂抛光机)。在研磨垫为发泡聚氨酯等树脂制且在表面具有微细的开口的绒面革型时,玻璃板的表面不易损伤,容易镜面化,因此优选。然后,通过使上平台或下平台中的任一方或双方移动操作,使玻璃板与各平台相对地移动,由此对玻璃板的两主表面进行研磨。研磨磨粒的大小优选以平均粒径(D50)计在0.5μm~3μm的范围内。

对第一研磨后的玻璃板实施第二研磨。第二研磨处理的目的在于主表面的镜面研磨。在第二研磨中,也使用具有与用于第一研磨的两面研磨装置相同的结构的两面研磨装置。具体而言,在两面研磨装置的载具的保持孔内收纳玻璃板,一边保持玻璃板的外周端面,一边进行玻璃板的两主表面的研磨。在第二研磨处理中,游离磨粒的种类及粒子尺寸与第一研磨处理不同,树脂抛光机的硬度不同。树脂抛光机的硬度优选小于第一研磨处理。例如将包含胶态二氧化硅作为游离磨粒的研磨液供给至两面研磨装置的研磨垫与玻璃板的主表面之间,对玻璃板的主表面进行研磨。第二研磨中使用的研磨磨粒的大小优选以平均粒径(d50)计为5nm~50nm的范围内。研磨垫若使用发泡聚氨酯等树脂制且在表面具有微细的开口的绒面革型的研磨垫,则玻璃板的表面不易损伤,容易镜面化,因此优选。

在进行化学强化的情况下,可以在第二研磨之前或之后进行。在化学强化处理中,作为化学强化液,例如使用硝酸钾与硝酸钠的混合熔融液等,将玻璃板浸渍于化学强化液中。由此,能够通过离子交换在玻璃板G的表面形成压缩应力层。考虑玻璃组成、必要性来决定化学强化处理的需要与否,适当选择。

除了第一研磨处理和第二研磨处理之外,也可以进一步增加其他研磨处理,也可以使第一研磨处理和第二研磨处理为一个研磨处理即可。另外,上述各处理的顺序也可以适当变更。

清洗在最后进行的研磨处理或化学强化处理中的后面进行的处理之后,使用清洗液(例如水)来进行。另外,也可以在上述的磨削、研磨、化学强化等工序间适当追加其他的清洗处理。

在此,对使用金属制基板作为圆环形状基板的材料的情况下的磁盘用基板的制造方法进行说明。作为金属制基板的材料,例如也可以使用在表面具有镍合金的膜的铝合金。铝合金例如能够使用至少包含镁的Al-Mg(铝-镁)系合金。镍合金的膜例如能够使用至少含有磷的Ni-P(镍-磷)系合金的镀膜。另外,也可以代替铝合金而使用钛合金、单晶硅等,也可以没有镍合金的膜。其中,可以优选使用比较轻量且高强度、容易加工的、表面具有镍合金膜的铝合金制基板。

在代替玻璃基板而制造在表面具有镍合金的膜的铝合金基板的情况下,例如,从铝合金板材切出圆盘形状的板材(铝合金制基板),以规定的温度和时间进行加热后退火,然后,进行主表面的切削加工和端面的形状加工。在端面的形状加工中,使用成形车刀或一根车刀等工具将端面磨削或切削加工成规定的形状。在此,在铝合金制基板的端面加工中,有时以与玻璃板中的切屑对应的方式产生微小的凹部。认为这是由于基板表面与工具之间的滑动引起的表面的剥落、结晶物的脱落。该微小的凹部在形成镍合金膜、磁性膜等之后也残留于表面,在使磁盘高速旋转时产生不稳定的气流而成为使磁盘的颤动恶化的原因,因此不优选。该微小的凹部受到端面的目标形状的影响而增减。退火可以在端面、表面的加工后进行。然后,以例如3μm~20μm的厚度在表面形成镍合金的镀膜即可。在此,由于镀膜的厚度相对于基板整体的厚度足够小,因此通过磨削或切削加工形成的端面的形状在形成镀膜后也维持大致相同的形状。然后,对带镍合金镀膜的铝合金基板(圆环形状基板)的表面进行研磨。从兼顾表面品质提高和生产率提高的观点出发,研磨加工工序优选与上述玻璃板的研磨同样地采用2个阶段以上的研磨工序。关于具体的研磨方法,除了优选在第一研磨(粗研磨)中使用包含氧化铝磨粒的研磨液这一点以外,可以与上述的玻璃板的研磨大致相同。

这样,在制造出具备上述截面形状的外周端面的圆环形状基板之后,至少对圆环形状基板的主表面进行研磨,由此制造出满足磁盘用基板所要求的条件的磁盘用基板。

之后,在磁盘用基板的主表面至少形成磁性膜,由此制造磁盘。然后,制造包含该磁盘和磁头的HDD。

(磁盘)

一实施方式的磁盘在磁盘用基板的表面至少具有磁性膜。磁性膜优选至少形成于磁盘用基板的主表面即可,但通常也形成于磁盘用基板的端面。优选磁盘从磁盘用基板的表面侧起依次具有基底膜、磁性膜、保护膜等膜。

(实验例1-1)

为了调查本发明的效果,使用磨削面的形状各不相同的成型磨具进行端面磨削。制作在外周端面具备下述表1所示的曲率半径Rt的侧壁面的圆环形状的玻璃板(圆环形状基板),分别进行玻璃板的端面研磨、主表面的磨削后,使用氧化铈的游离磨粒和绒面革型的研磨垫进行上述的第一研磨,调查玻璃板从载具的保持孔脱落的频率。

第一研磨使用下述规格的玻璃板。另外,与端面相关的规格均与外周端面相关。

·外径97mm、内径25mm、板厚0.53mm

·曲率半径Rt如表1所示。

·倒角面在截面中为大致直线形状,连接区域的倾斜角度为45°,板厚方向的长度为85μm

·侧壁面与倒角面的边界部分的曲率半径小于150μm

·铝硅酸盐玻璃制的圆环形状的玻璃板

第一研磨中的主表面的加工余量(研磨余量)以板厚基准计为25μm(单侧各12.5μm)。另外,载具的厚度设为0.3mm。

第一研磨是在分别具有5个保持孔的5张载具中收纳共计25张玻璃板G而进行(1批次25张)的。进行20次这样的第一研磨,每次结束第一研磨时,数出从保持孔脱落并搭载在载具上的玻璃板的数量,将其合计张数小于第一研磨中使用的玻璃板的总张数的2%的情况评价为A,将2%以上且小于4%的情况评价为B,将4%以上的情况评价为C。如果评价为A和B,则玻璃板从保持孔脱落的发生频率(发生率)低,因此合格。将结果示于表1。

由实施例与比较例的比较可知,通过使玻璃板的侧壁面的曲率半径Rt为1100μm以上,玻璃板从保持孔脱落的发生频率变低。

由实施例1与实施例2~实施例4的比较可知,通过使玻璃板的侧壁面的曲率半径Rt为1200μm以上,玻璃板从保持孔脱落的发生频率进一步降低。

(实验例1-2)

在第一研磨中使用的玻璃板的规格中,将板厚变更为0.48mm,除此以外,在与实验例1-1及表1同样的条件下分别进行第一研磨(比较例3、比较例4、实施例5~实施例8),得到与表1同等的结果。

(实验例1-3)

在第一研磨中使用的玻璃板的规格中,将板厚变更为0.43mm,除此以外,在与实验例1-1及表1同样的条件下分别进行第一研磨(比较例5、比较例6、实施例9~实施例12),得到与表1同等的结果。

(实验例1-4)

将用于第一研磨的圆环形状基板变更为在铝合金基板的表面形成有10μm的NiP合金镀膜的基板来代替玻璃板,将游离磨粒变更为氧化铝的磨粒,除此以外,在与实验例1-1及表1同样的条件下分别进行第一研磨(比较例7、比较例8、实施例13~实施例16),得到与表1同等的结果。

(实验例1-5)

将用于第一研磨的圆环形状基板变更为在铝合金基板的表面形成有10μm的NiP合金镀膜的板厚0.48mm的基板来代替玻璃板,将游离磨粒变更为氧化铝的磨粒,除此以外,在与实验例1-1及表1同样的条件下分别进行第一研磨(比较例9、比较例10、实施例17~实施例20),得到与表1同等的结果。

(实验例1-6)

在用于第一研磨的玻璃板的规格中,将侧壁面与倒角面的边界部分的曲率半径变更为150μm~400μm的范围内,除此以外,在与实验例1-1及表1同样的条件下分别进行第一研磨(比较例11、比较例12、实施例21~实施例24),得到与表1同等的结果。

(实验例1-7)

在用于第一研磨的玻璃板的规格中,将板厚变更为0.43mm,将侧壁面与倒角面的边界部分的曲率半径变更为150μm~400μm的范围内,除此以外,在与实验例1-1及表1同样的条件下分别进行第一研磨(比较例13、比较例14、实施例25~实施例28),得到与表1同等的结果。

(实验例1-8)

将用于第一研磨的玻璃板设为通过利用激光进行的端面熔解和之后的两主表面的磨削加工而整体平滑地弯曲并连接的看起来像一个弯曲面的外周端面,除此以外,在与实验例1-1的实施例3相同的条件下进行第一研磨(实施例29),结果从保持孔脱落的发生频率的评价为A。另外,外周端面的规格如下所述。

·曲率半径Rt为1500μm

·倒角面在截面中曲率半径为200μm~500μm的弯曲形状、与主表面的连接区域的倾斜角度40°、Lc为100μm

·侧壁面与倒角面的边界部分的曲率半径为100μm~500μm

(磁盘用基板及磁盘的制造)

对在上述的“实施例”中得到的第一研磨后的圆环形状基板中的、除去从保持孔脱落的圆环形状基板、发生切屑、微小凹部等问题的圆环形状基板以外的剩余的圆环形状基板进行清洗后,以基于板厚基准的加工余量5μm(单侧2.5μm)实施上述的第二研磨。第一研磨和第二研磨的加工余量的合计以板厚基准计为30μm,因此例如在第一研磨前的板厚为0.53mm的情况下,第二研磨后的板厚为0.50mm。第二研磨中,使用包含胶态二氧化硅的研磨液和绒面革垫。然后,实施清洗,得到外径97mm、内径25mm、板厚为0.40mm~0.50mm的磁盘用玻璃基板、或在铝合金基板的表面形成有镍合金镀膜的磁盘用基板。然后,在各磁盘用基板的表面依次形成基底膜、磁性膜、保护膜等,得到磁盘。对各磁盘用基板及磁盘的外周端面的形状进行了确认,虽然Lc、Lc1、Lc2这样的倒角面的长度由于主表面研磨的影响而稍微变小,但关于侧壁面的曲率半径等其他参数,大致维持了第一研磨前的形状。

(实验例2-1)

与实验例1同样地使用各种成形磨石进行端面磨削,调查端面磨削后的玻璃板中的切屑的产生频率。

端面磨削使用下述规格的玻璃板材。另外,与端面相关的规格均与外周端面相关。

·外径98mm、内径24mm、板厚0.59mm

·端面在截面中相对于主表面大致直角地延伸的形状

·铝硅酸盐玻璃制的圆环形状的板材

端面磨削的加工余量对于外径、内径均以直径基准计设为1mm。

另外,端面磨削后的玻璃板的倒角面的目标形状在截面中为直线形状,连接区域的倾斜角度为45°,板厚方向的长度为115μm,Lt=360μm,Lc根据Rt可变,侧壁面与倒角面的边界部分的曲率半径小于150μm。

需要说明的是,在参考例中,端面磨削后的玻璃板的外周端面的侧壁面形成为沿板厚方向呈直线状延伸的形状。

在各实验例中,使用具有与上述的目标形状及下述表2所示的曲率半径Rt对应的形状的磨削面的成型磨具,分别对500张玻璃板材进行加工,在暗室内使用集光灯对端面磨削结束后的玻璃板的外周端面进行检查,数出产生了切屑(缺损)的张数而算出切屑的产生频率(产生率)。将产生切屑的板材的合计张数小于整体的2%的情况评价为A,将2%以上的情况评价为B。

由实施例与参考例的比较可知,通过制作具备曲率半径Rt为2000μm以下的侧壁面的玻璃板,切屑的产生频率变低。在玻璃板的端面产生了切屑的情况下,例如,在之后的端面研磨中需要增加加工余量,或者不合格品变多,因此从生产效率的观点出发不优选。

(实验例2-2)

变更成型磨具的形状,使得在端面磨削后的玻璃板的倒角面的目标形状中,侧壁面与倒角面的边界部分的曲率半径成为150μm~400μm的范围内,除此以外,在与实验例2-1及表2的实施例101~104相同的条件下分别进行上述端面磨削(实施例105~实施例108),结果可知,切屑的产生频率相对于各自对应的实施例均降低至90%以下。

以上,对本发明的磁盘用基板、磁盘、圆环形状基板、及磁盘用基板的制造方法进行了详细说明,但本发明并不限定于所述实施方式及实施例,当然也可在不脱落本发明的主旨的范围内进行各种改良或变更。

标号说明

1磁盘用玻璃基板(磁盘用基板)

1b 边界部分

1c 倒角面

1ca连接区域

1t 侧壁面

1p 主表面

3内孔

5外周端面

7内周端面

10两面磨削装置

11两面研磨装置

12下平台

14上平台

18保持部件(载具)

18a保持孔

20磨削部件或研磨垫

30成型磨具

31槽

31a 倒角部

31b 侧壁部

G玻璃板(圆环形状基板)。