磁盘装置及制造磁盘装置的方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及一种磁盘装置及制造磁盘装置的方法。

背景技术

由于智能手机及智能家电的普及,每个人所使用的数据量正在増加。这些庞大的数据被通过互联网保存于数据中心内的磁盘装置(HDD:Hard Disk Drive;硬盘驱动器)。为了记录庞大的数据量,需要磁盘装置的高容量化。

例如,引用文献1公开了一种信息记录介质用玻璃基板,其被稳定地固定于SPM(主轴电机)的轮毂,即使在强冲击被施加于组装有SPM的磁盘记录装置的情况下,其也不会破损。

[现有技术文献]

[专利文献]

专利文献1:日本特许第5392075号公报

发明内容

[发明要解决的课题]

作为用于实现磁盘装置的高容量化的一例,存在一种以下这样的技术动向:增加搭载于磁盘装置的磁盘的张数,并使每一台磁盘装置的数据区域扩大。关于磁盘装置,其尺寸由标准来确定,因此为了增加使其搭载的磁盘张数,需要设法使磁盘的厚度变薄等。当使磁盘的厚度变薄时,刚性会降低,在使HDD下落时等加有冲击时,磁盘会易于变形等,耐冲击性会降低。即,磁盘装置的高容量化与磁盘装置的耐冲击性处于两难的关系,需要具有优异的耐冲击性及高数据容量的磁盘装置。

本发明鉴于这样的实际情况而完成,其目的在于提供一种具有优异的耐冲击性及高数据容量的磁盘装置及制造磁盘装置的方法。

[用于解决技术课题的技术方案]

为了达成上述目的,本发明的第1侧面的磁盘装置包括:

圆盘形状的多个磁盘,其在中央部具有贯通孔,

间隔件,其被配置在所述磁盘之间,并在中央部具有贯通孔,

轮毂,其被插入到所述磁盘及所述间隔件的贯通孔中,以及

夹持件,其对所述磁盘及所述间隔件进行按压保持;

在所述磁盘与所述间隔件或所述夹持件所接触的面中,与所述间隔件或所述夹持件的外周部接触的所述磁盘的上表面的平面高度比所述间隔件或所述夹持件的内周部接触的所述磁盘的上表面的平面高度更低。

在所述磁盘与所述间隔件或所述夹持件所接触的面中,与所述间隔件或所述夹持件的外周部接触的所述磁盘的平面高度、以及与所述间隔件或所述夹持件的内周部接触的所述磁盘的平面高度之差在-3.0μm以下为好。

关于至少被配置于最上部的所述磁盘,在所述磁盘与所述夹持件所接触的面中,与所述夹持件的外周部接触的所述磁盘的上表面的平面高度比与所述夹持件的内周部接触的所述磁盘的上表面的平面高度更低为好。

所述磁盘的厚度在0.48mm以下为好。

所述磁盘的厚度在0.36mm以下为好。

为了达成上述目的,制造本发明的第2侧面的磁盘装置的方法为一种制造磁盘装置的方法,该磁盘装置包括:

圆盘形状的多个磁盘,其在中央部具有贯通孔,

间隔件,其被配置于所述磁盘之间,在中央部具有贯通孔,

轮毂,其被插入到所述磁盘及所述间隔件的贯通孔中,以及

夹持件,其对所述磁盘及所述间隔件进行按压保持;

该方法包括:

对与所述间隔件或所述夹持件的外周部接触的所述磁盘的上表面的平面高度、以及与所述间隔件或所述夹持件的内周部接触的所述磁盘的上表面的平面高度进行测定的工序,以及

以与所述间隔件或所述夹持件的外周部接触的所述磁盘的上表面的平面高度变得比与所述间隔件的内周部接触的所述磁盘的上表面的平面高度更低的配置,将所述磁盘插入到所述轮毂中的工序。

发明效果

根据本发明,能够提供一种具有优异的耐冲击性及高数据容量的磁盘装置及制造磁盘装置的方法。

附图说明

图1的(A)是表示实施方式的磁盘装置的俯视图,图1的(B)是表示磁盘装置的侧视图。

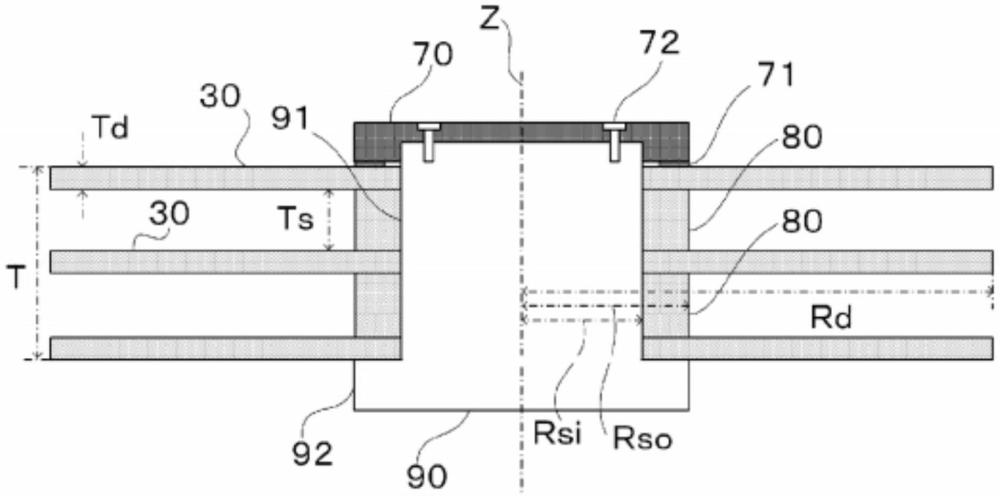

图2是表示实施方式的磁盘装置所具备的磁盘和间隔件的剖视图。

图3是表示实施方式的磁盘装置所具备的磁盘和间隔件的放大剖视图。

图4是表示对实施方式的磁盘装置所具备的磁盘施加了冲击的图。

具体实施方式

以下,参照附图,针对本发明的实施方式的磁盘装置(HDD:Hard Disk Drive;硬盘驱动器)及间隔件进行说明。

本实施方式的磁盘装置100为箱型的记录再现装置,如图1(A)及图1(B)所示,包括壳体10、基台20、被重叠地配置的多个磁盘30、磁头臂组件(Head Stack Assembly)40、音圈电机50、斜坡加载60、夹持件70、以及未图示的主轴电机及电路基板等必要构件。此外,磁盘装置100如图2所示,包括:多个间隔件80,其被配置在多个磁盘30之间;以及轮毂90,其以旋转轴Z为中心使多个磁盘30旋转。

回到图1,磁盘装置100的尺寸按共通标准来确定,例如,面向数据中心,优选使用遵照SFF-8301这样的标准的尺寸的3.5英寸磁盘装置。在该标准下,壳体10的高度H被定为26.1mm,宽度W被定为101.6mm,深度D被定为147mm。

壳体10一般为金属制,具有一面被开放的立方体的箱形形状,通过未图示的顶盖,将基台20、磁盘30、磁头臂组件40、音圈电机50、斜坡加载60、夹持件70、以及主轴电机及电路基板等必要构件密闭。

基台20被配置于壳体10的底部,是安装音圈电机50、主轴电机及电路基板等的部分。基台20与壳体10多为一体型。

磁盘30如图2所示,是用于对信息进行磁记录的、在中央部具有贯通孔的圆盘形状的介质,由基板、基底层、磁性层、保护层、润滑层构成,以旋转轴Z为中心旋转。作为磁记录方式,优选使用垂直磁记录方式(PMR:Perpendicular Magnetic Recording)或叠瓦磁记录方式(SMR:Shingled Magnetic Recording)。为了实现进一步的高容量化,开发了热辅助磁记录方式(HAMR:Heat Assisted Magnetic Recording)或微波辅助磁记录方式(MAMR:Microwave Assisted Magnetic Recording)这样的技术。作为基板,优选使用铝合金基板或玻璃基板。针对铝合金基板及玻璃基板的详情,会在后面叙述。

关于磁盘30的厚度Td,优选的是,为0.2mm以上1.75mm以下,更优选的是,为0.2mm以上0.50mm以下,进一步优选的是,为0.2mm以上0.48mm以下,尤其优选的是,为0.2mm以上0.36mm以下。关于磁盘30的外径2×Rd,优选的是,为95mm或97mm,内径为25mm。此外,关于本实施方式的磁盘装置100所具备的磁盘30的张数N,优选的是,为8张以上16张以下。作为用于实现磁盘装置100的高容量化的一例,存在以下这样的技术:增加搭载的磁盘30的张数,使每一台磁盘装置100的数据区域扩大。然而,如前所述,磁盘装置100的尺寸由标准来确定,对于搭载磁盘30的空间没有限制。因此,为了增加使其搭载的磁盘30的张数,使磁盘30的厚度变薄。

回到图1,磁头臂组件40具有臂41和头部42,该头部42被安装于臂41的前端。在通过HAMR进行记录的情况下,在通过MAMR将激光元件存储于头部42的情况下,在头部42搭载微波产生元件。

音圈电机50为使磁头臂组件40转动的驱动用电机。

斜坡加载60为树脂制的部件,被以在磁盘装置100的非动作时使头部42退避为目的,搭载于在磁盘30外周部侧最接近磁盘30的位置。

夹持件70如图2所示,在与磁盘30的上表面相对的面,具有与磁盘30接触的突起部71,将多个磁盘30及间隔件80按压保持并固定于轮毂90。通过使夹持件70的突起部71按压接触于磁盘30的上表面,磁盘30因夹持件70而成为固定状态。由于磁盘30的上表面的内径侧部分被该突起部71夹紧固定,因而会防止使其高速旋转来进行数据处理时的磁盘30的脱离。夹持件70被紧固构件72固定于轮毂90。紧固构件72例如使用螺丝钉或T6~T8尺寸的六角叶(hexrobe)螺丝等。另外,螺栓径使用M2的等。

间隔件80为环状的薄板,被配置在多个磁盘30之间。由于在多个磁盘30之间配置有间隔件80,因而磁盘30被以夹持件70牢固地固定于主轴电机的轮毂90。间隔件80的作用为:通过确保多个磁盘30彼此的间隔、以及与磁盘30接触、密接,从而向未与轮毂90或夹持件70直接接触的磁盘30传递轮毂90的旋转驱动力。因此,关于间隔件80的形状,优选间隔件80两表面的平坦度较小。

关于间隔件80的厚度Ts,磁盘30彼此的间隔越窄,在有限的空间内就能够搭载越多的磁盘30,是优选的,但在磁盘30表面,需要使磁头臂组件40动作的空间。尤其是,在前述的HAMR及MAMR的高容量化技术中,通过HAMR进行记录的情况下,在通过MAMR将激光元件存储于头部42的情况下,需要在头部42搭载微波产生元件,磁头臂组件40的小型化并不容易。磁盘30彼此的间隔,即间隔件的厚度Ts需要至少为1mm以上,优选的是,为1.5mm,更优选的是,为1.6mm以上。

间隔件80如图3所示,优选在表面与内外周端面的分界(以下,称为间隔件内外周部),以去毛刺等为目的,具有倒角部81。其原因在于,在对磁盘30与间隔件80进行层叠时,会担心间隔件80内外周部的毛刺与磁盘30接触,从而产生伤痕。在将间隔件80的外半径记为Rso,将间隔件80的内半径记为Rsi,将间隔件80外周部的倒角部81的长度记为Lso,将间隔件80的内周部的倒角部82的长度记为Lsi,将间隔件80与磁盘的接触部83的外半径记为Rsso,将间隔件80与磁盘30的接触部83的内半径记为Rssi时,Rsso=Rso-Lso,Rssi=Rsi+Lsi。关于接触部83的径向上的长度Rst,Rst=Rsso-Rssi。接触部83为间隔件80与磁盘30所接触的部分。间隔件80的倒角部81、82无助于与磁盘30的接触,且无助于向磁盘30传递轮毂90的旋转驱动力这样的作用,因此间隔件80的倒角部81、82的长度Lso、Lsi优选尽可能小,具体而言,优选0.1mm以下。

形成间隔件80的材料优选从间隔件80与磁盘30的热膨胀系数之差较小的材料中选择。当两者的热膨胀系数差较大时,在磁盘30装置动作时的环境温度变化的情况下,会发生间隔件80与磁盘30表面的位置偏移,成为读写错误的原因。在磁盘30由铝合金基板构成的情况下,关于间隔件80,铝被优选地使用。在磁盘30由玻璃基板构成的情况下,关于间隔件80,玻璃、不锈钢、钛等被优选地使用。进而,以防止磁盘30或间隔件80的带电为目的,优选的是,间隔件80具有导电性。在对于间隔件80,采用玻璃的情况下,优选的是,在玻璃制的间隔件80的表面和侧面,具备镀Ni-P等的金属膜。

针对在磁盘装置100内搭载有多张磁盘30的情况进行说明。如图2所示,将磁盘的外半径记为Rd,将磁盘的厚度记为Td,将间隔件的外半径记为Rso,将间隔件80的厚度记为Ts,将磁盘30与间隔件80的层叠高度记为T。磁盘30的内径与间隔件80的内径相等,磁盘的内半径=间隔件的内半径Rsi。磁盘30的内径和间隔件80的内径2×Rsi例如为25mm。此外,关于间隔件80的外径2×Rso,优选的是,为32mm以上65mm以下。由此,能够维持着磁盘装置100的耐冲击性及耐颤振性地,对磁盘装置100内的数据区域进行扩大。

在此,针对遵照SFF-8301的壳体10的高度H为26.1mm的磁盘装置100进行考虑。当在磁盘装置100交替地层叠厚度Td的磁盘30N张与厚度Ts的间隔件80(N-1)张的情况下,其层叠高度T=N×Td+(N-1)×Ts需要低于26.1mm。但是,关于磁盘装置100,除了磁盘30和间隔件80以外,基台20、电路基板、主轴电机、夹持件70、轮毂90、顶盖等部件也被搭载于装置内的空间,因此优选的是,磁盘30与间隔件80的层叠高度T为20mm以下,更优选的是,为19mm以下。如前所述,磁盘30的厚度Td的下限值为0.3mm,间隔件80的厚度Ts的下限值为1mm,磁盘30与间隔件80的层叠高度T的上限值为20mm,因此磁盘30的张数N的上限值为16张。此外,为了实现磁盘装置100的高容量化,关于磁盘30的张数N,优选的是,为8张以上。

轮毂90由铝合金等非强磁性体的金属制作,具有呈圆筒状形状的小径部91和大径部92被沿旋转轴Z的方向连接而成的形状,并通过主轴电机以旋转轴Z为中心轴进行旋转。小径部91的直径与磁盘30的内径及间隔件80的内径2Rsi相同。大径部92与夹持件70一同夹着磁盘30及间隔件80地固定。

磁盘30如上所述,为用于对信息进行磁记录的圆盘状的介质,由基板、基底层、磁性层、保护层、润滑层构成。基板优选使用铝合金基板或玻璃基板。

(铝合金基板)

关于铝合金基板,迄今为止使用的JIS5086合金等Al-Mg系合金的强度较强,被优选使用。或者,Al-Fe系合金的刚性较高,被优选使用。

具体而言,Al-Mg系合金为一种如下的铝合金:含有Mg:1.0~6.5质量%,还含有Cu:0.070质量%以下、Zn:0.60质量%以下、Fe:0.50质量%以下、Si:0.50质量%以下、Cr:0.20质量%以下、Mn:0.50质量%以下、Zr:0.20质量%以下中的1种或2种以上,剩余部分由铝和不可避免的杂质及其他微量元素构成。作为其他微量元素,可举出Be、Sr等,只要各自在0.1质量%以下,就不会阻碍本公开的效果。

Al-Fe系合金为一种如下的铝合金:含有作为必需元素的Fe、作为选择元素的Mn及Ni中的1种或2种,这些Fe、Mn及Ni的含量的合计具有1.00~7.00质量%的关系,进而,还含有Si:14.0质量%以下、Zn:0.7质量%以下、Cu:1.0质量%以下、Mg:3.5质量%以下、Cr:0.30质量%以下、Zr:0.20质量%以下中的1种或2种以上,剩余部分由铝和不可避免的杂质及其他微量元素构成。作为其他微量元素,可举出Be、Sr等,只要各自在0.1质量%以下,则不会阻碍本公开的效果。

接着,针对铝合金基板的制造方法进行说明。

首先,通过半连续铸造法制作铸锭,对其进行热轧及冷轧加工,制作所期望的厚度的板材。或者,通过连续铸造制作板材,对其进行冷轧加工,制作所期望的厚度的板材。也可以是,以使组织均质化的目的,对铸锭实施热处理。也可以是,以提高加工性等目的,对于冷轧前、冷轧的中途、冷轧后的板材实施热处理。

接着,以冲压机对如前所述地制作的板材进行冲切加工,制作具有所期望的内径尺寸、外径尺寸的圆盘状的坯料。然后,以使坯料的平坦度变小的目的,将坯料彼此层叠,对层叠坯料施加负荷,并进行加热处理。

接着,以车床加工机对坯料的内径部、外径部进行切削加工,制作T件,该T件具有所期望的内径尺寸、外径尺寸及所期望的长度的倒角部。进而,也可以是,对坯料两面的表面进行切削加工,制成具有所期望的厚度的板厚的T件。进而,也可以是,以通过切削加工来除去在材料内部产生的加工应变的目的,对T件实施加热处理。

接着,以磨削加工机对T件两面的表面进行磨削,制作所期望的厚度的G件。进而,也可以是,以通过磨削加工除去在材料内部产生的加工应变的目的,对G件实施加热处理。

接着,制作M件,该M件为将所期望的厚度的镀层成膜于G件的包含表面、侧面、倒角面的所有面而成。首先,以提高对G件的镀敷密接性为目的,进行前处理。接着,进行镀敷处理。镀敷优选使用Ni-P无电解镀。进而,以除去Ni-P无电解镀的内部应力的目的,对M件实施加热处理。

接着,以研磨加工机对M件两面的表面进行研磨,制作所期望的厚度的基板,即铝合金基板。以该方法制作的铝合金基板的厚度的下限值为0.3mm。其源自在以研磨加工机进行研磨时,保持铝合金基板的被称为载体(carrier)的部件的厚度。载体的厚度只要在作为被加工物的铝合金基板的厚度以上,就能够任意地选择,但当载体过薄时,强度会不足,在研磨加工中会破损。在载体强度的观点上,载体的厚度优选0.3mm以上。因此,作为被加工物的铝合金基板的厚度的下限值成为0.3mm。另外,载体优先使用芳族聚酰胺树脂或环氧树脂等树脂制的载体。以提高强度为目的,有时也使其含有碳纤维或玻璃纤维等纤维状加强材料。

接着,将基底层、磁性层、保护层、润滑层成膜于铝合金基板的表面。由此,得到磁盘30。

(玻璃基板)

关于玻璃基板,铝硅酸盐玻璃的硬度较强,被优选使用。具体而言,铝硅酸盐玻璃以SiO

接着,针对玻璃基板的制造方法进行说明。

首先,将调配的玻璃原材料溶解于预定的化学成分,以直接冲压法,从两面对该熔融锭进行冲压成形,从而制作具有所期望的厚度的玻璃元板。玻璃元板的制作不被限定于所述直接冲压法,也可以是浮法、熔融法、再曳引法等。

接着,使该玻璃元板取芯(coring)为圆环状,进而对内径部和外径部进行研磨加工,制成具有所期望的内径尺寸、外径尺寸、倒角长度的圆环状玻璃板。

接着,以磨削加工机对该圆环状玻璃板两面的表面进行磨削,制成具有所期望的板厚、平坦度的圆环状玻璃基板。

进而,以研磨加工机对该圆环状玻璃基板的两面的表面进行研磨,制作所期望的厚度的基板,即玻璃基板。在研磨加工的中途,也可以进行基于硝酸钠溶液或硝酸钾溶液等的化学强化处理。

以该方法制作的玻璃基板的厚度的下限值为0.3mm。其源自在以研磨加工机进行研磨时,保持玻璃基板的被称为载体的部件的厚度。载体的厚度只要在作为被加工物的玻璃基板的厚度以上,就能够任意地选择,但当载体过薄时,强度会不足,在研磨加工中会破损。在载体强度的观点上,载体的厚度优选0.3mm以上。因此,作为被加工物的玻璃基板的厚度的下限值成为0.3mm。另外,载体优选使用芳族聚酰胺树脂或环氧树脂等树脂制的载体。以提高强度为目的,有时也会使其含有碳纤维或玻璃纤维等纤维状加强材料。

(耐冲击性)

在磁盘装置100从外部受到冲击的情况下,如图4所示,磁盘30会发生挠曲,例如斜坡加载60会与磁盘30碰撞。斜坡加载60如上所述,是以在磁盘装置100的非动作时使头部42退避为目的,被搭载于在磁盘30外周部侧最接近磁盘30的位置的树脂制的部件。当磁盘30与斜坡加载60碰撞时,斜坡加载60的一部分会缺失,产生异物,或是在磁盘30附加伤痕,因而会成为故障的原因。磁盘30的刚性越高,挠曲量就越会变小,故障的发生概率越会降低。即,磁盘30的刚性越高,耐冲击性就越会提高。

(耐颤振性)

在磁盘装置100的动作中,磁盘30高速旋转。其转速例如为7200rpm。当磁盘30高速旋转时,磁盘30装置内的气体会产生乱流,磁盘30会振动。将该振动现象称为颤振。当磁盘30振动时,头部42的位置精度会降低,成为读取错误的原因。磁盘30的刚性越高,振动量就越会变小,读取错误的概率就越会降低。即,磁盘30的刚性越高,耐颤振性就越会提高。另外,已知一种技术,其以减少磁盘装置100内的气体乱流的目的,代替空气地,向磁盘装置100内填充氦气。

(磁盘的刚性)

磁盘30的耐冲击性由磁盘30受到冲击所导致的加速度时的磁盘30的挠曲量的大小来表示。磁盘30的耐颤振性由受到气体的乱流时的磁盘30的挠曲量的大小来表示,该气体的乱流因磁盘30高速旋转而产生。即,磁盘30的耐冲击性和耐颤振性由磁盘30是否易挠曲来确定。

(磁盘的平面高度)

在磁盘30与间隔件80所接触的面中,如图3所示,使得与间隔件80的外周部接触的磁盘30的上表面的平面高度H1低于与间隔件80的内周部接触的磁盘30的上表面的平面高度H2。平面高度H1及平面高度H2例如以接触部83为基准来计测。另外,在被配置于最上部的磁盘30中,在磁盘30与夹持件70所接触的面中,使得与夹持件70的外周部接触的磁盘30的上表面的平面高度H1低于与夹持件70的内周部接触的磁盘30的上表面的平面高度H2。另外,磁盘30的上表面是指靠近夹持件70的面。优选的是,关于至少被配置于最上部的磁盘30,在磁盘30与夹持件70所接触的面中,平面高度H1低于平面高度H2。更优选的是,关于比被搭载的磁盘30的总数的2分之1更多的张数的磁盘30,在磁盘30与间隔件80所接触的面中,平面高度H1低于平面高度H2。进一步优选的是,关于所有磁盘30,在磁盘30与间隔件80所接触的面中,平面高度H1低于平面高度H2。通过如上所述地对磁盘30的上表面的平面高度H1及平面高度H2进行限定,能够使耐冲击性提高。在与间隔件80的外周部接触的磁盘30的平面高度H1高于与间隔件80的内周部接触的磁盘30的平面高度H2的情况下,在进行了紧固时,外周部的间隔件80与磁盘30的下表面的间隙会变大。在该状态下,当从外部起,从下向上对磁盘装置100施加冲击时,磁盘30会较大地变形,因此耐冲击性会降低。另一方面,在与间隔件80的外周部接触的磁盘的平面高度H1低于与间隔件80的内周部接触的磁盘30的平面高度H2的情况下,在进行了紧固时,外周部的间隔件80与磁盘30的下表面的间隙会变小。在该状态下,当从外部起,从下向上对磁盘装置100施加冲击时,间隙较小,因此磁盘30会立即与间隔件80接触,发挥防止磁盘30较大地变形的效果,耐冲击性会提高。另外,在以上表面为上,使磁盘装置100落下等情况下,对于磁盘装置100,会从外部起,从下向上施加冲击。因此,对于磁盘装置100,认为与从外部起从上向下施加的概率相比,从外部起从下向上施加冲击的概率较高。因此,由于磁盘30的平面高度H1低于平面高度H2,因而能够得到优异的耐冲击性。关于与间隔件80的外周部接触的磁盘的平面高度H1、以及与间隔件80的内周部接触的磁盘的平面高度H2之差(H1-H2),优选的是,为-3.0μm以下,更优选的是,为-4.0μm以下。另外,下限值没有特别设置,但为-15μm左右。

(制造磁盘装置的方法)

制造磁盘装置100的方法包括:对与间隔件80的外周部接触的磁盘30的上表面的平面高度H1、以及与间隔件80的内周部接触的磁盘30的上表面的平面高度H2进行测定的工序;以与间隔件80的外周部接触的磁盘30的上表面的平面高度H1低于与间隔件80的内周部接触的磁盘30的上表面的平面高度H2的配置,将磁盘30及间隔件80插入到轮毂90中的工序;以及通过夹持件70将磁盘30及间隔件80固定于轮毂90的工序。

对平面高度H1、H2进行测定的工序如以下那样地实施。另外,所谓平面高度H1、H2,由磁盘30的整个表面相对于某一基准面(0μm)的峰高和谷深来表示。在图3中,作为某一基准面,将被配置在下方的间隔件80为基准进行图示。所谓与间隔件80的外周部接触的磁盘30的平面高度H1,是指在对整个基板的平面高度进行了测定后,在与间隔件80的外周部接触的磁盘30的位置(例如,外半径Rsso的位置)处,沿圆周方向测定高低差,并算出最大峰高或最大谷深而得到的平面高度。所谓与间隔件80的内周部接触的磁盘的平面高度H2,是指在对整个基板的平面高度进行了测定后,在与间隔件80的内周部接触的磁盘30的位置(例如,内半径Rssi的位置)处,沿圆周方向测定高低差,并算出最大峰高或最大谷深而得到的平面高度。在此,最大峰高为外周部或内周部中的最高值,最大谷深为外周部或内周部中的最低值。在内周部的最大峰高为大于外周部的最大谷深的值的情况下,H1(最大谷深)与H2(最大峰高)之差由H1-H2来表示,在该值小于0μm的情况下,定义为与间隔件80的外周部接触的磁盘30的平面高度H1低于与间隔件80的内周部接触的磁盘30的平面高度H2。在外周部的最大峰高为大于内周部的最大谷深的值的情况下,H1(最大峰高)与H2(最大谷深)之差由H1-H2来表示,并定义为与间隔件80的外周部接触的磁盘30的平面高度H1高于与间隔件80的内周部接触的磁盘30的平面高度H2。在平面高度H1高于平面高度H2的情况下,磁盘30的厚度是一定的,因此当翻过来测定时,平面高度H1会低于平面高度H2。

接着,针对将磁盘30及间隔件80插入到轮毂90中的工序进行说明。在对平面高度H1、H2进行测定的工序中,被测定的平面高度H1低于平面高度H2的情况下,以这样的状态,将磁盘30插入到轮毂90中。在被测定的平面高度H1高于平面高度H2的情况下,将磁盘30翻转,并将磁盘30插入到轮毂90中。然后,通过夹持件70将磁盘30及间隔件80固定于轮毂90。

如以上这样,根据本实施方式的磁盘装置100,由于与间隔件80的外周部接触的磁盘30的上表面的平面高度H1低于与间隔件80的内周部接触的磁盘30的上表面的平面高度H2,因而能够不使记录区域变少地提高耐冲击性,并能够提供一种具有优异的耐冲击性及高数据容量的3.5英寸磁盘装置。通过将磁盘装置100搭载于数据中心,能够有助于数据中心的高容量化。此外,与间隔件80的外周部接触的磁盘30的上表面的平面高度H1低于与间隔件80的内周部接触的磁盘30的上表面的平面高度H2这样的本实施方式的想法不限于3.5英寸的磁盘装置100,能够应用于所有尺寸的磁盘装置100。磁盘30的种类不限于由铝合金基板及玻璃基板构成的磁盘30,能够应用于所有种类的磁盘30。

(变形例)

在上述的实施方式中,针对磁盘装置100为3.5英寸磁盘装置的例子进行了说明,但磁盘装置100也可以为3.5英寸以外的装置,例如也可以是,为2.5英寸磁盘装置。

实施例

以下,基于实施例,更详细地对本发明进行说明,但本发明并不被限定于此。

(第1实施例)

作为磁盘用基板31,制作了表1所示的组分的带镀层的铝合金基板、以及表2所示的组分的玻璃基板。将磁盘用基板31的尺寸设为内径:25mm,外径:97mm,板厚:0.50mm。针对与磁盘用基板31的间隔件80的外周部接触的磁盘用基板31的平面高度H1、以及与间隔件80的内周部接触的磁盘用基板31的平面高度H2之差(H1-H2),将实施例1~8及比较例1~8在表1中示出,将实施例9~10及比较例9~10在表2中示出。针对实施例1~10,H1和H2的测定如图3所示,在表面(面A)中实施。关于H1,按间隔件80与磁盘用基板31的接触部的外半径Rsso=15.8(公差+0,-0.5mm)实施了测定。关于H2,按间隔件80与磁盘用基板31的接触部的内半径Rssi=12.7(公差+0.5,-0mm)实施了测定。平面高度H1及H2的测定以非接触平坦度测定机(MESA)(ZyGO公司制)进行。

[表1]

[表2]

接着,如图4所示,例如,以磁盘用基板31的面A为上(在Z方向上接近图2所示的夹持件70者为上),以间隔件80和夹持件70固定于轮毂90,通过电容式距离传感器,从下到上赋予加速度55~60G,作用时间2.7~3.0ms的冲击,对磁盘用基板31的外周位置(距基板中心的距离r1:44.2mm)与磁盘用基板31的内周位置(距基板中心的距离r2:23mm)的冲击所导致的挠曲量进行了实测。间隔件80使用了铝制,外径32mm,内径25mm,厚度1.7mm的。

对冲击所导致的磁盘用基板31的外周位置与内周位置处的挠曲量进行实测,计算外周位置与内周位置的挠曲量之差(“外周挠曲量”-“内周挠曲量”),并算出了将绝对值的最大值除以加速度而得到的值(“挠曲量的差的绝对值的最大值”/“加速度”,以下,称为最大挠曲量)。

实施例1为以A面为上进行测定的情况,比较例1为以与实施例1相同的磁盘用基板31的背面,即面B为上的情况。对实施例1及比较例1各测定了3次。比较例2~10分别为以与实施例2~10相同的磁盘用基板31的背面,即面B为上进行测定的情况。同样对实施例2~10及比较例2~10各测定了3次。然后,算出实施例1及比较例1的计6次的最大挠曲量的平均值,以该平均值为100%,分别求得了实施例1的被测定了3次的最大挠曲量的相对值的平均值、以及比较例1的被测定了3次的最大挠曲量的相对值的平均值。针对实施例2~10,也分别以实施例2~10及比较例2~10的平均值的最大挠曲量为100%,求得了实施例2~10的最大挠曲量的相对值、以及比较例2~10的最大挠曲量的相对值。另外,当冲击所导致的磁盘用基板31的最大挠曲量较大时,会强烈地碰撞磁盘装置内的部件,例如斜坡加载,斜坡加载的一部分会欠缺而产生异物,或是在磁盘附加伤痕,因而成为故障的原因。基板的最大挠曲量越小,耐冲击性就越佳。

(第2实施例)

作为磁盘用基板31,制作了表1的实施例1所示的组分的铝合金基板的板厚差异。将磁盘用基板31的尺寸设为内径:25mm,外径:97mm,板厚:0.35mm。针对与磁盘用基板31的间隔件80的外周部接触的磁盘用基板31的平面高度H1、以及与间隔件80的内周部接触的磁盘用基板31的平面高度H2之差(H1-H2),将实施例11及比较例11在表3中示出。H1和H2的测定与上述的第1实施例同样实施。

[表3]

接着,如图4所示,例如,以磁盘用基板31的面A为上(在Z方向上接近图2所示的夹持件70的为上),以间隔件80和夹持件70固定于轮毂90,通过电容式距离传感器,从下到上赋予加速度31~33G,作用时间3.6~3.85ms的冲击,对磁盘用基板31的外周位置(距基板中心的距离r1:44.2mm)与磁盘用基板31的内周位置(距基板中心的距离r2:23mm)的冲击所导致的挠曲量进行了实测。间隔件80使用了铝制,外径32mm,内径25mm,厚度1.7mm的。

对冲击所导致的磁盘用基板31的外周位置与内周位置处的挠曲量进行实测,计算外周位置与内周位置的挠曲量之差(“外周挠曲量”-“内周挠曲量”),并算出了将绝对值的最大值除以加速度而得到的值(“挠曲量的差的绝对值的最大值”/“加速度”,以下,称为最大挠曲量)。

实施例11是以A面为上进行测定的情况,比较例11是以与实施例11相同的磁盘用基板31的背面,即面B为上的情况。对实施例11及比较例11各测定了3次。比较例11是分别以与实施例11相同的磁盘用基板31的背面,即面B为上进行测定的情况。然后,算出实施例11及比较例11的平均值,以实施例11及比较例11的平均值的最大挠曲量为100%,求得了实施例11及比较例11的最大挠曲量的相对值。另外,当冲击所导致的磁盘用基板31的最大挠曲量较大时,会强烈地碰撞磁盘装置内的部件,例如斜坡加载,斜坡加载的一部分会欠缺而产生异物,或是在磁盘附加伤痕,因而成为故障的原因。基板的最大挠曲量越小,耐冲击性就越佳。

在与间隔件80的外周部接触的磁盘用基板31的平面高度H1低于与间隔件80的内周部接触的磁盘用基板31的平面高度H2的情况下,可知磁盘用基板的最大挠曲量较小,耐冲击性较佳。此外,尤其是,在与间隔件80的外周部接触的磁盘用基板31的平面高度H1、以及与间隔件80的内周部接触的磁盘用基板31的平面高度H2之差(H1-H2)为-3.0μm以下的情况下,可知耐冲击性会进一步变佳。此外,即使在板厚为0.35mm的情况小,也与板厚为0.50mm的情况相同,在平面高度H1低于平面高度H2的情况下,可知磁盘用基板的最大挠曲量较小,耐冲击性较佳。由此,在与板厚无关,平面高度H1低于平面高度H2的情况下,认为磁盘用基板的最大挠曲量较小,耐冲击性较佳。另一方面,在与间隔件80的外周部接触的磁盘用基板31的平面高度H1高于与间隔件80的内周部接触的磁盘用基板31的平面高度H2的情况下,最大挠曲量较大,耐冲击性较差。

如上可知:由于与间隔件80的外周部接触的磁盘用基板31的上表面的平面高度H1低于与间隔件80的内周部接触的磁盘用基板31的上表面的平面高度H2,因而能够使磁盘用基板31的厚度保持不变,从而使耐冲击性提高。另外,与磁盘30相比,磁盘用基板31在不具备磁性层等这一点上不同,但关于耐冲击性等,认为是与磁盘30同等的。

本发明能够不脱离本发明的广义的精神和范围地进行各种实施方式及变形。此外,上述实施方式仅用于对本发明进行说明,并不会限定本发明的范围。即,本发明的范围不是通过实施方式,而是通过权利要求书来表示的。并且,在权利要求书的范围内、以及与其等同的发明的意义的范围内实施的各种变形也被视为本发明的范围之内。

本申请基于2021年3月5日申请的日本国专利申请特愿2021-035203号,并将日本国专利申请特愿2021-035203号的全部说明书、权利要求书及附图作为参照援引于本说明书中。

[附图标记说明]

10壳体,20基台,30磁盘,31磁盘用基板,40磁头臂组件,41臂,42头部,50音圈电机,60斜坡加载,70夹持件,71突起部,72紧固构件,80间隔件,81、82倒角部,83接触部,90轮毂,91小径部,92大径部,100磁盘装置,D深度,W宽度,H高度,N张数,Z旋转轴,Rd外半径,Td、Ts厚度,T层叠高度,Rsi Rssi内半径,Rso Rsso外半径。