有机发光显示装置

文献发布时间:2023-06-19 09:33:52

相关申请的交叉引用

本申请要求享有于2019年7月15日在大韩民国提交的韩国专利申请No.10-2019-0085366的优先权,出于所有目的通过引用将其全部内腔并入本文,如同在本文中完整阐述。

技术领域

本公开涉及一种有机发光显示装置,更具体地,涉及一种有机发光显示器,其中减少了光掩模的数量并且防止了焊盘区域的劣化。

背景技术

随着信息社会的发展,对显示影像的显示装置的需求已经以各种形式增加。在显示装置领域中,具有较大体积的阴极射线管(CRT)已经被具有薄轮廓、轻重量并且适于较大尺寸的平板显示(FPD)装置迅速地代替。FPD装置包括液晶显示(LCD)装置、等离子显示面板(PDP)以及有机发光显示(OLED)装置和电泳显示(ED)装置。

在FPD装置中,OLED装置是发射装置,并且具有诸如高响应速度、高亮度和宽视角的优点。具体地,OLED装置可以形成在柔性基板上。另外,与PDP或无机电致发光(EL)显示器相比,OLED装置可以用较低的电压驱动并且可以具有诸如小功耗和优异的色彩灵敏度的优点。

OLED装置可以包括多个薄膜晶体管和发光的有机发光二极管。可以使用多个光掩模通过光刻工艺来制造薄膜晶体管和有机发光二极管。

由于将多个光掩模用于制造薄膜晶体管和有机发光二极管,因此生产率可能降低并且制造成本可能增加。另外,在光刻工艺期间,OLED装置的焊盘区域可能劣化。

发明内容

因此,本公开涉及一种有机发光显示装置,该有机发光显示装置基本上消除了由于现有技术的限制和缺点而导致的一个或多个问题。

本公开的目的是提供一种显示装置和制造该显示装置的方法,其中通过减少多个光掩模的数量来简化制造工艺并且防止焊盘区域的劣化。

本公开的附加特征和优点将在下面的描述中阐述,并且部分将从描述中变得明显,或者可以通过本公开的实施而获知。本公开的这些和其他优点将通过在书面描述及其权利要求和附图中具体指出的结构来实现和获得。

为了实现这些和其他优点,并且根据本公开的目的,如在本文中具体体现和宽泛地描述的,一种有机发光显示装置,包括:具有子像素区域和焊盘区域的基板;在子像素区域中位于基板上的遮光层;在子像素区域中位于遮光层上的薄膜晶体管;在子像素区域中且被连接到薄膜晶体管的发光二极管;在焊盘区域中的下焊盘电极;第一绝缘层,该第一绝缘层覆盖下焊盘电极以暴露下焊盘电极的一部分;在第一绝缘层上且被连接到下焊盘电极的上焊盘电极;在第一绝缘层和上焊盘电极之间的第二绝缘层,第二绝缘层与上焊盘电极重叠,使得第二绝缘层的端部与上焊盘电极的端部重合(coincide)。

应当理解,前面的概括描述和下面的详细描述都是解释性的,并且旨在提供对所要求保护的本公开的进一步解释。

附图说明

被包括以提供对本公开的进一步理解并且被并入本说明书中和构成本说明书的一部分的附图示出了本公开的实施例,并且与描述一起用于解释本公开的各种原理。在附图中:

图1是示出根据本公开的第一实施例的有机发光显示装置的视图;

图2是示出根据本公开的第一实施例的有机发光显示装置的子像素的视图;

图3是示出根据本公开的第一实施例的有机发光显示装置的子像素的详细电路的视图;

图4是示出根据本公开的第一实施例的有机发光显示装置的子像素的横截面图;

图5是示出根据本公开的第一实施例的有机发光显示装置的平面图;

图6是沿着图5的线I-I'截取的横截面图;

图7是沿着图5的线II-II'截取的横截面图;

图8是示出根据本公开的第一实施例的有机发光显示装置的制造工艺的流程图;

图9是示出根据本公开的第一实施例的有机发光显示装置的第六掩模工艺的横截面图;

图10是示出根据本公开的第一实施例的有机发光显示装置的第七掩模工艺的横截面图;

图11是示出经过根据本公开的第一实施例的有机发光显示装置的第六掩模工艺和第七掩模工艺的焊盘区域的焊盘电极的横截面图;

图12是示出经过根据本公开的第二实施例的有机发光显示装置的第六掩模工艺和第七掩模工艺的焊盘区域的焊盘电极的横截面图;

图13是示出经过根据本公开的第三实施例的有机发光显示装置的第七掩模工艺的焊盘区域的焊盘电极的横截面图;

图14是示出经过根据本公开的第四实施例的有机发光显示装置的第七掩模工艺的焊盘区域的焊盘电极的横截面图;

图15是示出图14的焊盘电极的SEM影像;

图16是示出根据本公开的第五实施例的有机发光显示装置的横截面图;

图17是示出根据本公开的第五实施例的有机发光显示装置的制造工艺的流程图;

图18是示出根据本公开的第六实施例的有机发光显示装置的横截面图;

图19是示出根据本公开的第六实施例的有机发光显示装置的制造工艺的流程图;

图20是示出经过根据本公开的第六实施例的有机发光显示装置的制造工艺的焊盘区域的焊盘电极的横截面图;

图21是示出根据本公开的第六实施例的有机发光显示装置的栅电极的横截面图;

图22是示出根据本公开的第六实施例的有机发光显示装置的栅电极的SEM影像;

图23是示出根据本公开的第七实施例的有机发光显示装置的横截面图;和

图24是示出经过根据本公开的第七实施例的有机发光显示装置的制造工艺的焊盘区域的焊盘电极的横截面图。

具体实施方式

将通过参考附图描述的以下示例性实施例来阐明本公开的优点和特征及其实施方法。然而,本公开可以体现为不同的形式,并且不应被解释为限于本文阐述的示例性实施例。相反,提供这些示例性实施例,使得本公开可以足够透彻和完整,以帮助本领域技术人员充分理解本公开的范围。此外,本公开仅由权利要求的范围限定。

在附图中公开的用于描述本公开的实施例的形状、尺寸、比率、角度和数量仅是示例。因此,本公开不限于所示出的细节。相同的附图标记始终指代相同的元件。在下面的描述中,当确定相关的已知功能或配置的详细描述会不必要地使本公开的要点模糊时,可以省略这种已知功能或配置的详细描述。在使用本说明书中描述的术语“包括”、“具有”和“包含”的情况下,可以添加另一部件,除非使用诸如“仅”之类的更限制性的术语。除非相反地指出,否则单数形式的术语可以包括复数形式。

在解释元件时,即使没有明确描述这种误差或公差范围,该元件也被解释为包括误差或公差范围。

在描述位置关系时,当将两个部件之间的位置关系描述为例如“在...上”、“在...之上”、“在...下”或“接近”时,一个或多个其他部件可以设置在这两个部件之间,除非使用更限制性的术语,例如“正好”或“直接(地)”。

应当理解,尽管术语“第一”、“第二”等可在本文中用来描述各种元件,但是这些元件不应受这些术语限制。这些术语仅用来区分一个元件与另一个元件。例如,在不脱离本公开的范围的情况下,第一元件可被称为第二元件,并且类似地,第二元件可被称为第一元件。

如本领域技术人员可以充分理解的,本公开的各个实施例的特征可以部分地或全部地彼此耦合或组合,并且可以进行各种彼此的互操作和在技术上被驱动。本公开的实施例可以彼此独立地执行,或者可以以相互依赖的关系一起执行。

在下文中,将参照附图详细描述根据本公开的实施例的有机发光显示装置。在下面的描述中,相同的附图标记始终表示相同的元件。当确定与本文档有关的公知功能或配置的详细描述会不必要地模糊本发明构思的要旨时,将省略其详细描述或将其简化。

尽管可以将有机发光显示(OLED)装置、液晶显示(LCD)装置和电泳显示(ED)装置用作根据本公开的显示装置,但是在本公开中将示例性地示出一种OLED装置。OLED装置包括由阳极形成的第一电极、由阴极形成的第二电极以及在第一电极和第二电极之间的由有机材料形成的有机发射层。结果,在发射装置形成的OLED装置中,从第一电极提供的空穴和从第二电极提供的电子在有机发射层中彼此结合,以产生一对空穴-电子的激励,且由于在激励从激发态转变为基态时产生的能量而发光。

图1是示出根据本公开的第一实施励的有机发光显示装置的视图,图2是示出根据本公开的第一实施例的有机发光显示装置的子像素的视图,图3是示出根据本公开的第一实施例的有机发光显示装置的子像素的详细电路的视图。

在图1中,有机发光显示(OLED)装置10包括影像处理部分11、时序控制部分12、数据驱动部分13、栅极驱动部分14和显示面板20。

影像处理部分11输出从外部提供的数据信号DATA和数据使能信号DE。尽管影像处理部分11可以输出竖直同步信号、水平同步信号和时钟信号以及数据使能信号DE中的至少一种,但是为了例示说明的方便,可以省略上述信号。

时序控制部分12从影像处理部分11接收包括数据使能信号DE、竖直同步信号、水平同步信号以及时钟信号和数据信号DATA的多个驱动信号。时序控制部分12基于多个驱动信号输出用于控制栅极驱动部分14的驱动时序的栅极控制信号GDC和用于控制数据驱动部分13的驱动时序的数据控制信号DDC。

数据驱动部分13响应于从时序控制部分12提供的数据控制信号DDC,对从时序控制部分12提供的数据信号DATA进行采样和锁存。数据驱动部分13将数据信号DATA转换为伽玛参考电压并输出伽玛参考电压。数据驱动部分13通过多条数据线DL1至DLn输出数据信号DATA。数据驱动部分13可被形成为集成电路(IC)。

栅极驱动部分14响应于从时序控制部分12提供的栅极控制信号GDC输出栅极信号。栅极驱动部分14通过多条栅极线GL1至GLm输出栅极信号。栅极驱动部分14可被形成为集成电路(IC),或者可以在显示面板20中被形成为面板内栅极(GIP)。

显示面板20响应于从数据驱动部分13提供的数据信号DATA和从栅极驱动部分14提供的栅极信号来显示影像。显示面板20包括被驱动以显示影像的多个子像素50。

多个子像素50可以包括红色子像素、绿色子像素和蓝色子像素,或者可以包括白色子像素、红色子像素、绿色子像素和蓝色子像素。多个子像素50可以根据发射特性而具有至少一个不同的发射区域。

在图2中,一个子像素包括开关晶体管30、驱动晶体管35、电容器40、补偿电路45和发光二极管60。

响应于从第一栅极线32提供的栅极信号,开关晶体管30导通和截止(开关),使得通过第一数据线36提供的数据信号被作为数据电压存储在电容器40中。根据存储在电容器40中的数据电压,驱动晶体管35导通和截止,使得驱动电流在高电平电压的第一源极线42和低电平电压的第二源极线44之间流动。根据由驱动晶体管35形成的驱动电流来驱动发光二极管60以发光。

在子像素中添加补偿电路45以补偿驱动晶体管35的阈值电压。补偿电路45可包括至少一个晶体管。根据外部补偿方法,补偿电路45可以具有各种结构。补偿电路45将在下文中示例性地例示说明。

在图3中,补偿电路45可包括感测晶体管65和感测线70(或参考线)。感测晶体管65连接在驱动晶体管35的源电极和发光二极管60的阳极(在下文中,感测节点)之间。感测晶体管65将通过感测线70传输的初始化电压(或感测电压)提供给驱动晶体管35的感测节点,或者感测晶体管65感测驱动晶体管35的感测节点或感测线70的电压或电流。

开关晶体管30的第一电极被连接到第一数据线36,并且开关晶体管30的第二电极被连接到驱动晶体管35的栅电极。驱动晶体管35的第一电极被连接到第一源极线42,并且驱动晶体管35的第二电极被连接到发光二极管60的阳极。电容器40的第一电极被连接到驱动晶体管35的栅电极,并且电容器40的第二电极被连接到发光二极管60的阳极。发光二极管60的阳极被连接到驱动晶体管35的第二电极,并且发光二极管60的阴极被连接到第二源极线44。感测晶体管65的第一电极被连接到感测线70,并且感测晶体管65的第二电极被连接到感测节点的发光二极管60的阳极和驱动晶体管35的第二电极。

根据外部补偿算法(或补偿电路的结构),感测晶体管65的操作时序可以与开关晶体管30的操作时序类似或相同。例如,开关晶体管30的栅电极可以连接到第一栅极线32,并且感测晶体管65的栅电极可以连接到第二栅极线34。在这种情况下,栅极信号Scan可以传输到第一栅极线32,并且感测信号Sense可以传输到第二栅极线34。在另一个实施例中,被连接到开关晶体管30的栅电极的第一栅极线32和被连接到感测晶体管65的栅电极的第二栅极线34的栅极可以彼此共同连接。

感测线70可以被连接到数据驱动部分。在这种情况下,数据驱动部分实时地或在非显示时段内或在第N帧(N是等于或大于1的整数)期间感测子像素的感测节点,并产生感测结果。开关晶体管30和感测晶体管65可以同时导通。在这种情况下,基于数据驱动部分的时分方法的通过感测线70的感测操作与输出数据信号的数据输出操作彼此分离(分开)。

根据感测结果的补偿对象可以包括数字类型的数据信号、模拟类型的数据信号和伽马。基于感测结果生成补偿信号(或补偿电压)的补偿电路可被设置在数据驱动部分或时序控制部分内部,或者可以形成为附加电路。

遮光层可以仅被设置在驱动晶体管35的沟道区下方,或者可以被设置在开关晶体管30和感测晶体管65的沟道区以及驱动晶体管35的沟道区下方。遮光层可以用于阻挡外部光,或者可以用作被连接到另一电极或另一条线并构成电容器的电极。结果,遮光层可以由具有遮光特性的多个金属层(不同种类的金属)形成。

尽管在图3中子像素示例性地具有3T1C(3个晶体管和1个电容器)结构,其包括开关晶体管30、驱动晶体管35、电容器40、发光二极管60和感测晶体管65,但在另一实施例中,子像素可以具有包括补偿电路45的3T2C、4T2C、5T1C和6T2C结构中的一种。

图4是示出根据本公开的第一实施例的有机发光显示装置的子像素的横截面图。

在图4中,根据本公开的第一实施例的有机发光显示(OLED)装置1000包括具有子像素区域PIX和焊盘区域PAD的基板100。子像素区域PIX对应于其中通过发光来显示影像的显示区域,并且焊盘区域PAD对应于其中被施加用于从外部驱动子像素的信号的区域。遮光层80和第一源极线42被设置在基板100上。遮光层80阻挡外部光以防止在晶体管中产生光电流。第一源极线42与遮光层80间隔开。遮光层80和第一源极线42通过同一制造工艺形成以彼此具有相同的材料和相同的层叠结构。缓冲层105被设置在遮光层80和第一源极线42上。缓冲层105保护在随后的制造工艺中形成的晶体管免受从基板100释放的诸如碱离子之类的杂质的影响,并且使遮光层80和第一源极线42电绝缘。缓冲层105可以包括氧化硅(SiOx)、氮化硅(SiNx)或其多层。

半导体层110被设置在缓冲层105上。半导体层110可包括硅半导体材料、氧化物半导体材料或有机半导体材料。硅半导体材料可包括非晶硅或通过使非晶硅结晶而形成的多晶硅。氧化物半导体材料可包括氧化锌(ZnO)、氧化铟锌(InZnO)、氧化铟镓锌(InGaZnO)和氧化锌锡(ZnSnO)中的一种。有机半导体材料可包括低分子(低聚)有机材料或高分子(聚合)有机材料,例如部花青(mellocyanine)、酞菁(phthalocyanine)、并五苯(pentacene)和噻吩(thiophen)聚合物。半导体层110包括具有p型或n型杂质的漏极区和源极区以及在其之间的沟道区。第一电容器电极112被设置成与半导体层110间隔开。半导体层110和第一电容器电极112通过同一制造工艺形成以具有彼此相同的材料和相同的层叠结构。

栅极绝缘层115被设置在半导体层110上。栅极绝缘层115可以包括氧化硅(SiOx)、氮化硅(SiNx)或其多层。栅电极120与半导体层的区域(即,注入杂质时的沟道区)相对应地被设置在栅极绝缘层115上。栅电极120可以包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。另外,栅电极120可以包括多层,该多层包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。例如,栅电极120可以包括钼/铝钕(Mo/AlNd)或钼/铝(Mo/Al)形成的双层。

层间绝缘层125被设置在具有栅电极120的基板100上,以使栅电极120电绝缘。层间绝缘层125可包括氧化硅(SiOx)、氮化硅(SiNx)或其多层。

源电极130和漏电极135在子像素区域PIX中被设置在层间绝缘层125上,焊盘电极145在焊盘区域PAD中被设置层间绝缘层125上。层间绝缘层125具有暴露半导体层110的源极区和漏极区的两个第一接触孔137,并且源电极130和漏电极135通过这两个第一接触孔137连接到半导体层110。另外,层间绝缘层125和缓冲层105可以具有暴露遮光层80的第二接触孔127,并且漏电极135可以通过第二接触孔127连接到遮光层80。漏电极135的延伸部分可以用作第二电容器电极,使得第一电容器电极112和第二电容器电极构成电容器。焊盘电极145可以是用于将数据信号或栅极信号施加到子像素的焊盘。例如,在第一实施例中,焊盘电极145可以是用于施加数据信号的数据焊盘。

源电极130、漏电极135和焊盘电极145可以包括单层或多层。当源电极130、漏电极135和焊盘电极145具有单层时,源电极130、漏电极135和焊盘电极145可以包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。当源电极130、漏电极135和焊盘电极145具有多层时,源电极130、漏电极135和焊盘电极145可以包括钼/铝钕(Mo/AlNd)形成的双层或钛/铝/钛(Ti/Al/Ti)、钼/铜/钼(Mo/Cu/Mo)、钼/铝/钼(Mo/Al/Mo)或钼/铝钕/钼(Mo/AlNd/Mo)形成的三层。另外,源电极130、漏电极135和焊盘电极145可以包括氧化铟锡/钼/铜/钼(ITO/Mo/Cu/Mo)形成的四层。例如,在第一实施例中,源电极130、漏电极135和焊盘电极145可具有氧化铟锡/钼钛/铜/钼钛(ITO/MoTi/Cu/MoTi)形成的四层。源电极130、漏电极135、栅电极120和半导体层110构成诸如驱动晶体管的薄膜晶体管(TFT)。

钝化层140被设置在具有源电极130、漏电极135和焊盘电极145的基板100上。钝化层140是保护其下方的元件的绝缘层。钝化层140可以包括氧化硅(SiOx)、氮化硅(SiNx)或其多层。在子像素区域PIX中钝化层140具有暴露漏电极135的第一通孔142,并且在焊盘区域PAD中钝化层140具有暴露焊盘电极145的焊盘孔143。

覆盖层150在子像素区域PIX中被设置在钝化层140上。覆盖层150可以是用于减轻其结构的台阶差的平坦化层,并且可以包括有机材料,例如聚酰亚胺、苯并环丁烯系列树脂和丙烯酸酯。覆盖层150具有第二通孔152,第二通孔152暴露出钝化层140的第一通孔142和漏电极135。

发光二极管60被设置在覆盖层150上。发光二极管60包括被连接到薄膜晶体管的漏电极135的第一电极160、面对第一电极160的第二电极180以及位于第一电极160和第二电极180之间的有机发射层175。第一电极160可以是阳极,第二电极180可以是阴极。

第一电极160可以被设置在覆盖层150上,并且可以通过覆盖层150的第二通孔152和钝化层140的第一通孔142连接到漏电极135。虽然可以在一个子像素中设置一个第一电极160,但第一电极160的结构不限于此。第一电极160可以包括根据所选择的发射类型的透明导电材料,例如氧化铟锡(ITO)、氧化铟锌(IZO)和氧化锌(ZO),以用作透明电极,或者可以包括反射层以用作反射电极。反射层可以包括选自由铝(Al)、铜(Cu)、银(Ag)和镍(Ni)组成的组中的一种或多种的合金,优选地,银/钯/铜(APC)形成的合金。在第一实施例中,第一电极160可以包括氧化铟锌/银/氧化铟锡(IZO/Ag/ITO)形成的三层。第一电极160可以包括氧化铟锡(ITO)形成的下层161、银(Ag)形成的中层162和氧化铟锌(IZO)形成的上层163。

堤部170被设置在具有第一电极160的基板100上。堤部170包括第一堤层172和第二堤层176。第一堤层172具有暴露第一电极160的第一开口部分173,第二堤层176具有第二开口部分177,该第二开口部分177暴露第一堤层172的一部分和第一电极160。第二开口部分177可以具有比第一开口部分173的面积更大的面积,以暴露第一堤层172的一部分。

有机发射层175被设置在在子像素区域PIX中具有堤部170的基板100上。有机发射层175可以包括发射材料层(EML)以及空穴注入层(HIL)、空穴传输层(HTL)、电子传输层(ETL)和电子注入层(EIL)中的至少一种。可以通过诸如喷墨打印或包括涂覆和干燥步骤的喷嘴涂覆的可溶性制造工艺来形成有机发射层175,以使其具有圆整形状的顶表面,其中有机发射层175和堤部170彼此接触。有机发射层175可以在对应的子像素中包括红色、绿色和蓝色发射材料,并且可以发射红色、绿色、蓝色和白色的光。替代性地,整个子像素可以发射白色的光。

第二电极180被设置在有机发射层175上。第二电极180可以被设置在基板100的整个表面上以具有相对宽的面积。根据所选择的发射类型,第二电极180可以用作透明电极或反射电极。当第二电极180是透明电极时,第二电极180可以包括诸如氧化铟锡(ITO)和氧化铟锌(IZO)的透明导电材料,或者可以包括选自由镁(Mg)、钙(Ca)、铝(Al)和银(Ag)组成的组中的一种或多种的合金,其具有较小的厚度,以便传输光。

对向基板190被设置成面对具有发光二极管60的基板100。对向基板190密封基板100并且包括滤色器层195。滤色器层195可以包括红色滤色器以增强红色的色坐标。例如,当第一子像素是红色子像素时,对向基板190可以在与第一子像素相对应的区域中包括红色滤色器。另外,对向基板190可以在与绿色子像素形成的第二子像素和蓝色子像素形成的第三子像素对应的区域中不包括任何滤色器。在另一个实施例中,红色、绿色和蓝色滤色器可以分别被设置在红色、绿色和蓝色子像素中。图4中所示的结构可以应用于其他子像素以及对应的子像素。图5是示出根据本公开的第一实施例的有机发光显示装置的平面图,图6是沿着图5的线I-I'截取的横截面图,图7是沿着图5的线II-II'截取的横截面图。

在图5和图6中,根据本公开的第一实施例的有机发光显示装置包括具有多个子像素50R、50G和50B的基板100。基板100可以具有各种平面形状。例如,基板100可以具有诸如矩形、正方形、圆形和椭圆形的平面形状。

薄膜晶体管、电容器和发光二极管被设置在基板100上。发射部分由多个子像素50R、50G和50B中的每一个中的堤部170限定。为了详细地示出堤部170,在图5中省略了除堤部170以外的元件。

多个子像素50R、50G和50B可以沿着彼此交叉的第一方向(例如,X轴方向)和第二方向(例如,Y轴方向)布置。沿着第一方向的相邻子像素可以发射不同颜色的光,沿着第二方向的相邻子像素可以发射相同颜色的光。例如,红色子像素50R、绿色子像素50G和蓝色子像素50B可以沿着第一方向重复地布置。红色子像素50R可以沿着第二方向布置在第一列中,绿色子像素50G可以沿着第二方向布置在第二列中,蓝色子像素50B可以沿着第二方向布置在第三列中。在另一个实施例中,多个子像素可以被不同地布置。

发光二极管的第一电极160被设置在多个子像素50R、50G和50B的每一个中。堤部170被设置在具有第一电极160的基板100上以限定发射部分。堤部170包括第一堤层172和第二堤层176。

第一堤层172被设置在第一电极160上以覆盖第一电极160的边缘部分。第一堤层172具有暴露第一电极160的一部分的第一开口部分173。单个第一开口部分173暴露出单个第一电极160。结果,第一开口部分173可以按照一对一的关系与第一电极160对应。

第一堤层172可以具有相对小的厚度,以在随后的制造工艺中被有机发射层覆盖。第一堤层172可以具有亲水性。例如,第一堤层172可以包括亲水性无机材料,诸如氧化硅(SiOx)和氮化硅(SiNx)。

尽管第一开口部分173在图5中示例性地具有矩形形状,但第一开口部分173的形状不限于此。尽管第一开口部分173在图5中具有相同的形状和相同的面积,但第一开口部分的形状和面积不限于此。例如,在另一个实施例中,至少两个第一开口部分173可以具有不同的形状和/或不同的面积。可以基于用于发光二极管的有机发射层的发射材料的寿命来适当地确定第一开口部分173的形状和/或面积。可以将第一电极160的通过第一开口部分173暴露的部分定义为发射部分。

第二堤层176被设置在具有第一堤层172的基板100上。第二堤层176被设置在发射不同颜色的光的子像素之间。第二堤层176具有暴露第一电极160的一部分的第二开口部分177。第二开口部分177被布置成沿着第一方向彼此平行。另外,第二开口部分177分别沿着第二方向延伸,以在子像素中沿着第二方向暴露第一电极160,并且沿着第二方向暴露第一开口部分173。

第二堤层176可以具有疏水性。例如,第二堤层176可以包括疏水性有机材料或被疏水性有机材料涂覆的绝缘材料。由于第二堤层176的疏水性,用于有机发射层的发射材料可以被推向发射部分的中央区域而被集中。另外,第二堤层176可以用作限制被分配的发射材料的阻挡部,以防止不同颜色的发射材料混合。

尽管第二开口部分177在图5中具有条形形状,但第二开口部分177的形状不限于此。尽管在图5中第二开口部分177具有相同的形状和相同的面积,但第二开口部分的形状和/或面积不限于此。例如,在另一个实施例中,至少两个第二开口部分177可以具有不同的形状和/或不同的面积。可以基于用于发光二极管的有机发射层的发射材料的寿命来适当地确定第二开口部分177的形状和/或面积。

第二开口部分177被设置在第一开口部分173的外侧,并与第一开口部分173间隔开。结果,第一开口部分173可以通过第二开口部分177而暴露,且第一堤层172可以通过第二开口部分177而暴露。

参考图6和图7,在下文中将例示说明第一电极、堤部、有机发射层和第二电极所形成的结构。在图6和图7中,薄膜晶体管形成的驱动晶体管35被设置在钝化层140下方。驱动晶体管35可以具有图4中的由半导体层110、栅电极120、源电极130和漏电极135形成的结构。在图6和图7中省略了子像素区域PIX的遮光层80和焊盘区域PAD的焊盘电极145。

驱动晶体管35被设置在基板100上。钝化层140被设置在驱动晶体管35上,覆盖层150被设置在钝化层140上。第一电极160在每个子像素中被设置在覆盖层150上,并且通过钝化层140和覆盖层150的通孔连接到驱动晶体管35。第一电极160的边缘部分被第一堤层172覆盖,第一电极160的一部分通过第一堤层172暴露。第二堤层176被设置在第一堤层172上。

有机发射层175被设置在具有第二堤层176的基板上。有机发射层175可以在第二堤层176的第二开口部分177中沿着第二开口部分177的延伸方向设置。被分配在单个第二开口部分177中的发射材料覆盖通过第二开口部分177暴露的第一电极160和第一堤层172。发射材料可以完全覆盖在第二开口部分177中的第一堤层172,使得发射材料不被第一堤层172分开,而是被第二堤层176分开。

相同颜色的发射材料被分配在通过单个第二开口部分177暴露的多个第一电极160上。结果,对应于单个第二开口部分177的多个子像素可以发射相同颜色的光。有机发射层175的平面形状对应于第二开口部分177的平面形状。例如,有机发射层175和第二开口部分177可以具有条形形状。

不同颜色的发射材料可以分别顺序地和交替地分配在第二开口部分177中。不同颜色的发射光材料可以发出红色(R)、绿色(G)和蓝色(B)的光。

第二堤层176沿第一方向(图5的X轴方向)被设置在相邻的第一电极160之间,以防止沿第一方向被分配在相邻的第二开口部分177中的不同颜色的发射材料混合。被分配在不同的第二开口部分中的不同颜色的发射材料被第二堤层176物理地分开。

在可溶性制造工艺期间,用于形成有机发射层175的发射材料被分配以覆盖第一电极160的一部分、第一堤层172的一部分和第二堤层176的一部分。为了防止由于第一电极160的疏水性引起的润湿性劣化,第一堤层172可以包括厚度相对较小的亲水性材料,并且可以促使亲水性发射材料均匀地分散在第一电极160上。第二堤层176可以包括厚度相对较大的疏水性材料,并且可以将亲水性发射材料推向发射部分的中心区域。由于第一堤层172和第二堤层176,有机发射层175在发射部分中可以具有相对均匀的厚度。

发射相同颜色的光的多个子像素可以对应于单个第二开口部分177。当每个第二开口部分177暴露单个子像素时,被分配在第二开口部分177中的发射材料可以具有由于可溶制造工艺中的设备偏差而导致的不同的厚度。设备偏差可以包括喷墨设备的喷嘴之间的排出量的偏差。例如,用于在第二开口部分177上分配发射材料的每个喷嘴可能具有不均匀的排出量,并且通过与单个子像素相对应的喷嘴分配在每个子像素中的发射材料可能具有根据位置的不同厚度。

在第一实施例中,由于发射相同颜色的光的多个子像素被分配给单个第二开口部分177,并且与多个子像素相对应的多个喷嘴被分配给单个第二开口部分177,所以,由于补偿了喷嘴之间的排出量的偏差,因此被分配在多个第二开口部分177中的发射材料可以具有均匀的厚度。

在根据本公开的第一实施例的有机发光显示装置中,由于防止了有机发射层175的厚度均匀性的降低,因此,防止了由于子像素中的厚度偏差而导致的显示质量的劣化。另外,由于实现了有机发射层175的均匀性,所以防止了元件的寿命缩短和暗点的产生。

第一堤层172的边界与第二堤层176的边界之间的预定距离可以是用于获得有机发射层175的厚度均匀性的最小距离。当第一堤层172的边界和第二堤层176的边界间隔小于预定距离的间隙时,无法获得有机发射层175的均匀性。当第一堤层172的边界和第二堤层176的边界间隔大于预定距离的间隙时,第一电极160的被第一堤层172阻挡的面积增加并且孔径比减小。

在根据本公开的第一实施例的有机发光显示装置中,由于第二堤层176的第二开口部分177沿第二方向延伸,因此第二堤层177未设置在沿着第二方向的相邻子像素之间。结果,由于减小了对第一堤层172的位置限制,所以改善了设计自由度,并且在第一电极160上获得了相对宽的发射区域。因此,改善了设计自由度,并且提供了具有足够的孔径比的有机发光显示装置。

此外,随着分辨率的提高,显示装置中的子像素的面积相对减小。在这种情况下,由于没有将发射材料分配在适当的位置,所以可能发生由于混合了不同颜色的有机发射层175而导致的颜色混合的劣化。在根据本公开的第一实施例的有机发光显示装置中,因为由于对应于多个子像素的相对宽的第二开口部分177而充分获得了发射材料的分配区域,所以颜色混合的劣化得到改善。

图8是示出根据本公开的第一实施例的有机发光显示装置的制造工艺的流程图,图9是示出根据本公开的第一实施例的有机发光显示装置的第六掩模工艺的横截面图,图10是示出根据本公开的第一实施例的有机发光显示装置的第七掩模工艺的横截面图,图11是示出经过根据本公开的第一实施例的有机发光显示装置的第六和第七掩模工艺的焊盘区域的焊盘电极的横截面图,以及图12是示出经过根据本公开的第二实施例的有机发光显示装置的第六和第七掩模工艺的焊盘区域的焊盘电极的横截面图。图13是示出经过根据本公开的第三实施例的有机发光显示装置的第七掩模工艺的焊盘区域的焊盘电极的横截面图,图14是示出经过根据本公开的第四实施例的有机发光显示装置的第七掩模工艺的焊盘区域的焊盘电极的横截面图。图15是示出图14的焊盘电极的SEM影像。

在图4和图8中,可以通过使用八个光掩模的制造工艺来制造根据本公开的第一实施例的有机发光显示装置。

通过第一掩模工艺#1在基板100上形成遮光层80和第一源极线42。接下来,在遮光层80和第一源极线42上形成缓冲层105。通过第二掩模工艺#2在缓冲层105上形成半导体层110和第一电容器电极112。接下来,在具有半导体层110的基板100上形成栅极绝缘层115。通过第三掩模工艺#3在栅极绝缘层115上形成栅电极120。接下来,在具有栅电极120的基板100上形成层间绝缘层125。

通过第四掩模工艺#4通过蚀刻层间绝缘层125和缓冲层105,在层间绝缘层125和缓冲层105中形成第一接触孔137和第二接触孔127。通过第五掩模工艺#5,在层间绝缘层125上形成源电极130和漏电极135,并且在焊盘区域PAD的层间绝缘层125上形成焊盘电极145。源电极130、漏电极135和焊盘电极145可以具有包括钼(Mo)形成的第一层131、铜(Cu)形成的第二层132、钼钛(MoTi)形成的第三层133、氧化铟锡(ITO)形成的第四层所形成的结构。接下来,在具有源电极130、漏电极135和焊盘电极145的基板100上顺序地形成钝化层140和覆盖层150。通过第六掩膜工艺#6,在覆盖层150和钝化层140中形成第一通孔142、第二通孔152和焊盘孔143。

通过第七掩模工艺#7,在覆盖层150上形成第一电极160。接下来,通过第八掩模工艺#8,在具有第一电极160的基板100上形成具有第一开口部分173和第二开口部分177的堤部170。通过可溶制造工艺在第一开口部分173和第二开口部分177中形成有机发射层175,并且在具有有机发射层175的基板100上形成第二电极180。

在下文中将例示说明本公开的第一实施例的详细的第六和第七掩模工艺。

在图9和图11中,通过第六掩模工艺#6通过蚀刻钝化层140来形成第一通孔142和焊盘孔143。在钝化层140的蚀刻步骤期间,焊盘电极145的氧化铟锡(ITO)形成的第四层134被多晶化。接下来,在覆盖层150的灰化步骤中,钼钛(MoTi)形成的第三层133可能会被穿过焊盘电极145的第四层134的灰化气体而劣化。由于氧化铟锡(ITO)形成的第四层134具有优异的结晶度,所以灰化气体可渗透第四层134的晶界。

在图10和图11中,通过第七掩模工艺#7顺序地形成并蚀刻第一电极160的下层161、中层162和上层163。在此,在第一电极160的蚀刻步骤中使用的银(Ag)蚀刻剂可能穿过焊盘电极145的有缺陷的第三层133而渗透铜(Cu)形成的下部第二层132,以蚀刻铜(Cu)。结果,焊盘电极145可能受到蚀刻剂的影响。

尽管在第一实施例中源电极130、漏电极135和焊盘电极145示例性地具有四层,但在第二实施例中,源电极130、漏电极135和焊盘电极145可以具有钼钛/铜/钼钛(MoTi/Cu/MoTi)形成的三层,如图12所示。

在图12中,在第六掩模工艺#6期间,在覆盖层150的灰化步骤中使用的灰化气体会使钼钛(MoTi)形成的第三层133劣化,使得第三层133被去除。在第七掩模工艺#7期间,第一电极160的下层161、中层162和上层163被依次形成和蚀刻。这里,在第一电极160的蚀刻步骤中使用的银(Ag)蚀刻剂可以蚀刻焊盘电极145的铜(Cu)形成的暴露的第二层132。结果,焊盘电极145可能受到蚀刻剂的影响。

尽管在第一和第二实施例中源电极130、漏电极135和焊盘电极145示例性地具有四层和三层,但在第三实施例中,源电极130、漏电极135和焊盘电极145可以具有钼钛/铜(MoTi/Cu)形成的双层,如图13所示。

在图13中,在第七掩模工艺#7期间,依次形成和蚀刻第一电极160的下层161、中层162和上层163。这里,在第一电极160的蚀刻步骤中使用的银(Ag)蚀刻剂可以蚀刻焊盘电极145的铜(Cu)形成的暴露的第二层132。结果,焊盘电极145可能受到蚀刻剂的影响。

在第四实施例中,焊盘区域PAD中的焊盘电极145可以与具有铜/钼钛(Co/MoTi)形成的双层的栅电极同时形成,钝化层可以暴露焊盘区域PAD,并且焊盘电极145的表面可以被第一电极160的下层162覆盖并受其保护,如图14所示。

在图14中,在缓冲层105上形成栅极绝缘层115,并且在栅极绝缘层115上形成包括钼钛(MoTi)形成的第一层131和铜(Cu)形成的第二层132的焊盘电极145。在第七掩模工艺期间,第一电极160的氧化铟锡(ITO)形成的下层161、银(Ag)形成的中层162和氧化铟锌(ITO)形成的上层163顺序地形成并蚀刻。在上层163被蚀刻之后,使用银(Ag)蚀刻剂蚀刻银(Ag)形成的中层162。在图15中,银蚀刻剂可以穿过氧化铟锡(ITO)形成的下层161的晶界而渗透下焊盘电极145的铜(Cu)形成的第二层132,以蚀刻第二层132。结果,焊盘电极145可能会受到蚀刻剂的影响。

在下文中将例示说明通过使用十个光掩模的制造工艺制造的有机发光显示装置。具有与图4相同的结构的元件可以用相同的附图标记来表示。

图16是示出根据本公开的第五实施例的有机发光显示装置的横截面图,图17是示出根据本公开的第五实施例的有机发光显示装置的制造工艺的流程图。

在图16中,根据本公开的第五实施例的有机发光显示(OLED)装置2000包括具有子像素区域PIX和焊盘区域PAD的基板200。遮光层80和第一电容器电极81被设置在基板200上。缓冲层205被设置在遮光层80和第一电容器电极82上,并且彼此间隔开的半导体层210和第二电容器电极212被设置在缓冲层205上。

栅极绝缘层215被设置在半导体层210和焊盘区域PAD中的缓冲层205上。栅电极220与半导体层210的区域相对应地被设置在栅极绝缘层215上,并且下焊盘电极224在焊盘区域PAD中被设置在栅极绝缘层上。栅电极220和下焊盘电极224可以包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。另外,栅电极220和下焊盘电极224可以包括多层,该多层包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。例如,栅电极220和下焊盘电极224可以包括钼/铝钕(Mo/AlNd)、钼/铝(Mo/Al)或钼钛/铜(MoTi/Cu)形成的双层。在第五实施例中,栅电极220和下焊盘电极224可以具有双层,该双层包括钼钛(MoTi)形成的第一栅极层和铜(Cu)形成的第二栅极层。

层间绝缘层225被设置在具有栅电极220和下焊盘电极224的基板200上。源电极230、漏电极235和第三电容器电极236被设置在子像素区域PIX中的层间绝缘层225上,上焊盘电极245被设置在焊盘区域PAD中的层间绝缘层225上。层间绝缘层225具有暴露出半导体层210的源极区和漏极区的两个第一接触孔237,并且源电极230和漏电极235通过两个第一接触孔237连接到半导体层210。另外,层间绝缘层225和缓冲层205可以具有暴露遮光层80的第二接触孔227,并且漏电极235可以通过第二接触孔227连接到遮光层80。第三电容器电极236和第二电容器电极212构成电容器。层间绝缘层225可以具有暴露下焊盘电极224的第三接触孔238,上焊盘电极245可以通过第三接触孔238连接到下焊盘电极224。

源电极230、漏电极235、第三电容器电极236和上焊盘电极245可以包括单层或多层。当源电极230、漏电极235、第三电容器电极236和上焊盘电极245具有单层时,源电极230、漏电极235、第三电容器电极236和上焊盘电极245可以包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。当源电极230、漏电极235、第三电容器电极236和上焊盘电极245具有多层时,源电极230、漏电极235、第三电容器电极236和上焊盘电极245可以包括钼/铝钕(Mo/AlNd)形成的双层或钛/铝/钛(Ti/Al/Ti)、钼/铜/钼(Mo/Cu/Mo)、钼/铝/钼(Mo/Al/Mo)或钼/铝钕/钼(Mo/AlNd/Mo)形成的三层。另外,源电极230、漏电极235、第三电容器电极236和上焊盘电极245可以包括氧化铟锡/钼/铜/钼(ITO/Mo/Cu/Mo)形成的四层。在第五实施例中,源电极230、漏电极235、第三电容器电极236和上焊盘电极245可以具有三层,该三层包括钼钛(MoTi)形成的第一层231、铜(Cu)形成的第二层232和钼钛(MoTi)形成的第三层233。源电极230、漏电极235、栅电极220和半导体层210构成诸如驱动晶体管的薄膜晶体管(TFT)。

钝化层240被设置在具有源电极230、漏电极235、第三电容器电极236和上焊盘电极245的基板200上。在子像素区域PIX中钝化层240具有暴露漏电极235的第一通孔242,且在焊盘区域PAD中钝化层240具有暴露上焊盘电极245的焊盘孔243。

覆盖层250在子像素区域PIX中被设置在钝化层240上。覆盖层250具有第二通孔252,第二通孔252暴露钝化层240的第一通孔242和漏电极235。

发光二极管60被设置在覆盖层250上。发光二极管60包括被连接到薄膜晶体管的漏电极235的第一电极260、面对第一电极260的第二电极280和位于第一电极260和第二电极280之间的有机发射层275。第一电极260可以是阳极,第二电极280可以是阴极。

第一电极260可以被设置在覆盖层250上,并且可以通过覆盖层250的第二通孔252和钝化层240的第一通孔242连接到漏电极235。在第五实施例中,第一电极260可以包括氧化铟锌/银/氧化铟锡(IZO/Ag/ITO)形成的三层。第一电极260可以包括氧化铟锡(ITO)形成的下层261、银(Ag)形成的中层262和氧化铟锌(IZO)形成的上层263。

堤部270被设置在具有第一电极260的基板200上。堤部270包括第一堤层272和第二堤层276。第一堤层272具有暴露第一电极260的第一开口部分273,第二堤层276具有暴露第一堤层272的一部分和第一电极260的第二开口部分277。有机发射层275被设置在在子像素区域PIX中具有堤部270的基板200上。第二电极280被设置在有机发射层275上。

对向基板290被设置成面对具有发光二极管60的基板200。对向基板290密封基板200并且包括滤色器层295。

根据本公开的第五实施例的有机发光显示装置可以通过使用十个光掩模的制造工艺来制造。

在图16和图17中,通过第一掩模工艺#1,在基板200上形成遮光层80和第一电容器电极81。接下来,在遮光层80和第一电容器电极81上形成缓冲层205。通过第二掩模工艺#2,在缓冲层205上形成半导体层210和第二电容器电极212。接下来,在具有半导体层210的基板200上形成栅极绝缘层215。通过第三掩模工艺#3,在栅极绝缘层215上形成栅电极220和下焊盘电极224。接下来,在具有栅电极220和下焊盘电极224的基板200上形成层间绝缘层225。

通过第四掩模工艺#4通过蚀刻层间绝缘层225和缓冲层205,在层间绝缘层225和缓冲层205中形成第一接触孔237、第二接触孔227和第三接触孔238。通过第五掩模工艺#5,在层间绝缘层225上形成源电极230、漏电极235和第三电容器电极236,并且在焊盘区域PAD的层间绝缘层225上形成上焊盘电极245。接下来,通过第六掩膜工艺#6,在具有源电极230、漏电极235、第三电容器电极236和上焊盘电极245的基板200上形成钝化层240,并且在钝化层240中形成第一通孔242。通过第七掩模工艺#7,在具有钝化层240的基板200上涂覆覆盖层250,并且在覆盖层250中形成第二通孔252。

通过第八掩模工艺#8,在覆盖层250上形成第一电极260。接下来,通过第九掩模工艺#9,在具有第一电极260的基板200上形成堤部270,并且在堤部270中形成第一开口部分273和第二开口部分277。通过可溶性制造工艺在第一开口部分273和第二开口部分277中形成有机发射层275,并且在具有有机发射层275的基板200上形成第二电极280。接下来,通过第十掩模工艺#10,在焊盘区域PAD中形成形成焊盘孔243,以完成有机发光显示装置。

在另一个实施例中,减少了光掩模的数量,并防止了蚀刻剂对焊盘区域的焊盘电极的影响。

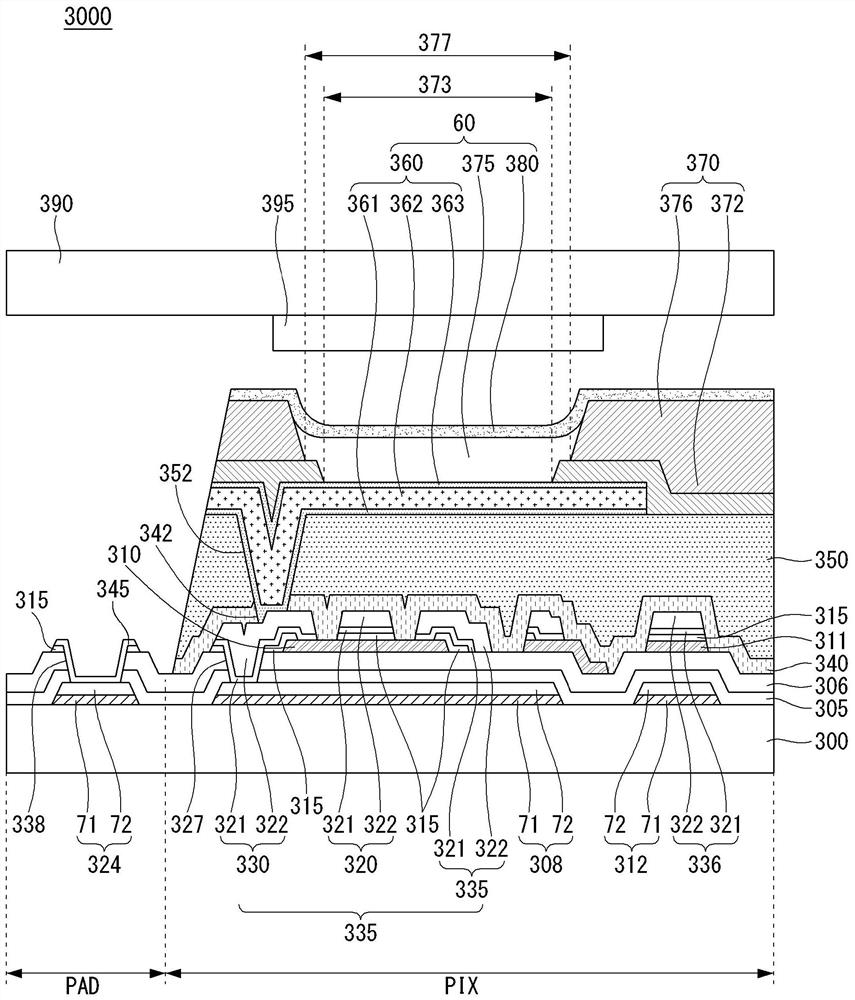

图18是示出根据本公开的第六实施例的有机发光显示装置的横截面图,图19是示出根据本公开的第六实施例的有机发光显示装置的制造工艺的流程图,图20是示出经过根据本公开的第六实施例的有机发光显示装置的制造工艺的焊盘区域的焊盘电极的横截面图,图21是示出根据本公开的第六实施例的有机发光显示装置的栅电极的横截面图,图22是示出根据本公开的第六实施例的有机发光显示装置的栅电极的SEM影像。

在图18中,根据本公开的第六实施例的有机发光显示(OLED)装置3000包括具有子像素区域PIX和焊盘区域PAD的基板300。遮光层308和第一电容器电极312在子像素区域PIX中被设置在基板300上,并且下焊盘电极324在焊盘区域PAD中被设置在基板300上。下焊盘电极324、第一电容器电极312和遮光层308通过同一制造工艺形成,以彼此具有相同的材料和相同的层叠结构。

下焊盘电极324、第一电容器电极312和遮光层308可以具有包括第一金属层71和第二金属层72的双层。第一金属层71和第二金属层72可以包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。在第六实施例中,第一金属层71可以包括钼钛(MoTi),第二金属层72可以包括铜(Cu)。钼钛(MoTi)形成的第一金属层72阻挡光,铜(Cu)形成的第二金属层72减小电阻。

第一缓冲层305和第二缓冲层306被设置在具有下焊盘电极324、第一电容器电极312和遮光层308的基板300上。第一缓冲层305和第二缓冲层306保护在随后的制造工艺中形成的晶体管免受诸如从基板300释放的碱离子之类的杂质的影响,并使下焊盘电极324、第一电容器电极312和遮光层308电绝缘。

彼此间隔开的半导体层310和第二电容器电极311被设置在第二缓冲层306上。半导体层310和第二电容器电极311通过同一制造工艺形成,以具有彼此相同的材料和相同的层叠结构。在第六实施例中,半导体层310和第二电容器电极311由氧化物半导体材料形成,并且第二电容器电极311的氧化物半导体材料通过导电工艺而成为导体,使得第二电容器电极用作电容器的电极。

栅极绝缘层315被设置在半导体层310和第二电容器电极311上。栅极绝缘层315被图案化以具有岛状形状,并且未设置在整个基板300上。栅极绝缘层315被设置成在随后的工艺中形成的上焊盘电极345、源电极330、漏电极335、栅电极320和第三电容器电极336下方的图案315。

源电极330、漏电极335、栅电极320和第三电容器电极336在子像素区域PIX中被设置在栅极绝缘层315上,并且上焊盘电极345在焊盘区域PAD中被设置在栅极绝缘层315。栅电极320与半导体层310的沟道区相对应地被设置在栅绝缘层315上。源电极330和漏电极335覆盖栅极绝缘层315以接触半导体层310的表面。源电极330通过第一缓冲层305、第二缓冲层306和栅极绝缘层315中的第一接触孔327连接到遮光层308。第三电容器电极336被设置在栅极绝缘层315上以重叠第二电容器电极311。上焊盘电极345通过第一缓冲层305、第二缓冲层306和栅极绝缘层315中的焊盘孔338连接到下焊盘电极324。

源电极330、漏电极335、栅电极320和第三电容器电极336可以具第一栅极层321和第二栅极层322形成的双层。第一栅极层321和第二栅极层322可以包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。上焊盘电极345可以包括与第一栅极层321相同的材料和相同的层。源电极330、漏电极335、栅电极320和半导体层310构成诸如驱动晶体管的薄膜晶体管(TFT)。

用于第一栅极层321的材料的蚀刻速率可以小于用于第二栅极层322的材料的蚀刻速率。当第二栅极层322的蚀刻速率小于第一栅极层321的蚀刻速率时,第二栅极层322的端部可以从第一栅极层321的端部突出,并且可以减小在随后的制造工艺中形成的钝化层340的台阶覆盖。在第六实施例中,由于第一栅极层321的蚀刻速率小于第二栅极层322的蚀刻速率,因此改善了元件的可靠性。

钝化层340在子像素区域PIX中被设置在具有源电极330、漏电极335、栅电极320和第三电容器电极336的基板300上。钝化层340具有暴露出源电极330的第一通孔342。覆盖层350在子像素区域PIX中被设置在钝化层340上。覆盖层350具有第二通孔352,第二通孔352暴露出钝化层340的第一通孔342和源电极330。

发光二极管60被设置在覆盖层350上。发光二极管60包括连接到薄膜晶体管的源电极330的第一电极360、面对第一电极360的第二电极380和位于第一电极360和第二电极380之间的有机发射层375。第一电极360可以是阳极,第二电极380可以是阴极。

第一电极360可以被设置在覆盖层350上,并且可以通过覆盖层350的第二通孔352和钝化层340的第一通孔342连接到源电极330。在第六实施例中,第一电极360可以包括氧化铟锌/银/氧化铟锡(IZO/Ag/ITO)形成的三层。第一电极360可以包括氧化铟锡(ITO)形成的下层361、银(Ag)形成的中层362和氧化铟锌(IZO)形成的上层363。

堤部370被设置在具有第一电极360的基板300上。堤部370包括第一堤层372和第二堤层376。第一堤层372具有暴露第一电极360的第一开口部分373,并且第二堤层376具有第二开口部分377,该第二开口部分377暴露第一堤层372的一部分和第一电极360。第二开口部分377可以具有比第一开口部分373的面积更大的面积以暴露第一堤层372的一部分。

有机发射层375被设置在在子像素区域PIX中具有堤部370的基板300上。可以通过诸如喷墨打印或包括涂覆和干燥步骤的喷嘴涂覆的可溶性制造工艺来形成有机发射层375,以使其具有圆整形状的顶表面,其中有机发射层375和堤部370彼此接触。有机发射层375可以在对应的子像素中包括红色、绿色和蓝色发射材料,并且可以发射红色、绿色、蓝色和白色的光。替代性地,整个子像素可以发射白色的光。第二电极380被设置在有机发射层375上。

对向基板390被设置成面对具有发光二极管60的基板300。对向基板390密封基板300并包括滤色器层395。滤色器层395可以包括红色滤色器以增强红色的色坐标。

根据本公开的第六实施例的有机发光显示装置可以通过使用七个光掩模的制造工艺来制造。

在图18和图19中,通过第一掩模工艺#1,在基板300上形成遮光层308、第一电容器电极312和下焊盘电极324。接下来,在遮光层318、第一电容器电极312和下焊盘电极324上依次形成第一缓冲层305和第二缓冲层306。通过第二掩模工艺#2,在第二缓冲层306上形成半导体层310和第二电容器电极311。接下来,在具有半导体层310和第二电容器电极311的基板300上形成栅极绝缘层315。通过第三掩模工艺#3通过对栅极绝缘层315进行图案化而在栅极绝缘层315中形成暴露半导体层310的一部分,例如源极区和漏极区,以及基板300的其他部分的开口。在栅极绝缘层315的图案化步骤期间,半导体层310的通过栅极绝缘层315的开口暴露的部分由于蚀刻气体(杂质)而首先成为导体。另外,通过第三掩模工艺#3通过蚀刻栅极绝缘层315、第二缓冲层306和第一缓冲层,在第一缓冲层305、第二缓冲层306和栅极绝缘层315中形成第一接触孔327和焊盘孔338。

通过第四掩模工艺#4,在具有栅绝缘层315的基板300上形成栅电极320、源电极330、漏电极335、第三电容器电极336和上焊盘电极345。在栅电极320、源电极330、漏电极335、第三电容器电极336和上焊盘电极345的蚀刻步骤期间,栅极绝缘层315的从栅电极320、第三电容器电极336和上焊盘电极345的端部突出的端部被同时蚀刻。结果,栅极绝缘层315与栅电极320、第三电容器电极336和上焊盘电极345重叠,使得栅极绝缘层315的端部与栅电极320、第三电容器电极336和上焊盘电极345的端部重合。第三电容器电极336由于蚀刻气体(杂质)而成为导体,且半导体层310的暴露部分其次成为导体。将源电极330和漏电极335进行图案化以具有比栅极绝缘层315的尺寸更大的尺寸,并且接触半导体层310的暴露部分。

接下来,在具有栅电极320、源电极330、漏电极335和第三电容器电极336的基板200上的子像素区域PIX中形成钝化层340,并且覆盖层350被涂覆在具有钝化层340的基板300上。通过第五掩膜工艺#5,在钝化层340中形成第一通孔342,并且在覆盖层350中形成第二通孔352。

通过第六掩模工艺#6,在覆盖层350上形成第一电极360。在图20中,氧化铟锡(ITO)形成的下层361、银(Ag)形成的中层362和氧化铟锌(IZO)形成的上层363在焊盘区域PAD中依次形成在上焊盘电极345上。当使用银蚀刻剂对第一电极360进行图案化时,氧化铟锡(ITO)形成的下层361、银(Ag)形成的中层362和氧化铟锌(IZO)形成的上层363被蚀刻而被去除,并且上焊盘电极345的第二栅极层322也被蚀刻而被去除。然而,上焊盘电极345的钼钛(MoTi)形成的第一栅极层321未被银蚀刻剂蚀刻掉。

银蚀刻剂可以包括硝酸系列或磷酸系列。硝酸系列的银蚀刻剂的机理和磷酸系列的银蚀刻剂的机理表示如下。

2Ag+2HNO

Ag

尽管蚀刻钼钛(MoTi)的蚀刻剂需要H

堤部370被形成在具有第一电极360的基板300上,并且通过第七掩模工艺#7在堤部270中形成第一开口部分373和第二开口部分377。通过可溶性制造工艺在第一开口部分373和第二开口部分377中形成有机发射层375,并且在具有有机发射层375的基板300上形成第二电极380。结果,通过使用七个光掩模的制造工艺完成有机发光显示装置。

在根据本公开的第六实施例的有机发光显示装置中,由于形成不受银蚀刻剂影响的上焊盘电极以保护焊盘区域中的下焊盘电极,因此防止了在第一电极的蚀刻步骤中下焊盘电极的劣化。另外,由于通过使用七个光掩模的制造工艺来制造根据本公开的第六实施例的有机发光显示装置,因此通过减少光掩模的数量,降低了制造成本并且简化了制造工艺。

在图21中,由于栅电极320的第一栅极层321的蚀刻速率小于栅电极320的第二栅极层322的蚀刻速率,所以改善了钝化层340在栅电极320上的台阶覆盖。在图22中,钝化层340具有阶梯覆盖,使得栅电极320的侧表面具有逐渐缩减的形状。结果,提高了元件的可靠性。

在另一个实施例中,栅电极、源电极、漏电极和第三电容器电极可以具有三层。

图23是示出根据本公开的第七实施例的有机发光显示装置的横截面图,图24是示出经过根据本公开的第七实施例的有机发光显示装置的制造工艺的焊盘区域的焊盘电极的横截面图。第七实施例的与第六实施例相同的部分可以由相同的附图标记来表示。

在图23中,根据本公开的第七实施例的有机发光显示(OLED)装置4000包括具有子像素区域PIX和焊盘区域PAD的基板400。遮光层408和第一电容器电极412在子像素区域PIX中被设置在基板400上,并且下焊盘电极424在焊盘区域PAD中被设置在基板400上。下焊盘电极424、第一电容器电极412和遮光层408通过同一制造工艺形成,以具有彼此相同的材料和相同的层叠结构。

下焊盘电极424、第一电容器电极412和遮光层408可以具有包括第一金属层71和第二金属层72的双层。

第一缓冲层405和第二缓冲层406被设置在具有下焊盘电极424、第一电容器电极412和遮光层408的基板400上。彼此间隔开的半导体层410和第二电容器电极411被设置在第二缓冲层406上。半导体层410和第二电容器电极411通过同一制造工艺形成,以具有彼此相同的材料和相同的层叠结构。栅极绝缘层415被设置在半导体层410和第二电容器电极411上。栅极绝缘层415被图案化以具有岛状形状,并且未设置在整个基板400上。栅极绝缘层415被设置成在随后的工艺中形成的上焊盘电极445、源电极430、漏电极435、栅电极420和第三电容器电极436下方的图案。

源电极430、漏电极435、栅电极420和第三电容器电极436在子像素区域PIX中被设置在栅极绝缘层415上,上焊盘电极445在焊盘区域PAD中被设置在栅极绝缘层415上。栅电极420与半导体层410的沟道区相对应地被设置在栅极绝缘层415上。源电极430和漏电极435覆盖栅极绝缘层415以接触半导体层410的表面。源电极430通过第一缓冲层405、第二缓冲层406和栅极绝缘层415中的第一接触孔427连接到遮光层408。第三电容器电极436被设置在栅极绝缘层415上以重叠第二电容器电极411。上焊盘电极445通过第一缓冲层405、第二缓冲层406和栅极绝缘层415中的焊盘孔438连接到下焊盘电极424。

源电极430、漏电极435、栅电极420和第三电容器电极436可以具有三层:第一栅极层421、第二栅极层422和第三栅极层423。第一栅极层421、第二栅极层422和第三栅极层423可以包括选自由钼(Mo)、铝(Al)、铬(Cr)、金(Au)、钛(Ti)、镍(Ni)、钕(Nd)和铜(Cu)组成的组中的一种或多种的合金。例如,在第七实施例中,第一栅极层421可以包括钼钛(MoTi),第二栅极层422可以包括铜(Cu),并且第三栅极层423可以包括钼钛(MoTi)。上焊盘电极445可以包括与第一栅极层421相同的材料和相同的层。源电极430、漏电极435、栅电极420和半导体层410构成诸如驱动晶体管的薄膜晶体管(TFT)。

钝化层440被设置在具有源电极430、漏电极435、栅电极420和第三电容器电极436的基板400上的子像素区域PIX中。钝化层440具有暴露出源电极430的第一通孔442。覆盖层450在子像素区域PIX中被设置在钝化层440上。覆盖层450具有第二通孔452,第二通孔452暴露出钝化层440的第一通孔442和源电极430。

发光二极管60被设置在覆盖层450上。发光二极管60包括被连接到薄膜晶体管的源电极430的第一电极460、面对第一电极460的第二电极480和位于第一电极460和第二电极480之间的有机发射层475。第一电极460可以是阳极,第二电极480可以是阴极。

第一电极460可以被设置在覆盖层450上,并且可以通过覆盖层450的第二通孔452和钝化层440的第一通孔442连接到源电极430。在第七实施例中,第一电极460可以包括氧化铟锌/银/氧化铟锡(IZO/Ag/ITO)形成的三层。第一电极460可以包括氧化铟锡(ITO)形成的下层461、银(Ag)形成的中层462和氧化铟锌(IZO)形成的上层463。

堤部470被设置在具有第一电极460的基板400上。堤部470包括第一堤层472和第二堤层476。第一堤层472具有暴露第一电极460的第一开口部分473,第二堤层476具有暴露第一堤层472的一部分和第一电极460的第二开口部分477。有机发射层475被设置在在子像素区域PIX中具有堤部470的基板400上,第二电极480被设置在有机发射层475上。

对向基板490被设置成面对具有发光二极管60的基板400。对向基板490密封基板400并且包括滤色器层495。滤色器层495可以包括红色滤色器以增强红色的色坐标。

根据本公开的第七实施例的有机发光显示装置可以通过如在第六实施例中使用七个光掩模的制造工艺来制造。在下文中将例示说明第六掩模工艺。

在图23和图24中,通过第六掩模工艺#6在覆盖层450上形成第一电极460。

上焊盘电极445包括第一栅极层421、第二栅极层422和第三栅极层423。氧化铟锡(ITO)形成的下层461、银(Ag)形成的中层462和氧化铟锌(IZO)形成的上层463在焊盘区域PAD中依次形成在上焊盘电极445上。当使用银蚀刻剂来对第一电极460进行图案化时,氧化铟锡(ITO)形成的下层461、银(Ag)形成的中层462和氧化铟锌(IZO)形成的上层463被蚀刻而被去除,且上焊盘电极445的第二栅极层422和第三栅极层423也被蚀刻而被去除。结果,根据本公开的第七实施例的有机发光显示装置的焊盘区域具有与根据本公开的第六实施例的有机发光显示装置的焊盘区域相同的结构。

在根据本公开的第七实施例的有机发光显示装置中,由于形成不受银蚀刻剂影响的上焊盘电极来保护焊盘区域中的下焊盘电极,因此防止了在第一电极的蚀刻步骤中下焊盘电极的劣化。另外,由于通过使用七个光掩模的制造工艺来制造根据本公开的第七实施例的有机发光显示装置,因此通过减少光掩模的数量,降低了制造成本并且简化了制造工艺。

对于本领域技术人员而言,在不脱离本发明的精神或范围的情况下,显然可以对本发明进行各种修改和变化。因此,本公开旨在覆盖本公开的修改和变化,只要它们落入所附权利要求及其等同方案的范围内。