玻璃装置的制造方法以及玻璃装置

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及具有使用了贯通孔的玻璃基板的玻璃装置的制造方法、以及玻璃装置。

背景技术

以往,例如,作为LSI(Large-Scale Integration,大规模集成)的封装技术,已知有使用了硅贯通电极(TSV:Through Silicon Via)的封装技术。具有贯通电极的硅基板被广泛用作(例如)内插器(interposer)。内插器是将端子间距离不同的基板(例如布线设计规则彼此不同的IC(Integrated Circuit,集成电路)及印刷基板)相互接合起来的基板。

如非专利文献1中所记载地,当在硅基板上形成TSV时,已知有在形成晶体管等元件或电极等电路的步骤之前或之后或者该步骤期间形成TSV的方法。

在此,不仅硅基板价格高,而且硅是半导体。因此,在TSV技术中,需要在硅基板上形成贯通孔之后进行绝缘处理,存在有基板成本增大的问题。因此,例如,为了减少内插器的成本,在廉价且大面积的玻璃基板中形成有贯通孔(TSV:Through Silicon Via)的附有贯通电极的玻璃基板受到了关注。

当采用附有贯通电极的玻璃基板时,在TGV技术中需要在玻璃基板中形成贯通孔。作为在玻璃基板中形成贯通孔的技术,例如,如专利文献1中所记载地,已知有通过脉冲振荡YAG激光的照射来形成贯通孔的技术。

此外,专利文献2记载了在感光性玻璃基板中形成细微孔的方法。在专利文献2所记载的方法中,将光掩模配置于感光性玻璃基板上的预定位置处并采用紫外线进行照射以形成潜像。接下来,对感光性玻璃基板进行热处理以使潜像结晶。随后,通过激光在形成有潜像的部分的中心处形成比潜像小的加工孔。接下来,使用氟化氢进行蚀刻,将结晶的部分选择性地蚀刻掉,从而形成了孔。

此外,专利文献3记载了一种通过在平板玻璃的两侧彼此面对的相同轴线上的一对上下芯钻头以在平板玻璃中形成孔的方法。

现有技术文献

专利文献

专利文献1:日本特开2000-61667号公报

专利文献2:日本特开2001-105398号公报

专利文献3:日本特开昭54-126215号公报

非专利文献

非专利文献1:吉永孝司、野村捻,“3次元LSI実装のためのTSV技術の研究開発の動向”(用于3维LSI封装的TSV技术的研究开发的进展),科学技術動向,科学技術·学術政策研究所,2010年4月,No.10

发明内容

发明所要解决的课题

由于在玻璃基板中形成贯通孔,因而玻璃基板的机械强度可能会降低。特别地,当采用厚度为300μm以下的玻璃时,由于机械强度降低的影响,在形成电路等导电部时,在输送过程中可能会发生玻璃破裂,难以进行玻璃基板的处理。

另外,在TSV技术中,作为在硅基板中形成贯通孔的方法,已经建立了采用干式蚀刻的博世(Bosch)工艺等方法。但是,通过干式蚀刻在玻璃基板中形成贯通孔需要很长时间,难以被认为具有实用性。特别地,在玻璃厚度为300μm以下的贯通孔的形成、以及在以内插器为代表的电子装置基板中的应用具有非常高的技术难度,难以被认为具有实用性。

本发明是鉴于上述问题而完成的,其目的在于能够更简便地提供具有玻璃厚度为300μm以下的玻璃基板的玻璃装置。

用于解决课题的手段

为了解决课题,本发明的一个方面的玻璃装置的制造方法是通过在玻璃基板中形成1个以上的贯通孔、并经由上述贯通孔将上述玻璃基板的第一面上的第一布线和作为与上述第一面相对的那一侧的面的第二面上的第二布线连通起来而得的玻璃装置的制造方法,其中,在形成上述第一布线以后,通过蚀刻形成上述贯通孔并且使上述玻璃基板变薄,然后形成上述贯通孔内的布线和上述第二布线,经由上述贯通孔内的布线以将上述第一布线和上述第二布线连接起来,上述变薄后的上述玻璃基板的厚度为50μm以上300μm以下,上述贯通孔的形状是以上述第二面的开口为底面的圆锥台形状,且上述贯通孔的第一面开口直径与第二面开口直径的关系,即第二面开口直径/第一面开口直径为1.8以上2.2以下。

本发明的另一方面的玻璃装置的制造方法包括:在玻璃基板的第一面上形成第一布线的步骤;通过支持体对形成有上述第一布线的玻璃基板的上述第一布线侧进行支撑的步骤;通过从与上述第一面相对的那一侧的面朝向上述玻璃基板照射的激光以形成从上述第一面朝向与上述第一面相对的那一侧的面延伸的、作为形成贯通孔的起点的激光改性部的步骤;在通过上述支持体进行支撑的步骤及形成激光改性部的步骤以后,通过使用氟化氢蚀刻液从上述玻璃基板的与上述第一面相对的那一侧的面朝向上述第一面进行蚀刻,从而在使上述玻璃基板变薄的同时还形成贯通孔的贯通孔形成步骤;在上述贯通孔形成步骤以后,在上述贯通孔的内部形成贯通电极,并且在上述玻璃基板的与上述第一面相对的那一侧的面上形成第二布线,经由贯通电极以将上述第一布线和上述第二布线连接起来的步骤;以及在形成上述第二布线以后从上述玻璃基板移除上述支持体的步骤。

发明的效果

根据本发明的上述方面,在一个面上布线以后,在使玻璃基板变薄的同时形成贯通孔,并采用蚀刻进行该处理,从而能够更简便地制造具有玻璃厚度为300μm以下的玻璃基板的玻璃装置。

此时,当在采用玻璃载体等支持体对玻璃基板进行支撑的状态下,在采用蚀刻使玻璃变薄的同时形成贯通孔时,可确保在形成电路等导电部时容易处理玻璃基板,可稳定地形成玻璃基板厚度为300μm以下的附有贯通电极的玻璃装置。

附图简要说明

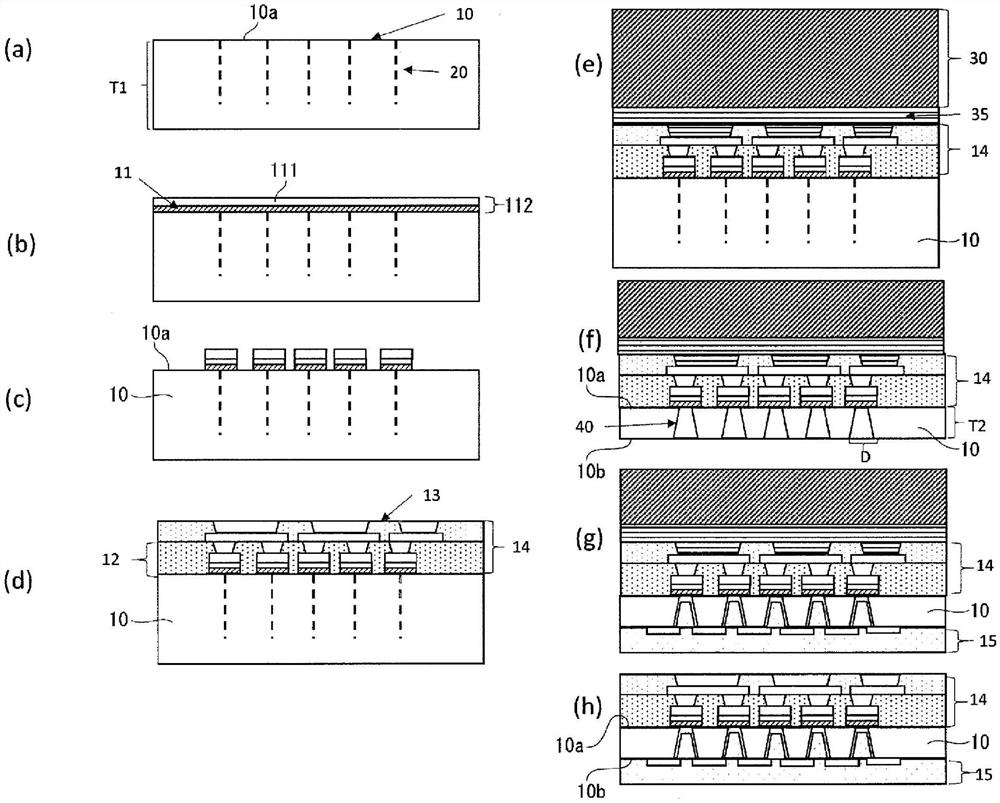

[图1]是表示根据本发明第1实施方式的玻璃装置的制造方法的步骤的截面图。

[图2]是表示根据本发明第2实施方式的玻璃装置的制造方法的步骤的截面图。

[图3]是表示厚度变薄(薄化)之前的玻璃基板的厚度T1与激光改性部M1之间的关系的图。

[图4]是表示贯通孔的直径D1与氢氟酸处理后的玻璃基板T2之间的关系的图。

[图5]是使用本发明的RF应用的玻璃装置的例子。

[图6]是作为使用本发明的玻璃装置的一个例子的玻璃内插器。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。

需要说明的是,以下的说明涉及本发明的示例,并且本发明不限于此。

<第1实施方式>

对于根据第1实施方式的玻璃装置的制造方法,使用图1来进行说明。

(步骤1)

首先,如图1(a)所示,从第一面10a侧向玻璃基板10照射激光,以形成作为贯通孔40的起点的激光改性部20。激光改性部20以从第一面10a向下(例如沿垂直方向)延伸、且下端停留在玻璃基板10中的方式形成。

(步骤2)

接下来,如图1(b)所示,在玻璃基板10的第一面10a上以厚度在10nm以上500nm以下的范围内的方式形成耐氢氟酸金属膜11。随后,在耐氢氟酸金属膜11上以厚度在100nm以上500nm以下的范围内的方式形成铜层111。通过该步骤2,从而在玻璃基板10的第一面10a上形成种子层(seed layer)112。耐氢氟酸金属膜11的材料适当地选自(例如)铬、镍和镍铬。

(步骤3)

接下来,如图1(c)所示,形成目标图案的光致抗蚀剂。虽然通常使用干式光致抗蚀剂,但是在该步骤中,采用直接成像型的日立化成(株)制的RD-1225等感光性膜对第一面10a侧进行层压,然后对所设定的图案进行成像,再进行显影,从而使在步骤2中形成的种子层112露出。向该露出的种子层供电,从而进行厚度为2μm以上10μm以下的电解镀铜。电镀后将不需要的干式膜抗蚀剂溶解剥离,并通过种子层蚀刻以形成布线。

(步骤4)

接下来,如图1(d)所示,采用绝缘树脂12进行层压,并通过激光在绝缘树脂12上形成盲孔。随后,将干式膜抗蚀剂层压于其上,对预先设定的图案进行成像后,进行显影。然后,将不需要的干式膜抗蚀剂溶解剥离,形成布线。在形成布线以后形成阻焊剂层13,从而形成第一面10a侧的布线即第一面布线层14。

(步骤5)

接下来,如图1(e)所示,经由临时粘贴用的粘接剂35将构成支持体的玻璃载体30贴合至第一面布线层14。考虑到变薄后的输送性,玻璃载体30的厚度期望在0.7mm以上1.5mm以下的范围内。玻璃载体30的厚度可以根据玻璃基板的厚度而适当地设定。此外,尽管作为支持体例示了玻璃载体30,但是支持体不必由玻璃制成,也可以由金属或树脂等制成。

(步骤6)

接下来,如图1(f)所示,采用氟化氢溶液,从玻璃基板10的与第一面10a相对的那一侧的面(图中为下侧的面),对通过经由粘接剂35将玻璃载体30贴合至玻璃基板10而构成的布线基板进行蚀刻。没有形成激光改性部20的部分的玻璃被氟化氢溶液刻蚀掉,以与玻璃基板10的第一面10a平行的方式使厚度变薄。当氟化氢溶液与激光改性部20接触时,激光改性部20优先被溶解,从而形成了贯通孔40。由此,玻璃基板10在变薄的同时还形成了贯通孔40。即,通过一次蚀刻处理而实现了厚度变薄以及贯通孔40的形成。变薄后的玻璃基板10的下表面成为形成有第二面布线层15的第二面10b。

由氟化氢溶液产生的蚀刻量可以根据玻璃装置的厚度而适当地设定。例如,当在步骤1中使用的玻璃基板10的厚度T1为400μm时,该蚀刻量期望在100μm以上350μm以下的范围内。

变薄后的玻璃基板10的厚度T2优选为50μm以上300μm以下。

(步骤7)

接下来,如图1(g)所示,进行与步骤1和步骤2相同的处理。即,在形成有贯通孔40的第二面上形成供电用的种子层,并通过干式膜抗蚀剂形成图案。随后,在向种子层供电以进行厚度为2μm以上10μm以下的电解镀覆后,将不再需要的干式膜抗蚀剂溶解剥离,从而形成贯通电极。然后,将不再需要的种子层去除,并涂覆绝缘树脂或阻焊剂等外层保护膜。

由于在随后的步骤中不再使用氟化氢溶液进行蚀刻处理,因此第二面的供电用的种子层可以使用不同于耐氢氟酸金属的材料。在这种情况下,在贯通孔40的侧面处形成了由不同于耐氢氟酸金属的材料构成的金属层。作为不同于耐氢氟酸金属的材料,例示有Ti、Cu、化学镀Ni等,并且至少在贯通孔40的侧面处形成了由这种材料构成的至少1层以上的金属层。材料和层数等不限于本内容,可以根据需要而适当地设定。

对于第一布线以及第二布线,其层叠至少一层以上,并且也可以根据需要来设定层叠数。

另外,当需要外部连接端子等时,也可以设置开口部。通过涂覆绝缘树脂或阻焊剂等的外层保护膜,从而形成第二面10b侧的布线即第二面布线层15。

(步骤8)

接下来,如图1(h)所示,将在步骤5中临时粘贴的玻璃载体30除去,从而完成了玻璃装置。

<第2实施方式>

对于根据第2实施方式的玻璃装置的制造方法,使用图2来进行说明。

(步骤1)

首先,如图2(a)所示,在玻璃基板10的第一面10a上以厚度在10nm以上500nm以下的范围内的方式形成耐氢氟酸金属膜11,在耐氢氟酸金属膜11上以厚度在100nm以上500nm以下的范围内的方式形成铜层111,从而形成种子层112。耐氢氟酸金属膜11的材料适当地选自(例如)铬、镍和镍铬。

(步骤2)

接下来,如图2(b)所示,在玻璃基板10的第一面10a上形成预先设定的图案的光致抗蚀剂。虽然通常使用干式光致抗蚀剂,但是在该步骤中,采用直接成像型的日立化成(株)制的RD-1225等感光性膜对玻璃基板10的第一面10a侧进行层压。然后,对预先设定的图案进行成像,再进行显影,从而使在步骤1中形成的种子层112露出。向该露出的种子层供电,从而进行厚度为2μm以上10μm以下的电解镀铜,然后将不再需要的干式膜抗蚀剂溶解剥离,除去种子层,从而形成布线。

(步骤3)

接下来,如图2(c)所示,采用绝缘树脂12对第一面10a侧进行层压,并通过激光在绝缘树脂12上形成盲孔。随后,采用干式膜抗蚀剂进行层压,并对预先设定的图案进行成像后,再进行显影。然后,将不再需要的干式膜抗蚀剂溶解剥离,形成布线。在形成布线以后形成阻焊剂层13,从而形成第一面10a侧的布线即第一面布线层14。

(步骤4)

接下来,如图2(d)所示,经由临时粘贴用的粘接剂35将玻璃载体30贴合至第一面布线层14。考虑到变薄后的输送性,玻璃载体30的厚度期望在0.7mm以上1.5mm以下的范围内。玻璃载体30的厚度可以根据玻璃基板10的厚度而适当地设定。

(步骤5)

接下来,如图2(e)所示,从玻璃基板10的与第一面10a相对的那一侧的面(图中为下侧的面)向玻璃基板10照射激光以形成激光改性部20。激光改性部20以垂直于在步骤1中形成的耐氢氟酸金属膜11、且下端停留在玻璃基板10内部的方式形成。

(步骤6)

接下来,如图2(f)所示,采用氟化氢溶液,从与第一面10a相对的那一侧的面(图中为下侧的面),对在步骤5中形成激光改性部20后的玻璃基板进行蚀刻。没有形成激光改性部20的部分的玻璃被氟化氢溶液刻蚀掉,以玻璃基板10与第一面布线层14平行的方式使厚度变薄。当氟化氢溶液与激光改性部20接触时,激光改性部20优先被溶解,从而形成了贯通孔40。由此,玻璃基板10在变薄的同时还形成了贯通孔40。变薄后的玻璃基板10的下表面成为形成有第二面布线层15的第二面10b。

由氟化氢溶液产生的蚀刻量可以根据玻璃装置的厚度而适当地设定。例如,当在步骤1中使用的玻璃基板的厚度T1为400μm时,该蚀刻量期望在100μm以上350μm以下的范围内。

变薄后的玻璃基板10的厚度T2优选为50μm以上300μm以下。

(步骤7)

接下来,如图2(g)所示,在形成有贯通孔40的第二面10b上形成非电解镀镍层或非电解镀铜层以作为供电用的种子层,并通过干式膜抗蚀剂形成图案,向种子层供电以进行厚度为2μm以上10μm以下的电解镀覆。随后,将不再需要的干式膜抗蚀剂溶解剥离,从而形成贯通电极。然后,将不再需要的种子层去除,并涂覆绝缘树脂或阻焊剂层等的外层保护膜。在需要外部连接端子等的情况下,也可以设置开口部。通过涂覆绝缘树脂或阻焊剂层等外层保护膜,从而形成第二面10b侧的布线即第2布线层。

在此,第一面布线层14和第二面布线层15均经由耐氢氟酸金属膜11而成为与在贯通孔40中形成的贯通电极连通的状态。

(步骤8)

接下来,如图2(h)所示,将在步骤5中临时粘贴的玻璃载体30除去,从而完成了玻璃装置。

(关于激光改性部的形成)

激光改性部20是从玻璃基板10的第一面10a向下方(例如垂直于第一面10a的方向上)延伸的线状或棒状的区域。激光改性部20的长度设定为比变薄前的步骤1中的玻璃基板10的厚度T1短,具体而言,激光改性部20的长度为与最终所得玻璃装置中的玻璃基板10的厚度相适应的长度。

图1(a)及图2(e)中所示的、用于在玻璃内部形成激光改性部20的激光的波长λ设为535nm以下。波长λ优选在355nm以上535nm以下的范围内。若波长λ小于355nm,则难以获得激光输出,可能难以形成稳定的激光改性部20。另一方面,若波长λ大于535nm,则照射点变大,难以形成激光改性部20。另外,由于热的影响,使得没有进行改性加工,而是进行了烧蚀加工,容易产生微裂纹并发生破裂。

此外,激光脉冲宽度优选在皮秒(picosecond)至飞秒(femtosecond)的范围内,若为纳秒(nanosecond)以上,则难以控制每个脉冲的能量,容易产生微裂纹并发生破裂。

激光脉冲的能量根据玻璃基板10的材质、以及形成什么样的激光改性部20而选择优选的值。在一个例子中,其在5μJ以上150μJ以下的范围内。通过增加激光脉冲的能量,从而可以与之成比例地增大激光改性部20的长度。

(关于由氟化氢溶液产生的蚀刻)

对于图1(f)及图2(f)中所示的由氟化氢溶液制成的蚀刻液,在氟化氢溶液中含有选自由硝酸、盐酸及硫酸所组成的组中的1种以上的无机酸。

氢氟酸浓度例如为1.0重量%以上6.0重量%以下,优选地,期望为2.0重量%以上5.0重量%以下。

另外,无机酸浓度在1.0重量%以上20.0重量%以下的范围内,优选地,期望在3.0重量%以上16.0重量%以下的范围内。期望的是,采用设定在上述范围内的氟化氢溶液且蚀刻速率为1.0μm/分钟以下。蚀刻时蚀刻液的温度期望为10℃以上40℃以下。

在采用氟化氢溶液的蚀刻中,从与第一面10a相对的那一侧的面开始,对整个面进行均匀的蚀刻。此时,以与第一面10a平行的方式朝向第一面10a侧进行蚀刻,直到到达激光改性部20为止,从而使玻璃变薄。当氟化氢溶液到达激光改性部20的端部时,激光改性部20优先进行了蚀刻,从而沿着激光改性部20的位置形成了贯通孔40。

此时,由于从下侧朝向第一面10a侧进行蚀刻,因此加工了第二面侧的开口成为较大直径(底面)的圆锥台状的形状,其中所形成的贯通孔40的直径从第二面10b朝向第一面10a而变小。以使得贯通孔40的第一面侧开口直径与第二面侧开口直径(底面侧开口直径)的关系(第二面开口直径/第一面开口直径)为(例如)1.8以上2.2以下的方式进行加工。

在此,如图3及图4所示,激光改性部20的长度M1可以根据采用氟化氢溶液蚀刻后的玻璃厚度T2以及贯通孔在第二面上的直径D1来计算,其关系满足“M1=(D1/2)+T2”或者大约满足“M1=(D1/2)+T2”。大约满足“M1=(D1/2)+T2”指的是“M1”与“(D1/2)+T2”基本上相等,例如“M1”/“(D1/2)+T2”为0.95以上1.05以下。因此,激光改性部20的长度M1可以根据所期望的贯通孔的直径D1以及蚀刻后的玻璃厚度T2而适当地设定。另外,由氟化氢溶液产生的蚀刻量可以根据变薄的厚度(即“T1-T2”)来计算得出。

根据本实施方式的玻璃装置的制造方法,通过在第一面10a侧布线以后,采用刻蚀使玻璃基板变薄的同时形成贯通孔,从而能够更简便地制造具有玻璃厚度为300μm以下的玻璃基板的玻璃装置。

此时,在通过玻璃载体30对玻璃基板10进行支撑的状态下,在采用蚀刻使玻璃变薄的同时形成贯通孔,从而可确保在形成电路等导电部时容易处理玻璃基板,可稳定地形成玻璃基板厚度为300μm以下的附有贯通电极的玻璃装置。

需要说明的是,用于使玻璃变薄以及形成贯通孔的蚀刻处理不必一次性地实施,也可以通过多次蚀刻来实施。简而言之,只要通过蚀刻来进行在使玻璃变薄的同时形成贯通孔的处理即可。

上述所说明的玻璃装置可用于诸如图5所示的RF装置、以及图6所示的玻璃内插器之类的玻璃装置。此外,通过容易地调整玻璃装置的板厚以及在贯通孔中形成贯通电极,使得本实施方式可用于具备贯通电极的玻璃装置。

本发明的范围不限于图示所记载的示例性实施方式,而是还包括提供与本发明的目的相同效果的全部实施方式。此外,本发明的范围不限于由权利要求项限定的本发明的特征的组合,而是可以由全部公开的各个特征当中的特定特征的任何期望的组合来限定。

另外,本申请要求优先权的日本专利申请2018-110668号(2018年6月8日申请)的全部内容通过引用的方式成为本公开的一部分。

符号的说明

10:玻璃基板

11:耐氢氟酸金属膜

12:绝缘树脂

13:阻焊剂层

14:第一面布线层(第一布线)

15:第二面布线层(第二布线)

20:激光改性部

30:玻璃载体(支持体)

35:粘接剂

40:贯通孔

T1:玻璃基板厚度

T2:蚀刻后的玻璃基板厚度

M1:激光改性部的长度

D1:贯通孔在第二面上的直径

RF:RF装置

G-IP:玻璃内插器

- 熔融玻璃的减压脱泡方法、熔融玻璃的减压脱泡装置、熔融玻璃的制造方法、熔融玻璃的制造装置、玻璃制品的制造方法及玻璃制品的制造装置

- 磁记录介质玻璃基板用玻璃坯料的制造方法、磁记录介质玻璃基板的制造方法、磁记录介质的制造方法、以及磁记录介质玻璃基板用玻璃坯料的制造装置