一种液压执行元件最低起动压力试验系统

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于液压测试技术领域,具体涉及一种液压执行元件最低起动压力试验系统。

背景技术

液压缸最低起动力为使液压缸起动的最低压力,它是液压缸的一个重要技术指标,其可真实反应出液压缸的能耗损失,因此,在GB/T15662-2005《液压缸试验方法》与JB/T10205-2010《液压缸》国家标准和机械行业标准中,无论是液压缸的型式试验还是出厂试验,液压缸最低起动压力均为必试项目。

液压缸最低起动压力试验方法在GB/T15662-2005《液压缸试验方法》标准的试验原理如图1所示,其规定如下:试运转后,在无负载工况下,电磁换向阀切换至右位,调整溢流阀,使无杆腔(双活塞杆液压缸,两腔均可)压力从零开始逐步升高,至液压缸起动时,记录下压力表的压力即为最低起动压力。这种试验方法由于溢流阀存在最低调节压力的限制,泵出口压力不能从零开始调节,存在一定的局限性。

专利号为CN101782092《一种液压执行元件最低启动压力的试验方法》的试验原理如图2所示,其采用在被试液压执行元件的供油旁路上增加节流阀、低压传感器、指针表和球阀,合理选择节流阀及液压泵的型号,保证其最低调节压力低于被测试液压执行元件的最低起动压力,打开球阀及节流阀,启动液压泵,控制换向阀供油,逐步减小节流阀的开口,使试验压力点压力提高,直至液压执行元件开始运动,通过低压传感器记录此过程试验压力点的压力值或人工观察低压指针表在此过程中测量到的试验压力点的试验压力数据,取其最高压力值作为被测试执行元件的最低起动压力。这种测试方法虽然可通过匹配选择节流阀及液压泵的型号保证其最低调节压力低于被测试液压执行元件的最低起动压力,但当一个试验台需要对多规格的产品进行试验时,其选择的节流阀及液压泵的型号很难保证将多种规格的待测产品全部覆盖,同时,其在试验时需要先打开球阀,将节流阀调节至全松开状态,再逐步关闭节流阀,试验结束需关闭球阀才能进行其它试验项目,试验时间长,操作相对繁琐,试验效率低下,不能满足多种规格的产品在同一试验台上快速试验。

发明内容

本发明所要解决的技术问题便是针对上述现有技术的不足,提供一种液压执行元件最低起动压力试验系统,它操作简单、测试效率高,适用的范围广,且易于实现智能化试验。

本发明所采用的技术方案是:一种液压执行元件最低起动压力试验系统,包括依次连接的液压泵、换向阀和待测液压执行元件,所述液压泵和换向阀之间通过溢流管路连接有溢流阀,所述溢流管路与换向阀之间依次连接有压力表和压力传感器,所述液压泵与压力表之间通过旁路管路连接有蓄能器。

作为优选,所述旁路管路上还设有旁路换向阀,旁路换向阀接口分别与旁路管路和蓄能器连接,所述旁路换向阀上还接有排油管路。

作为优选,与蓄能器连接的管路上还连接有旁路溢流阀。

作为优选,所述换向阀和旁路换向阀均采用电磁换向阀。

作为优选,所述蓄能器采用囊式蓄能器、活塞式蓄能器、隔膜式蓄能器中的一种。

一种液压执行元件的最低起动压力试验方法,包括以下步骤:

a、保证蓄能器内的气压力低于待测液压执行元件的最低起动压力;

b、启动液压泵,实时采集压力传感器的数据和实时观察压力表的数值变化;

c、控制换向阀,接通液压泵与待测液压执行元件,再接通液压泵与蓄能器;

d、分析处理经步骤c后压力传感器和压力表所采集的压力变化数据,其最高值即为待测液压执行元件的最低起动压力。

作为优选,液压执行元件的最低起动压力试验方法,在测得最低起动压力后关闭液压泵,以使蓄能器自动进行排液,回复初始状态。

本发明的有益效果在于:

(1)通过采用蓄能器与待测液压执行元件并联,预充气压力可无限接近于大气压,有效克服了溢流阀、节流阀存在最低调节压力的限制,液压泵出口压力可从零开始起调,适用范围广;

(2)蓄能器与待测液压执行元件并联,启动液压泵后,蓄能器冲液使得蓄能器和待测液压执行元件所受压力同步缓慢升高,从而测得待测液压执行元件的最低起动压力,其操作简单、测试效率高;

(3)采用蓄能器,在试验完成后,只需将旁路换向阀复位,蓄能器则进行自动排液回复初始状态,回复速率快,在同一单位时间内,能完成更多的试验;

(4)易于与计算机程序进行结合,实现智能化的操控。

本发明结构简单、制造成本低,有效解决了已有试验方法中存在的局限性和弊端,能更加高效的进行试验,试验操作简单、试验数据精确。

附图说明

图1为国家标准GB/T15662-2005中液压缸最低起动压力试验的原理图;

图2为专利CN101782092中液压缸最低起动压力试验的原理图;

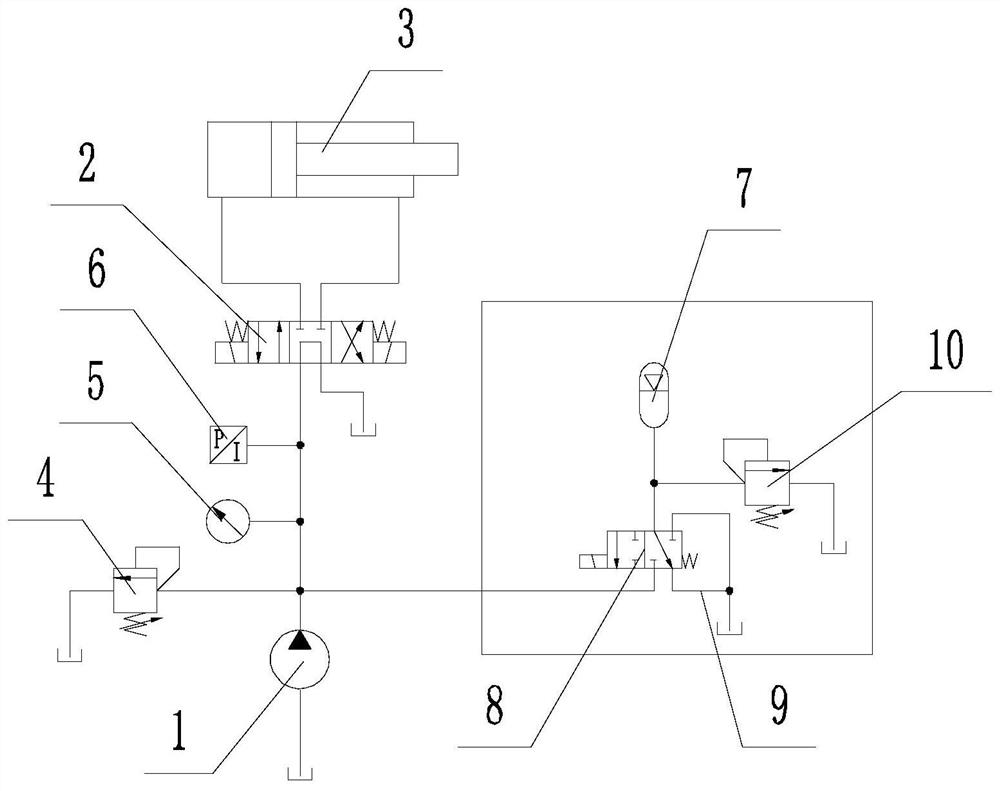

图3为本发明最低起动压力试验的原理图;

图4为本发明实施例大腔实测最低起动压力曲线图;

图5为本发明实施例小腔实测最低起动压力曲线图。

图中:1、液压泵;2、换向阀;3、待测液压执行元件;4、溢流阀;5、压力表;6、压力传感器;7、蓄能器;8、旁路换向阀;9、排油管路;10、旁路溢流阀。

具体实施方式

下面将结合附图及具体实施例对本发明作进一步详细说明。

实施例1

如图3所示,本实施例提供的液压执行元件最低起动压力试验系统,包括依次连接的液压泵1、换向阀2和待测液压执行元件3,所述液压泵1和换向阀2之间通过溢流管路连接有溢流阀4,所述溢流管路与换向阀2之间依次连接有压力表5和压力传感器6,所述液压泵1与压力表5之间通过旁路管路连接有蓄能器7,所述旁路管路上还设有旁路换向阀8,旁路换向阀8的接口分别与旁路管路和蓄能器7连接,所述旁路换向阀8上还接有排油管路9,所述旁路换向阀8与蓄能器7之间还连接有旁路溢流阀10。

上述换向阀2和旁路换向阀8均采用电磁换向阀2。

上述蓄能器7采用囊式蓄能器、活塞式蓄能器、隔膜式蓄能器中的一种。

本实施例提供的液压缸最低起动压力试验方法,包括以下步骤:

a、首次使用时,需要对蓄能器7进行预充气压力,保证蓄能器7的预充气压力低于待测液压执行元件3的最低起动压力;试验一次后,后续试验同种规格的待测液压执行元件3时,则不需要再对蓄能器7进行预充气;

b、将溢流阀4和旁路溢流阀10调节至额定的安全压力值,并锁死;

c、启动液压泵1,实时采集压力传感器6的数据和实时观察压力表5的数值变化;

d、打开换向阀2和旁路换向阀8,使得液压泵1与待测液压执行元件3接通,液压泵1与蓄能器7接通;

e、分析处理经步骤d后,压力传感器6和压力表5中所采集的压力变化数据,并绘制压力变化曲线,试验过程中的压力峰值即为待测液压执行元件3的最低起动压力;

f、试验完成后,停止液压泵1,切换换向阀2和旁路换向阀8,以使液压泵1与待测液压执行元件3断开,液压泵1与蓄能器7断开,此时蓄能器7自动回复进行放液,放液流经旁路换向阀8时,经与旁路换向阀8连接的排油管路9排出,此时旁路换向阀8切换至排油管路9与蓄能器7连通。

具体的本实施例试验方法为对液压缸进行试验,试验方法如下:

(1)根据JB/T10205-2010《液压缸》中规定的所有被试液压缸最低起动压力最小值约为0.3MPa,最低起动压力最大值约为3MPa,但各个厂家生产的液压缸的最低起动压力一般会比标准规定值略小,因此选定蓄能器7的预充气压力为0.1MPa,保证预充气压力低于被试液压缸的最低起动压力;

(2)液压泵1与油缸耐压试验所用的供油泵共用,选用液压泵1排量为5.8L/min,选用蓄能器7有效容积为1L;溢流阀4设定为液压缸最高试验压力50MPa,旁路溢流阀10设定为最低起动压力试验压力的最大值3MPa,并锁死;

(3)启动液压泵1,打开旁路换向阀8,使得液压泵1与蓄能器7连通,将换向阀2切换到供油状态,使得液压泵1与待测液压缸连通,此时蓄能器7与待测液压缸并联,液压泵1提供的压力,蓄能器7吸液压缩预充入的空气,此过程中,蓄能器7与待测液压缸的压力同步缓慢升高;

(4)实时采集压力传感器6的数据或实时观察压力表5的数值变化,实时采集的液压缸最低起动压力试验曲线见图4和图5;

(5)分析处理压力传感器6采集到的压力变化曲线数据,判定曲线的压力峰值(大腔起动压力为0.18MPa,小腔起动压力为0.58MPa)为待测液压缸的最低起动压力;

(6)换向阀2和旁路换向阀8复位,停止液压泵1,完成试验,此时蓄能器7自动复原,进行排液,排液经复位后的旁路换向阀8流入排油管路9排出。

以上所述仅是本发明优选的实施方式,但本发明的保护范围并不局限于此,任何基于本发明所提供的技术方案和发明构思进行的改造和替换都应涵盖在本发明的保护范围内。

- 一种液压执行元件最低起动压力试验系统

- 一种液压执行元件最低起动压力试验系统