一种焊接车架及其装配焊接工艺

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于通用机械装备制造技术领域,具体地,涉及一种焊接车架及其装配焊接工艺。

背景技术

城市修建铁路项目中,需要使用数节车架,车架的数量主要根据需安放设备的大小和台数以及隧道内水平运输车队的长短而定,一般多在4-6节之间,少的只有3节,多的则达7-8节。单节车架的长度,多在6-8m之间,有做成等长的,也有不等长的,台车限界一般比隧道内壁小150mm。

单节车架尺寸大、重量重、产品制造要求高,对焊接外观和内在质量要求都较高,焊接难度非常大,极易产生变形。只有选择合适的装配、焊接工艺,才能更好的满足后续的安装、使用。

发明内容

发明目的:本发明的目的是提供一种焊接车架及其装配焊接工艺,通过若干支撑柱与连接板的焊接安装,不易变形,合理组装,保证装配尺寸,降低变形因素,制定合理的焊接工艺和焊接顺序,进行预装并制作相应的工装必须保证达到标准,满足后续的安装和使用。

技术方案:本发明提供了一种焊接车架,包括第一车架、第二车架和第三车架,所述第一车架、第二车架和第三车架按照从左至右顺序焊接连接,所述第二车架的长度大于第一车架,所述第三车架的高度大于第一车架;

其中,所述第一车架包括第一车底架、若干第一支撑板、第一支撑柱、第一支撑梯、第一连接板、第二支撑柱、第一联接框架和第一斜梯,所述第一支撑板安装在第一车底架两侧上端面,所述第一连接板通过若干所述第一支撑柱设置在第一支撑板上端,并且第一支撑板和第一连接板之间设有若干第一支撑架,所述第一连接板上端通过垂直的第二支撑柱设有第一联接框架,所述第一支撑板和第一连接板之间、第一连接板和第一联接框架之间均设有第一斜梯。

进一步的,上述的焊接车架,所述第一支撑架为上宽下窄的梯形结构。

进一步的,上述的焊接车架,所述第一车底架底部设有6个第一车底架立柱,所述第一车底架立柱三个组成一组,且对称设置在第一车底架两侧。

进一步的,上述的焊接车架,所述第二车架包括一组第二支撑板、第三支撑柱、第二车底立柱、第二连接板、第四支撑柱、第二联接框架和第二斜梯,一组所述第二支撑板通过若干第三支撑柱设置在第二连接板两端下表面,并且所述第二支撑板底部设有若干第二车底立柱,所述第二连接板上端垂直设有互相平行的第四支撑柱,若干所述第四支撑柱上端设有第二联接框架,所述第二支撑板和第二连接板之间、第二连接板和第二联接框架之间均设有第二斜梯。

进一步的,上述的焊接车架,所述第二车底立柱个数为6,所述第二车底立柱三个组成一组。

进一步的,上述的焊接车架,所述第三车架包括第三支撑板、第四支撑板、第二车底架、连接柱、第三车底立柱、第五支撑柱、第三联接框架、第三斜梯和顶板,所述第三支撑板和第四支撑板通过若干连接柱设置在第二车底架上端,所述第五支撑柱底部贯穿第三支撑板和第四支撑板设有第三车底立柱,所述第五支撑柱顶部设有第三联接框架,所述第三联接框架上端通过若干连接柱设有顶板,所述顶板侧端与第三联接框架上表面设有第三斜梯。

进一步的,上述的焊接车架,所述第三车架远离第三斜梯一端设有支撑组件,所述支撑组件包括第二支撑架、第四斜梯、第三连接板、第四连接板、第四联接框架和第五斜梯,所述第二支撑架上端设有第三连接板,所述第三支撑板和第三连接板之间、所述第三联接框架和第三连接板均设有第四斜梯,所述第三连接板顶端设有竖立的第四联接框架,所述第四连接板套设固定在第四联接框架上,并且所述第四连接板与顶板焊接固定,所述第四连接板与第三联接框架之间设有第五斜梯。

进一步的,焊接车架的装配焊接工艺,具体的操作步骤如下:

1):清洗:使用清洗设备对工件进行清洗,工件清洗完毕后,利用压缩空气对工件进行吹干,保证各工件表面无油污,清洁;

2):工件安装:将带焊接的车架若干支撑板、支撑柱等管材放置在焊接工装上;

3):焊接:实施对称施焊,选用细焊条,大电流快速施焊,并严格控制焊接质量,焊枪在焊接工艺孔内焊接,焊接时枪头对准焊接管材之间的夹缝处,焊接至夹缝处的金属熔焊向上堆积起来时,即完成单个焊接;重复上述步骤完成所有对管材之间的夹缝处的焊接,至此完成全部焊接工艺;

4)检查:操作工程中检查每焊成小部件检查变形情况,车架须达到一下标准:车架总长偏差≤10mm;车架宽度偏差≤10mm;车架高度偏差≤10mm。

上述技术方案可以看出,本发明具有如下有益效果:本发明所述的焊接车架,结构设计简单、合理,操作方便,通过若干支撑柱与连接板的焊接安装,不易变形,合理组装,保证装配尺寸,降低变形因素,提高了焊接精度,制定合理的焊接工艺和焊接顺序,进行预装并制作相应的工装必须保证达到标准,焊接精度符合要求,满足后续的安装和使用,具有很高的推广价值。

附图说明

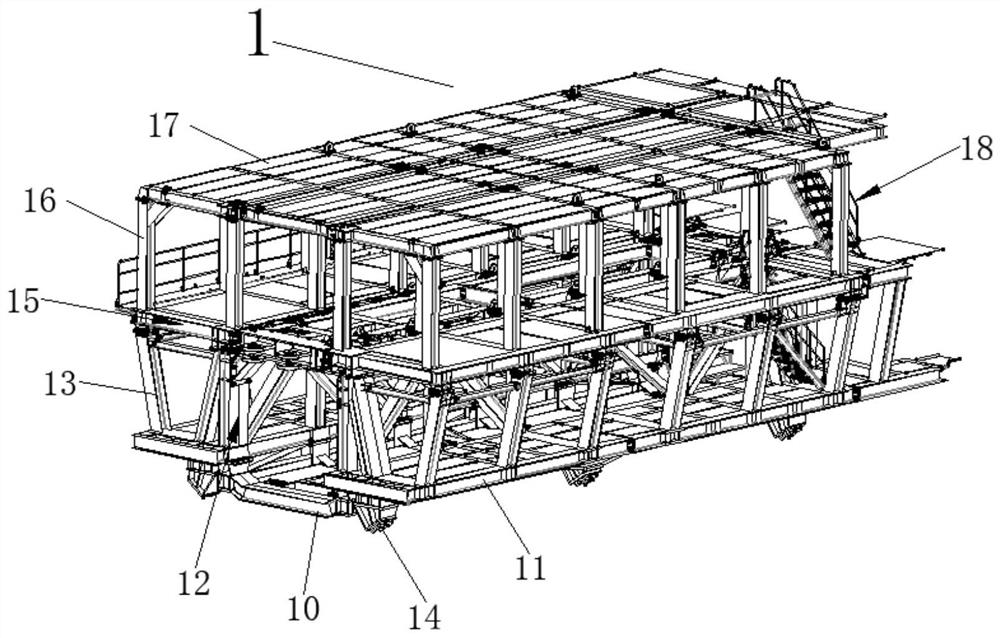

图1为本发明所述焊接车架的第一车架的结构示意图;

图2为本发明所述焊接车架的第二车架的结构示意图;

图3为本发明所述焊接车架的第三车架的结构示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

实施例

本发明所述的焊接车架,包括第一车架1、第二车架2和第三车架3,所述第一车架1、第二车架2和第三车架3按照从左至右顺序焊接连接,所述第二车架2的长度大于第一车架1,所述第三车架3的高度大于第一车架1;

其中,如图1所示,所述第一车架1包括第一车底架10、若干第一支撑板11、第一支撑柱12、第一支撑梯13、第一连接板15、第二支撑柱16、第一联接框架17和第一斜梯18,所述第一支撑板11安装在第一车底架10两侧上端面,所述第一连接板15通过若干所述第一支撑柱12设置在第一支撑板11上端,并且第一支撑板11和第一连接板15之间设有若干第一支撑架13,所述第一连接板15上端通过垂直的第二支撑柱16设有第一联接框架17,所述第一支撑板11和第一连接板15之间、第一连接板15和第一联接框架17之间均设有第一斜梯18。所述第一支撑架13为上宽下窄的梯形结构。所述第一车底架10底部设有6个第一车底架立柱14,所述第一车底架立柱14三个组成一组,且对称设置在第一车底架10两侧。

如图2所示,所述第二车架2包括一组第二支撑板20、第三支撑柱21、第二车底立柱22、第二连接板23、第四支撑柱24、第二联接框架25和第二斜梯26,一组所述第二支撑板20通过若干第三支撑柱21设置在第二连接板23两端下表面,并且所述第二支撑板20底部设有若干第二车底立柱22,所述第二连接板23上端垂直设有互相平行的第四支撑柱24,若干所述第四支撑柱24上端设有第二联接框架25,所述第二支撑板20和第二连接板23之间、第二连接板23和第二联接框架25之间均设有第二斜梯26。所述第二车底立柱22个数为6,所述第二车底立柱22三个组成一组。

如图3所示,所述第三车架3包括第三支撑板30、第四支撑板31、第二车底架32、连接柱33、第三车底立柱34、第五支撑柱35、第三联接框架36、第三斜梯37和顶板38,所述第三支撑板30和第四支撑板31通过若干连接柱33设置在第二车底架32上端,所述第五支撑柱35底部贯穿第三支撑板30和第四支撑板31设有第三车底立柱34,所述第五支撑柱35顶部设有第三联接框架36,所述第三联接框架36上端通过若干连接柱设有顶板38,所述顶板38侧端与第三联接框架36上表面设有第三斜梯37。所述第三车架3远离第三斜梯37一端设有支撑组件4,所述支撑组件4包括第二支撑架40、第四斜梯41、第三连接板42、第四连接板43、第四联接框架44和第五斜梯45,所述第二支撑架40上端设有第三连接板42,所述第三支撑板30和第三连接板42之间、所述第三联接框架36和第三连接板42均设有第四斜梯41,所述第三连接板42顶端设有竖立的第四联接框架44,所述第四连接板43套设固定在第四联接框架44上,并且所述第四连接板43与顶板38焊接固定,所述第四连接板43与第三联接框架36之间设有第五斜梯45。

本实施例中所述的的焊接车架的装配焊接工艺,具体操作步骤如下:

1):清洗:使用清洗设备对工件进行清洗,工件清洗完毕后,利用压缩空气对工件进行吹干,保证各工件表面无油污,清洁;

2):工件安装:将带焊接的车架若干支撑板、支撑柱等管材放置在焊接工装上;

3):焊接:实施对称施焊,选用细焊条,大电流快速施焊,并严格控制焊接质量,焊枪在焊接工艺孔内焊接,焊接时枪头对准焊接管材之间的夹缝处,焊接至夹缝处的金属熔焊向上堆积起来时,即完成单个焊接;重复上述步骤完成所有对管材之间的夹缝处的焊接,至此完成全部焊接工艺;

4)检查:操作工程中检查每焊成小部件检查变形情况,车架须达到一下标准:车架总长偏差≤10mm;车架宽度偏差≤10mm;车架高度偏差≤10mm。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

- 一种焊接车架及其装配焊接工艺

- 一种多媒体线材的装配焊接工艺及自动装配焊接机