固废基硫铝系胶凝材料/酚醛树脂复合材料及制备方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于建筑材料领域,涉及固废基硫铝系胶凝材料/酚醛树脂复合材料及制备方法。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

水泥基复合材料是以水泥作为基体,添加各种添加剂,从而具有相应性能的复合材料。中国专利CN201611176546.8公开了一种石墨烯-水泥基高导热复合材料,其采用硅酸盐水泥为基体,添加石墨烯制成,其目的在于提高复合材料的导热性能,从而复合材料适用于多功能建筑材料领域。中国专利CN201710448287.8公开了一种低水灰比高强水泥基板材的制备方法,该方法通过调节水泥与水的比例,提高材料的致密度,降低材料的孔隙率,从而提高材料的防水性、抗侵蚀性和抗冻性能。然而,经过发明人研究发现,这些复合材料均以硅酸盐水泥为基体,且孔隙率降低程度较小,使得复合材料强度较差,而且复合材料的低温性能较差。

发明内容

为了解决现有技术的不足,本发明的目的是提供固废基硫铝系胶凝材料/酚醛树脂复合材料及制备方法,本发明提供的复合材料结构致密、孔隙率低且孔径小,具有优良的力学性能,尤其抗压强度优异。

为了实现上述目的,本发明的技术方案为:

一方面,一种固废基硫铝系胶凝材料/酚醛树脂复合材料的制备方法,将固废基硫铝系胶凝材料与酚醛树脂的无水乙醇溶液进行混合,混合过程中添加增塑剂获得混合料,将混合料热压成型获得初品材料,将初品材料进行高温固化即得;其中,热压成型的温度为140~200℃,高温固化的温度为140~200℃,所述固废基硫铝系胶凝材料为脱硫石膏、铝灰、电石渣、煤矸石经煅烧制备获得。

固废基硫铝系胶凝材料具有早强、抗冻、强度高等特性,因而本发明采用固废基硫铝系胶凝材料作为基体,同时,为了降低材料的孔隙率,采用热压成型的方式,提高材料的致密度。固废基硫铝系胶凝材料具有早强特性,即加水拌合后固废基硫铝系胶凝材料会迅速硬化。为了保持水泥的工作性,在混合过程中要添加适宜的水量。硬化膏体中的残余孔隙要么是被截留的气泡,要么是多余的水被去除后留下的空隙。水泥在完全水化后仍然存在相当大的孔隙率。因而,本发明在制备过程中添加酚醛树脂,同时在整体制备过程中均避免加水,从而进行热压成型。

本发明在制备过程中添加酚醛树脂,其在140℃以上时固化形成一种不溶于水的三维网络结构,网状结构的树脂比许多其它聚合物具有更好的热稳定性,提高复合材料的性能。同时酚醛树脂固化本质为缩聚,缩聚过程释放水,释放的水满足固废基硫铝系胶凝材料的水化使用,因而在水泥混合成型过程中避免添加水。另外,本发明采用无水乙醇溶解酚醛树脂,能够使固废基硫铝系胶凝材料与酚醛树脂更好的混合,添加增塑剂的目的在于更好成型。

普通水泥基复合材料添加过量的水,以保证材料具有流动性,但是固化过程(包括开始固化及最终的养护)中多余的水分挥发后,仍然会造成孔隙,导致强度下降。本发明避免添加水,添加无水乙醇在混合及热压过程中即可完全去除,从而提高了复合材料的致密性,降低了复合材料的孔隙率。

本发明采用的固废基硫铝系胶凝材料含有较多Ca

另一方面,一种固废基硫铝系胶凝材料/酚醛树脂复合材料,由上述制备方法获得。

本发明制备的复合材料具有高强度,尤其是抗压强度,可达120MPa以上,因而第三方面,一种上述固废基硫铝系胶凝材料/酚醛树脂复合材料在建设建筑构件中的应用。

本发明的有益效果为:

1、本发明采用固废基硫铝系胶凝材料和酚醛树脂复合,利用热压,避免了空气的残存和不充分的混合所产生的相对大的空隙和缺陷,结构致密,孔隙率低且孔径小,大大提高的复合材料的强度。

2、本发明制备的固废基硫铝系胶凝材料/酚醛树脂复合材料具有优良的耐水性。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

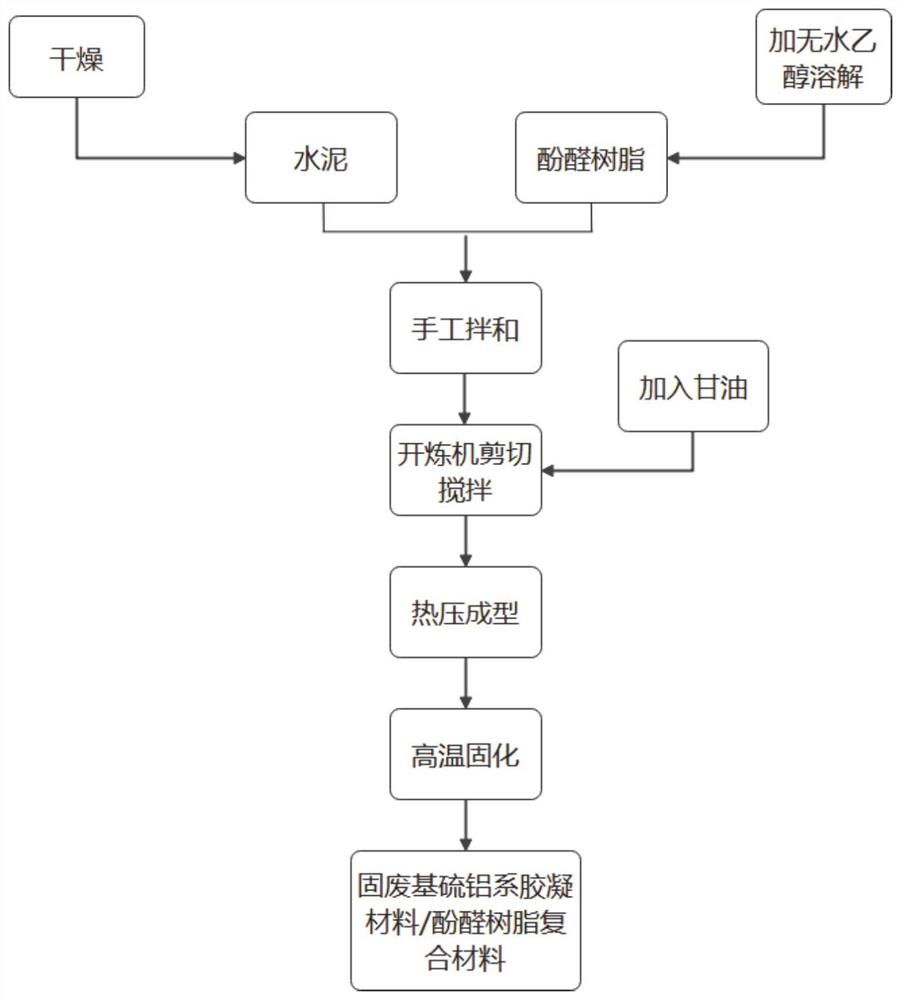

图1为本发明实施例1固废基硫铝系胶凝材料/酚醛树脂复合材料的制备方法的工艺流程图。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

鉴于现有水泥基复合材料以硅酸盐水泥为基体,且孔隙率较高,本发明提出了固废基硫铝系胶凝材料/酚醛树脂复合材料及制备方法。

本发明的一种典型实施方式,提供了一种固废基硫铝系胶凝材料/酚醛树脂复合材料的制备方法,将固废基硫铝系胶凝材料与酚醛树脂的无水乙醇溶液进行混合,混合过程中添加增塑剂获得混合料,将混合料热压成型获得初品材料,将初品材料进行高温固化即得;其中,热压成型的温度为140~200℃,高温固化的温度为140~200℃,所述固废基硫铝系胶凝材料为脱硫石膏、铝灰、电石渣、煤矸石经煅烧制备获得。

首先,本发明以固废基硫铝系胶凝材料作为基体,使复合材料具有高强、抗冻等优点。其次,本发明添加酚醛树脂,于140℃以上进行热压,不仅形成不溶不熔的三维网状结构,增加复合材料的整体性能,而且避免添加水,防止固废基硫铝系胶凝材料的早强特性影响热压成型。再次,本发明添加无水乙醇,使固废基硫铝系胶凝材料与酚醛树脂更好的混合,在混合及热压过程中即可完全去除,提高了复合材料的致密性。本发明通过固废基硫铝系胶凝材料、酚醛树脂在140℃以上热压成型,使固废基硫铝系胶凝材料、酚醛树脂在不添加水的情况下复合,结构致密,孔隙率低且孔径小,复合材料具有优异的性能。

该实施方式的一些实施例中,以固废基硫铝系胶凝材料质量为100%,其他各组分所占固废基硫铝系胶凝材料质量百分比为:酚醛树脂8~15%,无水乙醇4~8%,甘油1~3%。

该实施方式的一些实施例中,脱硫石膏、铝灰、电石渣、煤矸石经过研磨、混合、煅烧获得固废基硫铝系胶凝材料。

该实施方式的一些实施例中,煅烧温度为1250~1300℃,时间为1.8~2h。

该实施方式的一些实施例中,脱硫石膏、铝灰、电石渣、煤矸石的质量比为2~3:2~3:3~4:3~4。

该实施方式的一些实施例中,所述增塑剂为甘油。

该实施方式的一些实施例中,热压成型的时间为15~30min。

该实施方式的一些实施例中,热压成型的压强为6~8MPa。

该实施方式的一些实施例中,高温固化的时间为20~30h。

该实施方式的一些实施例中,混合的方式为,先人工拌合,再采用搅拌机搅拌,最后采用开炼机剪切搅拌。

开炼机的两个辊筒的转速不同,由它所产生的碾压和剪切双重作用,使得有机聚合物和水泥在较短时间内混合均匀,增加了各组份之间的接触。

在一种或多种实施例中,开炼机剪切搅拌时添加增塑剂。

在一种或多种实施例中,搅拌机搅拌的时间为200~400s。

在一种或多种实施例中,开炼机的开练时间为5~6min。

该实施方式的一些实施例中,固废基硫铝系胶凝材料在使用前进行干燥。干燥条件为55~65℃,干燥15~25min。

本发明提供了一种效果更好的制备方法,步骤如下:

1)将固废基硫铝系胶凝材料在干燥箱内60℃下烘20分钟。

2)用无水乙醇将酚醛树脂完全溶解;

3)将步骤1)和步骤2)中的物料混合,手工拌和;

4)将步骤3)中处理好的物料倒入行星式水泥胶砂搅拌机内,搅拌290~310s,得混合物料;

5)将步骤4)中的混合物料在实验室开炼机上进行剪切搅拌;

6)在开炼过程中加入甘油;

7)将混合物料置于模具中,热压成型,得初品;

8)将初品在干燥箱内高温固化23.5~24.5h,得高强固废基硫铝系胶凝材料/酚醛树脂复合材料。

其原理为:酚醛树脂在加热情况下固化形成一种不溶于水的三维网络结构,网状结构的树脂比许多其它聚合物具有更好的热稳定性;酚醛树脂在加热固化过程中发生缩聚反应释放出的水可供水泥粒子水化使用,因此在水泥混合和成型过程中无需额外多加水,实现低水灰比的水泥基复合材料。采用双辊高效剪切搅拌、热压成型和干热养护。剪切搅拌是在双辊开炼机上进行。开炼机的两个辊筒的转速不同,由它所产生的碾压和剪切双重作用,使得有机聚合物和水泥在较短时间内混合均匀,增加了各组份之间的接触。在热压成型过程中,塑性物料在热压条件下,缩合及水化硬化反应进一步完善,同时酚醛树脂及其与活性水泥的反应产物开始固化,挥发成分脱离,最终成为致密结构。热压成型消除了那些由于搅拌引入的空气或搅拌不充分形成的经常存在于混凝土结构中的大气孔和缺陷。经过热压成型后复合材料试样中的聚合物成分有可能没全部固化,试样内部仍有可能存在挥发成分,在养护阶段需要进一步固化和挥发,所以采用加热养护工艺,选择干热养护;养护以水泥水化完成、聚合物成分全部固化、挥发成分全部脱离为目标。固废基硫铝系胶凝材料含有较多Ca

本发明的另一种实施方式,提供了一种固废基硫铝系胶凝材料/酚醛树脂复合材料,由上述制备方法获得。

本发明的第三种实施方式,提供了一种上述固废基硫铝系胶凝材料/酚醛树脂复合材料在建设建筑构件中的应用。

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

以下实施例采用的固废基硫铝系胶凝材料的制备过程为:将粒径为5~25mm煤矸石与脱硫石膏、铝灰、电石渣按照质量比2.2:2.6:3.4:3.8,经过研磨、混合均匀,在1280℃煅烧2h,获得固废基硫铝系胶凝材料。

实施例1

固废基硫铝系胶凝材料/酚醛树脂复合材料的制备方法,如图1所示,具体步骤如下:

(1)将固废基硫铝系胶凝材料在干燥箱内60℃下烘20分钟。

(2)称600g固废基硫铝系胶凝材料、66g酚醛树脂、36g无水乙醇、12g甘油备用。

(3)将酚醛树脂倒入无水乙醇中搅拌至完全溶解。

(4)将溶解后的酚醛树脂倒入胶凝材料中人工搅拌。

(5)将人工搅拌后的物料倒入行星式水泥胶砂搅拌机内,快速搅拌300s,得混合物料。

(6)将混合物料在开炼机上剪切搅拌6分钟,在过程中加入甘油混合均匀。

(7)将混合物放入模具,放入平板硫化机热压,热压温度140℃,热压压强8MPa,热压时间20min。

(8)成型后取出模具,放入干燥箱在140℃下固化24h。

实施例2

固废基硫铝系胶凝材料/酚醛树脂复合材料的制备方法,具体步骤如下:

(1)将固废基硫铝系胶凝材料在干燥箱内60℃下烘20分钟。

(2)称600g固废基硫铝系胶凝材料、66g酚醛树脂、36g无水乙醇、12g甘油备用。

(3)将酚醛树脂倒入无水乙醇中搅拌至完全溶解。

(4)将溶解后的酚醛树脂倒入胶凝材料中人工搅拌。

(5)将人工搅拌后的物料倒入行星式水泥胶砂搅拌机内,快速搅拌300s,得混合物料。

(6)将混合物在开炼机上剪切搅拌6分钟,在过程中加入甘油混合均匀。

(7)将混合物放入模具,放入平板硫化机热压,热压温度160℃,热压压强8MPa,热压时间20min。

(8)成型后取出模具,放入干燥箱在160℃下固化24h。

实施例3

普通硫铝酸盐水泥/酚醛树脂复合材料的制备方法,具体步骤如下:

(1)将普通硫铝酸盐水泥在干燥箱内60℃下烘20分钟。

(2)称600g普通硫铝酸盐水泥、66g酚醛树脂、36g无水乙醇、12g甘油备用。

(3)将酚醛树脂倒入无水乙醇中搅拌至完全溶解。

(4)将溶解后的酚醛树脂倒入水泥中人工搅拌。

(5)将人工搅拌后的物料倒入行星式水泥胶砂搅拌机内,快速搅拌300s,得混合物料。

(6)将混合物在开炼机上剪切搅拌6分钟,在过程中加入甘油混合均匀。

(7)将混合物放入模具,放入平板硫化机热压,热压温度160℃,热压压强8MPa,热压时间20min。

(8)成型后取出模具,放入干燥箱在160℃下固化24h。

对实施例1、2、3制备的复合材料进行力学性能测试,参照规范《GB.T17671-1999胶砂强度》结果如表1所示。

表1实施例制备的复合材料的强度性能

由表1可以明显,看出采用普通硫铝酸盐水泥制备的复合材料的强度远低于采用固废基硫铝系胶凝材料制备的复合材料的强度。这是由于实施例采用的固废基硫铝系胶凝材料中含有较多Ca

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 固废基硫铝系胶凝材料/酚醛树脂复合材料及制备方法

- 含硫氧镁基废料的水化硅酸镁基胶凝材料及其制备方法