光电器件的制备方法、光电器件

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及光电器件技术领域,尤其涉及光电器件的制备方法、光电器件。

背景技术

光电器件中的电致发光部通常包括多层功能层。在光电器件的制备过程中,需要按照顺序一层一层形成各个功能层的薄膜,但是在已形成的薄膜上铺展新的薄膜时,在已形成薄膜的影响下,新薄膜很难铺展平整。在已形成的薄膜层数越多时,新薄膜的铺展更加困难,因此,在需要形成的薄膜层数过多时,会使得光电器件的制备难度偏大。

上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

发明内容

本发明的主要目的在于提供一种光电器件的制备方法、光电器件,旨在通过在两个基板上分别形成电致发光部的多层功能层中的一部分,降低光电器件的制备难度。

为实现上述目的,本发明提供一种光电器件的制备方法,所述光电器件的制备方法包括以下步骤:

在第一基板上形成至少一层第一功能层,以及在第二基板上形成至少一层第二功能层;

贴合所述第一基板以及所述第二基板,以使至少一层第一功能层与至少一层第二功能层贴合形成电致发光部;

采用等静压装置压合贴合后的所述第一基板以及所述第二基板;

封装压合后的所述第一基板以及所述第二基板。

可选地,所述在第一基板上形成至少一层第一功能层,以及在第二基板上形成至少一层第二功能层的步骤之前,还包括:

对所述第一基板和/或所述第二基板进行等离子体处理。

可选地,所述电致发光部包括叠加形成的至少两层功能层,至少两层功能层包括发光层以及载流子传输层。

可选地,载流子传输层至少包括空穴功能层以及电子功能层。

可选地,所述第一基板为氧化铟锡玻璃,在至少一层第一功能层包括空穴功能层时,所述至少一层第二功能层包括发光层以及电子功能层,所述在第一基板上形成至少一层第一功能层的步骤包括:

在所述第一基板上铺展空穴功能层对应的墨水;

对铺展空穴功能层对应的墨水后的第一基板进行干燥处理和/或结晶处理,以在所述第一基板上形成空穴功能层。

可选地,所述第一基板为氧化铟锡玻璃,在至少一层第一功能层包括空穴功能层以及发光层时,所述至少一层第二功能层包括电子功能层,所述在第一基板上形成至少一层第一功能层的步骤包括:

在所述第一基板上铺展空穴功能层对应的墨水;

对铺展空穴功能层对应的墨水后的第一基板进行干燥处理和/或结晶处理,以在所述第一基板上形成空穴功能层;

在所述第一基板的空穴功能层上铺展发光层对应的墨水;

对铺展发光层对应的墨水后的第一基板进行干燥处理和/或结晶处理,以在空穴功能层上形成发光层。

可选地,所述在所述第一基板上铺展空穴功能层对应的墨水的步骤包括:

利用旋涂工艺或喷墨打印工艺在所述第一基板上铺展空穴功能层对应的墨水。

可选地,所述贴合所述第一基板以及所述第二基板,以使至少一层第一功能层与至少一层第二功能层贴合形成电致发光部的步骤之前,还包括:

分别在所述第一基板形成有至少一层第一功能层的侧面边缘以及所述第二基板形成有至少一层第二功能层的侧面边缘涂抹封装胶;

所述封装压合后的所述第一基板以及所述第二基板的步骤包括:

对压合后的所述第一基板以及所述第二基板进行封装胶的固化处理。

可选地,所述在第一基板上形成至少一层第一功能层,以及在第二基板上形成至少一层第二功能层的步骤之前,还包括:

清洗所述第一基板和/或所述第二基板。

此外,为实现上述目的,本发明还提供一种光电器件,所述光电器件采用如上所述中任一项所述的光电器件的制备方法形成,所述光电器件包括封装后的贴合的第一基板以及第二基板,所述第一基板与所述第二基板之间设置有电致发光部。

可选地,所述第一基板与所述第二基板通过封装胶粘合,所述封装胶设置于所述第一基板的侧面边缘与所述第二基板的侧面边缘之间。

本发明实施例提出的光电器件的制备方法、光电器件,在第一基板上形成至少一层第一功能层,以及在第二基板上形成至少一层第二功能层,贴合所述第一基板以及所述第二基板,以使至少一层第一功能层与至少一层第二功能层贴合形成电致发光部,采用等静压装置压合贴合后的所述第一基板以及所述第二基板,封装压合后的所述第一基板以及所述第二基板。本发明将光电器件的电致发光部的多层功能层分为两部分,在两个基板上分别形成其中一部分层数的功能层,并通过等静压装置将分别形成的两部分功能层压合到一起,形成完整的电致发光部,由于每一部分功能层的层数相比于完整电致发光部的功能层层数均更少,因此可降低光电器件的制备难度。

附图说明

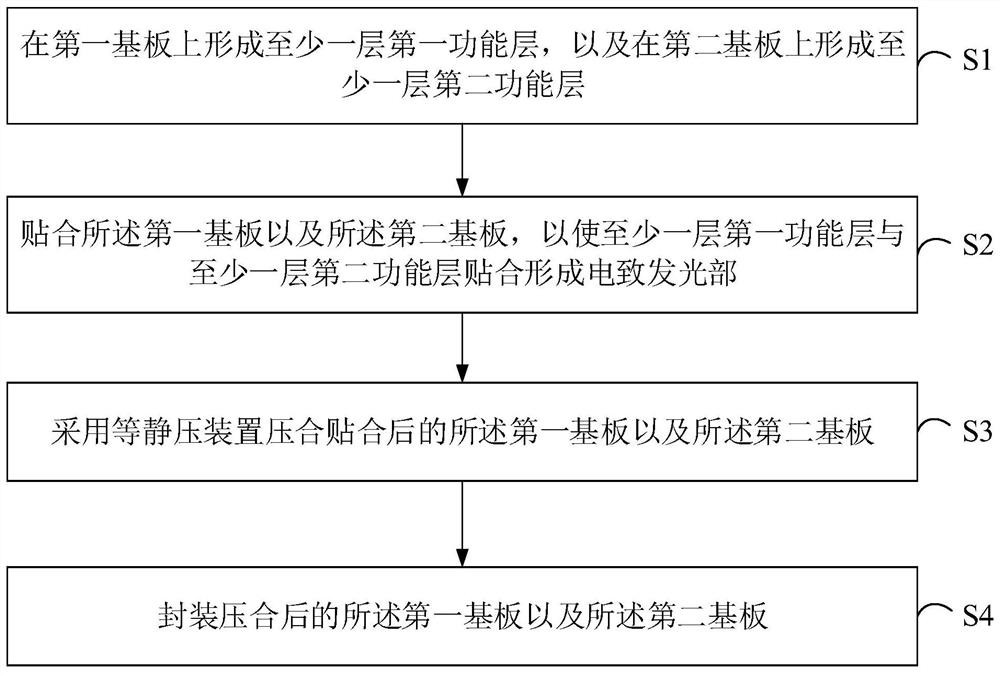

图1是本发明光电器件的制备方法的工艺流程示意图;

图2为本发明喷墨打印工艺的示意图;

图3为本发明旋涂工艺的示意图;

图4为本发明干燥处理的示意图;

图5为本发明结晶处理的示意图;

图6为本发明等静压装置的压合工艺的示意图;

图7为本发明封装胶的固化处理的示意图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

首先,对本发明实施例提供的光电器件的制备方法进行简要概述。

参照图1,本发明实施例提供的光电器件的制备方法包括以下步骤:

步骤S1,在第一基板上形成至少一层第一功能层,以及在第二基板上形成形成至少一层第二功能层;

步骤S2,贴合所述第一基板以及所述第二基板,以使至少一层第一功能层与至少一层第二功能层贴合形成电致发光部;

在本实施例中,第一基板以及第二基板为平板,第一基板以及第二基板的材料可以是普通玻璃或者ITO(氧化铟锡)玻璃。

光电器件包括第一基板、第二基板以及处于第一基板与第二基板之间的电致发光部,通过对光电器件通电,可使光电器件发光。

电致发光部中的各个功能层均为薄膜,且各个功能层均采用特定材料形成,以实现电致发光的目的,其中,至少一层第一功能层中的各个第一功能层以及至少一层第二功能层中的各个第二功能层采用不同材料制成,用于实现不同的功能。

第一基板以及第二基板均包括两个侧面,在第一基板的一个侧面形成至少一层第一功能层,在第二基板的一个侧面上形成至少一层第二功能层,然后再将第一基板上覆盖有至少一层第一功能层的侧面与第二基板上覆盖有至少一层第二功能层的侧面贴合,以使至少一层第一功能层与至少一层第二功能层贴合形成电致发光部。

步骤S3,采用等静压装置压合贴合后的所述第一基板以及所述第二基板;

在本实施例中,等静压是把被加工物体放置于盛满液体的密闭容器中,通过增压系统进行逐步加压对物体的各个表面施加以相等的压力,使其在不改变外观形状的情况下缩小分子间的距离增大密度而改善物质的物理性质,因此,在采用如图6所示的等静压装置压合贴合后的第一基板以及第二基板时,贴合后的第一基板以及第二基板受力均匀,并且等静压装置可施加的压力范围一般为[100,630]MPa,因此可对贴合后的第一基板以及第二基板施加足够的压力,以使至少一层第一功能层与至少一层第二功能层紧密贴合。通过等静压可缩小至少一层第一功能层与至少一层第二功能层贴合时的分子间的距离,使得压合后的电致发光部更加接近按照直接依次逐层叠加多个功能层形成的电致发光部,提高压合后的电致发光部的性能。

步骤S4,封装压合后的所述第一基板以及所述第二基板。

在本实施例中,在压合第一基板以及第二基板后,为了避免第一基板以及第二基板相对移动,影响到至少一层第一功能层与至少一层第二功能层形成的电致发光部,需要直接封装压合后的第一基板以及第二基板,以保证电致发光部始终处于压合后的最佳状态。

在本实施例公开的技术方案中,将光电器件的电致发光部的多层功能层分为两部分,在两个基板上分别形成其中一部分层数的功能层,并通过等静压装置将分别形成的两部分功能层压合到一起,形成完整的电致发光部,由于每一部分功能层的层数相比于完整电致发光部的功能层层数均更少,因此可降低光电器件的制备难度。

可选地,在光电器件的制备工艺中,可在第一基板上形成至少一层第一功能层,以及在第二基板上形成至少一层第二功能层之前,先对第一基板和/或第二基板进行等离子体处理。

等离子体工艺可采用微波等离子体,通过等离子体可对第一基板和/或第二基板的表面改性,以改变第一基板和/或第二基板的表面能,增加第一基板和/或第二基板表面的浸润性,使得在第一基板和/或第二基板上形成功能层时,功能层对应的墨水不会在第一基板和/或第二基板上凝结成水珠形状,而是更加均匀地平铺于第一基板和/或第二基板上,形成的功能层也更加均匀平整,同时由于浸润性的增加,形成的功能层可更加强力地附着于第一基板和/或第二基板上。此外,等离子体工艺还可清除第一基板和/或第二基板表面的灰尘颗粒,避免灰尘颗粒影响功能层的形成,或者避免灰尘颗粒刺穿形成的功能层,对功能层造成破坏。

可选地,电致发光部至少包括叠加形成的至少两层功能层,例如,至少两层功能层包括发光层以及载流子传输层,每层功能层均采用特定材料形成,用于提供特定的功能,并且多个功能层按照特定顺序依次叠加,以实现电致发光的目的。

可选地,载流子传输层至少包括空穴功能层以及电子功能层,以通过空穴功能层、发光层以及电子功能层实现电致发光的目的。

可选地,第一基板和/或第二基板为ITO(氧化铟锡)玻璃,在至少一层第一功能层仅包括一层第一功能层为例进行说明,例如,在至少一层第一功能层仅包括空穴功能层时,至少一层第二功能层应当至少包括发光层以及电子功能层,以在至少一层第一功能层与至少一层第二功能层贴合后形成完整的电致发光部。在第一基板上形成至少一层第一功能层的步骤包括:在第一基板上铺展空穴功能层对应的墨水,然后对铺展空穴功能层对应的墨水后的第一基板进行如图4所示的干燥处理和/或如图5所示的结晶处理,以在第一基板上形成空穴功能层。需要说明的是,由于电致发光部的多层功能层需要按照特定顺序叠加,例如,发光层需要位于空穴功能层与电子功能层之间,因此,在第二基板上形成至少一层第二功能层时,则是按照与第一基板相反的顺序,先在第二基板上形成电子功能层,再在电子功能层上形成发光层。

可选地,第一基板和/或第二基板为ITO(氧化铟锡)玻璃,第一基板和/或第二基板本身可导电并作为电极,若第一基板和/或第二基板为普通玻璃,则第一基板和/或第二基板无法作为电极,因此,需要先在第一基板和/或第二基板上先形成特定材料的电极层,再在电极层上形成至少一层第一功能层和/或至少一层第二功能层,其中,电极层可通过铺展银纳米线墨水,再通过干燥处理和/或结晶处理形成。

可选地,第一基板和/或第二基板为ITO(氧化铟锡)玻璃,在至少一层第一功能层仅包括两层第一功能层为例进行说明,例如,在至少一层第一功能层仅包括空穴功能层以及发光层时,至少一层第二功能层应当至少包括电子功能层,以在至少一层第一功能层与至少一层第二功能层贴合后形成完整的电致发光部。在第一基板上形成至少一层第一功能层的步骤包括:在第一基板上铺展空穴功能层对应的墨水,然后对铺展空穴功能层对应的墨水后的第一基板进行干燥处理和/或结晶处理,以在第一基板上形成空穴功能层,然后在第一基板的空穴功能层上铺展发光层对应的墨水,再对铺展发光层对应的墨水后的第一基板进行干燥处理和/或结晶处理,以在空穴功能层上形成发光层。

可选地,可利用如图3所示的旋涂工艺或如图2所示的喷墨打印工艺铺展各个功能层对应的墨水,例如,可利用旋涂工艺或喷墨打印工艺在第一基板上铺展空穴功能层对应的墨水,通过旋涂工艺或喷墨打印工艺,可使墨水更加均匀地分布于第一基板上,形成的功能层更加均匀平整。

可选地,在封装压合后的第一基板以及第二基板时,通常采用胶水进行封装固定,例如,采用封装胶进行封装。为了避免封装压合后的第一基板以及第二基板时,涂抹封装胶会导致第一基板与第二基板之间的相对位移,影响到压合后的电致发光部,因此,可在贴合第一基板以及第二基板之前,先在分别在第一基板形成有至少一层第一功能层的侧面边缘和/或第二基板形成有至少一层第二功能层的侧面边缘涂抹封装胶,在涂抹封装胶后再贴合第一基板以及第二基板,这样,可避免涂抹封装胶对电致发光部的影响,在封装压合后的第一基板以及第二基板时,只需对压合后的第一基板以及第二基板进行封装胶的固化处理,例如,可通过加热处理或者如图7所示的紫外灯的照射,使先前涂抹好的封装胶固定,完成对于压合后的第一基板以及第二基板的封装,实现了光电器件的制备与封装一体化,降低了封装成本。

可选地,在第一基板上形成至少一层第一功能层,以及在第二基板上形成至少一层第二功能层的步骤之前,还可清洗第一基板和/或第二基板,以清除第一基板和/或第二基板表面的灰尘颗粒,避免第一基板和/或第二基板存在灰尘颗粒时形成的功能层不够平整,由于功能层通常为薄膜,在灰尘颗粒相对功能层较大时,灰尘颗粒容易刺穿功能层,对功能层造成破坏,因此,可通过清洗第一基板和/或第二基板,保证功能层的平整以及完整,其中,可通过擦拭、超声振荡以及等离子体工艺实现对第一基板和/或第二基板的清洗,具体清洗方式可根据第一基板和/或第二基板上的灰尘颗粒大小以及洁净度要求确定。

此外,本发明实施例还提出一种光电器件,光电器件采用如上各个实施例所述的光电器件的制备方法形成,光电器件包括封装后的贴合的第一基板以及第二基板,第一基板与所述第二基板之间设置有电致发光部。

可选地,第一基板与第二基板通过封装胶粘合,封装胶设置于第一基板的侧面边缘与第二基板的侧面边缘之间。

在本实施例中,对本发明实施例提供的光电器件的制备方法进行详细举例说明。

光电器件的制备方法包括:

步骤一:提供两个基板,并对基板进行清洗。

步骤二:利用旋涂或者打印工艺将不同墨水分别在两种基板上铺展。

步骤三:对铺展在两个基板上的墨水进行干燥和/或结晶处理,形成致密的功能层薄膜。

步骤四:利用等静压工艺将两个基板贴合在一起。

步骤五:取出贴合在一起的基板,再用紫外灯将封装胶固化,最终得到封装好的光电器件。

在本实施例公开的技术方案中,对两种基板的表面进行清洗处理,清除灰尘颗粒并增加其表面浸润性,通过旋涂或者打印工艺使得不同墨水均匀铺展在不同的基板上,对湿膜进行干燥结晶处理形成致密的功能层干膜,然后将第一个基板与第二个基板边缘涂抹封装胶,然后包裹贴合在一起放入等静压装置中,利用等静压工艺将两个基板压合在一起,最后通过紫外固化得到封装好的发光器件。

为了更加清楚地说明本实施例的光电器件的制备方法及其技术效果,参照图2至图7,示例如下:

步骤一:选择第一基板10为ITO玻璃,而第二基板11为普通玻璃,对两个基板进行清洗,去除其表面的灰尘颗粒,清洗步骤如下:利用蘸有丙酮和清洗剂的棉花分别对第一基板10和第二基板11进行多次擦拭,接着将第一基板10和第二基板11依次放置于丙酮、酒精和去离子水的溶液中进行超声振荡4-10分钟,然后将两个基板进行等离子体工艺进行清洗,增加其表面的浸润性。

步骤二:如图2所示,利用喷墨打印的方法在第一基板10上依次打印空穴功能层墨水和发光层墨水,在每次打印一种的过程中,得到的湿膜20都进行一次步骤三中的干燥处理和/或结晶处理;如图3所示,利用旋涂的方法在第二基板11上依次旋涂银纳米线墨水和电子功能层墨水,在每次旋涂一种墨水的过程中,得到的湿膜21都进行一次步骤三中的干燥处理和/或结晶处理。

步骤三:对在第一基板10上打印的空穴功能层墨水的湿膜20进行处理,包括:

如图4所示,将打印有空穴功能层墨水的湿膜20的第一基板10放置在真空装置31中2~3分钟,使得墨水干燥。

如图5所示,然后将载有干燥后的薄膜的第一基板10放在加热台30上,加热至100℃,持续5分钟,进行结晶处理,从而在第一基板10上得到干燥结晶的薄膜20a(即空穴功能层)。类似地,再在第一基板10的薄膜20a上打印发光层墨水,重复步骤三中的干燥处理和/或结晶处理。

对第二基板11上旋涂的银纳米线墨水的湿膜21进行处理,包括:

将旋涂银纳米线墨水的湿膜21的第二基板11放置在真空装置31中4~6分钟,使得墨水干燥。

再将载有干燥后的薄膜的第二基板11放在加热台30上,加热至80℃,持续10分钟,进一步进行结晶处理,从而在第二基板11上得到干燥的薄膜21a。类似地,再在第二基板11的薄膜21a上旋涂的电子功能层墨水,重复步骤三中的干燥处理和/或结晶处理。

步骤四:在两个基板的边缘涂抹封装胶,然后如图6所示,贴合在一起放入真空塑料袋中抽好真空包裹好后放入等静压装置40中,压力设置为100MPa,并且持续30分钟。

步骤五:将贴合在一起的两个基板从等静压装置40中取出,然后如图7所示,放在紫外灯50下照射5分钟,使得封装胶进行固化,最后得到光电器件。

在本实施例中,由于目前要想实现全喷墨打印或者全旋涂的光电器件,只能一层一层的向上形成功能层薄膜,但是打印或者旋涂的功能层层数越多其制备就越困难,因此,本实施例提供两种基板,并对其进行清洗,分别在两种基板上旋涂或者打印不同的多层功能层薄膜,然后在基板边缘涂抹封装胶,接着将两种基板贴合在一起并包裹好放入等静压装置中静置一段时间,利用等静压装置中液体均匀的压力将两种基板紧密贴合在一起,取出后将封装胶进行固化处理,最终形成一个封装好的发光器件,将不同功能层薄膜分别打印或者旋涂在两种基板上,然后利用等静压装置将两种基板贴合在一起形成器件,降低了光电器件的制备难度,并且直接对器件进行了封装,实现器件制备与封装一体化,在简化工艺流程的同时降低制备成本。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

另外,在本申请中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效物品或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 用于制造光电子器件的方法、光电子器件以及带有多个光电子器件的光电子器件装置

- 光电子器件基板以及包括该光电子器件基板的光电子器件