一种多电源电压双微处理器控制逆变手弧焊机

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种多电源电压双微处理器控制逆变手弧焊机,其供电电源为单相110V~120V或220V~240V,50/60Hz,输入电源电压可自动识别和转换控制;焊机可在90V~260V电源电压下焊接使用,属于逆变焊机技术领域。

背景技术

目前,逆变式焊机产品市场的竞争十分激烈,不仅体现在技术的先进性和优势上,还在很大程度上取决于焊机的功能、控制电路和结构设计等方面。

国内外市场上,家用或民用小型IGBT管逆变式手弧焊机的额定电流通常在80~160A(负载持续率60~15%)的水平,供电电源为单相110V~120V或220V~240V,或者单相110V~120V和220V~240V都能同时使用;产品主要面向南美、北美等市场。但很多此类产品的故障率高,问题点多,客户投诉不少。存在的主要问题是:1)单相110V~120V和220V~240V电源自动识别和倍压转换控制电路采用模拟器件组成的电路进行控制,控制性能受电路复杂性、模拟器件的离散性和温度变化的影响,电路工作不稳定,同时,输入电压高低的检测点通常只有单一的直流母线电压高低信号,这就容易导致控制电路工作不可靠。例如,如果发生高输入电源电压下进行倍压转换,必然会出现IGBT炸管等机器故障;2)采用模拟电路控制上电缓冲电路的继电器,电路复杂且不可靠;3)采用IGBT全桥逆变电路,这种电路在焊机小电流输出范围内(如160A以下),其工作可靠性不如单端正激逆变电路,易出现IGBT炸管的问题;4)IGBT驱动电路和开关电源电路设计不合理,导致焊机易出现故障;5)采用模拟器件组成的电路,难以解决不同输入电压下焊机电流显示数据的准确性问题,预置电流和实际输出电流的偏差较大,无法满足电焊机有关电流显示数据精度的制造标准要求。即便是不存在偏差大的问题,也存在电路复杂、不简洁的现实。如何解决好上述问题,一直是电焊机设计开发人员面临的课题。

由于不同的产品,其控制电路原理图、电路板结构和整机结构设计等是不同的,因此,在产品的性能、可靠性、制作工艺和成本等方面,也会有较大的差异性,如何开发性能好、可靠性高的焊机是本发明需要解决的问题。

发明内容

本发明的目的在于提供一种多电源电压双微处理器控制逆变手弧焊机,采用以微处理器、两个光耦、四个二极管、电阻为核心器件组成的输入电源电压检测和控制的数字电路,对焊机输入整流后的直流母线电压,以及每个大电解电容上的电压进行多点检测的方法,完成输入电压的自动识别和倍压转换电路的控制,避免了模拟电路和单点检测控制存在的短处,提高了倍压转换及其控制电路的可靠性;利用微处理器控制技术的优势,简化了上电缓冲电路中继电器的控制电路,提高了其控制电路的可靠性;采用单端正激逆变电路,进一步保障了160A及其电流等级下逆变电路的可靠性;利用场效应管NCE4606构建的IGBT驱动电路,保障了驱动电路的可靠性;采用开关电源控制芯片IW1819为核心组成的电路,有效管理了开关电源电路的工作,保障了+12V、-12V和+5V电源的稳定输出,为焊机控制电路的可靠、稳定工作提供了有力保证;采用微处理器为核心组成的显示电路,通过接收输入电压的级别检测结果控制信号,配合微处理器接收的电流数据,再利用软件处理的方式,满足了预置电流和实际输出电流的显示精度要求,符号电焊机标准的相关规定。双微处理器控制电路的采用,简化了控制系统,提高了控制电路的集成度,再加上其它一些可靠电路的设计和使用,以及双面贴片制造工艺技术的应用,很大程度上缩小了焊机的体积、重量,并提高了整机工作的可靠性。

本发明焊机由于具有良好的控制性能、安全性和可靠性,因而焊机有更好的市场竞争力;其良好的电路及其结构设计是本发明的优势所在,也是满足高效和低成本生产、高可靠性、技术先进性的重要保障。

本发明涉及一种多电源电压双微处理器控制逆变手弧焊机,其供电电源为单相110V~120V或220V~240V电源可自动识别和转换控制,焊机可在90V~260V电网电源电压条件下焊接使用,具有很宽的电压波动适应性,或者说较强的抗电网电压波动能力;可使用的输入电源电压波动范围超过了电焊机标准规定的额定电源电压±10℅的范围。

本发明焊机的外壳部分,包括外壳、提手、折弯成“L”型的金属底板(含底板和后面板)、外壳和提手的紧固螺丝。

本发明焊机底板的后面板上安装的零部件主要有电源关、供电电源输入线及其固定的拉不脱(也称为固线器)、后塑料面板、冷却风扇。电源输入线一端连接到供电电网,另一端连接到电源开关,而电源开关的后级则采用两根导线连接到焊机内部的主电路板。电源开关控制焊机电源的通或断。底板的后面板上开了很多的通风孔,便于冷风在机内冷却风扇的作用下进入焊机,并对焊机的一些发热器件或零部件有良好的冷却效果。

本发明焊机前塑料面板上安装的零部件主要有两组输出快速接头座组件、前面板金属小板、操作控制板以及显示控制板的组件;两组输出快速接头座组件分为(红色)正极性输出的快速接头组件和(黑色)负极性输出的快速接头组件;前塑料面板的底部通过紧固螺丝安装在底板上;前面板金属小板通过紧固螺丝安装在前塑料面板上;在操作控制板以及显示控制板的组件上,设有电源指示灯、过热保护指示灯、输出电流调节电位器、数码管显示电流表,还有很多的电子元器件部分。

本发明焊机的内部,安装的零部件主要是主电路板、输出滤波电抗器、负极性快速接头组件的内部连接焊接电缆;该电缆连接在负极性快速接头组件与主电路板的负极性输出端之间;输出滤波电抗器连接在快恢复二极管的散热器与焊机输出正极性快速接头组件之间;在主电路板上,有电源板、整流桥、单端正激逆变电路中的快恢复二极管、IGBT管、管脚护套、铝散热片I、铝散热片II、逆变主变压器、大电解电容、输出快恢二极管的铝散热片、输出快恢复二极管,除此之外,主电路板和电源板上还有很多的电子元器件或零部件;整流桥的四个脚、单端正激电路中快恢复二极管的二个脚分别套上热缩套管,并将它们的散热面涂导热硅脂后,再通过螺丝把它们紧贴其铝散热片I 对应的散热表面进行安装,并焊接在主电路板上;根据焊机输出电流的大小,把一个或二个IGBT管的散热面涂导热硅脂,并分别套上管脚护套,之后,再通过螺丝把IGBT管紧贴其铝散热片I对应的散热表面进行安装,并焊接在主电路板上;类似和对应地,把另外的一个或二个IGBT管的散热面涂导热硅脂,并分别套上管脚护套,之后,再通过螺丝把IGBT管紧贴其铝散热片II对应的散热表面进行安装,并焊接在主电路板上;单端正激电路中另一个快恢复二极管的二个脚分别套上热缩套管,并将它的散热面涂导热硅脂后,再通过螺丝把它们紧贴其铝散热片II 对应的散热表面进行安装,并焊接在主电路板上;4个输出整流快恢复二极管的散热面涂导热硅脂,并分别套上管脚护套,之后,再通过螺丝把4个快恢复二极管紧贴其铝散热片对应的散热表面进行安装,并焊接在主电路板上;过热保护器的散热面涂导热硅脂后,再通过螺丝把它紧贴IGBT管的铝散热片对应的散热表面进行安装;在铝散热片I与输出快恢复二极管的铝散热片的中间部位,大电解电容焊装在主电路板上;在铝散热片II 的下方、输出快恢复二极管的铝散热片的右侧部位,逆变主变压器焊装在主电路板上;三个铝散热器通过螺丝固定在主电路板上,安装后,铝散热片I与铝散热片II 的器件安装散热面基本上在一个平面内,它们的齿形部分面向下方的大电解电容,而4个输出整流快恢复二极管铝散热片的齿形部分面向上方的大电解电容,这样就形成冷却风道;由于冷却风扇从焊机的后面板开孔吸入空气,这些冷却空气通过该风道可对各个铝散热器、逆变主变压器、大电解电容等进行有效冷却,降低它们的温度,这样有利于安装在铝散热器上的IGBT和快恢复二极管,以及风道上的各个器件或零部件进行有效的冷却,可保障这些器件的温升在可控范围内,这就可以保障焊机的可靠性;电源板通过插接件连接、并焊接在主电路板的上方,从侧面看,电源板与主电路板的连接方式呈“┎”形,这就缩小了电路板部件和焊机的体积,降低了焊机的重量;在电源板与铝散热片I之间用一支柱支撑着电源板;该支柱的端部螺丝旋入铝散热片I上对应的螺纹孔中,采用螺丝压住电源板,并与该电路板下方、支柱的另一端螺纹孔连接,使电源板稳固;在主电路板的下方,焊接有两个支撑件,可利用螺丝把主电路板固定在底板上,另外,还利用一个塑料支撑柱,其一端连接在输出快恢二极管的铝散热片上,其另一端固定在底板上,从而使主电路板在底板上更加稳固。

本发明焊机,具有手弧焊方法的功能,焊机电路板设计为四块,其中,显示和操作控制板的组件被分成显示控制板、操作控制板两个部分,它们组装在一起;焊机的输入电源通过电源开关后,连接至主电路板的AC-IN1和AC-IN2端;焊机的正、负极性快速接头组件则分别连接到OUT(+)、OUT(-)输出端;焊机后面板上的冷却风扇FAN通过插头及其控制线连接到主电路板上的FAN插座;RT插座是主电路板上连接过热保护器WKQ的插座,过热保护器是紧贴IGBT的散热器表面安装的;电源板上的插座J2和J3,分别通过插头及其控制线连接到主电路板上的插座J1和J2,同时,两块电路板的+VCC连接在一起;主电路板上的插座KZ,通过插头及其控制线连接到显示和操作控制板组件部分的操作控制板的插座J1;操作控制板的插座J3、J2分别通过插头及其控制线连接到显示控制板的插座J1、J2。

本发明主电路板的控制电路,分为输入电压检测电路、逆变主电路、IGBT驱动电路;而对于逆变主电路部分,又细分为上电缓冲电路、输入整流、倍压转换电路、单端正激逆变电路、直流母线电流检测、逆变变压器降压、输出整流、滤波电路几个部分。

本发明焊机,其电源板的控制电路,它分为开关电源电路、微处理器控制电路、程序烧写接口电路、上电缓冲电路的控制电路、输入电源电压的自动识别结果检测和倍压转换电路的控制电路,关闭PWM输出的控制信号输出、输入电压级别检测结果的控制信号输出电路,以及控制系统的报错指示及其检测接口电路。开关电源电路用于产生+12V、-12V和+5V直流电源电压,供相关的控制电路工作使用;程序烧写接口电路用于微处理器电路的控制程序写入微处理器;上电缓冲电路的控制电路,是在微处理器控制电路的作用下,根据控制的要求,使逆变主电路中的上电缓冲电路的继电器动作,实现缓冲或限流控制;输入电源电压的自动识别结果检测和倍压转换电路的控制电路,是根据输入电压检测电路的自动监测结果,在微处理器控制电路的作用下,根据控制的要求,决定是否使逆变主电路部分的、控制倍压电路的继电器动作,进而确定本发明焊机在110V~120V低电压或220V~240V高电源电压下的不同工作状态,即如果是属于110V~120V低电压的情况,则进行倍压转换控制,大电解电容除了参与滤波,还是倍压电路的一部分;如果是属于220V~240V高电源电压的情况,则不进行倍压转换,主电路中只是整流桥整流后用大电解电容直接进行滤波;输入电压级别检测结果的控制信号输出电路,是微处理器控制电路根据监测到的输入电压级别的判断结果,通过微处理器输出相应的信号,并通过插头及其控制线、相关电路传递给显示板电路;关闭PWM输出的控制信号输出,是控制电路根据监测到的过热现象,通过微处理器输出相应的信号,最终关闭PWM信号和焊机的输出;三个LED报错指示灯和检测接口电路用于控制系统的报错状态指示,通过观察是哪个指示灯点亮,即可知道控制系统是哪个方面在工作中出现错误;通过检测接口,可用于焊机控制程序的调试和读取控制过程中的故障代码,这些都有利于焊机控制程序的编写和查找焊机工作中出现的问题。

本发明焊机,其操作控制板的控制电路,它分为电流给定电路、最大和最小电流校正电路、电流反馈电路、电流给定与电流负反馈的积分运算控制电路、PWM控制电路、短路保护和推力电流控制电路、欠压保护控制电路、过流保护控制电路、过热保护控制电路、电源和过热保护指示电路。

本发明焊机,其显示板的控制电路,它分为微处理器控制的数码管显示电路、微处理器的电源电路和程序烧写接口电路。

本发明焊机整个控制电路主要是完成上电缓冲控制、输入电源电压自动识别和倍压转换电路控制、整流、滤波、IGBT单端正激逆变、主变压器降压和电流变换、输出整流和滤波;控制电路板直流工作电源电压的产生、PWM脉冲宽度调节、IGBT管驱动控制、逆变电路输出电流参数(焊接电流、推力电流)的负反馈控制,过热、过流和欠压保护控制等工作。在控制电路的作用下,实现自动识别110V~120V或220V~240V电源电压,并自动转换内部的倍压控制电路,最终满足手弧焊输出特性控制的各项要求,保障焊机工作的可靠性和不同输入电源电压下焊接电流的调节及其数值显示等要求。本焊机的控制电路,经大量的实测和实际应用效果证明,电路的工作可靠性较高,控制性能达到了预期的结果。

本发明焊机的各零部件和电路板之间,按照本发明焊机的结构图、电路原理图关系连接、组合在一起,可满足双电压逆变手工焊机的控制要求。

本发明焊机的所有电路板都是双面布局电子元器件的;主电路板的背面或焊接面,设有大量的贴片式电子元器件,其正面则是安装IGBT、快恢复二极管、整流桥、三块铝散热器、大电解电容、逆变主变压器、热敏电阻、两个继电器、IGBT驱动变压器、直流母线电流检测的互感器、输出整流快恢复二极管的阻容保护器件、主电路中抗干扰电容这些少量的、体积和尺寸较大的元器件和零部件;其它的电路板,如电源板、操作控制板和显示控制板,也是双面布置元器件的,也采用了大量的SMD表面贴装电子元器件。这样的设计,其目的也是减小电路板的尺寸,达到减小焊机尺寸和重量的目的。

对不同电流等级和负载持续率要求的本发明焊机,可通过调整电路板上少量的零部件数量和规格参数,形成不同输出额定电流和负载持续率的产品,使产品系列化。例如,改变大电解电容的容量;改变整流桥参数;改变IGBT器件的电流等级、数量及其散热器尺寸;改变快速恢复二极管的型号、数量;改变逆变主变压器的规格参数等,即可容易形成不同规格的系列产品。如80A~160A等多种电流等级和规格型号的产品。当然,这些变化,目的是使产品的制作成本与相应机器的规格参数和性能指标相匹配。这样,每种规格型号的焊机才能实现最优化的成本控制。这就提升了所开发产品的市场竞争力。

本发明焊机,采用以微处理器、两个光耦、四个二极管、电阻为核心器件组成的输入电源电压检测和控制的数字电路,对焊机输入整流后的直流母线电压,以及每个大电解电容上的电压进行多点检测的方法,完成输入电压的自动识别和倍压转换电路的控制,避免了模拟电路和单点检测控制存在的短处,提高了倍压转换及其控制电路的可靠性;利用微处理器控制技术的优势,简化了上电缓冲电路中继电器的控制电路,提高了其控制电路的可靠性;采用单端正激逆变电路,进一步保障了160A及其电流等级下逆变电路的可靠性;利用NCE4606芯片场效应管构建的IGBT驱动电路,保障了驱动电路的可靠性;采用开关电源控制芯片IW1819为核心组成的电路,有效管理了开关电源电路的工作,保障了+12V、-12V和+5V电源的稳定输出,为焊机控制电路的可靠、稳定工作提供了有力保证;采用微处理器为核心组成的显示电路,通过接收输入电压的级别检测结果控制信号,配合微处理器接收的电流数据,再利用软件处理的方式,满足了预置电流和实际输出电流的显示精度要求,符号电焊机标准的相关规定。双微处理器控制电路的采用,简化了控制系统,提高了控制电路的集成度,再加上其它一些可靠电路的设计和使用,以及双面贴片制造工艺技术的应用,很大程度上缩小了焊机的体积、重量,并提高了整机工作的可靠性。本发明焊机由于具有良好的控制性能、安全性和可靠性,因而焊机有更好的市场适应性。其良好的电路及其结构设计也是本发明的优势所在,也是满足高效和低成本生产、高可靠性、制造技术先进性的重要保障。本发明焊机的电路原理、电路板和整机结构设计有自己的独特之处。本发明专利申请保护的内容就在于保护这种焊机的电路和结构设计。

附图说明

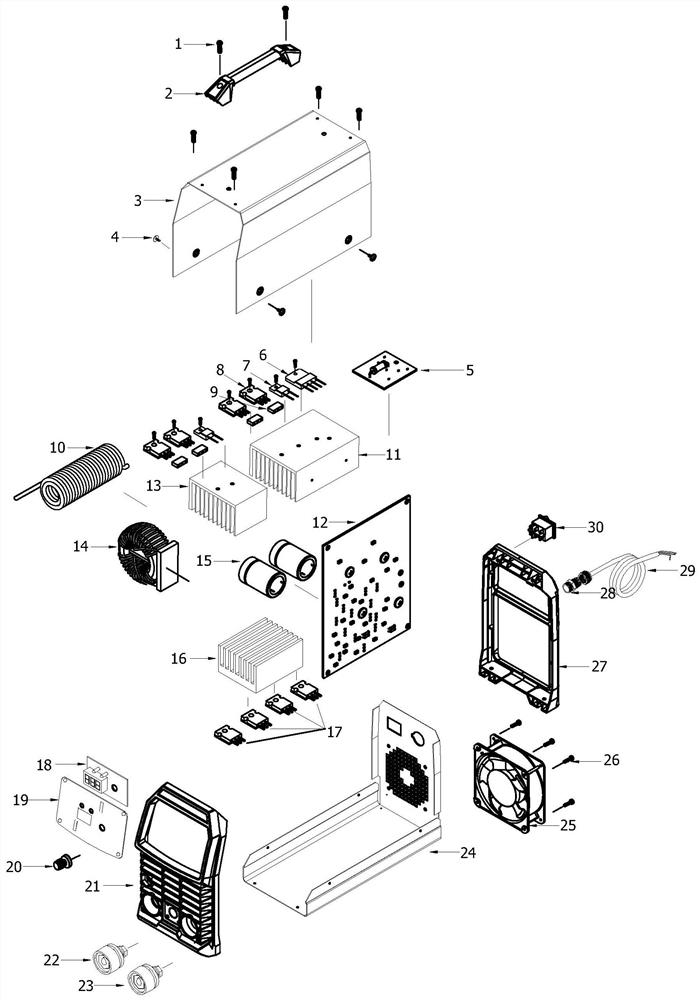

附图1是利用本发明制成的一种示例焊机的结构设计示意图;

附图2是本发明焊机的电路原理框图;

附图3是本发明焊机主电路板(Main Circuit-PCB)的电路原理图;

附图4是本发明焊机电源板(POWER-PCB)的电路原理图;

附图5是本发明焊机操作控制板(Operation Control-PCB)的电路原理图;

附图6是本发明焊机显示控制板(Display-PCB)的电路原理图;

附图1中各部件的名称:1、手柄紧固螺丝;2、柄或提手;3、外壳;4、外壳紧固螺丝;5、电源板;6、整流桥;7、单端正激逆变电路中的快恢复二极管;8、IGBT;9、管脚护套;10、输出滤波电抗器;11、铝散热片I;12、主电路板;13、铝散热片II;14、逆变主变压器;15、大电解电容;16、输出快恢二极管的铝散热片;17、快恢复二极管;18、主控制板以及显示和操作控制板组件;19、前面板金属小板;20、旋钮;21、前塑料面板;22、正极性输出快速接头组件;23、负极性输出快速接头组件;24、底板;25、冷却风扇;26、风扇紧固螺丝;27、后塑料面板;28、拉不脱或固线器;29、电源输入线;30、电源开关。

具体实施方式

附图1所示,是利用本发明制成的一种多电源电压双微处理器控制逆变手弧焊机的结构示意图。

其焊机的主要组成部分包括:

1)外壳部分,包括外壳3(数字代表附图1中零部件的序号,下同,不再重复说明)、提手2、折弯成“L”型的金属底板(含底部和后面板)24、外壳和提手的紧固螺丝。

2)底板24的后面板上安装的零部件主要有电源关30、供电电源输入线29及其固定的拉不脱(也称为固线器)28、后塑料面板27、冷却风扇25。电源输入线29一端连接到供电电网,另一端连接到电源开关30,而电源开关30的后级则采用两根导线连接到焊机内部的主电路板(Main Circuit-PCB)12;电源开关30控制焊机电源的通或断,底板24的后面板上开了很多的通风孔,便于冷风在机内冷却风扇25的作用下进入焊机,并对焊机的一些发热器件或零部件有良好的冷却效果。

3)前塑料面板21上安装的零部件主要有两组输出快速接头座组件、前面板金属小板19、操作控制板(Main Control-PCB)以及显示控制板(Display+Operation-PCB)的组件18;两组输出快速接头座组件分为(红色)正极性输出的快速接头组件22和(黑色)负极性输出的快速接头组件23;前塑料面板21的底部通过紧固螺丝安装在底板24上;前面板金属小板19通过紧固螺丝安装在前塑料面板21上;在操作控制板(Main Control-PCB)以及显示控制板(Display+Operation-PCB)的组件18上,设有电源指示灯、过热保护指示灯、输出电流调节电位器、数码管显示电流表,还有很多的电子元器件部分。

4)焊机的内部,安装的零部件主要是主电路板(Main Circuit-PCB)12、输出滤波电抗器10、负极性快速接头组件的内部连接焊接电缆;该电缆连接在负极性快速接头组件与主电路板(Main Circuit-PCB)12的负极性输出端之间;输出滤波电抗器10连接在快恢复二极管的散热器与焊机输出正极性快速接头组件22之间;在主电路板(Main Circuit-PCB)12上,有电源板(POWER-PCB) 5、整流桥6、单端正激逆变电路中的快恢复二极管7、IGBT管8、管脚护套9、铝散热片I 11、铝散热片II 13、逆变主变压器14、大电解电容15、输出快恢二极管的铝散热片16、快恢复二极管17,除此之外,主电路板(Main Circuit-PCB)12和电源板(POWER-PCB) 5上还有很多的电子元器件或零部件;整流桥6的四个脚、单端正激逆变电路中快恢复二极管7的二个脚分别套上热缩套管,并将它们的散热面涂导热硅脂后,再通过螺丝把它们紧贴其铝散热片I 11对应的散热表面进行安装,并焊接在主电路板(MainCircuit-PCB)12上;根据焊机输出电流的大小,把一个或二个IGBT管8的散热面涂导热硅脂,并分别套上管脚护套9,之后,再通过螺丝把IGBT管紧贴其铝散热片I 11对应的散热表面进行安装,并焊接在主电路板(Main Circuit-PCB)12上;类似和对应地,把另外的一个或二个IGBT管8的散热面涂导热硅脂,并分别套上管脚护套9,之后,再通过螺丝把IGBT管紧贴其铝散热片II 13对应的散热表面进行安装,并焊接在主电路板(Main Circuit-PCB)12上;单端正激逆变电路中快恢复二极管(7中的另一个)的二个脚分别套上热缩套管,并将它的散热面涂导热硅脂后,再通过螺丝把它们紧贴其铝散热片II 13对应的散热表面进行安装,并焊接在主电路板(Main Circuit-PCB)12上;4个输出整流快恢复二极管17的散热面涂导热硅脂,并分别套上管脚护套9,之后,再通过螺丝把4个快恢复二极管紧贴其铝散热片16对应的散热表面进行安装,并焊接在主电路板(Main Circuit-PCB)12上;过热保护器的散热面涂导热硅脂后,再通过螺丝把它紧贴IGBT管的铝散热片对应的散热表面进行安装;在铝散热片I 11与输出快恢复二极管的铝散热片16的中间部位,大电解电容15焊装在主电路板(Main Circuit-PCB)12上;在铝散热片II 13的下方、输出快恢复二极管的铝散热片16的右侧部位,逆变主变压器14焊装在主电路板(Main Circuit-PCB)12上;三个铝散热器通过螺丝固定在主电路板12上,安装后,铝散热片I 11与铝散热片II 13的器件安装散热面基本上在一个平面内,它们的齿形部分面向下方的大电解电容15,而4个输出整流快恢复二极管的铝散热片16的齿形部分面向上方的大电解电容15,这样就形成冷却风道;由于冷却风扇从焊机的后面板开孔吸入空气,这些冷却空气通过该风道可对各个铝散热器、逆变主变压器14、大电解电容15等进行有效冷却,降低它们的温度,这样有利于安装在铝散热器上的IGBT和快恢复二极管,以及风道上的各个器件或零部件进行有效的冷却,可保障这些器件的温升在可控范围内,这就可以保障焊机的可靠性;电源板(POWER-PCB) 5通过插接件连接、并焊接在主电路板(Main Circuit-PCB)12的上方,从侧面看,电源板与主电路板的连接方式呈“┎”形,这就缩小了电路板部件和焊机的体积,降低了焊机的重量;在电源板(POWER-PCB) 5与铝散热片I 11之间用一支柱支撑着电源板(POWER-PCB) 5;该支柱的端部螺丝旋入铝散热片I 11上对应的螺纹孔中,采用螺丝压住电源板(POWER-PCB) 5,并与该电路板下方、支柱的另一端螺纹孔连接,使电源板(POWER-PCB) 5稳固;在主电路板(Main Circuit-PCB)12的下方,焊接有两个支撑件,可利用螺丝把主电路板(Main Circuit-PCB)12固定在底板24上,另外,还利用一个塑料支撑柱,其一端连接在输出快恢二极管的铝散热片16上,其另一端固定在底板24上,从而使主电路板(Main Circuit-PCB)12在底板24上更加稳固。

附图2是本发明焊机的电路原理框图;附图3是本发明焊机主电路板(MainCircuit-PCB)的电路原理图;附图4是本发明焊机电源板(POWER-PCB)的电路原理图;附图5是本发明焊机操作控制板(Operation Control-PCB)的电路原理图;附图6是本发明焊机显示控制板(Display-PCB)的电路原理图。

见附图2,本发明焊机的控制电路板,设计为主电路板(Main Circuit-PCB)12、电源板(POWER-PCB) 5、显示和操作控制板的组件18三大部分。其中,显示和操作控制板的组件18又被分成显示控制板(Display-PCB)、操作控制板(Operation Control-PCB)两个部分,它们组装在一起;L、N为焊机的电源输入端,连接到供电电网;SW1是焊机后面板上的电源开关;输入电源通过电源开关SW1后,连接至主电路板的AC-IN1和AC-IN2端;焊机的正、负极性快速接头组件则分别连接到OUT(+)、OUT(-)输出端;焊机后面板上的冷却风扇FAN通过插头及其控制线连接到主电路板(Main Circuit-PCB)12上的FAN插座;RT插座是主电路板上连接的过热保护器WKQ的插座,而之前说过,过热保护器是紧贴IGBT的散热器表面安装的;电源板(POWER-PCB) 5上的插座J2和J3,分别通过插头及其控制线连接到主电路板(Main Circuit-PCB)12上的插座J1和J2,同时,两块电路板的+VCC连接在一起;主电路板(Main Circuit-PCB)12上的插座KZ,通过插头及其控制线连接到显示和操作控制板组件18部分的操作控制板(Operation Control-PCB)的J1插座;操作控制板(Operation Control-PCB)的J3、插座J2分别通过插头及其控制线连接到显示控制板(Display-PCB)的J1、插座J2。

本发明焊机的所有电路板都是双面布局电子元器件的;主电路板(Main Circuit-PCB)12的背面或焊接面,设有大量的贴片式电子元器件,其正面则是安装IGBT、快恢复二极管、整流桥、三块铝散热器、大电解电容、逆变主变压器、热敏电阻、两个继电器、IGBT驱动变压器、直流母线电流检测的互感器、输出整流快恢复二极管的阻容保护器件、主电路中抗干扰电容这些少量的、体积和尺寸较大的元器件和零部件;其它的电路板,如电源板(POWER-PCB) 、操作控制板(Operation Control-PCB)和显示控制板(Display-PCB),也是双面布置元器件的,也采用了大量的SMD表面贴装电子元器件。这样的设计,其目的也是减小电路板的尺寸,达到减小焊机尺寸和重量的目的。

本发明焊机的各零部件和电路板之间,按照本发明焊机的结构图、电路原理图关系连接、组合在一起,可满足双电压逆变手工焊机的控制要求。

本发明焊机,其主电路板(Main Circuit-PCB)的控制电路,分为输入电压检测电路、逆变主电路、IGBT驱动电路;而对于逆变主电路部分,又细分为上电缓冲电路、输入整流、倍压转换电路、单端正激逆变电路、直流母线电流检测、逆变变压器降压、输出整流、滤波电路几个部分。

本发明焊机,其电源板(POWER-PCB)的控制电路,它分为开关电源电路、微处理器控制电路、程序烧写接口电路、上电缓冲电路的控制电路、输入电源电压的自动识别结果检测和倍压转换电路的控制电路,关闭PWM输出的控制信号输出、输入电压级别检测结果的控制信号输出电路,以及控制系统的报错指示及其检测接口电路。开关电源电路用于产生+12V、-12V和+5V直流电源电压,供相关的控制电路工作使用;程序烧写接口电路用于微处理器电路的控制程序写入微处理器;上电缓冲电路的控制电路,是在微处理器控制电路的作用下,根据控制的要求,使逆变主电路中的上电缓冲电路的继电器动作,实现缓冲或限流控制;输入电源电压的自动识别结果检测和倍压转换电路的控制电路,是根据输入电压检测电路的自动监测结果,在微处理器控制电路的作用下,根据控制的要求,决定是否使逆变主电路部分的、控制倍压电路的继电器动作,进而确定本发明焊机在110V~120V低电压或220V~240V高电源电压下的不同工作状态,即如果是属于110V~120V低电压的情况,则进行倍压转换控制,大电解电容除了参与滤波,还是倍压电路的一部分;如果是属于220V~240V高电源电压的情况,则不进行倍压转换,主电路中只是整流桥整流后用大电解电容直接进行滤波;输入电压级别检测结果的控制信号输出电路,是微处理器控制电路根据监测到的输入电压级别的判断结果,通过微处理器输出相应的信号,并通过插头及其控制线、相关电路传递给显示板(Display-PCB)电路;关闭PWM输出的控制信号输出,是控制电路根据监测到的过热现象,通过微处理器输出相应的信号,最终关闭PWM信号和焊机的输出;三个LED报错指示灯和检测接口电路用于控制系统的报错状态指示,通过观察是哪个指示灯点亮,即可知道控制系统是哪个方面在工作中出现错误;通过检测接口,可用于焊机控制程序的调试和读取控制过程中的故障代码,这些都有利于焊机控制程序的编写和查找焊机工作中出现的问题。

本发明焊机,其操作控制板(Operation-PCB)的控制电路,它分为电流给定电路、最大和最小电流校正电路、电流反馈电路、电流给定与电流负反馈的积分运算控制电路、PWM控制电路、短路保护和推力电流控制电路、欠压保护控制电路、过流保护控制电路、过热保护控制电路、电源和过热保护指示电路。

本发明焊机,其显示板(Display-PCB)的控制电路,它分为微处理器控制的数码管显示电路、微处理器的电源电路和程序烧写接口电路。

本发明焊机整个控制电路主要是完成上电缓冲控制、输入电源电压自动识别和倍压转换电路控制、整流、滤波、IGBT单端正激逆变、主变压器降压和电流变换、输出整流和滤波;控制电路板直流工作电源电压的产生、PWM脉冲宽度调节、IGBT管驱动控制、逆变电路输出电流参数(焊接电流、推力电流)的负反馈控制,过热、过流和欠压保护控制等工作。在控制电路的作用下,实现自动识别110V~120V或220V~240V电源电压,并自动转换内部的倍压控制电路,最终满足手弧焊输出特性控制的各项要求,保障焊机工作的可靠性和不同输入电源电压下焊接电流的调节及其数值显示等要求。本焊机的控制电路,经大量的实测和实际应用效果证明,电路的工作可靠性较高,控制性能达到了预期的结果。

下面对本发明相关的控制电路进行组成和工作原理的说明:

见附图2,L与N输入端连接到110V~120V或220V~240V,50/60Hz供电电源;PE连接到供电电源系统的地,其另一端连接到焊机外壳后面板的接地端子,实现对焊机的接地保护,保障焊机使用时对操作人员的安全。电源空气开关接通电网电源后,焊机通电。

见附图3,是本发明焊机主电路板(Main Circuit-PCB)的控制电路,它可分为输入电压检测电路、逆变主电路、IGBT驱动电路;而对于逆变主电路部分,又细分为上电缓冲电路、输入整流、倍压转换电路、单端正激逆变电路、直流母线电流检测、逆变变压器降压、输出整流、滤波电路几个部分。

见附图3,从SW1电源开关来的交流电,连接在AC-IN1、AC-IN2的两端;见附图3和附图4,输入电压检测电路由附图3中的二极管D10~D13、热敏电阻NTC和插座J2,附图4中的插座J3、电阻R1和R2、电解电容1EC1、光耦U1和U2组成;AC-IN1连接D13的阳极、D12的阴极,以及热敏电阻RT1和继电器JDQA的触点JDQB的一端,D13的阴极连接插座J2的7脚、D11的阴极,D12和D10的阳极连接插座J2的1脚或GND1地端;AC-IN2连接热敏电阻NTC、整流桥BG1的输入电源一端、继电器JDQ1A的触点JDQ1B的一端,热敏电阻NTC的另一端连接D11的阳极、D10的阴极;触点JDQ1B的另一端连接电阻R6、R8、大电解电容EC1的正极和EC2的负极、插座J2的3脚,R6的另一端和EC2的正极连接整流桥BG1的正极性输出端或+VCC端,R8的另一端和EC1的负极连接整流桥BG1的负极性输出端、插座J2的5脚;主电路板(Main Circuit-PCB)的插座J2,通过插头及其控制线连接到电源板(POWER-PCB)的插座J3;插座J2、J3的7脚连接1EC1的正极,1EC1的负极连接插座J2、J3的1脚和9脚或GND1地端;插座J2、J3的5脚连接R1,R1的另一端连接光耦U1中发光二极管U1A的阴极,U1A的阳极连接光耦U2中发光二极管U2A的阴极,以及插座J2、J3的3脚,U2A的阳极连接R2,R2的另一端连接至+VCC;由上述电路连接关系可见,D10~D13、热敏电阻NTC组成输入电源的全波整流电路,该电路的滤波电容是1EC1,U2和光耦U1分别检测着附图3中电解电容EC2和EC1两端的电压。

见附图4的下方左边的电路部分,是输入电源电压的自动识别结果检测和倍压转换电路的控制电路,在该电路中,光耦U1中输出级三极管U1B,其集电极接+5V,其发射极连接并联的R26、R27和C7以及R25,R25的另一端连接微处理器U2的3脚;类似地,光耦U2中输出级三极管U2B,其集电极接+5V,其发射极连接并联的R23、R24和C6以及R22,R22的另一端连接微处理器U2的20脚;微处理器U2,通过检测其3脚、20脚的电平高低状态,即可知道U2和光耦U1的动作状态,从而也就知道焊机输入端连接的供电电源电压是属于110V~120V级别的,还是属于220V~240V级别的。根据输入电压检测电路的自动监测结果,在微处理器U2控制电路的作用下,根据控制的要求,决定着逆变主电路部分的、控制倍压电路的继电器JDQ1动作状态,进而确定本发明焊机在110V~120V低电压或220V~240V高电源电压下的不同工作状态。即如果是属于110V~120V低电压的情况,则进行倍压转换控制,继电器JDQ1动作,其触点JDQ1B闭合,大电解电容除了参与滤波外,还是倍压转换电路的一部分;如果是属于220V~240V高电源电压的情况,则不进行倍压转换,继电器JDQ1不动作,其触点JDQ1B不闭合,主电路中只是交流电经整流桥整流后再经大电解电容进行滤波。与此同时,利用输入电压级别检测结果的控制信号输出电路,微处理器U2控制电路根据监测到的输入电压级别的判断结果,通过微处理器的1脚和R15输出相应的控制信号,并通过附图4中的插座J2(J2的2脚)、附图3中的J1插座(J1的2脚)和KZ插座(KZ的1脚)、附图5中的J1插座(J1的1脚)和插座J2(J1的1脚通过D3二极管后连接到J2的2脚),以及上述插座的插头及其控制线、相关电路传递给附图6中显示板(Display-PCB)电路的插座J2,即J2的2脚。这样,附图6中显示控制电路的微处理器接收到上述控制信号后,即可根据相应的输入电源电压级别去改变数码管SMG显示的数据。关于这个部分,后面还有进一步的说明。

参见附图3,输入交流电还经过由RT1热敏电阻、继电器JDQA的触头JDQB组成的上电缓冲电路,之后,再经整流器BG1整流后变为脉动直流电,并对大电解电容EC1、EC2进行充电,电压逐渐升高,最后变为较为稳定的高压直流母线电压。对于上电缓冲电路,由继电器JDQA的触头JDQB、RT1热敏电阻组成,而控制继电器JDQA线包的电路则是上电缓冲电路的控制电路;JDQA继电器的触头JDQB与RT1热敏电阻并联,并且,它们串联在焊机供电电源与整流桥BG1的输入端之间;JDQA继电器的动作时间是滞后于电源开关SW1合上时刻的,即JDQA继电器是延时动作的。当电解电容EC1、EC2上的充电电压稳定后,JDQA继电器才动作,其触头JDQB闭合RT1热敏电阻,使本发明焊机正常逆变工作时,大电流是从JDQA继电器的JDQB触头流过的。这样的电路,称为上电缓冲电路。主要是防止电源开关接通瞬间,由于电解电容EC1、EC2上没有电压,相当于短路,会形成较大的浪涌电流,烧坏电源开关SW1。而上电缓冲电路的作用,就是通过合闸瞬间串入RT1热敏电阻来限制浪涌电流的。并且,RT1热敏电阻的阻值,是随其温度上升而增大的。因此,上电缓冲电路可起到较好的保护作用。

参见附图3和附图4,继电器JDQA的控制电路由附图4中的PNP型三极管Q4、NPN型三极管Q3、微处理器U2,电阻R20、R20-1和R21、+12V和-12V电源组成;上电缓冲电路是通过如下的控制方式实现的:附图3中,-12V电压连接继电器JDQA线包的一端和D14二极管的阳极,D14的阴极连接该继电器线包的另一端,并且与J1插座的7脚相连接;通过插头及其控制线,附图3中J1插座的7脚连接附图4中插座J2的7脚,即PNP型三极管Q4的集电极,Q4的发射极接+12V,Q4的基极连接R21、R20,R21的另一端接+12V,R20的另一端连接NPN型三极管Q3的集电极,Q3的发射极接地,Q3的基极连接R20-1,R20-1的另一端连接至微处理器U2的10脚。当U2的10脚输出高电平时,Q3导通,Q4导通,+12V电压通过插头连接至JDQA线包,这样,线包两端的电压就是24V,因此,继电器JDQA动作。24V电压的形成在时间上会滞后于焊机供电电源开关SW1合上的时刻,这样JDQA继电器会延迟动作。由此可见,上电缓冲电路的控制电路,就是在附图4中微处理器U2控制电路的作用下,根据控制的要求,使逆变主电路中的上电缓冲电路的继电器JDQA延时动作,从而通过RT1实现缓冲或限流控制的目的。

附图4中,J1插座及其连接线组成的电路为U2的程序烧写接口电路,用于微处理器U2电路的控制程序写入微处理器。

附图4中,关闭PWM输出的控制信号输出,是通过微处理器U2的5脚和R16及其后级电路来实现的。例如,控制电路如果监测到的过热现象,会通过微处理器U2的5脚输出相应的信号,最终关闭PWM信号和焊机的输出。这个部分,在后续的相关内容部分会有进一步的说明,这里不再展开。

附图4中,LED1~LED3三个LED报错指示灯和J4检测接口电路用于控制系统的报错状态指示。通过观察是哪个指示灯点亮,即可知道控制系统是哪个方面在工作中出现了错误;通过检测接口,可用于焊机控制程序的调试和读取控制过程中的故障代码,这些都有利于焊机控制程序的编写和查找焊机工作中出现问题的原因。究竟怎么报错和检测,本部分的内容,在本说明书中不再展开说明。

附图3中,大电解电容(如1800μF~2200μF/250V)有两个,分别是EC1、EC2;大电解电容的作用主要是:1)在输入电源电压为220V~240V电压情况下,用于输入整流后的滤波;2)在输入电源电压为110V~120V低电压情况下,既作为实现倍压转换电路的电容,同时又起到滤波电容的作用;由于交流电经整流桥BG1或整流器整流后变为脉动直流电,因此,需要用大电解电容进行滤波,最后变为较为稳定的直流母线电压VCC,再输出到后级电路。大电解电容的放电电阻为R6和R8。

见附图3和附图4,JDQ1A继电器的触点JDQ1B什么时候闭合,取决于JDQ1A继电器的控制电路。该控制电路由输入电压检测和自动识别的微处理器控制系统组成。当JDQ1A继电器不动作时,焊机的供电电源是属于高电压的,如220V~240V;当JDQ1A继电器动作时,焊机的供电电源是属于低电压的,如连接供电电压110V~120V,此时,触点JDQ1B变为倍压电路的一部分,去实现倍压转换。并且,EC1和EC2大电解电容不仅起着滤波的作用,还是倍压转换电路的一个重要组成部分。而控制继电器JDQ1A线包的电路则是倍压转换电路的控制电路;继电器JDQ1A的控制电路由附图4中的PNP型三极管Q1、NPN型三极管Q2、微处理器U2,电阻R17、R18和R19、+12V和-12V电源组成;倍压转换的控制电路是通过如下方式实现的:附图3中,-12V电压连接继电器JDQ1A线包的一端和D15二极管的阳极,D15的阴极连接该继电器线包的另一端,并且与J1插座的6脚相连接;通过插头及其控制线,附图3中J1插座的6脚连接附图4中插座J2的6脚,即Q1的集电极,Q1的发射极接+12V,Q1的基极连接R17、R18,R17的另一端接+12V,R18的另一端连接Q2的集电极,Q2的发射极接地,Q2的基极连接R19,R19的另一端连接至U2的6脚。当焊机的供电电源属于110V~120V级别时,U2通过输入电压检测电路,检测U2的3脚、20脚的电平高低状态,即可知道U2和光耦U1的动作状态,从而也就可知焊机输入端的供电电源电压是属于110V~120V级别的。之后,U2的6脚输出高电平时,Q2导通,Q1导通,+12V电压通过插头连接至JDQ1A线包,这样,线包两端的电压就是24V,因此,继电器JDQ1A动作,从而实现倍压转换控制。

见附图3,逆变主电路由继电器的触点JDQB和RT1热敏电阻组成的上电缓冲电路、输入整流电路的整流桥或整流器BG1、继电器的触点JDQ1B组成的倍压转换电路、EC1和EC2大电解电容,滤波和抗干扰电容C5,IGBT1~IGBT4、快恢复二极管D1和D2组成的单端正激逆变电路,ZB逆变主变压器、T3直流母线电流检测互感器、输出整流的D3~D5和D18快速恢复二极管、阻容吸收电路和L1组成的输出滤波电路组成;阻容吸收电路由并联在快速恢复二极管两端的R3和C8、R4和C6串联器件组成,吸收尖峰信号,防止烧坏快速恢复二极管;L1对输出电流进行滤波,使焊接电流稳定;IGBT在PWM信号和IGBT驱动电路的作用下,单端正激逆变电路中的IGBT1和IGBT2管组与IGBT3和IGBT4管组交替导通、关断,在ZB逆变主变压器的初级形成几十千赫兹的中频交流,实现从直流到交流的逆变控制;再利用ZB逆变主变压器降压和电流变换,D3~D5和D18快恢复二极管组成的输出整流电路进行整流,最后由OUT(+)正极性和OUT(-)负极性输出端输出焊机的电流和电压。通过T3直流母线电流检测互感器,可获得IF逆变主变压器的初级电流检测信号;+VCC直流母线电压是经过整流、滤波或倍压滤波后的直流母线电压,+VCC供给单端正激逆变电路。不同的输入电源电压下,直流母线电压+VCC是不同的。采用IGBT管的数量,取决于焊机的输出电流大小。如附图3,是160A输出电流等级的焊机电路图,采用了IGBT1和IGBT2管组与IGBT3和IGBT4管组,用了四个IGBT管,每个管组中的两个管并联作为电子开关使用,其目的是扩大IGBT管的电流,可使本发明焊机输出较大的焊接电流。如果焊机的输出电流较小,如120A等,则每个管组中可以只使用一个IGBT管。

IGBT的驱动电路分为低压侧电路和高压侧电路,附图3中,低压侧电路和高压侧电路通过驱动变压器T6进行电气隔离,T6A是其初级绕组,T6B和T6C是其次级绕组,次级侧属于高压驱动电路,初级侧属于低压侧驱动电路。

附图3中,驱动电路的低压侧电路由Q6(NCE4606)芯片、电阻R28、R29、R61,电容C1、C3组成,通过插头及其控制线,KZ插座与附图5中的操作控制电路(Operation Control-PCB)的J1插座连接,通过附图5中的IC1(UC3845)PWM芯片的6脚或J1插座的4脚输出的方波脉冲宽度信号控制着IGBT的低压侧电路。其中,+12V电压与电路的以每组两个IGBT的单端正激逆变电路为例,对驱动电路的高压侧电路进行说明,该电路由驱动变压器T6的次级T6B和T6C、D6~D9二极管、PNP型三极管Q3和Q4,稳压管ZD4、ZD5、ZD7和ZD8,电阻R13、R15、R40、R41、R59~R66组成。由于是单端正激逆变电路,因此,高压侧驱动电路分为二路驱动电路,每路电路的结构形式上是一样的,分别去驱动控制IGBT1和IGBT2管组与IGBT3和IGBT4管组,每个管组中的IGBT是并联的,多管并联主要是扩大电子开关管的电流,进而可使焊机的输出电流较大;高压侧驱动电路的结构如下:驱动变压器T6B次级的异名端(不带有“ο”的一端)分别连接D8和D9的阳极、R61,R61的另一端连接R62,D8的阴极连接R62的另一端、Q4的基极,Q4的集电极连接IGBT2的S端或快恢复二极管D1的阳极,D9的阴极连接R66、R65,R66的另一端连接IGBT2的G极、ZD4的阴极、R13,ZD4的阳极和R13的另一端连接IGBT2的S端或快恢复二极管D1的阴极;R65的另一端连接IGBT1的G极、ZD7的阴极、R41;ZD7的阳极和R41的另一端连接IGBT1和IGBT2的S端或快恢复二极管D1的阴极,T6B次级的同名端(带有“ο”的一端)也连接在IGBT1和IGBT2的S端;驱动变压器T6C次级的异名端分别连接D6和D7的阳极、R60,R60的另一端连接R59,D6的阴极连接R59的另一端、Q3的基极,Q3的集电极连接IGBT3的S端或快恢复二极管D1的阴极,D7的阴极连接R63、R64,R64的另一端连接IGBT3的G极、ZD5的阴极、R15,ZD5的阳极和R15的另一端连接IGBT3的S端或快恢复二极管D1的阴极;R63的另一端连接IGBT4的G极、ZD8的阴极、R40;ZD8的阳极和R40的另一端连接IGBT3和IGBT4的S端或快恢复二极管D1的阴极,T6C次级的同名端也连接在IGBT3和IGBT4的S端;IGBT1和IGBT2的D端连接快恢复二极管D2的阳极;IGBT3和IGBT4的D端连接+VCC;IGBT3和IGBT4的S端快恢复二极管D1的阴极。

驱动电路的PWM脉冲宽度调制控制信号则来自本发明附图5中的操作控制电路(Operation Control-PCB)的IC1(UC3845)PWM芯片的6脚输出,PWM方波脉冲宽度信号控制着IGBT的低压侧电路,通过驱动变压器及其后级的高压侧驱动电路,最终控制两组IGBT开关管。由于IC1芯片输出的信号驱动功率小,故需要经过驱动功率电路进行放大,再通过驱动变压器及其外围的驱动电路去控制两组IGBT的工作状态。IC1芯片输出的方波脉冲信号的频率是通过IC1芯片的外围器件(其4脚T端的Rt电阻R2、Ct电容C4)参数设置而确定的。至于如何确定,需要查看UC3845的相关使用资料或说明,这里不再重复。这里需要说明的是:PWM脉冲宽度调制信号是决定焊机逆变主电路输出电压和电流大小的信号,而PWM脉冲宽度调制信号则受焊机的电流调节给定信号和电流负反馈信号决定。

附图4中,有一部分电路是本发明焊机的开关电源电路。开关电源电路用于产生+12V、-12V和+5V直流电源电压,供相关的控制电路工作使用。开关电源电路由开关电源变压器B1、开关电源控制或管理芯片U3(18瓦,12V/1.5A),D1~D4二极管,U4(7805)集成稳压器,以及它们周围的电阻R3~R14、电解电容EC2~EC6、电容C1~C4和CC1组成。开关电源变压器B1把开关电源电路分为高压侧电路和低压侧电路。B1有两个初级绕组,二个次级绕组。B1右边的次级绕组侧的电路组成低压侧电路。除了低压侧电路以外,B1初级侧左边的电路部分为高压侧电路。

对于低压侧电路,开关电源变压器B1两个次级绕组的中间连接点接地(低压侧电路的地。注意:附图4中,此地与高压侧电路的地GND1,其符号是不一样的),一个次级绕组的另一端连接D3二极管的阳极,D3的阴极对地之间并联电解电容EC2、EC3、C3和R13,D3的阴极对地之间输出+12V。此12V作为U4稳压器的输入电源,U4的输出端为+5V,该+5V对地之间连接EC5电解电容;B1的另一个次级绕组的另一端连接D4二极管的阴极,D4的阳极对地之间并联电解电容EC4、C4和R14,D4的阳极对地之间输出-12V。

对于高压侧电路,附图4中,J3的7脚连接至附图3中J2的7脚,使附图4中电解电容EC1的正极性端对地(GND1)之间为较高的直流电压,该电压端连接R3、R12、CC1和B1第一初级的1脚端;CC1与R12并联,之后连接R11,R11的另一端连接D2的阴极,D2的阳极连接U3的5脚和6脚、B1第一初级的2脚端;R3的另一端连接R4,R4的另一端连接U3的2脚(VCC)端、R8、EC6的正极,EC6的负极接地(GND1),R8的另一端连接D1的阴极,D1的阳极连接B1第二初级的5脚端、R7,R7的另一端连接R5、C2、R6,R5、C2的另一端接地(GND1),R6的另一端连接U3的1脚(VSENSE);U3的2脚(VCC)端对地(GND1)之间连接C1;B1第二初级的4脚端接地(GND1);U3的3脚、8脚接地(GND1);U3的7脚、9脚连接,并且对地(GND1)之间连接R9和R10。

本发明焊机可在90V~260V电网电源电压条件下焊接使用,焊机具有很宽的电压波动适应性,或者说较强的抗电网电压波动能力。可使用的输入电源电压波动范围均超过了电焊机标准规定的额定电源电压的±10℅。这一特点与焊机采用的开关电源电路可稳定工作在较宽的输入电压范围有着密切的关系。

关于开关电源这部分的工作原理,以上部分只是进行了简单的说明。如果需要了解本电路部分详细的工作情况,涉及到开关电源及其控制芯片U3 (IW1819)的很多知识。读者可查询相关的资料作进一步的了解。这里不再详细说明。

显示控制板(Display-PCB)的电路,它分为微处理器控制的数码管显示电路、微处理器的电源电路和程序烧写接口电路,也就是输出电流的显示控制微处理器控制电路。见附图6,该部分的电路由U2(如STM8系列)微处理器、数码管显示器SMG、集成稳压器U1,插座J1、J2和SWIM,以及电阻R1~R8和R10、电容C1~C6组成;附图6中,U2的1脚连接SMG的8脚;U2的2脚连接SMG的9脚;U2的3脚连接R8,R8的另一端连接SMG的7脚;U2的5脚连接SMG的12脚;U2的7脚接地;U2的8脚对地之间连接电容C6;U2的9脚连接+5V;U2的10脚连接J2的2脚、R2,R2的另一端接地;U2的13脚连接R3,R3的另一端连接SMG的2脚;U2的14脚连接R4,R4的另一端连接SMG的5脚;U2的15脚连接R5,R5的另一端连接SMG的1脚;U2的16脚连接R1,R1的另一端连接SMG的4脚;U2的17脚连接R6,R6的另一端连接SMG的10脚;U2的20脚连接R7,R7的另一端连接SMG的11脚;U2的19脚连接R9,R9的另一端连接J1的1脚,该1脚对地之间连接C4电容,该1脚为电流给定信号输入端;U2的18脚连接SWIM插座的2脚;SWIM的1脚连接+5V、R10,R10的另一端连接C5电容、SWIM的4脚,C5的另一端和SWIM的3脚接地;SWIM插座是微处理器U2的控制程序烧写接口,通过此接口,可把控制软件写入微处理器U2中;J2的1脚接至+12V,为U1(7805)集成稳压器的输入端,U1的输出电压为+5V,供给U2、SMG等作为工作电源电压,在U1的输入、输出端对地之间分别连接有C1~C3滤波电容,防止干扰信号影响控制电路的可靠工作。

J1插座通过插头及其控制线连接到附图5中的插座J3,也就是获得附图5中VR2可变电位器中点的电流给定信号Ig;插座J2通过插头及其控制线连接到附图5中的插座J2;插座J2的1脚是+12V电压,其2脚连接微处理器U2的10脚;而在附图5中,J2的2脚连接二极管D3的阴极,D3的阳极连接R32和J1插座的1脚,附图5中J1插座通过插头及其控制线连接到附图3中的KZ插座,因此,附图5中J1的1脚实际上是连接到附图3中KZ插座的1脚、J1插座的2脚。而附图3中J1插座是连接到附图4中插座J2的,因此,实际上也就是连接到附图4中的R15电阻;R15连接着附图4中的微处理器U2的1脚;附图4中的微处理器U2控制系统会实时检测着焊机的输入电源电压高、低级别信号,监测的结果会通过其1脚和R15输出控制信号,该信号通过上述的电路连接关系,会传递给附图6中微处理器U2的10脚,因此,这个10脚的信号就是监测焊机的输入电源电压是220V级别的高电压,还是110V级别的低电压的控制信号,附图6中微处理器U2根据监测的结果决定数码管SMG显示电流的数据及其范围;众所周知,在不同的输入电源电压级别下,焊机工作时输出的电流是有较大差异的。例如,220V下工作时,焊机的输出电流若在20~160A,但是,焊机在110V下工作时,其输出电流可能只是15~100A。因此,监测焊机的输入电压级别,改变焊机的电流显示数据及其范围是非常必要的。这也是本发明焊机,在附图6中的电路中,设置U2的10脚为焊机输入电压的高、低级别监测信号的作用所在。

显示控制电路的作用是检测焊机的输入电压高、低级别,获得给定电流信号的实时信号,根据给定信号的大小,在U2控制软件的作用下,为焊机的数码显示器SMG显示焊接电流提供数据,把相应的电流值通过数码管SMG进行显示;由于给定的电流值与实际输出的电流值是可以通过电位器、控制软件算法进行校正的,因此也是准确的。调节的电流给定值实际上也是改变焊机的输出电流值。由于采用了微处理器电路控制系统,因此,很容易实现焊机输出电流的预置功能,也就是说,在没有进行焊接时,调节和显示在SMG电流表中的电流值就是焊接时的电流,无需通过试焊来确定输出电流,这样就极大方便了用户的操作。

附图5的电路部分,是本发明焊机操作控制板(Operation Control-PCB)的控制电路原理图。该部分的控制电路,它分为电流给定信号电路、最大和最小电流校正电路、电流反馈控制电路、电流给定与电流负反馈的积分运算控制电路、(输出特性及其)PWM(输出)控制电路、短路保护和推力电流控制电路、欠压保护控制电路、过流保护控制电路、过热保护控制电路、电源和过热保护指示电路。下面,对相关的电路进行说明:

参见附图5,电流给定信号电路由RP1电位器及其+5V电源组成,其一端连接+5V,其另一端接地,其中间滑动点连接VR2微调电位器;RP1安装在电路板上,其调节手柄外露出焊机的前面板金属小板,通过调节其手柄,即可改变其中间滑动点对地之间的电压,即可达到改变电流给定信号大小的目的。

参见附图5,电流最大和最小校正电路由VR2和VR1微调电位器、R14、R15电阻、+12V电源组成;VR2的一端连接RP1的中间滑动点,其另一端接地,其中间滑动点连接R15、NPN型三极管Q3的集电极、插座J3的1脚,J3的2脚接地,R15的另一端连接R14、U2A运算放大器的同相输入端,R14的另一端连接VR1的中间滑动点,VR1的一端接地,其另一端接+12V,VR2用于校正电流给定信号的最大值,VR1用于校正电流给定信号的最小值,电流信号的给定值Ig通过插座J3输出到附图6中的J1插座,也就是给显示电路板提供数据。

参见附图5,电流反馈控制电路由稳压管Z2、二极管D6、D9和D12、电阻R5~R7、+12V电源组成;IF信号为交流信号,因此,二极管D6、D9具有整流的作用,并且Z2、D6支路用于限制信号的幅值;J1的3脚连接附图3中KZ插座的3脚,也就是直流母线或逆变主变压器初级电流的反馈信号IF,它连接Z2和D9的阳极,Z2的阴极连接D6的阴极,D6的阳极接地;D9的阴极连接R6、R7、R5、R8、D12的阳极,R6的另一端接地,R5的另一端接+12V,R7的另一端连接N沟道场效应管Q1(2N7002)的D端;R8的另一端连接R4、R1和IC1的3脚(电流取样控制端),R4的另一端接地,R4是IC1的电流取样输入电阻;R1的另一端连接NPN型三极管Q4的发射极,Q4的集电极接+5V,Q4的基极连接IC1的4脚,此支路用于斜波控制;D12的阴极连接R12、C6、R10,R12、C6的另一端接地,R10的另一端接U2A运算放大器的反相输入端;连接D12阳极的信号或R6两端的信号就是U2A组成的控制运算、调节电路环节的电流负反馈控制信号Ifi。

参见附图5,输出特性及其PWM输出控制电路由U2A运算放大器、C3电容,R10、R14、R15电阻,D10二极管组成;U2运算放大器的工作电源电压是+5V和地,U2是四运放芯片,分别是U2A、U2B、U2C和U2D,其4脚接+5V,其11脚接地;U2A的输出端连接D10的阴极,D10的阳极连接IC1(UC3845)PWM脉冲宽度调制芯片的1脚(输出补偿控制端)、NPN型三极管Q5的集电极;C3连接在U2A的反相输入端和输出端之间;反相输入端连接的输入电阻R10,其连接的信号为电流反馈信号;输入电阻R14、R15,连接在U2A的同相输入端,R14输入的信号是VR1中间滑动点对地之间的信号,是校正焊机最小输出电流的控制信号;R15输入的信号是VR2中间滑动点对地之间的信号,是校正焊机最大输出电流的控制信号,也是R15输入的电流给定信号,改变RP1的中间滑动点位置,即可调节VR2的给定信号大小,因此,调节RP1就是改变焊机的输出电流大小,通过VR2的设定也就可限制焊机的最大输出电流;R14、R15输入的给定信号是并联叠加在U2A同相输入端的,与输入电阻R10输入的电流反馈信号,对U2A的输出结果是起相反控制作用的,因此,电流反馈其实质就是负反馈;改变给定信号、负反馈信号的大小,最终就会改变IC1的6脚输出的PWM方波脉冲信号的脉冲宽度,这就可以调节逆变焊机主电路的输出。

参见附图5,短路保护和推力电流控制电路由U2B运算放大器、NPN型三极管Q3、电容C7~C10,电阻R16、R18~R20、R23~R26、R29、R30,二极管D13~D15组成;R19连接IC1的6脚、J1插座的4脚,R19的另一端连接C10、R20,C10的另一端接地,R20的另一端连接C7、R24,C7的另一端接地,R24的另一端连接U2B的反相输入端、D13的阳极,D13的阴极接+5V;R23的一端接+5V,R23的另一端连接U2B的同相输入端、R30,R30的另一端接地;U2B部分的电路构成电压比较器;U2B的输出连接R25、D14的阳极、R26,D14的阴极连接R16,R16的另一端连接R15、VR2的中间滑动点和插座J3的1脚;R26的另一端连接D15的阴极,D15的阳极连接R25、C9、C8、R29,R25的另一端连接U2B的输出端,C9、C8的另一端接地,R29的另一端连接R18、Q3的基极,R18的另一端和Q3的发射极接地,Q3的集电极连接R15、R16、VR2的中间滑动点和插座J3的1脚;当焊机焊接时,会出现短路现象,这种短路现象分为短时间(ms毫秒级)的短路和长时间(s秒级及以上)的短路;短时间的短路,如手工焊正常焊接时,熔滴短路过渡引起的短路,是比较频繁的,短路的时间极其短暂,适度增加的短路电流有利于促进熔滴的过渡,也就是说,这种短路现象需要有合适的推力电流来促进熔滴过渡,降低焊接时的飞溅金属量,以及改善焊接时电弧的稳定性。非正常的短路,例如,电焊条长时间粘在工件上,造成长时间的短路,属于不正常的短路现象,是需要努力控制或防止的。或者,焊机操作者不焊接时,没有注意而把电焊条放置在工件上,人离开后,如果发生长时间电焊条与工件短路,并且焊机的输出电流不加以限制或关闭输出电流,那么,有可能会存在引起火灾的安全隐患。因此,在本发明的控制电路中,设置短路保护和推力电流控制电路的目的,就是要实现正常短路是增加焊机的电流,实现推力电流的输出控制;而在出现非正常短路现象时,则要限制和关闭焊机的输出电流,防止出现用户使用不当引起的火灾现象。具体控制过程如下:

正常短路时,虽然电流仍然是比较大的,但是,此时的输出电压是很低的,此时IC1的6脚输出的脉冲宽度很窄,此信号通过R19电阻输入,经过R20、C10和C7组成的π型滤波电路,其电压输入至R24,该输入端电压为U2B的反相输入端,并且会与R23和R30分压电路获得的、施加在U2B的同相输入端的电压进行比较,使U2B的输出端获得高电平(近+5V),可使D14导通,通过R16可施加于J3的2脚,相对于增加了电流给定信号,因此,焊机的输出电流快速增大,形成推力电流控制;为什么极短的时间内,U2B的输出端高电平不走R29支路呢,原因是:正常的短路,出现的频率很高,由于有C8和C9电容的存在,这两个电容通过高频的能力强、阻抗很低,因此,相对于这两个电容把信号短路了,这就对其后级电路不产生影响。

非正常短路时,则完全不同,其短路时间很长,C8和C9电容通过高频信号的问题不存在,因此,U2B的输出端高电平通过R29后会使Q3三极管导通,把J3的2脚的电平拉至低电平,这就可以关闭IC1的PWM信号输出,进而关闭焊机的输出,实现了非正常短路的保护控制。

参见附图5,欠压保护电路由R3、R9、R28和R27电阻,U2D运放、NPN型三极管Q5组成;NPN型三极管Q5的集电极连接IC1(UC3845)PWM脉冲宽度调制芯片的1脚(输出补偿控制端);Q5的发射极接地,Q5的基极连接R3、R9,R3的另一端接地,R9的另一端连接U2D运放的输出端;U2D运放的反相输入端连接R27、R28,R28的另一端接地,R27的另一端接+12V;U2D运放部分的电路构成电压比较器;U2D运放的同相输入端连接R23、R30的中间连接点,R23的另一端接+5V,R30的另一端接地;串联的R23、R30组成分压电路,向U2D的同相输入端提供一个基准比较电压;类似地,R27、R28组成分压电路,向U2D的反相输入端提供另一个比较电压;在正常情况下,或者+12V电压正常时,U2D输出低电平,Q5截止,不影响IC1的PWM信号输出,最终也不会影响焊机的输出;当焊机的供电电源电压较低,无法保证+12V并导致该直流电压数值较低时,由于+5V是相对+12V很准确的,因此,U2D运放输出高电平,Q5导通,把IC1的1脚电平拉低至低电平,这就会关闭IC1的PWM信号输出,最终会停止焊机的输出,从而达到欠压保护的目的。

参见附图5,过热保护电路由U2C运放,R11、R13、R21和R22、D1发光二极管、Q5、温控器WKQ组成;U2C的输出端连接D1的阳极,D1的阴极连接R17,R17的另一端连接Q5的基极;U2C的同相输入端连接R11、R21和R22,R11的另一端连接U2C的输出端,R21的另一端接地,R22的另一端接+5V;U2C的反相输入端连接R13、C5、J1插座的2脚,R13的另一端接+5V,C5的另一端接地;R11的数值相对于U2C运放的输入电阻而言是很大的,U2C运放电路环节是一个电压比较器;J1插座通过插头及其控制线连接至附图3中KZ插座;见附图3,J1插座的2脚与KZ插座的2脚、RT插座的1脚、NPN型三极管Q1的集电极连接;RT插座连接着焊机的温控器WKQ,而温控器WKG又紧贴IGBT的铝散热器表面进行安装;正常情况下,U2C的反相输入端电位高于同相输入端的电位,U2C输出低电平,D1不发光,Q5截止;当IGBT的铝散热器表面温度过高,使温控器WKQ的阻值出现较大变化时,U2C的反相输入端电位低于同相输入端的电位,U2C输出高电平,D1发光进行过热指示,Q5导通,把IC1的1脚电平拉低至低电平,这就会关闭IC1的PWM信号输出,最终会停止焊机的输出,从而达到过热保护的目的。

参见附图5,过流保护电路是通过R8电阻把电流反馈信号接入IC1的3脚,如果电流反馈信号过大,则可关闭IC1的PWM信号输出,最终停止焊机的输出,从而达到过流保护的目的。

参见附图5,电源和过热保护指示分别由D2和D1发光二极管实现,D1在上述过热保护电路及其控制过程中已经进行了说明;D2串联在R31及其+12V对地之间,当焊机接通供电电源,开关电源电路形成+12V,D2发光,指示焊机带电工作。

附图3中,FAN是本发明焊机冷却风扇的连接插座,通过插头及其连接线,24V的高速直流冷却风扇连接到FAN插座的1脚和2脚之间;FAN插座的1脚连接J1插座的5脚,即-12V端;FAN插座的2脚连接KZ插座的6脚,即+12V端;因此,FAN插座的1脚和2脚之间是24V电压。当焊机通电后,开关电源电路产生+12V、-12V电压,此时,冷却风扇会开始工作。高速直流冷却风扇具有转速很高、风量很大的特点,可使焊机内部的元器件和零部件(如IGBT和快恢复二极管及其散热器、逆变主变压器等)获得较好的冷却效果。

本发明焊机手工电弧焊输出特性的控制过程简述如下:

本发明的一种多电源电压双微处理器控制逆变手弧焊机,其供电电源为单相110V~120V或220V~240V,50/60Hz。输入电源电压可自动识别和转换控制。无论是接110V~120V低级别的电压,还是连接了220V~240V高级别的电压,当焊机后面板的电源开关合上后,焊机内部的上述各控制板带电工作。前面板上的数码管电流显示器、电源POWER指示灯点亮,指示焊机的预置电流参数。如果通过电位器调节电流参数,则显示的数值随之变化。

在控制电路的作用下,焊机附图5中的IC1(UC3845)PWM脉冲宽度控制电路产生一个占空比较大的脉冲信号,使IGBT的驱动电路工作,使两组IGBT开关管处于交替导通状态,最终使单端正激的逆变主电路输出空载电压。当操作者调节好前面板上焊接电流的给定电位器信号Ig,并进行焊接时,通过附图3中T3电流检测环或电流互感器获得IF检测信号,经由IF的后级电路可输入到附图5中IC1的PWM脉冲宽度控制电路,作为电流负反馈信号Ifi。逆变主电路中的变压器初级电流信号,即。该电流负反馈信号Ifi与焊接电流给定信号Ig在IC1的电路控制环节进行比较,比较后的差值信号,通过附图5中的输出特性控制电路,进行控制运算、调节,其输出的结果控制IC1芯片的脉冲宽度或占空比输出。再通过IGBT的驱动电路,其控制逆变主电路中IGBT的通断时间,最终决定焊机输出电流和电压的大小,实现输出电流参数的准确控制,并使焊机的输出特性为下降特性。进一步地说,当焊接电流给定信号Ig不变时,随着电流负反馈Ifi电流信号增加,并且,达到给定电流信号的设定值后,焊接电流给定Ig信号与Ifi电流负反馈控制信号的差值会随电流增加而减小,通过控制运算、调节后,使PWM芯片输出的脉冲宽度或占空比减小,焊机的输出电压降低。这一过程,也就是所谓的电流截止负反馈控制,即只有当电流达到焊接电流给定信号值后才起作用的反馈控制。此后,随着电流微小的增加,电压会降低很多。当焊接电流给定信号变化时,电流截止负反馈设定值不同,但其它的控制过程是类似的。这样,在电位器设定的最小和最大之间,就可获得无数条下降特性曲线。这样的控制,也是满足手工电弧焊接的基本要求。

根据上述说明,可以预见,对不同电流等级和负载持续率要求的本发明焊机,可通过调整电路板上少量的零部件数量和规格参数,形成不同输出额定电流和负载持续率的产品,使产品系列化。例如,改变大电解电容的容量;改变整流桥参数;改变IGBT器件的电流等级、数量及其散热器尺寸;改变快速恢复二极管的型号、数量;改变逆变主变压器的规格参数等,即可容易形成不同规格的系列产品。如80A~160A等多种电流等级和规格型号的产品。当然,这些变化,目的是使产品的制作成本与相应机器的规格参数和性能指标相匹配。这样,每种规格型号的焊机才能实现最优化的成本控制。这就提升了所开发产品的市场竞争力。

本发明焊机,采用以微处理器、两个光耦、四个二极管、电阻为核心器件组成的输入电源电压检测和控制的数字电路,对焊机输入整流后的直流母线电压,以及每个大电解电容上的电压进行多点检测的方法,完成输入电压的自动识别和倍压转换电路的控制,避免了模拟电路和单点检测控制存在的短处,提高了倍压转换及其控制电路的可靠性;利用微处理器控制技术的优势,简化了上电缓冲电路中继电器的控制电路,提高了其控制电路的可靠性;采用单端正激逆变电路,进一步保障了160A及其电流等级下逆变电路的可靠性;利用NCE4606芯片等构建的IGBT驱动电路,保障了驱动电路的可靠性;采用开关电源控制芯片IW1819为核心组成的电路,有效管理了开关电源电路的工作,保障了+12V、-12V和+5V电源的稳定输出,为焊机控制电路的可靠、稳定工作提供了有力保证;采用微处理器为核心组成的显示电路,通过接收输入电压的级别检测结果控制信号,配合微处理器接收的电流数据,再利用软件处理的方式,满足了预置电流和实际输出电流的显示精度要求,符号电焊机标准的相关规定。双微处理器控制电路的采用,简化了控制系统,提高了控制电路的集成度,再加上其它一些可靠电路的设计和使用,以及双面贴片制造工艺技术的应用,很大程度上缩小了焊机的体积、重量,并提高了整机工作的可靠性。关于焊机其它部分电路的工作过程,由于以上部分已经进行了许多说明。这里就不再详细赘述了。

以上是本发明焊机各个电路部分以及手弧焊方法的简要控制过程说明。由于本发明已经给出了详细的电路原理图,因此,对于有电路阅读能力(或具备相关电路知识)的人来说,是完全可以读懂的。电路图就是一种无声的语言。但是,对于没有电路阅读能力(或不具备相关电路知识)的人来说,即使解释的再多,他们也是难以理解的。鉴于篇幅的关系,本文只能阐述主要的部分,以使读者能够更好地理解相关的工作原理和过程。

通过上述说明可见,本发明电路有自己独特的设计思路和方法。不仅可实现焊机手弧焊方法输出控制,而且,所设计的控制电路和焊机的整机结构,都是使本发明焊机产品具有良好控制性能和可靠性的技术优势根本原因所在,也是满足产品高效和低成本生产、高可靠性、制造工艺技术先进性的重要保障。本发明专利申请保护的内容就在于保护这种焊机的结构设计。

此外,本发明的电路板之间连接简单,电路板上器件很多是采用自动贴片机和插件机完成加工的,其制作工序和生产工艺大为简化,降低产品重量、生产和运输成本。

以上内容是结合具体的焊机结构和电路板及控制功能对本发明所作的详细说明,不能认定本发明的具体实施只限于这些说明。对本发明所述技术领域的其他技术人员来说,在不脱离本发明构思的前提下,还可以做出若干其它的推演和变换,这些都应该视为属于本发明保护的范畴。

- 一种多电源电压双微处理器控制逆变手弧焊机

- 一种双微处理器控制单相多电源逆变氩弧焊和手弧焊机