一种平板式再沸器

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及化工设备技术领域,尤其是涉及一种平板式再沸器。

背景技术

再沸器,又称为重沸器,是化工生产中的常用设备;它是使液体加热、汽化的装置。是一种通过换热器,使液体升温、汽化,并实现汽液分离的工业设备。一般情况下,再沸器由换热器和汽液分离罐组合而成。其换热器一般由金属材质或石墨材质或塑料材质制造而成;其汽液分离罐一般也是由金属材质或塑料材质或金属衬耐腐蚀材质制造而成;换热器和汽液分离罐之间,一般采用管道连接;也有把换热管直接置于罐内液体中的结构,但通常这种设备被称为蒸发器。

现有技术的再沸器,都存在以下缺陷:普通金属材质的再沸器,耐腐蚀性能较差,不能满足生产需要。以特材、合金、贵金属制造的再沸器,耐腐蚀性能可能满足生产需要,但价格昂贵,维护成本高。金属衬耐腐蚀材质的再沸器,在耐腐蚀方面可能满足生产需要,但衬层成本较高,衬层不耐高温,或者衬层不耐负压。陶瓷类的材质(例如碳化硅)可以满足耐腐蚀、耐高温、耐负压等工况,但陶瓷设备之间的连接存在困难。

现有技术的再沸器体积较大,不能适应微通道生产系统。并且,由于换热器和汽液分离罐之间通过管道连接,连接处存在着泄漏的问题。

一些强腐蚀性物料(例如:氢氟酸+硝酸+氟硅酸+硫酸的混合酸液),在高温状态下,甚至负压状态下,要实现精馏或组分分离,现有技术的再沸器设备不能完成任务。

有鉴于此,本发明提出了一种平板式再沸器,改变其常规的使用形态,采用平板式结构,解决换热器与分离器密封配合的难题。

发明内容

本发明提供一种平板式再沸器,以解决现有技术中换热器与分离器密封配合的技术问题。

本发明所解决的技术问题采用以下技术方案来实现:

一种平板式再沸器,其特征在于,包括:

基体,在所述基体内设有空腔结构;

换热板,设置在所述基体的外侧;在所述基体和换热板之间设有换热腔室,所述换热腔室包括若干条垂直分布的微通道、位于所述微通道上部的上汇流腔、以及位于所述微通道下部的下汇流腔,所述上汇流腔和下汇流腔分别与所述空腔结构相连通;

热源板,位于所述换热板的外侧,在所述热源板和换热板之间设有热媒腔室,所述热媒腔室内填充有用以热交换的热媒,以实现对所述换热腔室内的物料进行加热。

在一些实施例中,所述基体由两块相互贴合的平面基板组成,所述平面基板包括内腔及围绕在所述内腔外侧的边缘,所述空腔结构是由两个所述平面基板的边缘相向对接后形成的。

在一些实施例中,所述平面基板上开有分别与上汇流腔和下汇流腔相连通的上连接孔和下连接孔;所述空腔结构内的液体物料从下连接孔进入所述换热腔室,加热后蒸汽从所述上连接孔回到所述空腔结构内。

在一些实施例中,在所述基体的上部设有进料口和蒸气出口,所述基体下部设有出料口和浓缩液出口。

所述进料口与外部的原料供应管道相连;所述蒸汽出口与外部的蒸汽通道相连。所述出料口与外部的原料供应管道相连;所述浓缩液出口与外部的浓缩液承接通道相连。

在一些实施例中,所述换热腔室设置于所述基体的外侧面上,或者设置于所述换热板的内侧面上。

在一些实施例中,所述热媒腔室设置于所述换热板的外侧面上,或者设置于所述热源板的内侧面上。

在一些实施例中,所述微通道垂直布置,物料从下往上流动;所述热媒腔室包括若干条首尾相互连接的热媒通道组成,所述热媒通道的行走方向与所述微通道的行走方向相垂直。

在一些实施例中,所述微通道的行走路径为弓字形态。

在一些实施例中,所述微通道为宽度为0.1~5mm、深度为1~10mm的沟槽。

在一些实施例中,所述热媒通道截面尺寸为1~10mm×5~20mm。

在一些实施例中,所述热源板上设有分别与热源相连通的热媒进口和热媒出口。

在一些实施例中,当所述再沸器用于物料浓缩时,所述蒸汽出口与真空系统相连,在所述基板的空腔内形成负压。

在一些实施例中,当所述再沸器用于物料精馏分离时:基体的进料口与精馏塔底部出料口相连;基体的蒸汽出口与精馏塔底部蒸汽进口相连;基体的出料口与物料输出通道相连。

本发明具有的有益效果是:

(1)本发明的平板式再沸器结构简单,换热功能与气液分离功能之间通过螺栓直接固定,不需要再通过管道连接,所以能够保证密封性能;该种结构改变了现有换热器和汽液分离罐之间采用管道连接的密封结构。

(2)本发明的平板式再沸器采用微通道结构,增加了物料的接触面积,传热效率高;节约能源。

(3)本发明结构紧凑,同样换热效率的情况下,与现有技术相比,体积小、重量轻;而且,空间占比小,适合紧凑型生产系统(例如:撬装设备)。

(4)本发明装置可单片使用,也可多片叠加;从实验室装置到大规模工业化生产装置,均能适应。而且,从实验室试验完成,到工业化大规模生产,其设计参数和使用效果,完全相等。

(5)本发明装置适合各种材质,相当于适应各种工艺过程!当内外部件采用不同材质时,互相之间的密封和连接(粘结或螺栓)非常简单。当内外部件采用相同材质时,甚至可以全部以焊接方式来达到密封和连接。

附图说明

为了更清楚地说明本发明实施方案或现有技术中的技术方案,下面将对实施方案或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方案,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

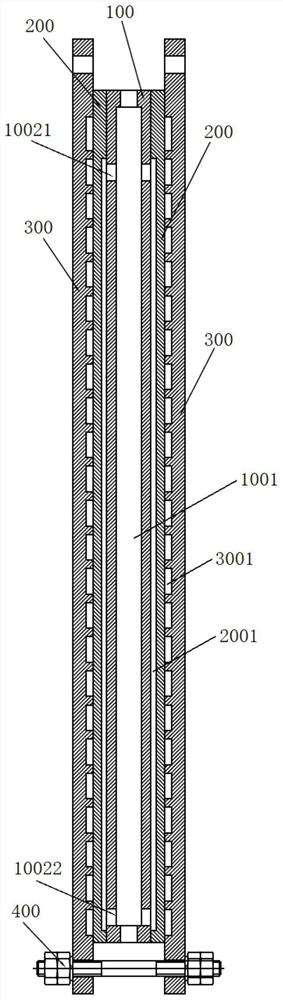

图1为本发明:第一种平板式再沸器的结构示意图;

图2为本发明:第一种平板式再沸器的基体的结构示意图;

图3为本发明:第一种平板式再沸器的基体的内侧平面结构示意图;

图4为本发明:第一种平板式再沸器的换热板的结构示意图;

图5为本发明:第一种平板式再沸器的换热板的内侧平面结构示意图;

图6为本发明:第一种平板式再沸器的热源板的结构示意图;

图7为本发明:第一种平板式再沸器的热源板的内侧平面结构示意图;

图8为本发明:第二种平板式再沸器的结构示意图

图9为本发明:第二种平板式再沸器的基体的结构示意图;

图10为本发明:第二种平板式再沸器的基体的内侧平面结构示意图;

图11为本发明:第二种平板式再沸器的基体的外侧平面结构示意图;

图12为本发明:第二种平板式再沸器的换热板的结构示意图;

图13为本发明:第二种平板式再沸器的换热板的外侧平面结构示意图;

图14为本发明:第二种平板式再沸器的热源板的结构示意图;

图15为本发明:第二种平板式再沸器的热源板的平面结构示意图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

参见图1-图7所示:一种平板式再沸器1,包括:基体100、换热板200以及热源板300。其中基体100内设有空腔结构1001,该空腔结构1001用于储存液体物料以及用于气液分离。本实施例中的基体100是由两块相互贴合的平面基板1002组成;平面基板1002包括内腔1023及围绕在内腔外侧的边缘1024,空腔结构1001是由两个平面基板1002的边缘1024相向对接后形成的。换热板200,设置在基体100的外侧;在基体100和换热板200之间设有换热腔室2001。为了提高效率,将换热腔室2001设置为若干条垂直分布的微通道2002,物料从下往上流动;本实施例中微通道2002的行走路径为弓字形态。同时换热腔室2001需要与基体100连通,形成内循环,所以在微通道2002的上部设有上汇流腔2003,在微通道2002的下部设有下汇流腔2004,通过上汇流腔与下汇流腔与基体100连通,液体在此循环。平面基板1002上开有分别与上汇流腔2003和下汇流腔2004相连通的上连接孔10021和下连接孔10022;空腔结构1001内的液体物料从下连接孔10022进入换热腔室2001,加热后蒸汽从上连接孔10021回到空腔结构1001内。换热腔室2001的位置可以设置于基体100的外侧面上,或者设置于换热板200的内侧面上。本实施例中设置在换热板200的内侧面上。本实施例中的微通道2002为沟槽,其设计参数可以在宽度为0.1~5mm、深度为1~10mm中选择。

为了使得微通道2002中的液体汽化进行气液分离,需要提供热源。所以在换热板200的外侧设有提供热源的结构,本实施例中为热源板300,该热源板300位于换热板200的外侧,给换热板200提供热能。热源板300与换热板200之间设有热媒腔室3001,在使用时,该热媒腔室3001内填充热媒,用以对换热腔室2001内的物料进行加热。热媒腔室3001的位置可以设置于换热板200的外侧面上,或者设置于热源板300的内侧面上,本实施例中设置在热源板300的内侧面上。为了能够进一步的提高热交换的效率,热媒腔室3001包括若干条首尾相互连接的热媒通道3002组成。本实施例中的热媒介通道3002的行走方向与微通道2002的行走方向相互垂直,这样能够进一步提高热交换的效率。热媒通道3002截面尺寸可以在为1~10mm×5~20mm内选择。热源板300上设有热媒进口3003以及热媒出口3004。

本实施例在基体100的上部设有进料口1003和蒸气出口1004,下部设有出料口1005和浓缩液出口1006。对于基体100这样的开口设置利于节能。

在具体应用时,进料口1003与外部的原料供应管道相连,提供液体。蒸汽出口1004与外部的蒸汽通道相连。出料口1005与外部的原料供应管道相连。浓缩液出口1006与外部的浓缩液承接通道相连。

该实施例中的基体100、换热板200以及热源板300的材质均为碳化硅材料。其中热源板300的四周通过螺栓固定400,这样基体100和换热板200被夹持在两块热源板300之间,并形成了密封结构。

实施例2

参见图8-15所示:一种平板式再沸器2,包括:基体100、换热板200以及热源板300。其中基体100内设有空腔结构1001,该空腔结构1001用于储存液体物料以及用于气液分离。本实施例中的基体100是由两块相互贴合的平面基板1002组成;平面基板1002包括内腔1023及围绕在内腔外侧的边缘1024,空腔结构1001是由两个平面基板1002的边缘相向对接后形成的。换热板200,设置在基体100的外侧;在基体100和换热板200之间设有换热腔室2001。为了提高效率,将换热腔室2001设置为若干条垂直分布的微通道2002,物料从下往上流动;本实施例中微通道2002的行走路径为弓字形态。同时换热腔室2001需要与基体100连通,形成内循环,所以在微通道2002的上部设有上汇流腔2003,在微通道2002的下部设有下汇流腔2004,通过上汇流腔与下汇流腔与基体100连通,液体在此循环。平面基板1002上开有分别与上汇流腔2003和下汇流腔2004相连通的上连接孔10021和下连接孔10022;空腔结构1001内的液体物料从下连接孔10022进入换热腔室2001,加热后蒸汽从上连接孔10021回到空腔结构1001内。换热腔室2001的位置可以设置于基体100的外侧面上,或者设置于换热板200的内侧面上。本实施例中设置在基体100的外侧面上。本实施例中的微通道2002为沟槽,其设计参数可以在宽度为0.1~5mm、深度为1~10mm中选择。

为了使得微通道2002中的液体汽化进行气液分离,需要提供热源。所以在换热板200的外侧设有提供热源的结构,本实施例中为热源板300,该热源板300位于换热板200的外侧,给换热板200提供热能。热源板300与换热板200之间设有热媒腔室3001,在使用时,该热媒腔室3001内填充热媒,用以对换热腔室2001内的物料进行加热。热媒腔室3001的位置可以设置于换热板200的外侧面上,或者设置于热源板300的内侧面上,本实施例中设置在换热板200的外侧面上。为了能够进一步的提高热交换的效率,热媒腔室3001包括若干条首尾相互连接的热媒通道3002组成。本实施例中的热媒介通道3002的行走方向与微通道2002的行走方向相互垂直,这样能够进一步提高热交换的效率。热媒通道3002截面尺寸可以在为1~10mm×5~20mm内选择。热源板300上设有热媒进口3003以及热媒出口3004。

本实施例在基体100的上部设有进料口1003和蒸气出口1004,下部设有出料口1005和浓缩液出口1006。对于基体100这样的开口设置利于节能。

在具体应用时,进料口1003与外部的原料供应管道相连,提供液体。蒸汽出口1004与外部的蒸汽通道相连。出料口1005与外部的原料供应管道相连。浓缩液出口1006与外部的浓缩液承接通道相连。

该实施例中的基体100、换热板200以及热源板300的材质均为碳化硅材料。其中热源板300的四周通过螺栓固定400,这样基体100和换热板200被夹持在两块热源板300之间,并形成了密封结构。

应用例1

一种平板式再沸器用于物料浓缩。

具体的:

参见图1,基体100的蒸汽出口1004与真空系统相连,在基体100的空腔内形成负压。

应用例2

一种平板式再沸器用于物料精馏分离。

具体的:

参见图8所示:基体100的进料口1003与精馏塔底部出料口相连;基体100的蒸汽出口1004与精馏塔底部蒸汽进口相连;基体的出料口1005与物料输出通道相连。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种平板式再沸器

- 一种平板式燃烧器及平板式燃气灶