浸没头的集成工装及其集成方法和光刻机

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及半导体领域,特别涉及一种浸没头的集成工装及其集成方法和光刻机。

背景技术

光刻机是半导体产业中的关键设备,其精度要求极高、结构非常复杂。其中,浸没式光刻机在投影物镜最底部的镜片的下表面与基底(如硅片)的上表面之间填充覆盖曝光视场的液体介质,以取代传统干式光刻机中对应的空气,由于液体介质的折射率比空气大,使得透镜组的数值孔径(NA)增大,因此,相比干式光刻,浸没式光刻能够获得更小的分辨率和更大的有效焦深。

参阅图1,图1是浸没式光刻机中的浸没头的位置示意图,从图1中可看出,浸没头13设置在投影物镜14和基底11之间,用于将浸没液15限制在投影物镜14的下表面和基底11的上表面之间(基底11上涂覆有光刻胶层12),浸没头13的内部轮廓是与投影物镜14的形状匹配的锥形结构。根据上层光学设计,在28nm浸没式光刻机中,投影物镜14的下表面和基底11的上表面之间的距离仅为3.1mm,浸没头13安装在投影物镜14和基底11之间,尺寸非常紧凑,而且还需要进行垂向伺服运动;并且,当浸没头13的初始安装位置为上极限位时,浸没头13的锥形区域的内侧面与投影物镜14的锥形区域的外侧面之间的距离仅为943μm,浸没头13的安装风险很大。另外,由于其它部件安装时累加到浸没头13与投影物镜14上的尺寸误差为±469μm,且浸没头13的锥形区域与投影物镜14的锥形区域的加工误差为30μm,使得浸没头13的锥形区域与投影物镜14的锥形区域之间的距离的最大尺寸误差为499μm,进而使得浸没头13的安装风险进一步增大,安装时很容易发生浸没头13碰撞到投影物镜14的情况。

因此,如何能方便快捷地调整浸没头和投影物镜之间的相对位置,以使得浸没头能够安全且准确地安装到投影物镜下方的所需的安装位置是目前亟需解决的问题。

发明内容

本发明的目的在于提供一种浸没头的集成工装及其集成方法和光刻机,使得能够方便快捷地调整浸没头和投影物镜之间的相对位置,避免浸没头在安装的过程中碰撞到投影物镜,进而使得浸没头能够安全且准确地安装到投影物镜下方的所需的安装位置。

为实现上述目的,本发明提供了一种浸没头的集成工装,用于将浸没头安装于光刻机上,包括:

支撑单元,用于作为所述光刻机的投影物镜和浸没头的载体,使得所述浸没头位于所述投影物镜的下方,并使得所述浸没头与所述投影物镜之间的初始垂直距离为一预设安全距离;

垂向位置探测单元,安装于所述支撑单元上,所述垂向位置探测单元用于检测所述投影物镜与所述浸没头之间的垂直距离,检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离,以及,检测所述投影物镜与所述浸没头的相对的面的水平度偏差;

水平位置调整单元,安装于所述支撑单元上,所述水平位置调整单元用于根据所述垂向位置探测单元的检测结果,调整所述浸没头在水平方向上的位置,以使得所述浸没头的轴心与所述投影物镜的轴心重合;

垂向位置调整单元,安装于所述支撑单元上,所述垂向位置调整单元用于根据所述垂向位置探测单元的检测结果,调整所述浸没头在垂直方向上的位置,以使得所述浸没头与所述投影物镜的相对的面平行,且使得所述浸没头到达所需的安装位置。

可选的,所述垂向位置探测单元包括垂向位置探测器、水平位置调整部件和第一工装板;所述垂向位置探测器设置于所述水平位置调整部件上,所述水平位置调整部件设置于所述第一工装板上,所述第一工装板通过所述垂向位置调整单元安装于所述支撑单元上;所述垂向位置探测器用于检测所述第一工装板与所述投影物镜以及与所述浸没头之间的垂直距离,所述水平位置调整部件用于调整所述垂向位置探测器在所述第一工装板上的位置以及检测所述垂向位置探测器在所述第一工装板上的移动距离,以使得所述垂向位置探测器检测出所述投影物镜的轴心与所述浸没头的轴心之间的水平距离以及所述投影物镜与所述浸没头的相对的面的水平度偏差。

可选的,所述水平位置调整部件包括位置传感器和螺旋千分尺,所述垂向位置探测器设置于所述位置传感器上,所述位置传感器用于检测所述垂向位置探测器在所述第一工装板上的位置,所述螺旋千分尺用于调整所述位置传感器和所述垂向位置探测器在所述第一工装板上的位置。

可选的,所述垂向位置探测器包括至少三个激光位移计,且所有的所述激光位移计初始时以所述第一工装板的轴心均匀分布,以在初始时检测出所述投影物镜与所述第一工装板的相对的面的水平度偏差。

可选的,所述水平位置调整单元包括螺纹转动调整部件和/或螺旋千分尺。

可选的,所述垂向位置调整单元包括第一垂向位置调整部件和第二垂向位置调整部件,所述第一垂向位置调整部件用于调整所述浸没头在垂直方向上的位置,所述第二垂向位置调整部件用于调整所述第一工装板在垂直方向上的位置。

可选的,所述垂向位置调整单元包括螺纹转动调整部件和/或螺旋千分尺。

可选的,所述浸没头的集成工装还包括浸没头安装单元,安装于所述支撑单元上;所述浸没头安装单元包括浸没安装座、固定装置和第二工装板,所述水平位置调整单元通过所述浸没安装座安装于所述支撑单元上,所述浸没头安装于所述第二工装板上,所述第二工装板安装于所述垂向位置调整单元上,所述垂向位置调整单元通过所述浸没安装座安装于所述支撑单元上,所述固定装置连接所述浸没安装座和所述第二工装板,以用于实现所述浸没安装座和所述浸没头的水平向定位和垂向定位。

可选的,所述浸没头的集成工装还包括控制单元,所述控制单元分别与所述垂向位置探测单元、所述垂向位置调整单元和所述水平位置调整单元信号连接,以根据所述垂向位置探测单元的检测结果,控制所述垂向位置调整单元和所述水平位置调整单元的动作。

可选的,所述浸没头上安装有至少三组拉杆装置,所述拉杆装置用于对所述浸没头进行水平向定位和垂向刚度解耦。

可选的,所述垂向位置探测单元、水平位置调整单元和垂向位置调整单元中的至少一个单元的至少一个部件与所述支撑单元可拆卸式连接,以在所述浸没头到达所需的安装位置之后从所述支撑单元上拆除,且所述浸没头的集成工装在所述浸没头到达所需的安装位置之后被保留的部件用于辅助所述光刻机的光刻工作。

本发明还提供了一种浸没头的集成方法,包括:

提供一浸没头的集成工装,所述浸没头的集成工装包括支撑单元、垂向位置探测单元、垂向位置调整单元和水平位置调整单元,将所述垂向位置探测单元、垂向位置调整单元和水平位置调整单元安装于所述支撑单元上,并通过所述支撑单元作为所述光刻机的投影物镜和浸没头的载体,使得所述浸没头设置于所述投影物镜的下方,且使得所述浸没头与所述投影物镜之间的初始垂直距离为一预设安全距离;

通过所述垂向位置探测单元检测所述投影物镜与所述浸没头之间的垂直距离,检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离,以及,检测所述投影物镜与所述浸没头的相对的面的水平度偏差;以及,

根据所述垂向位置探测单元的检测结果,通过所述水平位置调整单元调整所述浸没头在水平方向上的位置,以使得所述浸没头的轴心与所述投影物镜的轴心重合,并通过所述垂向位置调整单元调整所述浸没头在垂直方向上的位置,以使得所述浸没头与所述投影物镜的相对的面平行,且使得所述浸没头到达所需的安装位置。

可选的,所述垂向位置探测单元包括垂向位置探测器、水平位置调整部件和第一工装板;所述垂向位置探测器设置于所述水平位置调整部件上,所述水平位置调整部件设置于所述第一工装板上,所述第一工装板通过所述垂向位置调整单元安装于所述支撑单元上;通过所述垂向位置探测器检测所述第一工装板与所述投影物镜以及与所述浸没头之间的垂直距离,以及通过所述水平位置调整部件调整所述垂向位置探测器在所述第一工装板上的位置以及检测所述垂向位置探测器在所述第一工装板上的移动距离,来使得所述垂向位置探测器检测出所述投影物镜的轴心与所述浸没头的轴心之间的水平距离以及检测出所述投影物镜与所述浸没头的相对的面的水平度偏差。

可选的,所述垂向位置探测器包括四个激光位移计,且四个所述激光位移计初始时以所述第一工装板的轴心对称设置,其中两个所述激光位移计对称设置在X轴上,另外两个所述激光位移计对称设置在Y轴上,X轴与Y轴相互垂直;采用四个所述激光位移计分别量测所述第一工装板与所述投影物镜的底表面之间的垂直距离,若至少三个所述垂直距离不同,则通过所述垂向位置调整单元调整所述第一工装板的位置,直至至少三个所述垂直距离相同,以使得所述第一工装板与所述投影物镜的相对的面平行。

可选的,通过所述垂向位置探测单元检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离的步骤包括:

将至少三个所述激光位移计从初始时的位置移动到所述投影物镜的底表面的边缘下方或所述投影物镜的侧面的下方,记录每个所述激光位移计移动的距离,并根据至少三个所述激光位移计在所述投影物镜的底表面的边缘下方的位置或者在所述投影物镜的侧面的下方的位置,计算得到所述投影物镜的轴心,进而得到所述投影物镜的轴心与所述第一工装板的轴心之间的水平距离;

再将至少三个所述激光位移计从所述初始时的位置移动到所述浸没头的内圈边缘下方,记录每个所述激光位移计移动的距离,并根据至少三个所述激光位移计在所述浸没头的内圈边缘下方的位置,计算得到所述浸没头的内圈的轴心,进而得到所述浸没头的内圈的轴心与所述第一工装板的轴心之间的水平距离;以及,

根据所述投影物镜的轴心与所述第一工装板的轴心之间的水平距离以及所述浸没头的内圈的轴心与所述第一工装板的轴心之间的水平距离,计算获得所述投影物镜的轴心和所述浸没头的内圈的轴心之间的水平距离。

可选的,通过所述垂向位置探测单元检测所述投影物镜与所述浸没头的相对的面的水平度偏差的步骤包括:

采用四个所述激光位移计分别量测在初始时,所述第一工装板与所述浸没头的相对的面之间的垂直距离;

分别移动设置在X轴和Y轴上的一个所述激光位移计,以使得X轴上的两个所述激光位移计测得的所述第一工装板与所述浸没头的相对的面之间的垂直距离相等,以及Y轴上的两个所述激光位移计测得的所述第一工装板与所述浸没头的相对的面之间的垂直距离相等,并记录每个所述激光位移计的移动距离;以及,

根据所述垂直距离和所述移动距离,计算获得所述第一工装板与所述浸没头的相对的面的水平度偏差,进而获得所述投影物镜与所述浸没头的相对的面的水平度偏差。

可选的,所述垂向位置探测单元、水平位置调整单元和垂向位置调整单元中的至少一个单元的至少一个部件与所述支撑单元可拆卸式连接,以在所述浸没头到达所需的安装位置之后从所述支撑单元上拆除,且所述浸没头的集成工装在所述浸没头到达所需的安装位置之后被保留的部件用于辅助所述光刻机的光刻工作。

本发明还提供了一种光刻机,包括:支撑基座、从上至下依次固定在所述支撑基座上的照明单元、掩膜版、投影物镜和基底台,以及采用本发明提供的所述浸没头的集成工装所安装的浸没头,或者,采用本发明提供的所述浸没头的集成方法安装的浸没头,所述浸没头位于所述投影物镜和所述基底台之间。

与现有技术相比,本发明的技术方案具有以下有益效果:

1、本发明的浸没头的集成工装,由于包括用于作为所述光刻机的投影物镜和浸没头的载体的支撑单元,使得所述浸没头与所述投影物镜之间的初始垂直距离为一预设安全距离;安装于所述支撑单元上的垂向位置探测单元,用于检测所述投影物镜与所述浸没头之间的垂直距离,检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离,以及,检测所述投影物镜与所述浸没头的相对的面的水平度偏差;安装于所述支撑单元上的水平位置调整单元,用于根据所述垂向位置探测单元的检测结果,调整所述浸没头在水平方向上的位置,以使得所述浸没头的轴心与所述投影物镜的轴心重合;安装于所述支撑单元上的垂向位置调整单元,用于根据所述垂向位置探测单元的检测结果,调整所述浸没头在垂直方向上的位置,以使得所述浸没头与所述投影物镜的相对的面平行,且使得所述浸没头到达所需的安装位置。通过所述垂向位置探测单元、水平位置调整单元和垂向位置调整单元之间的配合,使得能够方便快捷地调整所述浸没头和所述投影物镜之间的相对位置,避免所述浸没头在安装的过程中碰撞到所述投影物镜,进而使得所述浸没头能够安全且准确地安装到所述投影物镜下方的所需的安装位置。

2、本发明的浸没头的集成方法,通过将浸没头的集成工装中的垂向位置探测单元、垂向位置调整单元和水平位置调整单元安装于支撑单元上,并通过所述支撑单元作为所述光刻机的投影物镜和浸没头的载体,使得所述浸没头设置于所述投影物镜的下方,且使得所述浸没头与所述投影物镜之间的初始垂直距离为一预设安全距离;通过所述垂向位置探测单元检测所述投影物镜与所述浸没头之间的垂直距离,检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离,以及,检测所述投影物镜与所述浸没头的相对的面的水平度偏差;以及,根据所述垂向位置探测单元的检测结果,通过所述水平位置调整单元调整所述浸没头在水平方向上的位置,以使得所述浸没头的轴心与所述投影物镜的轴心重合,并通过所述垂向位置调整单元调整所述浸没头在垂直方向上的位置,以使得所述浸没头与所述投影物镜的相对的面平行,且使得所述浸没头到达所需的安装位置。本发明的浸没头的集成方法通过所述垂向位置探测单元、水平位置调整单元和垂向位置调整单元之间的配合,使得能够方便快捷地调整所述浸没头和所述投影物镜之间的相对位置,避免所述浸没头在安装的过程中碰撞到所述投影物镜,进而使得所述浸没头能够安全且准确地安装到所述投影物镜下方的所需的安装位置。

3、本发明的光刻机,由于包括采用本发明提供的所述浸没头的集成工装所安装的浸没头,或者,采用本发明提供的所述浸没头的集成方法安装的浸没头,避免了所述浸没头在安装的过程中碰撞到所述投影物镜,进而使得所述浸没头能够安全且准确地安装到所述投影物镜下方的所需的安装位置,从而使得所述光刻机能够顺利进行光刻作业。

附图说明

图1是浸没式光刻机中的浸没头的位置示意图;

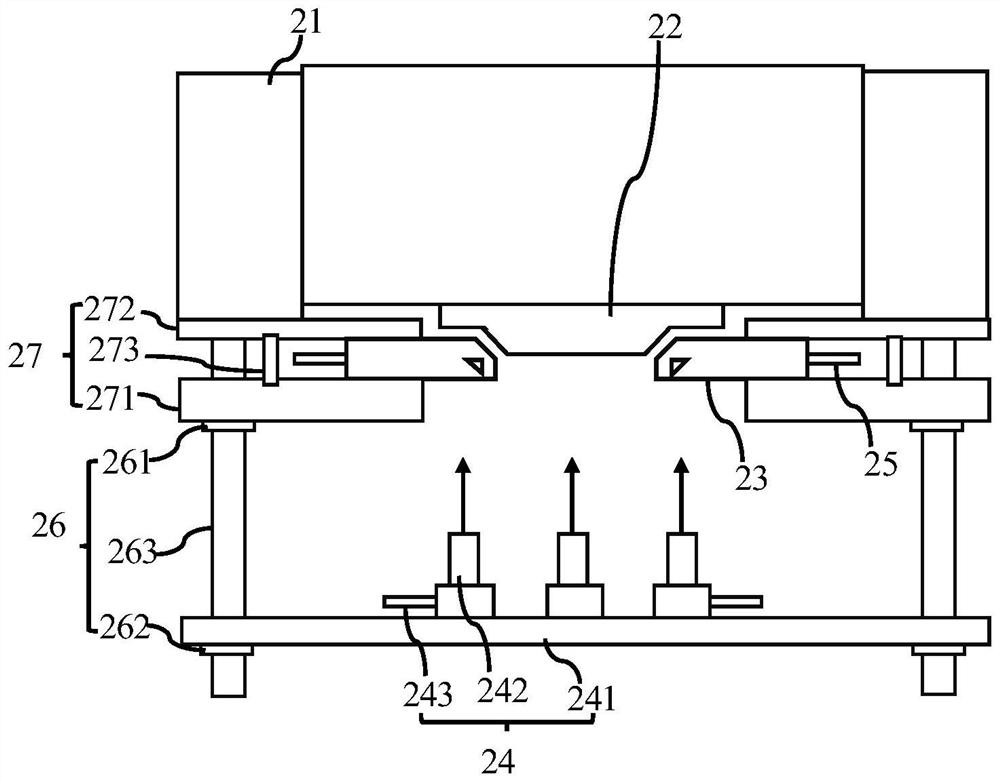

图2a~2b是本发明一实施例的浸没头的集成工装的主视示意图;

图3a~3b是本发明一实施例的浸没头的集成工装的俯视示意图;

图4a~4b是本发明一实施例的垂向位置调整单元的示意图;

图5a~5b是本发明一实施例的垂向位置探测器的初始位置示意图;

图6是本发明一实施例的浸没头的集成方法的流程图。

其中,附图1~6的附图标记说明如下:

11-基底;12-光刻胶层;13-浸没头;14-投影物镜;15-浸没液;21-支撑单元;22-投影物镜;23-浸没头;24-垂向位置探测单元;241-第一工装板;242-垂向位置探测器;243-水平位置调整部件;25-水平位置调整单元;26-垂向位置调整单元;261-第一垂向位置调整部件;262-第二垂向位置调整部件;263-支撑部件;27-浸没头安装单元;271-第二工装板;272-浸没安装座;273-固定装置;28-拉杆装置;29-第一水气管路;30-第二水气管路;31-音圈电机;32-重力补偿器。

具体实施方式

为使本发明的目的、优点和特征更加清楚,以下结合附图2a~6对本发明提出的浸没头的集成工装及其集成方法和光刻机作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

本发明一实施例提供一种浸没头的集成工装,用于将浸没头安装于光刻机上,参阅图2a~4b,所述浸没头的集成工装包括:支撑单元21、垂向位置探测单元24、水平位置调整单元25和垂向位置调整单元26。所述支撑单元21用于作为所述光刻机的投影物镜22和浸没头23的载体,使得所述浸没头23位于所述投影物镜22的下方,并使得所述浸没头23与所述投影物镜22之间的初始垂直距离为一预设安全距离;所述垂向位置探测单元24安装于所述支撑单元21上,所述垂向位置探测单元24用于检测所述投影物镜22与所述浸没头23之间的垂直距离,检测所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离,以及,检测所述投影物镜22与所述浸没头23的相对的面的水平度偏差;所述水平位置调整单元25安装于所述支撑单元21上,所述水平位置调整单元25用于根据所述垂向位置探测单元24的检测结果,调整所述浸没头23在水平方向上的位置,以使得所述浸没头23的轴心与所述投影物镜22的轴心重合;所述垂向位置调整单元26安装于所述支撑单元21上,所述垂向位置调整单元26用于根据所述垂向位置探测单元24的检测结果,调整所述浸没头23在垂直方向上的位置,以使得所述浸没头23与所述投影物镜22的相对的面平行,且使得所述浸没头23到达所需的安装位置。

下面参阅图2a~4b更为详细的介绍本实施例提供的浸没头的集成工装。其中,图2a是浸没头与投影物镜之间的初始距离为一预设安全距离时的示意图,图2b是浸没头到达投影物镜下方的所需的安装位置时的示意图,图3a是具有第二工装板271时的俯视示意图,图3b是不具有第二工装板271时的俯视示意图。

所述支撑单元21用于作为所述光刻机的投影物镜22和浸没头23的载体,使得所述浸没头23位于所述投影物镜22的下方。所述支撑单元21用于在安装所述浸没头23的过程中,作为所使用的各个部件的结构载体,以使得所述浸没头23能够顺利安装在所需的位置。其中,所述投影物镜22可以直接安装于所述支撑单元21上,所述浸没头23可以间接地安装于所述支撑单元21上,即所述浸没头23可通过其它部件安装于所述支撑单元21上。

所述浸没头23的内圈形状是与所述投影物镜22的底部镜头的形状匹配的锥形结构。所述浸没头23设置于所述投影物镜22和所述基底(例如硅片,未图示)之间,且所述浸没头23围绕所述投影物镜22的底部镜头设置,以使得所述浸没头23在所述投影物镜22的视场范围内,提供一个稳定的浸没液体流场,进而使得掩膜版上的集成电路的图形能够通过照明系统(未图示)、投影物镜22和浸没液体之后曝光成像在涂有光刻胶的基底上。由于所述投影物镜22是一个大的系统,而所述浸没头23是安装于所述投影物镜22的最底部的镜头的外围,因此,本发明中的所述投影物镜22均是指所述投影物镜22的最底部的镜头。

设置所述浸没头23与所述投影物镜22之间的初始垂直距离为一预设安全距离,使得在避免所述浸没头23与所述投影物镜22之间发生碰撞的同时,还能在后续的步骤中将所述浸没头23准确、安全地安装到所需的位置。

所述垂向位置探测单元24安装于所述支撑单元21上,所述垂向位置探测单元24可以直接安装于所述支撑部件21上,也可通过其它部件间接地安装于所述支撑单元21上。所述垂向位置探测单元24用于检测所述投影物镜22与所述浸没头23之间的垂直距离,检测所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离,以及,检测所述投影物镜22与所述浸没头23的相对的面的水平度偏差。所述垂向位置探测单元24可以可拆卸式地安装于所述支撑单元21上,且所述垂向位置探测单元24可以设置于所述浸没头23的下方。

所述垂向位置探测单元24包括垂向位置探测器242、水平位置调整部件243和第一工装板241。所述垂向位置探测器242设置于所述水平位置调整部件243上,所述水平位置调整部件243设置于所述第一工装板241上;或者,所述垂向位置探测器242与所述水平位置调整部件243均直接设置于所述第一工装板241上,且所述垂向位置探测器242与所述水平位置调整部件243相互连接;所述第一工装板241通过所述垂向位置调整单元26安装于所述支撑单元21上,以使得所述垂向位置探测单元24安装于所述支撑单元21上。所述垂向位置探测器242能够实现精准的距离测量,以用于检测所述第一工装板241与所述投影物镜22之间的垂直距离,以及检测所述第一工装板241与所述浸没头23之间的垂直距离。所述水平位置调整部件243用于调整所述垂向位置探测器242在所述第一工装板241上的位置以及检测所述垂向位置探测器242在所述第一工装板241上的移动距离。在所述水平位置调整部件243的配合使用下,使得所述垂向位置探测器242能够检测出所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离以及所述投影物镜22与所述浸没头23的相对的面的水平度偏差,其中,所述检测的过程也包含了对量测数据的计算的过程。

所述水平位置调整部件243可以包括位置传感器和螺旋千分尺,所述垂向位置探测器242可以设置于所述位置传感器上,所述位置传感器用于检测所述垂向位置探测器242在所述第一工装板241上的位置;所述螺旋千分尺用于调整所述位置传感器和所述垂向位置探测器242在所述第一工装板241上的位置,以使得所述垂向位置探测器242能够测量不同位置的垂直距离。所述水平位置调整部件243的数量可以与所述垂向位置探测器242的数量相同,以使得每个所述水平位置调整部件243能够对应调整每个所述垂向位置探测器242在所述第一工装板241上的位置。

所述垂向位置探测器242包括至少三个激光位移计,所述激光位移计向所述投影物镜22和浸没头23的底表面发射激光,以检测出距离所述投影物镜22和浸没头23的底表面的垂直距离。所有的所述激光位移计初始时以所述第一工装板241的轴心均匀分布,以在初始时检测出所述投影物镜22与所述第一工装板241的相对的面的水平度偏差,并在所述投影物镜22与所述第一工装板241的相对的面之间存在水平度偏差时,通过所述垂向位置调整单元26调整所述第一工装板241在垂直方向上的位置,以去除二者之间的水平度偏差,进而使得所述投影物镜22与所述第一工装板241平行,从而使得后续采用所述垂向位置探测单元24检测出的所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离以及检测出的所述投影物镜22与所述浸没头23的相对的面的水平度偏差的数据更加准确。

其中,当所述垂向位置探测器242包括四个激光位移计时,如图3b所示,四个所述激光位移计初始时可以以所述第一工装板241的轴心对称设置,其中两个所述激光位移计对称设置在X轴上,另外两个所述激光位移计对称设置在Y轴上,X轴与Y轴相互垂直。使得所述投影物镜22与所述第一工装板241平行的步骤包括:采用四个所述激光位移计分别量测所述第一工装板241与所述投影物镜22的底表面之间的垂直距离,若至少三个所述第一工装板241与所述投影物镜22的底表面之间的垂直距离不同,则通过所述垂向位置调整单元26调整所述第一工装板241在垂直方向上的位置,直至至少三个所述第一工装板241与所述投影物镜22的底表面之间的垂直距离相同,以使得所述第一工装板241与所述投影物镜22的相对的面平行。

所述水平位置调整单元25安装于所述支撑单元21上,所述水平位置调整单元25可以直接安装于所述支撑部件21上,也可通过其它部件间接地安装于所述支撑单元21上。所述水平位置调整单元25用于根据所述垂向位置探测单元24的检测结果,即根据所述垂向位置探测单元24检测出的所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离,调整所述浸没头23在水平方向上的位置,以使得所述浸没头23的轴心与所述投影物镜22的轴心重合。需要说明的是,所述浸没头23的轴心与所述投影物镜22的轴心重合是指所述浸没头23的轴心与所述投影物镜22的轴心之间的水平距离在规格以内,以避免所述浸没头23的内圈部分与所述投影物镜22的底部镜头的侧面碰撞;其中,也包括所述浸没头23的轴心与所述投影物镜22的轴心完全重合的情况。

所述水平位置调整单元25可以包括螺纹转动调整部件或螺旋千分尺,或者,同时包括螺纹转动调整部件和螺旋千分尺。所述水平位置调整单元25可以包括至少两个螺纹转动调整部件和/或螺旋千分尺,为了使得所述浸没头23能够在水平方向上调整到任意位置,可以设置合适数量的螺纹转动调整部件和/或螺旋千分尺,如图3a中设置了四个螺旋千分尺。

所述垂向位置调整单元26安装于所述支撑单元21上,所述垂向位置调整单元26可以直接安装于所述支撑部件21上,也可通过其它部件间接地安装于所述支撑单元21上。所述垂向位置调整单元26用于根据所述垂向位置探测单元24的检测结果,调整所述浸没头23在垂直方向上的位置,以使得所述浸没头23与所述投影物镜22的相对的面平行,且使得所述浸没头23到达所需的安装位置。即根据所述垂向位置探测单元24检测出的所述投影物镜22与所述浸没头23的相对的面的水平度偏差,调整所述浸没头23在垂直方向上的位置,以使得所述浸没头23与所述投影物镜22的相对的面平行;以及,根据所述垂向位置探测单元24检测出的所述投影物镜22与所述浸没头23之间的垂直距离,调整所述浸没头23在垂直方向上的位置,以使得所述浸没头23到达所需的安装位置。需要说明的是,所述浸没头23与所述投影物镜22的相对的面平行是指所述投影物镜22与所述浸没头23的相对的面的水平度偏差在规格以内,以避免所述浸没头23的内圈部分与所述投影物镜22的底部镜头的侧面碰撞;其中,也包括所述浸没头23与所述投影物镜22的相对的面完全平行的情况(即水平度偏差为0)。

所述垂向位置调整单元26可以包括第一垂向位置调整部件261和第二垂向位置调整部件262,如图2a~2b所示,所述垂向位置调整单元26还可以包括支撑部件263,所述第一垂向位置调整部件261和第二垂向位置调整部件262可以通过所述支撑部件263安装于所述支撑单元21上,且所述第一工装板241可拆卸式地安装于所述支撑部件263上。所述第一垂向位置调整部件261设置于所述第二垂向位置调整部件262的上方,所述第一垂向位置调整部件261用于调整所述浸没头23在垂直方向上的位置,所述第二垂向位置调整部件262用于调整所述第一工装板241在垂直方向上的位置。所述垂向位置调整单元26可以包括至少三组第一垂向位置调整部件261和第二垂向位置调整部件262,以同时对所述浸没头23和所述第一工装板241实现水平方向上的定位和垂直方向上的定位。

所述垂向位置调整单元26可以包括螺纹转动调整部件(如图4a所示)或螺旋千分尺(如图4b所示),或者同时包括螺纹转动调整部件和螺旋千分尺。当所述垂向位置调整单元26为螺旋千分尺时,可以直接通过螺旋千分尺上的数值刻度知道调整的距离,使得对垂直距离的调整更加快速和准确。

所述浸没头的集成工装还包括浸没头安装单元27,直接或间接地安装于所述支撑单元21上,所述浸没头安装单元27包括浸没安装座272、固定装置273和第二工装板271。所述浸没头安装座272可以直接地安装于所述支撑单元21上,所述水平位置调整单元25通过所述浸没安装座272间接地安装于所述支撑单元21上。所述浸没头23安装于所述第二工装板271上,所述第二工装板271安装于所述垂向位置调整单元26上,或者,所述第二工装板271安装于所述垂向位置调整单元26的支撑部件263上;所述垂向位置调整单元26通过调整所述第二工装板271在垂直方向上的位置,来实现对所述浸没头23的垂直方向上的位置的调整;当所述浸没头23调整到达所需的安装位置之后,将所述浸没头23固定在所述浸没安装座272上,以使得所述浸没头23通过所述浸没安装座272间接地安装于所述支撑单元21上。所述垂向位置调整单元26或者所述垂向位置调整单元26的支撑部件263通过所述浸没安装座272间接地安装于所述支撑单元21上;那么,由于所述第一工装板241可拆卸式地安装于所述支撑部件263上,使得所述垂向位置探测单元24通过所述垂向位置调整单元26安装于所述浸没安装座272上,进而使得所述垂向位置探测单元24间接地安装于所述支撑单元21上。所述固定装置273连接所述浸没安装座272和所述第二工装板271,以用于实现所述浸没安装座272和所述浸没头23的水平向定位和垂向定位。

其中,所述固定装置273可以包括至少三组定位销,如图3a所示,将所述第二工装板271划分为A、B、C三个区域,A区域为X轴和Y轴划分开的左下角的区域,B区域为X轴和Y轴划分开的右下角的区域,C区域为X轴和Y轴划分开的上半部分的区域;三组定位销分别设置于A、B、C三个区域中,以实现所述浸没安装座272和所述第二工装板271的水平向定位和垂向定位,进而也实现了所述浸没头23的水平向定位和垂向定位。

另外,如图3a所示,所述浸没头23上还设置有动子组件,所述动子组件包括音圈电机31的动子和重力补偿器32的动子;所述浸没安装座272上还设置有定子组件,所述定子组件包括音圈电机31的定子和重力补偿器32的定子。其中,所述重力补偿器32用于提供所述浸没头23垂直向上的吸附力;所述音圈电机31用于向所述浸没头23提供垂向伺服的动力。

另外,如图3a所示,所述浸没头23上还连接有第一水气管路29和第二水气管路30,所述第一水气管路29和第二水气管路30可以连接在所述浸没头23的不同方向上,用于所述浸没头23的水平注液、垂直注液以及水气的回收。所述浸没头23上还安装有至少三组拉杆装置28,所述拉杆装置28用于对所述浸没头23进行水平向定位和垂向刚度解耦。

所述浸没头的集成工装还包括控制单元(未图示),所述控制单元分别与所述垂向位置探测单元24、所述垂向位置调整单元26和所述水平位置调整单元25信号连接,以根据所述垂向位置探测单元24的检测结果,自动控制所述垂向位置调整单元26和所述水平位置调整单元25的动作。

所述垂向位置探测单元24、水平位置调整单元25和垂向位置调整单元26中的至少一个单元的至少一个部件与所述支撑单元21可拆卸式连接,以在所述浸没头23到达所需的安装位置之后从所述支撑单元21上拆除,且所述浸没头的集成工装在所述浸没头23到达所需的安装位置之后,被保留的部件用于辅助所述光刻机的光刻工作。另外,所述浸没头安装单元27中的部件也可以可拆卸式的连接在所述支撑单元21上。可以根据是否对所述光刻机的光刻工作产生影响,来考虑将所述垂向位置探测单元24、水平位置调整单元25、垂向位置调整单元26和浸没头安装单元27中的部分或全部的部件拆除。例如,所述浸没头安装单元27中的浸没安装座272可以保留。

从上述介绍可知,所述垂向位置探测单元24、水平位置调整单元25和垂向位置调整单元26均是用于辅助将所述浸没头23安装在所述投影物镜22下方的所需的安装位置的部件,通过所述垂向位置探测单元24、水平位置调整单元25和垂向位置调整单元26之间的相互配合,使得能够方便快捷地调整所述浸没头23和所述投影物镜22之间的相对位置(包含水平方向上和垂直方向上的相对位置),避免所述浸没头23在安装的过程中碰撞到所述投影物镜22,进而使得所述浸没头23能够安全、准确地安装到投影物镜22下方的所需的安装位置。

综上所述,本发明提供的浸没头的集成工装,包括:支撑单元,用于作为所述光刻机的投影物镜和浸没头的载体,使得所述浸没头与所述投影物镜之间的初始垂直距离为一预设安全距离;垂向位置探测单元,安装于所述支撑单元上,所述垂向位置探测单元用于检测所述投影物镜与所述浸没头之间的垂直距离,检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离,以及,检测所述投影物镜与所述浸没头的相对的面的水平度偏差;水平位置调整单元,安装于所述支撑单元上,所述水平位置调整单元用于根据所述垂向位置探测单元的检测结果,调整所述浸没头在水平方向上的位置,以使得所述浸没头的轴心与所述投影物镜的轴心重合;垂向位置调整单元,安装于所述支撑单元上,所述垂向位置调整单元用于根据所述垂向位置探测单元的检测结果,调整所述浸没头在垂直方向上的位置,以使得所述浸没头与所述投影物镜的相对的面平行,且使得所述浸没头到达所需的安装位置。本发明的浸没头的集成工装使得浸没头能够安全且准确地安装到投影物镜下方的所需的安装位置。

本发明一实施例提供了一种浸没头的集成方法,参阅图6,图6是本发明一实施例的浸没头的集成方法的流程图,从图6中可看出,所述浸没头的集成方法包括:

步骤S1,提供一浸没头的集成工装,所述浸没头的集成工装包括支撑单元、垂向位置探测单元、垂向位置调整单元和水平位置调整单元,将所述垂向位置探测单元、垂向位置调整单元和水平位置调整单元安装于所述支撑单元上,并通过所述支撑单元作为所述光刻机的投影物镜和浸没头的载体,使得所述浸没头设置于所述投影物镜的下方,且使得所述浸没头与所述投影物镜之间的初始垂直距离为一预设安全距离;

步骤S2,通过所述垂向位置探测单元检测所述投影物镜与所述浸没头之间的垂直距离,检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离,以及,检测所述投影物镜与所述浸没头的相对的面的水平度偏差;

步骤S3,根据所述垂向位置探测单元的检测结果,通过所述水平位置调整单元调整所述浸没头在水平方向上的位置,以使得所述浸没头的轴心与所述投影物镜的轴心重合,并通过所述垂向位置调整单元调整所述浸没头在垂直方向上的位置,以使得所述浸没头与所述投影物镜的相对的面平行,且使得所述浸没头到达所需的安装位置。

也可以利用本发明提供的所述浸没头的集成工装将浸没头安装于光刻机上。

下面参阅图2a~5b更为详细的介绍本实施例提供的浸没头的集成方法:

按照步骤S1,提供一浸没头的集成工装,所述浸没头的集成工装包括支撑单元21、垂向位置探测单元24、垂向位置调整单元26和水平位置调整单元25,将所述垂向位置探测单元24、垂向位置调整单元26和水平位置调整单元25直接或间接地安装于所述支撑单元21上,并通过所述支撑单元21作为所述光刻机的投影物镜22和浸没头23的载体,使得所述浸没头23设置于所述投影物镜22的下方。所述支撑单元21用于在安装所述浸没头23的过程中,作为所使用的各个部件的结构载体,以使得所述浸没头23能够顺利安装在所需的位置。其中,所述投影物镜22可以直接安装于所述支撑单元21上,所述浸没头23可以间接地安装于所述支撑单元21上,即所述浸没头23可通过其它部件安装于所述支撑单元21上。

设置所述浸没头23与所述投影物镜22之间的初始垂直距离为一预设安全距离,使得在避免所述浸没头23与所述投影物镜22之间发生碰撞的同时,还能在后续的步骤中将所述浸没头23准确、安全地安装到所需的位置。

所述垂向位置探测单元24可以可拆卸式地安装于所述支撑单元21上,且所述垂向位置探测单元24可以设置于所述浸没头23的下方。所述垂向位置探测单元24包括垂向位置探测器242、水平位置调整部件243和第一工装板241。所述垂向位置探测器242设置于所述水平位置调整部件243上,所述水平位置调整部件243设置于所述第一工装板241上;或者,所述垂向位置探测器242与所述水平位置调整部件243均直接设置于所述第一工装板241上,且所述垂向位置探测器242与所述水平位置调整部件243相互连接;所述第一工装板241通过所述垂向位置调整单元26安装于所述支撑单元21上,以使得所述垂向位置探测单元24安装于所述支撑单元21上。所述垂向位置探测器242能够实现精准的距离测量,以通过所述垂向位置探测器242检测所述第一工装板241与所述投影物镜22之间的垂直距离,以及检测所述第一工装板241与所述浸没头23之间的垂直距离,进而能够计算获得所述投影物镜22与所述浸没头23之间的垂直距离;并且,通过所述水平位置调整部件243调整所述垂向位置探测器242在所述第一工装板241上的位置以及检测所述垂向位置探测器242在所述第一工装板241上的移动距离,来使得所述垂向位置探测器242检测出所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离以及检测出所述投影物镜22与所述浸没头23的相对的面的水平度偏差,其中,所述检测的过程也包含了对量测数据的计算的过程。

所述水平位置调整部件243可以包括位置传感器和螺旋千分尺,所述垂向位置探测器242可以设置于所述位置传感器上,所述位置传感器用于检测所述垂向位置探测器242在所述第一工装板241上的位置;所述螺旋千分尺用于调整所述位置传感器和所述垂向位置探测器242在所述第一工装板241上的位置,以使得所述垂向位置探测器242能够测量不同位置的垂直距离。所述水平位置调整部件243的数量可以与所述垂向位置探测器242的数量相同,以使得每个所述水平位置调整部件243能够对应调整每个所述垂向位置探测器242在所述第一工装板241上的位置。

所述垂向位置探测器242可以包括至少三个激光位移计,所述激光位移计向所述投影物镜22和浸没头23的底表面发射激光,以检测出距离所述投影物镜22和浸没头23的底表面的垂直距离。且所有的所述激光位移计初始时以所述第一工装板241的轴心均匀分布,以在初始时检测出所述投影物镜22与所述第一工装板241的相对的面的水平度偏差,并在所述投影物镜22与所述第一工装板241的相对的面之间存在水平度偏差时,通过所述垂向位置调整单元26调整所述第一工装板241在垂直方向上的位置,以去除二者之间的水平度偏差,进而使得所述投影物镜22与所述第一工装板241平行,从而使得后续采用所述垂向位置探测单元24检测出的所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离以及检测出的所述投影物镜22与所述浸没头23的相对的面的水平度偏差的数据更加准确。

所述水平位置调整单元25可以可拆卸地安装于所述支撑单元21上,所述水平位置调整单元25可以包括螺纹转动调整部件或螺旋千分尺,或者,同时包括螺纹转动调整部件和螺旋千分尺。所述水平位置调整单元25可以包括至少两个螺纹转动调整部件和/或螺旋千分尺,为了使得所述浸没头23能够在水平方向上调整到任意位置,可以设置合适数量的螺纹转动调整部件和/或螺旋千分尺,如图3a中设置了四个螺旋千分尺。

所述垂向位置调整单元26可以可拆卸地安装于所述支撑单元21上,所述垂向位置调整单元26可以包括第一垂向位置调整部件261和第二垂向位置调整部件262,如图2a~2b所示,所述垂向位置调整单元26还可以包括支撑部件263,所述第一垂向位置调整部件261和第二垂向位置调整部件262可以通过所述支撑部件263安装于所述支撑单元21上,且所述第一工装板241可拆卸式地安装于所述支撑部件263上。所述第一垂向位置调整部件261设置于所述第二垂向位置调整部件262的上方,所述第一垂向位置调整部件261用于调整所述浸没头23在垂直方向上的位置,所述第二垂向位置调整部件262用于调整所述第一工装板241在垂直方向上的位置。所述垂向位置调整单元26可以包括至少三组第一垂向位置调整部件261和第二垂向位置调整部件262,以同时对所述浸没头23和所述第一工装板241实现水平方向上的定位和垂直方向上的定位。

所述垂向位置调整单元26可以包括螺纹转动调整部件(如图4a所示)或螺旋千分尺(如图4b所示),或者同时包括螺纹转动调整部件和螺旋千分尺。当所述垂向位置调整单元26为螺旋千分尺时,可以直接通过螺旋千分尺上的数值刻度知道调整的距离,使得对垂直距离的调整更加快速和准确。

所述浸没头的集成工装还包括浸没头安装单元27,直接或间接地安装于所述支撑单元21上,所述浸没头安装单元27包括浸没安装座272、固定装置273和第二工装板271。所述浸没头安装座272可以直接地安装于所述支撑单元21上,所述水平位置调整单元25通过所述浸没安装座272间接地安装于所述支撑单元21上。所述浸没头23安装于所述第二工装板271上,所述第二工装板271安装于所述垂向位置调整单元26上,或者,所述第二工装板271安装于所述垂向位置调整单元26的支撑部件263上;所述垂向位置调整单元26通过调整所述第二工装板271在垂直方向上的位置,来实现对所述浸没头23的垂直方向上的位置的调整;当所述浸没头23调整到达所需的安装位置之后,将所述浸没头23固定在所述浸没安装座272上,以使得所述浸没头23通过所述浸没安装座272间接地安装于所述支撑单元21上。所述垂向位置调整单元26或者所述垂向位置调整单元26的支撑部件263通过所述浸没安装座272间接地安装于所述支撑单元21上;那么,由于所述第一工装板241可拆卸式地安装于所述支撑部件263上,使得所述垂向位置探测单元24通过所述垂向位置调整单元26安装于所述浸没安装座272上,进而使得所述垂向位置探测单元24间接地安装于所述支撑单元21上。所述固定装置273连接所述浸没安装座272和所述第二工装板271,以用于实现所述浸没安装座272和所述浸没头23的水平向定位和垂向定位。

另外,所述浸没头的集成工装还可包括动子组件、定子组件、控制单元等,具体参阅上述本发明提供的浸没头的集成工装,在此不再赘述。

按照步骤S2,通过所述垂向位置探测单元24检测所述投影物镜22与所述浸没头23之间的垂直距离,检测所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离,以及,检测所述投影物镜22与所述浸没头23的相对的面的水平度偏差。

为了确保检测结果的准确性,需要先确保所述投影物镜22与所述第一工装板241平行。以所述垂向位置探测器242包括四个激光位移计为例,如图3b、图5a和图5b所示,四个所述激光位移计2421至激光位移计2424初始时以所述第一工装板241的轴心对称设置,其中,激光位移计2422和激光位移计2424对称设置在X轴上,即X1=X2,激光位移计2421和激光位移计2423对称设置在Y轴上,即Y1=Y2,X轴与Y轴的交点为所述第一工装板241的轴心,X轴与Y轴相互垂直。使得所述投影物镜22与所述第一工装板241平行的步骤包括:采用四个所述激光位移计分别量测所述第一工装板241与所述投影物镜22的底表面之间的垂直距离,若至少三个所述第一工装板241与所述投影物镜22的底表面之间的垂直距离不同,则通过所述垂向位置调整单元26调整所述第一工装板241在垂直方向上的位置,直至至少三个所述第一工装板241与所述投影物镜22的底表面之间的垂直距离相同,以使得所述第一工装板241与所述投影物镜22的相对的面平行。

其中,通过所述垂向位置探测单元24检测所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离的步骤包括:

首先,将至少三个所述激光位移计从初始时的位置移动到所述投影物镜22的底表面的边缘下方,记录每个所述激光位移计移动的距离,并根据至少三个所述激光位移计在所述投影物镜22的底表面的边缘下方的位置,计算得到所述投影物镜22的轴心,进而得到所述投影物镜22的轴心与所述第一工装板241的轴心之间的水平距离。

或者,将至少三个所述激光位移计从初始时的位置移动到所述投影物镜22的侧面的下方,且每个所述激光位移计到达所述投影物镜22的侧面的垂直距离相等,记录每个所述激光位移计移动的距离,并根据至少三个所述激光位移计在所述投影物镜22的侧面的下方的位置,计算得到所述投影物镜22的轴心,进而得到所述投影物镜22的轴心与所述第一工装板241的轴心之间的水平距离。

以所述激光位移计2421、激光位移计2422和激光位移计2423从初始时的位置移动到所述投影物镜22的底表面的边缘下方为例,根据三点相切的原理,通过激光位移计2421、激光位移计2422和激光位移计2423移动之后的位置得到所述投影物镜22的轴心。由于X轴与Y轴的交点为所述第一工装板241的轴心,进而可以计算得到所述投影物镜22的轴心与所述第一工装板241的轴心之间的水平距离;其中,所述投影物镜22的轴心与所述第一工装板241的轴心之间在X轴和Y轴方向上的距离分别为ΔX1和ΔY1。

然后,将至少三个所述激光位移计从所述初始时的位置移动到所述浸没头23的内圈边缘下方,记录每个所述激光位移计移动的距离,并根据至少三个所述激光位移计在所述浸没头23的内圈边缘下方的位置,计算得到所述浸没头23的内圈的轴心,进而得到所述浸没头23的内圈的轴心与所述第一工装板241的轴心之间的水平距离。

以所述激光位移计2421、激光位移计2422和激光位移计2423从初始时的位置移动到所述浸没头23的内圈边缘下方为例,根据三点相切的原理,通过激光位移计2421、激光位移计2422和激光位移计2423移动之后的位置得到所述浸没头23的内圈的轴心。由于X轴与Y轴的交点为所述第一工装板241的轴心,进而可以计算得到所述浸没头23的内圈的轴心与所述第一工装板241的轴心之间的水平距离;其中,所述浸没头23的轴心与所述第一工装板241的轴心之间在X轴和Y轴方向上的距离分别为ΔX2和ΔY2。

接着,根据所述投影物镜22的轴心与所述第一工装板241的轴心之间的水平距离以及所述浸没头23的内圈的轴心与所述第一工装板241的轴心之间的水平距离,计算获得所述投影物镜22的轴心和所述浸没头23的内圈的轴心(即所述浸没头23的轴心)之间的水平距离。

以上述的激光位移计2421、激光位移计2422和激光位移计2423为例,由于所述投影物镜22的轴心与所述第一工装板241的轴心之间在X轴和Y轴方向上的距离分别为ΔX1和ΔY1,所述浸没头23的轴心与所述第一工装板241的轴心之间在X轴和Y轴方向上的距离分别为ΔX2和ΔY2,那么,所述投影物镜22的轴心和所述浸没头23的内圈的轴心之间的水平距离L

另外,通过所述垂向位置探测单元24检测所述投影物镜22与所述浸没头23的相对的面的水平度偏差的步骤包括:

首先,采用四个所述激光位移计分别量测在初始的位置时,所述第一工装板241与所述浸没头23的相对的面之间的垂直距离。以所述激光位移计2421、激光位移计2422、激光位移计2423和激光位移计2424为例,在所述初始时的位置时,量测的所述第一工装板241与所述浸没头23的相对的面之间的垂直距离分别为L

然后,分别移动设置在X轴和Y轴上的一个所述激光位移计,以使得X轴上的两个所述激光位移计测得的所述第一工装板241与所述浸没头23的相对的面之间的垂直距离相等,以及Y轴上的两个所述激光位移计测得的所述第一工装板241与所述浸没头23的相对的面之间的垂直距离相等,并记录每个所述激光位移计的移动距离。

以所述激光位移计2421、激光位移计2422、激光位移计2423和激光位移计2424为例,移动Y轴上的激光位移计2421和X轴上的激光位移计2422,以使得激光位移计2421测得的所述第一工装板241与所述浸没头23的相对的面之间的垂直距离L

接着,根据所述第一工装板241与所述浸没头23的相对的面之间的垂直距离以及每个所述激光位移计的移动距离,计算获得所述第一工装板241与所述浸没头23的相对的面的水平度偏差;由于所述第一工装板241与所述投影物镜22的相对的面平行,进而获得所述投影物镜22与所述浸没头23的相对的面的水平度偏差。

以所述激光位移计2421、激光位移计2422、激光位移计2423和激光位移计2424为例,那么,所述第一工装板241与所述浸没头23的相对的面在Y轴方向上的水平度偏差为Z

按照步骤S3,根据所述垂向位置探测单元25的检测结果,通过所述水平位置调整单元25调整所述浸没头23在水平方向上的位置,以使得所述浸没头23的轴心与所述投影物镜22的轴心重合,并通过所述垂向位置调整单元26调整所述浸没头23在垂直方向上的位置,以使得所述浸没头23与所述投影物镜22的相对的面平行,且使得所述浸没头23到达所需的安装位置。

其中,所述水平位置调整单元25根据所述垂向位置探测单元24检测出的所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离,调整所述浸没头23在水平方向上的位置,以使得所述浸没头23的轴心与所述投影物镜22的轴心重合。需要说明的是,所述浸没头23的轴心与所述投影物镜22的轴心重合是指所述浸没头23的轴心与所述投影物镜22的轴心之间的水平距离在规格以内,以避免所述浸没头23的内圈部分与所述投影物镜22的底部镜头的侧面碰撞;其中,也包括所述浸没头23的轴心与所述投影物镜22的轴心完全重合的情况。

并且,所述垂向位置调整单元26根据所述垂向位置探测单元24检测出的所述投影物镜22与所述浸没头23的相对的面的水平度偏差,调整所述浸没头23在垂直方向上的位置,以使得所述浸没头23与所述投影物镜22的相对的面平行;以及,根据所述垂向位置探测单元24检测出的所述投影物镜22与所述浸没头23之间的垂直距离,调整所述浸没头23在垂直方向上的位置,以使得所述浸没头23到达所需的安装位置。需要说明的是,所述浸没头23与所述投影物镜22的相对的面平行是指所述投影物镜22与所述浸没头23的相对的面的水平度偏差在规格以内,以避免所述浸没头23的内圈部分与所述投影物镜22的底部镜头的侧面碰撞;其中,也包括所述浸没头23与所述投影物镜22的相对的面完全平行的情况(即水平度偏差为0)。

另外,根据所述投影物镜22的轴心与所述浸没头23的轴心之间的水平距离(L

ΔL

而由于所述浸没头23本身还存在加工误差L

另外,所述垂向位置探测单元24、水平位置调整单元25和垂向位置调整单元26中的至少一个单元的至少一个部件与所述支撑单元21可拆卸式连接,以在所述浸没头23到达所需的安装位置之后从所述支撑单元21上拆除,且所述浸没头的集成工装在所述浸没头23到达所需的安装位置之后,被保留的部件用于辅助所述光刻机的光刻工作。另外,所述浸没头安装单元27中的部件也可以可拆卸式的连接在所述支撑单元21上。可以根据是否对所述光刻机的光刻工作产生影响,来考虑将所述垂向位置探测单元24、水平位置调整单元25、垂向位置调整单元26和浸没头安装单元27中的部分或全部的部件拆除。例如,所述浸没头安装单元27中的浸没安装座272可以保留。

从上述步骤S1至步骤S3可知,所述垂向位置探测单元24、水平位置调整单元25和垂向位置调整单元26均是用于辅助将所述浸没头23安装在所述投影物镜22下方的所需的安装位置的部件,通过所述垂向位置探测单元24、水平位置调整单元25和垂向位置调整单元26之间的相互配合,使得能够方便快捷地调整所述浸没头23和所述投影物镜22之间的相对位置(包含水平方向上和垂直方向上的相对位置),避免所述浸没头23在安装的过程中碰撞到所述投影物镜22,进而使得所述浸没头23能够安全、准确地安装到投影物镜22下方的所需的安装位置。

综上所述,本发明提供的浸没头的集成方法,包括:提供一浸没头的集成工装,所述浸没头的集成工装包括支撑单元、垂向位置探测单元、垂向位置调整单元和水平位置调整单元,将所述垂向位置探测单元、垂向位置调整单元和水平位置调整单元安装于所述支撑单元上,并通过所述支撑单元作为所述光刻机的投影物镜和浸没头的载体,使得所述浸没头设置于所述投影物镜的下方,且使得所述浸没头与所述投影物镜之间的初始垂直距离为一预设安全距离;通过所述垂向位置探测单元检测所述投影物镜与所述浸没头之间的垂直距离,检测所述投影物镜的轴心与所述浸没头的轴心之间的水平距离,以及,检测所述投影物镜与所述浸没头的相对的面的水平度偏差;以及,根据所述垂向位置探测单元的检测结果,通过所述水平位置调整单元调整所述浸没头在水平方向上的位置,以使得所述浸没头的轴心与所述投影物镜的轴心重合,并通过所述垂向位置调整单元调整所述浸没头在垂直方向上的位置,以使得所述浸没头与所述投影物镜的相对的面平行,且使得所述浸没头到达所需的安装位置。本发明的浸没头的集成方法使得浸没头能够安全且准确地安装到投影物镜下方的所需的安装位置。

本发明一实施例提供了一种光刻机,包括:支撑基座、从上至下依次固定在所述支撑基座上的照明单元、掩膜版、投影物镜和基底台,以及采用本发明提供的所述浸没头的集成工装所安装的浸没头,或者,采用本发明提供的所述浸没头的集成方法安装的浸没头,所述浸没头位于所述投影物镜和所述基底台之间。

由于采用本发明提供的所述浸没头的集成工装,或者,采用本发明提供的所述浸没头的集成方法将所述浸没头安装在所述光刻机上,避免了所述浸没头在安装的过程中碰撞到所述投影物镜,进而使得所述浸没头能够安全且准确地安装到所述投影物镜下方的所需的安装位置,从而使得所述光刻机能够顺利进行光刻作业,即所述掩膜版上的集成电路的图形能够顺利通过所述照明单元、投影物镜和浸没液体之后曝光成像在所述基底台上的涂有光刻胶的基底上。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

- 浸没头的集成工装及其集成方法和光刻机

- 浸没头的集成工装及其集成方法和光刻机