一种FPSO下输油平台I型管的制作及安装方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及船舶技术领域,特别是涉及一种FPSO下输油平台I型管的制作及安装方法。

背景技术

现浮式生产储油卸油装置(Floating Production Storageand Offloading,以下简称“FPSO”)作为“海上石油工厂”,可将来自海底油井的油气水等混合液经过加工处理成合格的原油或天然气储存在货油舱,当储量达到一定程度时经过外输系统输送给穿梭的油轮,可方便地为海上油轮提供动力,具有抗风浪能力强、适应水深范围深、储/卸油能力大的优点,广泛应用于远离海岸的深海及边际油田的开发。

原油外输包括原油的计量和卸油两部分,是FPSO原油生产的最后一个环节。由于海上环境恶劣,外输作业是一个比较复杂的工作,掌握各种输油模式的优劣点和适用范围;根据目标FPSO的卸油周期、外输量、穿梭油轮性能等外输目标,确定FPSO采用的外输油模式,研究设计外输油系统流程,最终确定对外输油系统模式。输油平台是FPSO为实现作业功能而特殊设计的结构,其通过软管将海底油井与钻井平台连接,实现原油的输入、加工、储存和输出。输油平台通常包括固定在船体外板侧的上输油平台和下输油平台;所述上输油平台和下输油平台通常由底板、顶板、支撑板和圆管组成。输油平台作为FPSO重要的部件,其上输油平台和下输油平台建造的稳定性和施工精度的准确性,具有至关重要的作用。

在大型VLCC油轮改装为FPSO的海工项目中,需要根据FPSO的设计要求需左舷平行舯体新加输油平台结构,下输油平台外端设计I型管,需要对其进行预制、吊装到位,其对精加工的精度要求较高,是改装工程中的难点和关键因素。

发明内容

基于此,本发明的目的在于,提供一种FPSO下输油平台I型管的制作方法,其具有工艺设计合理、制作精度高的优点。

一种FPSO下输油平台I型管的制作方法,所述I型管为预先划分成三个分段分别进行预制后再经合拢总组获得,其包括筒身分段、喇叭分段以及支撑板分段;

具体包括以下具体操作步骤:

S1、所述筒身分段的预制:根据所述I型管的尺寸需求准备两块尺寸不同的长方形板材,并在所述长方形板材的两长边开设焊接坡口;将每一所述长方形板材沿长边辊圆形成圆筒状结构,随后在两短边开设焊接坡口并合拢形成纵向合拢缝,对所述纵向合拢缝进行焊接后获得两个内径不同的圆管;将两个所述圆管进行整体合拢并形成环形合拢缝,对所述环形合拢缝进行焊接后即得所述筒身分段;

S2、所述喇叭分段的预制:将所述喇叭分段沿径向划分成两个对称设置的喇叭片体进行预制;根据所述I型管的尺寸需求预先裁剪得到片状板材,经压床加工形成所述喇叭片体,在所述喇叭片体边缘开设焊接坡口后合拢形成合拢缝,对所述合拢缝进行焊接后即得所述喇叭分段;

S3、所述筒身分段与所述喇叭分段的组装:将步骤S3预制得到的所述喇叭分段的内径较小一端分别与所述筒身分段两端对应合拢形成环形合拢缝,对所述环形合拢缝进行焊接并对焊接后的焊缝进行探伤检测,随后在其中一所述喇叭分段以及所述筒身分段的拼接处外侧沿周向安装法兰;

S4、所述支撑板分段的安装:包括横向支撑板的安装以及纵向支撑板的安装;根据I型管的尺寸需求准备板材,在每一所述板材的一侧切割形成一弧形开口,所述弧形开口与所述筒身分段的外径尺寸相匹配,获得所述横向支撑板;对所述横向支撑板的弧形开口开设焊接坡口,将其与所述筒身分段外侧表面合拢形成弧形合拢缝,并使所述横向支撑板与所述筒身分段的轴向形成一预设角度,再对所述弧形合拢缝进行焊接;

根据所述I型管的尺寸需求准备长方形板材,在每一所述长方形板材的其中一长边切割形成一斜边开口,获得所述纵向支撑板;对所述纵向支撑板的斜边开口以及两条短边开设焊接坡口,使所述纵向支撑板沿竖直方向设置,并分别与两个横向支撑板以及所述筒身分段外侧表面合拢形成条形合拢缝,对所述条形合拢缝进行焊接,获得I型管总段;

S5、所述I型管总段的精加工:对步骤S4所得I型管总段中各焊缝进行探伤检测,并对所述I型管总段的直线度、同心度进行测量,对其内表面进行抛光后即得所述I型管。

本发明实施例所述FPSO下输油平台I型管的制作方法,其通过合理设计所述I型管的制作工艺,对各个分段的预制以及分段的合拢组装都进行了良好的工艺安排以及精度控制,制得所述I型管的结构稳固性良好,且符合安装的精度要求,工艺操作难度较低,所述筒身分段以及所述喇叭分段的预制可同时进行,有助于缩短施工周期,降低经济成本。

进一步地,步骤S1中准备所需尺寸的长方形板材时,沿长度方向在两侧预留预设长度的切割余量,所述切割余量在所述长方形板材辊圆后进行切除,再开设焊接坡口,以确保尺寸精度。

进一步地,步骤S1中所述长方形板材为使用三辊辊圆机进行辊圆,在辊圆过程中定时进行圆弧度检查,对不符合圆弧度要求的再次进行辊圆,以确保制得的圆管具有良好的圆度,达到公差要求。

进一步地,步骤S1中所述圆弧度检查为使用圆弧形工装进行检查,所述圆弧形工装包括一与所述圆管内表面相匹配的外弧面,其弧度为120°;所述外弧面沿轴向的中心线处开设有条形凹槽;辊圆前将所述长方形板材沿长度方向六等分,并在其表面沿宽度方向做出相应等分标记,所述圆弧度检查时所述外弧面与所述长方形板材内侧表面抵接。

进一步地,步骤S1中所述纵向合拢缝焊接时为先对所进行点焊固定,并在所述纵向合拢缝的外侧固定安装若干弧形码板,所述弧形码板的半径与所述圆筒的外径相匹配,再进行堆焊固定。所述弧形码板的设置能够避免圆管在焊接固定过程中出现形状变形,导致尺寸精度不符合要求。

进一步地,步骤S1中两个所述圆管整体合拢对接时使用激光器在所述圆管端口处打出十字中心线,并使两个圆管的十字中心线对应重合;对所述环形合拢缝进行焊接后还包括对其进行圆度检查以及直线度检查,不符合预设要求的对焊缝进行碳弧气刨后重新焊接;

所述圆度检查为使用环形工装进行检查,所述环形工装包括一与所述圆管内表面相匹配的圆环面;所述圆度检查时使所述圆环面与所述圆管内侧表面抵接;

所述直线度检查为在所述筒身分段两端端口处相同位置分别确定四个检查基准点,相邻两个检查基准点与轴心的连线形成一直角;以所述筒身分段两端端口处相同位置的检查基准点为端点,沿所述筒身分段的长度方向形成连线,并每隔预设距离对所述连线测量一次直线度,直线度的公差不大于2mm。

进一步地,步骤S1以及步骤S3中所述环形合拢缝的焊接均采用对称焊接,以避免在焊接过程中出现变形。

另外,本发明实施例还提供一种FPSO下输油平台I型管的安装方法,其包括以下具体操作步骤:

S1、使用全站仪在根据以上所述制作方法制作得到的I型管的横向支撑板上画出分段角度安装线,并在I型管的端口处画出十字中心线;所述分段角度安装线为所述横向支撑板的中心线,且为所述筒身分段或所述喇叭分段直径所在直线在所述横向支撑板上的投影;所述十字中心线在所述横向支撑板的投影与所述分段角度安装线重合;

S2、使用全站仪在坞底对应FPSO下输油平台中I型管安装位置处画出平台角度安装线,并在FPSO下输油平台的输油管道上划出平台板线,并安装平台板以及竖向板;将所述I型管吊装至安装位置处,并使分段角度安装线与船坞底面平行,并使其在投影面上对应与所述平台角度安装线重合,沿高度方向对应与平台板平齐;

S3、将所述平台板与I型管的横向支撑板对应合拢形成焊缝,所述竖向板与I型管的纵向支撑板对应合拢形成合拢缝,并对所述合拢缝进行焊接,并对所述焊缝进行探伤检测。

本发明实施例所述FPSO下输油平台I型管的安装方法,工艺设计合理,可操作性强,且吊装精度高,便于确保所述I型管安装时的纵向安装角度以及横向安装角度,且与所述FPSO下输油平台结构的对接良好,以保证FPSO下输油平台的正常工作不受影响。

进一步地,步骤S3中还包括在所述I型管吊装前在所述平台板上安装定位码板,以保证安装精度。

进一步地,步骤S4中焊接时先焊接所述竖向板与所述纵向支撑板的合拢缝,再焊接所述平台板与所述横向支撑板的合拢缝,以避免出现变形。

为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

图1为现有设计中所述下输油平台结构与所述I型管结构侧视示意图;

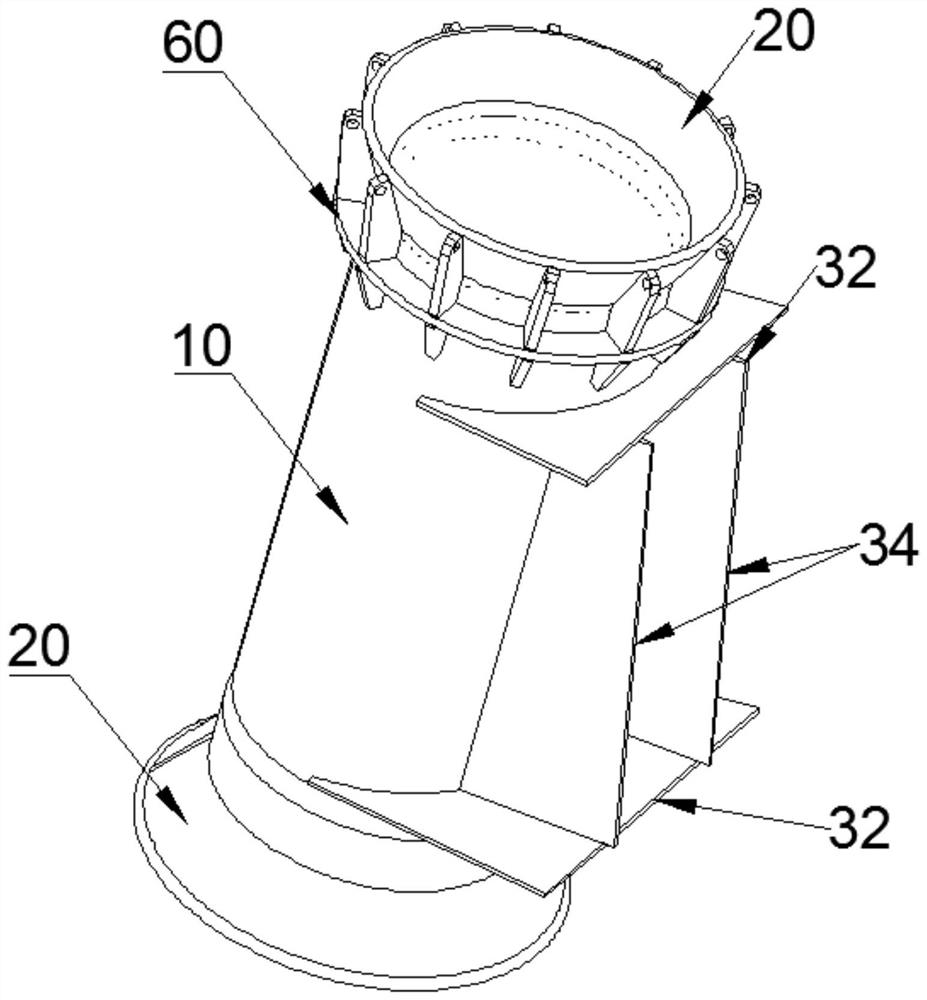

图2为本发明实施例1所述FPSO下输油平台I型管结构示意图;

图3为本发明实施例1所述FPSO下输油平台I型管结构纵剖示意图;

图4为本发明实施例1所述筒身分段纵剖示意图;

图5为本发明实施例1所述圆管与所述弧形码板侧视示意图;

图6为本发明实施例1所述圆管与所述弧形码板横剖示意图;

图7为本发明实施例1所述圆管与所述角钢横剖示意图;

图8为本发明实施例1所述环形合拢缝焊接顺序示意图;

图9为本发明实施例1所述切割余量示意图;

图10为本发明实施例1所述圆弧形工装结构示意图;

图11为本发明实施例1所述长方形板材滚圆后横剖示意图;

图12为本发明实施例1所述圆弧度检查过程示意图;

图13为本发明实施例1所述检查基准点确定示意图;

图14为本发明实施例1所述直线度检查过程示意图;

图15为本发明实施例1所述喇叭分段结构示意图;

图16为本发明实施例1所述喇叭分段侧视示意图;

图17为本发明实施例1所述筒身分段与所述喇叭分段的组装侧视示意图;

图18为本发明实施例1所述法兰安装位置及焊接顺序示意图;

图19为本发明实施例1所述支撑板条形焊缝焊接顺序示意图;

图20为本发明实施例1所述圆管与所述自动旋转合拢工装结构示意图;

图21为本发明实施例2所述分段角度安装线以及所述十字中心线示意图;

图22为本发明实施例2所述I型管翻身过程一示意图;

图23为本发明实施例2所述I型管翻身过程二示意图;

图24为本发明实施例2所述I型管翻身过程三示意图;

图25为本发明实施例2所述平台角度安装线示意图;

图26为本发明实施例2所述定位码板安装示意图;

图27为本发明实施例2所述I型管吊装过程一示意图;

图28为本发明实施例2所述I型管吊装过程二示意图;

图29为本发明实施例2所述I型管吊装过程三示意图。

具体实施方式

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在大型VLCC油轮改装为FPSO的海工项目中,需要根据FPSO的设计要求需左舷平行舯体新加输油平台结构,下输油平台200外端设计I型管100,请参照图1,图1为现有设计中所述下输油平台结构与所述I型管结构侧视示意图,如图所示,现有设计中下输油平台结构2外侧包括有横向设置的平台板202以及竖向设置的纵向板204,I型管1包括筒身分段10、固定连接于筒身分段10两端的喇叭分段20以及固定连接于筒身分段10侧面的支撑板分段30,I型管100通过支撑板分段3与下输油平台200固定连接。

在本发明实施例的技术方案中,提供一种FPSO下输油平台I型管的制作方法,请参照图2-3,图2为本发明实施例1所述FPSO下输油平台I型管结构示意图,图3为本发明实施例1所述FPSO下输油平台I型管结构纵剖示意图,如图所示,筒身分段10呈中空圆筒状结构,其包括固定连接的两个内径不同的圆管12,其同心设置且相互连通;喇叭分段20的数目为2,其均呈中空喇叭筒状结构,其内径较小一端与筒身分段10端口的内径相匹配,并与筒身分段10端部固定连接;其中一喇叭分段20与筒身分段10的拼接处外侧固定有法兰60;支撑板分段30包括两个横向支撑板32以及两个纵向支撑板34,两个横向支撑板32水平设置,且沿水平方向相对固定于筒身分段10外侧表面,并与筒身分段10的轴向形成预设夹角;纵向支撑板34呈直角梯形结构,其竖直设置,且其斜边与筒身分段10外侧表面固定连接,两底边分别与两个横向支撑板32固定连接。

在本发明实施例1所述FPSO下输油平台I型管的制作方法中,所述I型管为预先划分成筒身分段10、喇叭分段20以及支撑板分段30三个分段分别进行预制后再经合拢总组获得,其具体包括以下具体操作步骤:

S1、筒身分段10的预制,请参照图4,图4为本发明实施例1所述筒身分段纵剖示意图,其预制具体包括:

S11、圆管的预制:根据所述I型管的尺寸需求准备两块尺寸不同的长方形板材,并在所述长方形板材的两长边开设焊接坡口;将每一所述板材沿长边辊圆形成圆筒状结构,随后在两短边开设焊接坡口并合拢形成纵向合拢缝122,对纵向合拢缝122进行焊接后获得两个内径不同的圆管12,在本实施例中两个圆管12的内径分别为Φ1084mm、Φ1062mm。本发明实施例的技术方案中在辊圆前对所述长方形板材的长边开设焊接坡口,相对于在辊圆后开设坡口时由于热输入量过大导致变形,进而影响制得圆管的圆度。

对所述纵向合拢缝进行焊接时为先进行点焊固定,并在纵向合拢缝122的外侧固定安装若干弧形码板14,再进行堆焊固定;请参照图5-6,图5为本发明实施例1所述圆管与所述弧形码板侧视示意图,图6为本发明实施例1所述圆管与所述弧形码板横剖示意图,如图所示,弧形码板14的半径与圆管12的外径相匹配,其用以保持圆管12的圆度,避免在焊接过程中造成变形。进一步地,还通过在圆管12内侧沿径向加设若干角钢16,请参照图7,图7为本发明实施例1所述圆管与所述角钢横剖示意图,角钢16两端分别与圆管12内侧表面抵接,进一步保持圆管12的圆度。

S12、圆管的合拢:将两个圆管12进行整体合拢并形成环形合拢缝,合拢对接时使用激光器在圆管12端口处打出十字中心线Ⅱ,并使两个圆管12的十字中心线Ⅱ对应重合;对所述环形合拢缝进行对称焊接,请参照图8,图8为本发明实施例1所述环形合拢缝焊接顺序示意图,焊接顺序的确定能够避免产生较大变形,提高制作精度;随后对所述环形合拢缝进行焊接后对其进行圆度检查以及直线度检查,符合预设要求后即得筒身分段10,不符合预设要求的对焊缝进行碳弧气刨后重新焊接,直至符合为止。

作为一种可选实施方式,在本实施例中,准备所需尺寸的长方形板材时,沿长度方向在两侧预留预设长度的切割余量18,切割余量的长度需根据板材的尺寸进行调整,在本发明实施例中切割余量18的长度为150mm,请参照图9,图9为本发明实施例1所述切割余量示意图,切割余量18在所述长方形板材辊圆后进行切除,再开设焊接坡口,以确保尺寸精度。

所述长方形板材为使用三辊辊圆机进行辊圆,在辊圆过程中定时进行圆弧度检查,在辊圆并对纵向合拢缝焊接后再次进行圆弧度检查,对不符合圆弧度要求的再次进行辊圆,以确保制得的圆管具有良好的圆度,达到公差要求。

具体地,所述圆弧度检查为使用圆弧形工装40进行检查,请参照图10,图10为本发明实施例1所述圆弧形工装结构示意图,圆弧形工装40包括一与圆管12内表面相匹配的外弧面42,其弧度θ为120°;辊圆前将所述长方形板材沿长度方向六等分,并在其表面沿宽度方向做出相应等分标记y,请参照图11-12,图11为本发明实施例1所述长方形板材滚圆后横剖示意图,图12为本发明实施例1所述圆弧度检查过程示意图,如图所示,所述圆弧度检查时外弧面42与所述长方形板材内侧表面抵接。

所述圆度检查为使用环形工装进行检查,所述环形工装包括一与圆管12内表面相匹配的圆环面;所述圆度检查时使所述圆环面与圆管12内侧表面抵接。

进一步地,所述圆弧形工装以及所述环形工装外表面均沿轴向开设有条形凹槽,如图1中44所示,所述条形凹槽的设置使得在圆弧度检查和圆度检查时所述纵向合拢缝在焊接后凸起的焊缝能够收纳于所述条形凹槽中,以避免影响所述弧形工装以及所述环形工装外表面与圆管内表面的贴合。

所述直线度检查为在筒身分段10两端端口处相同位置分别确定四个检查基准点x,相邻两个检查基准点x与轴心的连线形成一直角,具体地,请参照图13,图13为本发明实施例1所述检查基准点确定示意图,检查基准点x为使用直角尺52进行确定的。以筒身分段10两端端口处相同位置的检查基准点x为端点,沿筒身分段10的长度方向使用钢丝绳54形成连线,请参照图14,图14为本发明实施例1所述直线度检查过程示意图,并每隔预设距离对所述连线测量一次直线度,直线度的公差不大于2mm;具体地,所述直线度的测量为测量钢丝绳54与筒身分段10外侧表面的垂直距离,并对比各个位置处垂直距离的误差是否在规定范围内,如在本实施例中设定每隔520mm测量得到钢丝绳54与筒身分段10外侧表面的垂直距离依次为H1、H2、H3、H4、H5,其公差应不大于2mm。

S2、喇叭分段20的预制:请参照图15-16,图15为本发明实施例1所述喇叭分段结构示意图,图16为本发明实施例1所述喇叭分段侧视示意图,如图所示,将喇叭分段20沿径向划分成两个对称设置两个喇叭片体22进行预制,首先根据所述I型管的尺寸需求预先裁剪得到片状板材,经压床加工形成喇叭片体22,再在喇叭片体22边缘开设焊接坡口后合拢形成合拢缝,对所述合拢缝进行对称焊接后即得喇叭分段20。

S3、筒身分段10与喇叭分段20的组装:请参照图17,图17为本发明实施例1所述筒身分段与所述喇叭分段的组装侧视示意图,如图所示,在胎架上将步骤S3预制得到的喇叭分段20的内径较小一端分别与筒身分段10两端对应合拢形成环形合拢缝,对所述环形合拢缝进行对称焊接,并对焊接后的焊缝进行探伤检测,随后在其中一喇叭分段20以及筒身分段10的拼接处外侧沿周向安装法兰60,请参照图18,图18为本发明实施例1所述法兰安装位置及焊接顺序示意图,所述焊接顺序的确定能够减少焊接过程中的变形量,提高制作精度。

S4、支撑板分段30的安装:包括横向支撑板32的安装以及纵向支撑板34的安装;根据I型管的尺寸需求准备板材,在每一所述板材的一侧切割形成一弧形开口,所述弧形开口与筒身分段10的外径尺寸相匹配,获得横向支撑板32;对横向支撑板32的弧形开口开设焊接坡口,将其与筒身分段10外侧表面合拢形成弧形合拢缝,并使横向支撑板32与筒身分段10的轴向形成一预设角度,再对所述弧形合拢缝进行焊接;

根据所述I型管的尺寸需求准备长方形板材,在每一所述板材的其中一长边切割形成一斜边开口,获得纵向支撑板34;对纵向支撑板34的斜边开口以及两条短边开设焊接坡口,使纵向支撑板34沿竖直方向设置,并分别与两个横向支撑板32以及筒身分段10外侧表面合拢形成条形合拢缝,对所述条形合拢缝进行焊接,请参照图19,图19为本发明实施例1所述支撑板条形焊缝焊接顺序示意图,获得I型管总段,焊接顺序的确定能够有效减少变形量,提高制作精度;

S5、所述I型管总段的精加工:对步骤S4所得I型管总段中各焊缝进行探伤检测,并对所述I型管总段的直线度、同心度进行测量,对其内表面进行抛光后即得所述I型管。

具体地,在本发明实施例中,步骤S1中两个圆管12的整体合拢为在自动旋转合拢工装70上进行,请参照图20,图20为本发明实施例1所述圆管与所述自动旋转合拢工装结构示意图,如图所示,自动旋转合拢工装70包括工装底座72以及相对设置于工装底座72两侧的滚轮74,圆管12位于两个滚轮74之间,其与两个滚轮74表面抵接,并可在滚轮74的驱动下绕其轴向旋转。

本发明实施例1所述FPSO下输油平台I型管的制作方法,其通过合理设计所述I型管的制作工艺,对各个分段的预制以及分段的合拢组装都进行了良好的工艺安排以及精度控制,制得所述I型管的结构稳固性良好,且符合安装的精度要求,工艺操作难度较低,所述筒身分段以及所述喇叭分段的预制可同时进行,有助于缩短施工周期,降低经济成本。

本发明实施例2提供一种FPSO下输油平台I型管的安装方法,其包括以下具体操作步骤:

S1、使用全站仪在根据实施例1所述制作方法制作得到的I型管的横向支撑板32上画出分段角度安装线Ⅰ,并在I型管的端口处画出十字中心线Ⅱ,请参照21,图21为本发明实施例2所述分段角度安装线以及所述十字中心线示意图。分段角度安装线Ⅰ为横向支撑板32的中心线,且为筒身分段10或喇叭分段20直径所在直线在横向支撑板32上的投影;十字中心线Ⅱ在横向支撑板32的投影与分段角度安装线Ⅰ重合。

S2、请参照图22-24,图22为本发明实施例2所述I型管翻身过程一示意图,图23为本发明实施例2所述I型管翻身过程二示意图,图24为本发明实施例2所述I型管翻身过程三示意图,在FPSO下输油平台外侧相邻放置第一木墩82以及第二木墩84,第一木墩82的高度大于第二木墩84,第一木墩82的宽度小于筒身分段10的长度;I型管100横向放置于第一木墩82上;I型管100一端与吊车C固定,并将其一端吊起使其翻身并垂直放置于第二木墩84上;

S3、请参照图25,图25为本发明实施例2所述平台角度安装线示意图,如图所示,使用全站仪在坞底对应FPSO下输油平台中I型管安装位置处画出平台角度安装线Ⅲ,并在FPSO下输油平台的输油管道上划出平台板线,并安装平台板202以及竖向板204,在平台板202上安装定位码板206;请参照图26-29,图26为本发明实施例2所述定位码板安装示意图,图27为本发明实施例2所述I型管吊装过程一示意图,图28为本发明实施例2所述I型管吊装过程二示意图,图29为本发明实施例2所述I型管吊装过程三示意图,如图所示,使用吊车C将所述I型管吊装至安装位置处,并使用葫芦G使分段角度安装线Ⅰ与船坞底面平行,并使其在投影面上对应与所述平台角度安装线重合,沿高度方向对应与平台板2022平齐;

S4、将平台板202与I型管的横向支撑板32对应合拢形成焊缝,竖向板204与I型管的纵向支撑板34对应合拢形成合拢缝,并对所述合拢缝进行焊接,焊接时先焊接竖向板204与纵向支撑板34的合拢缝,再焊接平台板202与横向支撑板32的合拢缝,最后对所述焊缝进行探伤检测。

本发明实施例2所述FPSO下输油平台I型管的安装方法,工艺设计合理,可操作性强,且吊装精度高,便于确保所述I型管安装时的纵向安装角度以及横向安装角度,且与所述FPSO下输油平台结构的对接良好,以保证FPSO下输油平台的正常工作不受影响。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种FPSO下输油平台I型管的制作及安装方法

- 一种钢结构平台的快速制作安装方法