一种聚乳酸超临界流体挤出发泡珠粒及其制备工艺

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及发泡珠粒制备技术领域,具体为一种聚乳酸超临界流体挤出发泡珠粒及其制备工艺。

背景技术

近几年来,随着发泡理论和相关技术的进步,珠粒发泡材料备受关注,使得发泡材料的性能也在日益提高,在建筑、交通、航空航天、包装、生物工程等领域都有所应用。EPS泡沫珠粒,是发泡材料其中的一种。由于EPS泡沫珠粒具有密度低、强度高、吸水率低、耐酸碱、隔热隔音性好、防震、可装饰、易成型等优点,EPS泡沫珠粒可作为隔热材料、包装材料、建筑材料、装饰材料和浮材。

但是,现有的发泡珠粒不够环保,在生产时大多采用釜压发泡工艺,导致存在较高安全风险,产品品质的稳定性和生产效率也不够高,因此不满足现有的需求,对此我们提出了一种聚乳酸超临界流体挤出发泡珠粒及其制备工艺。

发明内容

本发明的目的在于提供一种聚乳酸超临界流体挤出发泡珠粒及其制备工艺,以解决上述背景技术中提出的现有的发泡珠粒不够环保,在生产时大多采用釜压发泡工艺,导致存在较高安全风险,产品品质的稳定性和生产效率也不够高的问题。

为实现上述目的,本发明提供如下技术方案:一种聚乳酸超临界流体挤出发泡珠粒,以质量份数计,包括以下组分:

PLA材料 75-110份;

助剂 5-40份;

发泡剂 5-20份。

优选的,所述聚乳酸超临界流体挤出发泡珠粒具体包括以下组分:

PLA材料 80-100份;

助剂 5-20份;

发泡剂 7-15份。

优选的,所述助剂以质量份数计,包括以下组分:

优选的,所述助剂具体包括以下组分:

优选的,所述成核剂为纳米碳酸钙。

优选的,所述发泡剂为CO

优选的,所述聚乳酸超临界流体挤出发泡珠粒的发泡倍率为25-50倍。

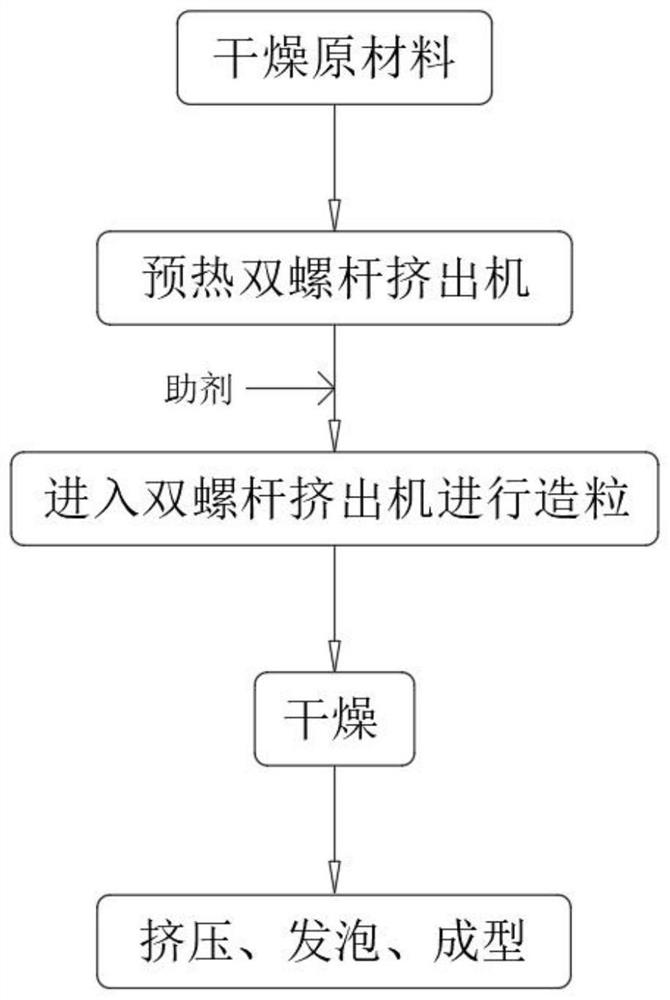

一种制备工艺,包括如下步骤:

S1:对PLA材料进行干燥处理;

S2:对双螺杆挤出机进行预热;

S3:将干燥好的PLA材料与助剂按比例混合置于双螺杆挤出机中进行造粒;

S4:对造粒粒子进行干燥处理;

S5:挤压、发泡、成型。

优选的,所述S5中的工艺流程包括如下步骤:

S5-1:粒子进入挤出机进行熔融,期间发泡气体,气体和塑料熔体在螺杆剪切力的作用下进行混合;

S5-2:调节圆口口模处的间隙,以控制出料的粗细,保证粒径控制在合适的大小,保持12-20Mpa压力将物料从挤出机口模挤出;

S5-3:将挤出的料条立即置于循环水中;

S5-4:在水下经过水下切粒设备进行切粒,其粒径为1-3mm;

S5-5:切粒后的粒子后在水下完成发泡;

S5-6:将泡好的粒子输送至离心机,利用离心机将水分甩干;

S5-7:随后粒子再进入干燥设备进行干燥;

S5-8:干燥后发泡的珠粒经过筛选网板进行筛选;

S5-9:对筛选成品进行检测;

S5-10:包装。

优选的,所述S1中的干燥温度控制在45℃,其干燥时间控制在2-2.5h,在干燥过程中使用搅拌器进行翻拌,所述S3中的双螺杆挤出机的料筒温度为150-190℃,出口模头的温度为140-185℃,螺杆转速为100-260r/min,所述S4中的干燥温度控制在70℃,其干燥时间控制在0.5-1h。

与现有技术相比,本发明的有益效果是:

1、本发明通过该发泡珠粒主要由PLA材料、助剂和发泡剂构成,其中阻剂由PBS材料、柠檬酸三丁酯、甘油和纳米碳酸钙构成,成型后的发泡珠粒,其内部泡孔均匀,大小为20μm-100μm,表面光洁,能很好地替代现有的EPS类非环保的泡沫珠粒。PLA材料和PBS材料均具有良好生物可降解性,该发泡珠粒经过二次加工成型后还可用于包装及填充物,由此使得该发泡珠粒更加环保。

2、本发明通过采用高温溶胀渗透、低温发泡的工艺取代了传统的釜压发泡工艺,可避免高温高压存在安全风险,同时是连续式生产工艺,可有效提高产品品质的稳定性和生产效率。

附图说明

图1为本发明的整体的制备工艺流程图;

图2为本发明的S5的工艺流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

请参阅图1-2,本发明提供的一种实施例:一种聚乳酸超临界流体挤出发泡珠粒,以质量份数计,包括以下组分:

PLA材料 75-110份;

助剂 5-40份;

发泡剂 5-20份。

PLA材料即聚乳酸,又称聚丙交酯,是以乳酸为主要原料聚合得到的聚酯类聚合物,是一种新型的生物降解材料,具有较强的机械性能和物理性能,其抗拉强度及延展度非常好,使得加工非常方便,成型后的发泡珠粒,其内部泡孔均匀,大小为20μm-100μm,表面光洁,能很好地替代现有的EPS类非环保的泡沫珠粒,该发泡珠粒经过二次加工成型后还可用于包装及填充物,由此使得该发泡珠粒更加环保。

进一步,聚乳酸超临界流体挤出发泡珠粒具体包括以下组分:

PLA材料 80-100份;

助剂 5-20份;

发泡剂 7-15份。

再次缩小范围,确定该发泡珠粒成分的占比。

进一步,助剂以质量份数计,包括以下组分:

PBS材料是通用型完全生物降解塑料研究的热点材料之一,与PCL、PHB、PHA等降解塑料相比,PBS具有价格低廉、力学性能优异等特点,且具有加工方便、可适应常规的塑料加工工艺、耐热性能好的特点;柠檬酸三丁酯具有相容性好、增塑效率高、耐寒、耐光、耐水性优良、挥发性小、微毒、有抗霉性等特点,是环保型增塑剂;甘油起到增塑、润滑作用;成核剂可提高制品透明度、刚性、表面光泽、抗冲击韧性和热变形温度,缩短制品成型周期,提高制品加工和应用性能的功能型化学助剂。

进一步,助剂具体包括以下组分:

再次缩小范围,确定该助剂成分的占比。

进一步,成核剂为纳米碳酸钙。

纳米碳酸钙又称超微细碳酸钙,可改善塑料母料的流变性,提高其成型性,可用作塑料填料具有增韧补强的作用,提高塑料的弯曲强度和弯曲弹性模量,热变形温度和尺寸稳定性,同时还赋予塑料滞热性。

进一步,发泡剂为CO

发泡效果好。

进一步,聚乳酸超临界流体挤出发泡珠粒的发泡倍率为25-50倍。

当通入的气体发泡剂的含量不同时,其对应的发泡倍率也不同。

一种制备工艺,包括如下步骤:

S1:对PLA材料进行干燥处理;

S2:对双螺杆挤出机进行预热;

S3:将干燥好的PLA材料与助剂按比例混合置于双螺杆挤出机中进行造粒;

S4:对造粒粒子进行干燥处理;

S5:挤压、发泡、成型。

通过对PLA材料进行干燥处理,更利于PLA材料后期进行发泡,通过对双螺杆挤出机进行预热,可保证物料通入后,物料受热的均匀性,同时提高加工效率,PLA材料与助剂在螺杆的剪切力作用下能充分混合,造粒后再次干燥,其中干燥设备科采用输送机式干燥器,干燥后再挤压、发泡、成型,由此采用连续式生产工艺,可有效提高产品品质的稳定性和生产效率。

进一步,S5中的工艺流程包括如下步骤:

S5-1:粒子进入挤出机进行熔融,期间发泡气体,气体和塑料熔体在螺杆剪切力的作用下进行混合;

S5-2:调节圆口口模处的间隙,以控制出料的粗细,保证粒径控制在合适的大小,保持12-20Mpa压力将物料从挤出机口模挤出;

S5-3:将挤出的料条立即置于循环水中;

S5-4:在水下经过水下切粒设备进行切粒,其粒径为1-3mm;

S5-5:切粒后的粒子后在水下完成发泡;

S5-6:将泡好的粒子输送至离心机,利用离心机将水分甩干;

S5-7:随后粒子再进入干燥设备进行干燥;

S5-8:干燥后发泡的珠粒经过筛选网板进行筛选;

S5-9:对筛选成品进行检测;

S5-10:包装。

S5-6中离心机甩出的水经过滤后,可再次进入水下切粒设备使用,由此实现循环利用,减少资源浪费,更加环保;采用高温溶胀渗透、低温发泡的工艺取代了传统的釜压发泡工艺,可避免高温高压存在安全风险。

进一步,S1中的干燥温度控制在45℃,其干燥时间控制在2-2.5h,在干燥过程中使用搅拌器进行翻拌,S3中的双螺杆挤出机的料筒温度为150-190℃,出口模头的温度为140-185℃,螺杆转速为100-260r/min,S4中的干燥温度控制在70℃,其干燥时间控制在0.5-1h。

在干燥过程中使用搅拌器进行翻拌,可减少干燥死角,进而提高干燥效果和干燥效率。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种聚乳酸超临界流体挤出发泡珠粒及其制备工艺

- 聚乳酸树脂发泡珠粒和聚乳酸树脂发泡珠粒的模制品