一种基于剪切流变效应的振动刀具钝化方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明属于超精密加工领域,涉及一种基于剪切流变效应的振动刀具钝化方法。利用剪切流变钝化液,刀具在机械运动作用下,刀具刃口与剪切流变钝化液接触处发生振荡剪切增稠现象,刀具刃口处剪切流变钝化液粘度急剧增大,形成“柔性固着磨具”,对刀具进行去除钝化,实现刀具的高效、高质量、低成本钝化。

背景技术

电子信息、航空航天、生物工程以及国防等领域技术的发展对微小装置的功能、结构和可靠性要求越来越高,对毫/微米级特征微小零件的需求日益迫切。微细切削技术可以实现多种材料微型三维零件的加工,有着日益广阔的应用前景。微细铣/钻刀具是主要的微细刀具,一般微细铣刀直径为25-1000μm,微细钻头直径为20-1000μm。具有复杂刃口的微细铣/钻刀具已经成为决定高端印制电路板等高性能元器件制造水平的关键因素之一。其中,微细铣/钻加工的费用已占印制电路板费用的30%到40%。随着芯片向高度集成化、微型化、高性能化方向发展,对高端印制电路板铣/钻加工提出了新的挑战。

刀具刃口经砂轮刃磨后,存在不同程度的微观缺陷,在切削过程中极易扩展,加速刀具磨损,破坏工件表面质量。同时,尖峰形状刃口易产生应力集中,机械载荷稳定性较低。刃口钝化就是利用一定方法适度降低刃口锋锐度,消除刃口微观缺陷,降低前、后刀面粗糙度,达到刀具既锋利又坚固耐用的目的。对于涂层刀具,刃口制备直接影响其基体的表面形貌和残余应力,因此在涂层处理前必须进行刃口钝化,才能保证涂层的牢固性和使用寿命。合理的刃口钝化还可提高刀具断屑能力,减小与切屑间的摩擦,从而提高工件表面质量。

传统刀具刃口钝化方法主要有:磨粒毛刷抛光法、振动磨料法、拖拽法、磨料喷砂法、磁性磨粒法等。虽然这些钝化方法能够提高刃口精度及使用寿命,但仍存在刃口钝化一致性和表面质量较差等不足,且钝化过程中机械作用力较大极易导致刀具折断等问题,无法完全满足刀具复杂刃口的钝化需求,在一定程度上阻碍了高性能刀具的发展。

磨料毛刷抛光是生产企业使用较为广泛的一种刀具刃口钝化方法,将粘结涂覆有磨料的尼龙或动物鬃毛圆形毛刷盘与刀具产生相对运动,使磨料对刀片刃口进行划擦,实现刀具刃口的钝化。虽然磨料毛刷抛光法钝化刀具效率较高,但刀具刃口易出现崩刃、豁口等微观缺陷,毛刷材料氧化变软易降低抛光效率。

振动磨料法是通过振动电机将振动箱内毫米级游离磨料及润滑剂与刀片产生相对碰撞与磨擦,实现刀具切削刃钝化处理的目的。虽然该方法可以有效降低刀具表面残余应力,但难以确保复杂形状刃口的钝化带均匀一致。

拖拽法将被加工刀具安装在专用抛光机工件轴上,刀具插入抛磨粒内,拖拽旋转运动使刃口各部位钝化。该方法多用于整体式刀具的刃口钝化处理。但该方法钝化效率较低,易对刃口造成损伤,钝化带形状难以控制。

磨料喷砂法是利用高压气流以一定的速度和角度将磨料喷出、直接冲击刀具刃口表面,起到钝化作用。该方法又可分为湿式喷砂法和干式喷砂法。该方法的喷射距离、角度和压力等参数可以调整,工艺灵活性较高,但同时也对钝化结果带了更多不确定性,工艺较为复杂。

磁力钝化法是利用磁场将磁性颗粒包裹的磨粒磁化形成柔性“磨料刷子”,使磨粒对刀具刃口表面进行钝化处理。该方法的钝化效果较好,但磁性磨粒钝化成本较高,且钝化颗粒的磁性易退化。

现有的发明专利:“一种基于非牛顿流体剪切增稠效应的超精密曲面抛光方法”,公开号CN102717325A,公开了一种基于剪切增稠效应的超精密曲面抛光方法。此专利主要针对曲面零件的表面超精密的抛光,降低表面粗糙度,与本专利所述的刀具钝化方法主要针对刀具刃口过锋利,易产生应力集中现象,降低刀具的刃口锋利度,在加工对象,加工目的上存在本质不同。此外,“一种基于非牛顿流体剪切增稠效应的超精密曲面抛光方法”专利采用的技术方案是非牛顿流体的稳态剪切增稠效应,本专利采用的是剪切流变钝化液的振荡剪切增稠效应,在剪切增稠效应发生机理上也存在明显的差异。

因此亟需开发一种适用于刀具的高效率、高质量、低成本的钝化方法。

发明内容

为了克服现有技术的不足,本发明提供一种高效率、高质量、低成本的基于剪切流变效应的振动刀具钝化方法。

本发明解决其技术问题所采用的技术方案是:

一种基于剪切流变效应的振动刀具钝化方法,在具有剪切流变效应的流体中添加磨粒,配制剪切流变钝化液;其中,具有剪切流体效应的流体占剪切流变钝化液质量分数的50%-99%,磨粒占剪切流变钝化液质量分数的1%-50%;在钝化过程中,刀具相对剪切流变钝化液发生振动与旋转运动,刀具刃口与剪切流变钝化液接触处发生剪切增稠现象,刀具刃口处剪切流变钝化液粘度急剧增大,形成“柔性固着磨具”,对刀具刃口处进行机械去除,实现微细刀具的钝化。

进一步,所述刀具安装在钝化夹具上,相对剪切流变钝化液进行振荡运动,刀具刃口与剪切流变钝化液产生较高的剪切速率,接触处发生剪切增稠现象,刀具刃口处的剪切流变钝化液粘度急剧增大,形成“柔性固着磨具”;

再进一步,剪切流变钝化液随着抛光槽作公转运动,刀具随着钝化夹具作自转运动,刀具锋利的刃口与“柔性固着磨具”发生相对运动,在“柔性固着磨具”的切削作用下,刀具刃口尖端处的材料逐渐被去除,从锋利向钝圆演化,实现刀具的钝化。

更进一步,刀具与剪切流变钝化液进行相对的振荡运动,防止剪切流变钝化液黏附在刀具表面,从而保证刀具与剪切流变钝化液之间一直保持相对较高的振荡剪切速率,保证“柔性固着磨具”的高效产生,提高钝化效率;同时相对的振荡运动可以使钝化过程中的切屑及时排出,提高钝化刀具表面质量。

更进一步,所述刀具的公转速度为5rpm~1000rpm,刀具的自传速度为3rpm~500rpm;刀具的振动形式为,振动正弦波、方波或三角波,振动频率为3Hz~3000Hz,振动幅度为0.1mm~10mm。

本发明的有益效果主要表现在:

1)本发明利用振荡运动,钝化过程中有效防止剪切流变钝化液黏附在刀具表面,使刀具与剪切流变钝化液一直保持相对较高的剪切速率,保障“柔性固着磨具”的高效形成,提高钝化效率。

2)本发明利用振荡运动,可以使钝化过程中的切屑及时排出,提高钝化刀具表面质量。

3)本发明利用简单配置的剪切流变钝化液产生振荡剪切增稠效应实现刀具钝化,钝化液成本低且加工设备简单,刀具钝化成本低。

附图说明

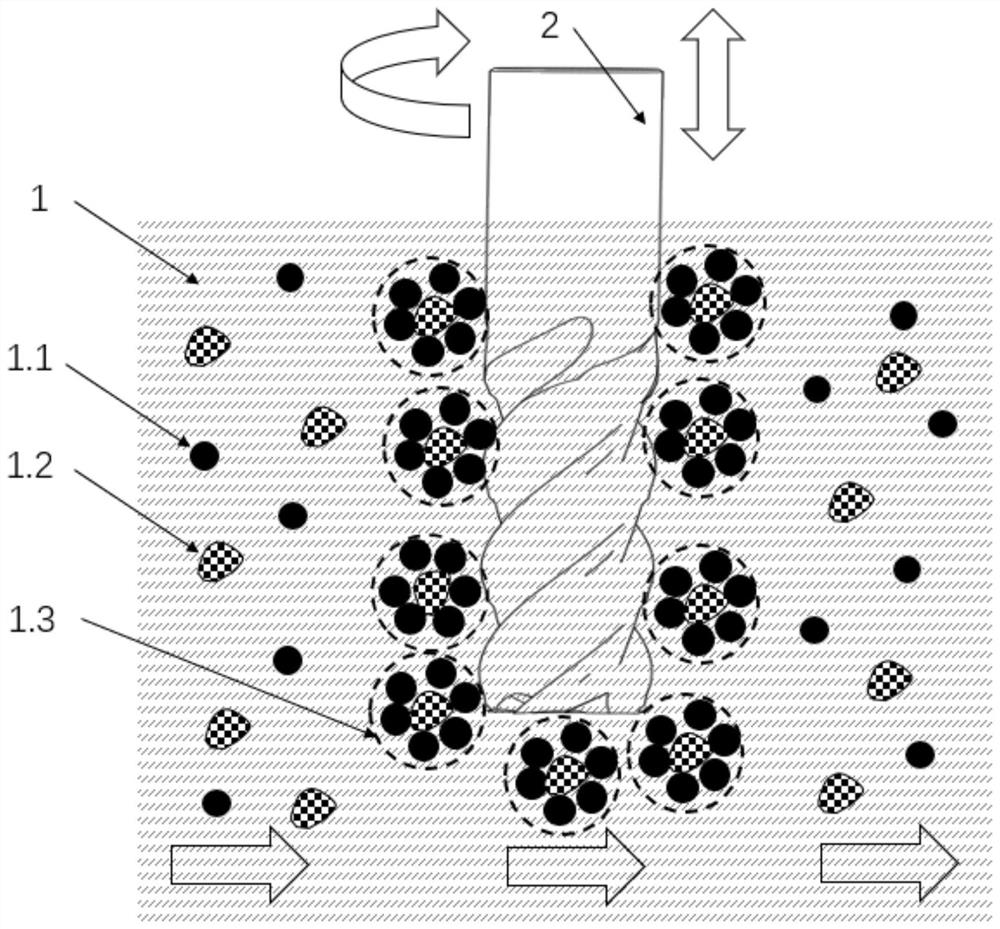

图1为本发明的钝化过程机理示意图;

图2为本发明的钝化过程中材料去除机理示意图;

图3为本发明实施例使用状态的一个视角结构示意图。

具体实施方式

下面结合附图对本发明作进一步描述。

参照图1~图3,一种基于剪切流变效应的振动刀具钝化方法,在具有剪切流变效应的流体中添加磨粒,配制剪切流变钝化液;其中,具有剪切流体效应的流体占剪切流变钝化液质量分数的50%-99%,磨粒占剪切流变钝化液质量分数的1%-50%;在钝化过程中,刀具相对剪切流变钝化液发生振动与旋转运动,刀具刃口与剪切流变钝化液接触处发生剪切增稠现象,刀具刃口处剪切流变钝化液粘度急剧增大,形成“柔性固着磨具”,对刀具刃口处进行机械去除,实现微细刀具的钝化。

所述刀具2安装在钝化夹具3上,在直线电机4驱动下,与剪切流变钝化液1进行振荡运动,刀具刃口2.1与剪切流变钝化液1接触处产生较高的剪切速率,刀具2的刃口2.1处剪切流变钝化液粘度急剧增大,形成“柔性固着磨具”1.3;

在旋转电机7的驱动下,刀具2随着钝化夹具3作自转运动,剪切流变钝化液1随着抛光槽6作公转运动,刀具锋利的刃口2.1与“柔性固着磨具”1.3发生相对运动,在“柔性固着磨具”1.3的切削作用下,刀具刃口2.1尖端处的材料逐渐被去除,从锋利向钝圆演化,实现刀具2的钝化。

所述刀具2与剪切流变钝化液1进行相对的振荡运动,防止剪切流变钝化液1黏附在刀具2表面,从而保证刀具2与剪切流变钝化液1之间一直保持相对较高的振荡剪切速率,保证“柔性固着磨具”1.3的高效产生,提高钝化效率;同时相对的振荡运动可以使钝化过程中的切屑2.2及时排出,提高钝化刀具表面质量。

所述刀具的公转速度为60rpm,刀具的自传速度为20rpm;刀具的振动形式为,振动正弦波,振动频率为300Hz,振动幅度为5mm。

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

- 一种基于剪切流变效应的振动刀具钝化方法

- 基于剪切-挤压效应的行星式磁流变传动装置