余料量设定方法、余料量设定装置、造型物的制造方法以及程序

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及余料量设定方法、余料量设定装置、造型物的制造方法以及程序。

背景技术

近年来,使用3D打印机作为生产单元的造型的需求提高,面向使用金属材料的造型的实用化进行了研究开发。将金属材料造型的3D打印机通过使用激光、电子束、电弧等热源使金属粉体、金属丝熔融并使熔融金属层叠,从而制作层叠造型物。

在使用电弧作为热源的情况下,通过利用电弧使填充金属熔融以及凝固而形成焊道,并将该焊道层叠多层,从而制作层叠造型物。在该情况下的焊道的层叠步骤中,使用表示层叠造型物的形状的三维模型数据,进行与其形状相应的适当的层叠规划。

另外,作为加工造型物的技术,存在如下技术:利用材料初始应力以及加工应力,解析地求出加工后的材料的变形量,并以使计算出的变形量不超过限制值的方式变更加工条件(切入、进给、切削速度)(例如,参照专利文献1)。另外,也已知如下技术:在材料具有内部应力的情况下,在由切削形成的材料的形状上加上由内部应力的释放引起的材料的变形,而准确地预测切削后的制造物的形状(例如,参照专利文献2)。

现有技术文献

专利文献

专利文献1:日本特开2015-170091号公报

专利文献2:日本特开2008-40588号公报

发明内容

发明要解决的课题

然而,在层叠造型中使材料熔融、凝固来进行造型,因此由于热收缩而在造型物内部产生残余应力。在产生了残余应力的状态下将造型物的余料部切削除去的情况下,由于残余应力的释放而产生变形,相对于目标形状产生误差。于是,为了抑制相对于目标形状的误差,在将余料量设定得多的基础上,实施粗加工以及精加工。但是,若考虑释放形变而使余料量增加,则制造成本以及制造时间增大。并且,需要在粗加工中留有较多精加工的切削余量,因此精加工的加工时间变长。

在专利文献1、2所记载的技术中,解析地求出加工后的材料的变形量,并以使计算出的变形量不超过限制值的方式变更加工条件(切入、进给、切削速度)。由此,能够加上由内部应力的释放引起的材料的变形来预测切削后的制造物的形状。但是,这些技术均根据加工后的变形量来变更层叠造型的规划(路径、造型顺序等)本身。因此,在层叠造型物的制造中,调整余料量而抑制制造成本以及制造时间是困难的。

于是,本发明的目的在于,提供能够提高造型以及机械加工的精度并抑制制造成本以及制造时间的余料量设定方法、余料量设定装置、造型物的制造方法以及程序。

用于解决课题的方案

为了解决之前的课题,进行造型的变形预测以及切削释放形变预测,并使各个变形量反映于造型形状。具体而言,通过使由造型引起的变形量反映于造型形状,能够进行考虑了造型后的热变形以及机械加工后的释放形变的精度较高的造型以及机械加工。

本发明由下述的结构构成。

(1)一种余料量设定方法,其设定利用使填充金属熔融以及凝固而形成的熔敷焊道对层叠体进行层叠造型并对所述层叠体进行机械加工而形成目标形状的造型物时的、所述层叠体的余料量,其中,

所述余料量设定方法包括:

热收缩预测工序,预测所述层叠体的造型后的热收缩量;

热收缩校正工序,使表示所述造型物的所述目标形状的外缘的目标轮廓按照所述热收缩量膨胀,而求出热变形校正轮廓;

释放形变预测工序,预测由所述层叠体的机械加工后的释放形变引起的弹性变形量;

弹性变形校正工序,使所述热变形校正轮廓向由所述释放形变引起的变形方向的相反方向按照所述弹性变形量变形,而求出弹性变形校正轮廓;以及

余料量设定工序,以使从所述弹性变形校正轮廓到所述层叠体的外缘的余料量收敛于预先确定的基准范围的方式调整所述层叠体的外缘形状。

(2)一种余料量设定装置,其设定利用使填充金属熔融以及凝固而形成的熔敷焊道对层叠体进行层叠造型并对所述层叠体进行机械加工而形成目标形状的造型物时的、所述层叠体的余料量,其中,

所述余料量设定装置具备:

热收缩预测部,其预测所述层叠体的造型后的热收缩量;

热收缩校正部,其使表示所述造型物的所述目标形状的外缘的目标轮廓按照所述热收缩量膨胀,而求出热变形校正轮廓;

释放形变预测部,其预测由所述层叠体的机械加工后的释放形变引起的弹性变形量;

释放形变校正部,其使所述热变形校正轮廓向由所述释放形变引起的变形方向的相反方向按照所述弹性变形量变形,而求出弹性变形校正轮廓;以及

余料量设定部,其以使从所述弹性变形校正轮廓到所述层叠体的外缘的余料量收敛于预先确定的基准范围的方式调整所述层叠体的外缘形状。

(3)一种造型物的制造方法,对通过(1)的余料量设定方法设计出的所述层叠体利用所述熔敷焊道进行层叠造型,并对所述层叠体实施所述机械加工,而形成为所述目标形状的造型物。

(4)一种程序,其使计算机执行余料量设定方法的步骤,所述余料量设定方法设计利用使填充金属熔融以及凝固而形成的熔敷焊道对层叠体进行层叠造型并对所述层叠体进行机械加工而形成目标形状的造型物时的、所述层叠体的余料量,其中,

所述程序使所述计算机执行:

热收缩预测步骤,预测所述层叠体的造型后的热收缩量;

热收缩校正步骤,使表示所述造型物的所述目标形状的外缘的目标轮廓按照所述热收缩量膨胀,而求出热变形校正轮廓;

释放形变预测步骤,预测由所述层叠体的机械加工后的释放形变引起的弹性变形量;

弹性变形校正步骤,使所述热变形校正轮廓向由所述释放形变引起的变形方向的相反方向按照所述弹性变形量变形,而求出弹性变形校正轮廓;以及

余料量设定步骤,以使从所述弹性变形校正轮廓到所述层叠体的外缘的余料量收敛于预先确定的基准范围的方式调整所述层叠体的外缘形状。

发明效果

根据本发明,能够提高造型以及机械加工的精度并抑制制造成本以及制造时间。

附图说明

图1是示出本发明的余料量设定装置的框图。

图2是焊接装置的概要结构图。

图3是由焊接装置制造的层叠造型物的立体图。

图4是示出层叠造型物中的层叠体以及造型物的层叠造型物的剖视图。

图5是示出由焊接装置造型的层叠体以及造型物的说明图,且是图4中的一个叶片的剖视图。

图6是示出制作造型物的造型规划为止的步骤的流程图。

图7是示出层叠体以及造型物的热收缩的情形的说明图。

图8是对造型物的热收缩校正进行说明的说明图。

图9是示出造型物的释放形变的情形的说明图。

图10是对造型物的释放形变校正进行说明的说明图。

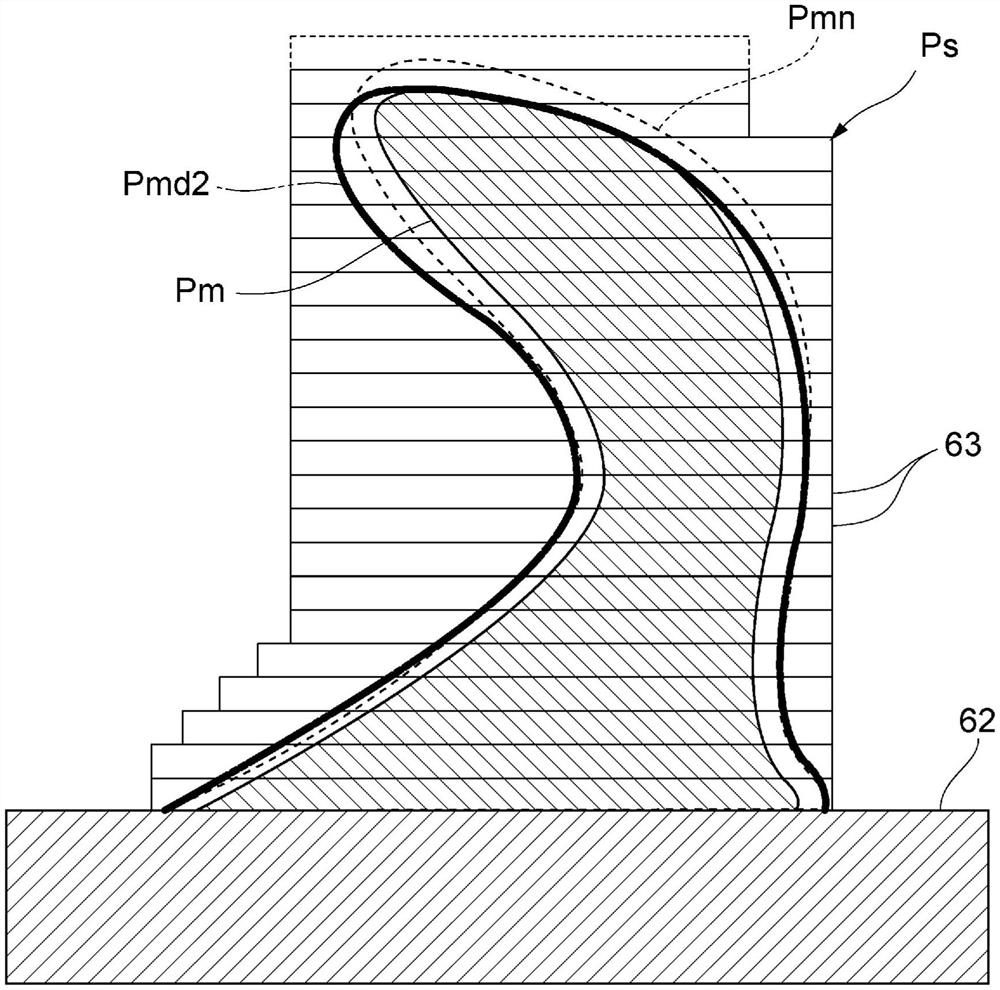

图11是重叠示出利用余料设定方法进行的余料量的校正内容的说明图。

图12是示出制作由手工进行修正的情况下的造型物的造型规划为止的步骤的流程图。

图13是示出造型物的其他例子的图,图13的(A)~(C)分别是造型物的概要剖视图。

具体实施方式

以下,参照附图对本发明的实施方式详细地进行说明。

图1是示出本发明的余料量设定装置的框图。

本结构的余料量设定装置100具备造型规划部11、解析部13、余料量设定部15、显示部17以及输入部19。余料量设定装置100决定使用焊接装置将熔敷焊道重叠而进行层叠造型的步骤。

详细情况在后叙述,造型规划部11制作:目标轮廓Pm,其表示对层叠体进行机械加工而制作的造型物的目标形状的外缘,该层叠体通过将熔敷焊道重叠而层叠造型出;以及层叠体轮廓Ps,其表示机械加工前的层叠体的外形。

解析部13具备热收缩预测部21、热收缩校正部23、释放形变预测部25以及释放形变校正部27。

热收缩预测部21对将熔敷焊道重叠而层叠造型出的层叠体的造型后的热收缩量进行预测。

热收缩校正部23求出使表示造型物的目标形状的外缘的目标轮廓Pm按照由热收缩预测部21预测出的热收缩量而膨胀后的热变形校正轮廓Pmn。

释放形变预测部25预测由对层叠体进行机械加工后的释放形变引起的弹性变形量。

释放形变校正部27求出,使由热收缩校正部23求出的热变形校正轮廓Pmn向由释放形变引起的变形方向的相反方向按照由释放形变预测部25预测出的弹性变形量而变形后的弹性变形校正轮廓Pmd。

余料量设定部15以使从由解析部13的释放形变校正部27求出的弹性变形校正轮廓Pmd到层叠体的外缘的余料量收敛于预先确定的基准范围的方式,调整层叠体的外缘形状。

显示部17显示由造型规划部11制作出的造型规划。另外,在该显示部17中,将热变形校正轮廓Pmn、弹性变形校正轮廓Pmd中的至少一方与表示层叠体的外缘形状的层叠体轮廓Ps重叠显示。

在输入部19中,输入表示欲制作的层叠造型物的形状的三维模型数据(CAD数据等)、各种指示信息。另外,输入部19能够输入层叠体的造型区域的变更指示。当从输入部19输入变更指示时,按照所输入的变更指示变更层叠体的外缘形状,变更后的层叠体的层叠体轮廓Ps显示于显示部17。

然而,层叠造型物的焊接变形以及残余应力一般通过利用了热弹塑性解析法或者弹性解析等的计算机模拟来解析,该热弹塑性解析法或者弹性解析等使用了有限元法(Finite Element Method:FEM)。

在热弹塑性解析法中,针对多个微小时间步骤中的每一个,各种非线形要素都进行考虑来计算现象,因此能够高精度地进行解析。另一方面,在弹性解析中,仅考虑线形要素来进行解析,因此能够在短时间进行解析。

当通过层叠焊道的层叠造型来将造型物造型时,造型物的全部部位经历金属的熔融、凝固过程。当金属熔融、凝固时,在造型物产生固有形变(塑性形变、热形变)。因该固有形变引起的残余应力产生于造型物的内部。

解析部13解析地求出由这样的层叠造型引起的形状变化。解析部13例如也可以是具备局部模型热弹塑性解析部以及整体模型弹性解析部的结构。

局部模型热弹塑性解析部基于所输入的解析条件(层叠造型条件、材料物理性质条件),使用造型物的局部模型进行热弹塑性解析而对固有形变(塑性形变、热形变)进行计算(相当于热收缩预测部21、热收缩校正部23)。

整体模型弹性解析部基于计算出的固有形变对造型物的整体模型进行弹性解析而导出残余应力等(相当于释放形变预测部25、释放形变校正部27)。

作为用于解析的条件,存在以热源的输出、热源的种类、电子束轮廓、扫描速度、扫描顺序、行偏置量(line offset)或者预热温度等为参数的层叠造型条件、材料的杨氏模量、耐力、线膨胀系数、加工硬化指数等机械性的物理性质值、以及热传导率或者比热等热物理性质值等材料物理性质条件。

这样的解析处理由计算机按照程序而执行。换句话说,解析部13能够构成为具备CPU等处理器、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard DiskDrive)、SSD(Solid State Drive)等存储装置的计算机。在该情况下,图1所示的各部的功能能够通过处理器执行存储于存储装置的规定的程序而实现。

接下来,说明基于由上述的余料量设定装置100产生的造型规划对层叠体进行层叠造型的焊接装置的一例。

图2是焊接装置的概要结构图。

作为焊接装置200,例如,能够利用图2所示的电弧焊接装置等。

焊接装置200具有电源部35、在前端轴设置有焊炬37的作为焊炬移动机构的焊接机器人39、向焊炬37供给填充金属(焊丝)Fm的填充金属供给部41、以及对焊接机器人39的驱动进行控制的控制部43。控制部43经由接口而与余料量设定装置100进行数据通信。

焊接机器人39例如是具有6轴的自由度的多关节机器人,在安装于机械臂的前端轴的焊炬37以能够连续供给的方式支承有填充金属Fm。焊炬37的位置、姿态在机械臂的自由度的范围内能够三维地任意地设定。

焊炬37一边保持填充金属Fm,一边在保护气体环境下从填充金属Fm的前端产生电弧。焊炬37具有未图示的保护喷嘴,并从保护喷嘴供给保护气体。作为电弧焊接法,可以是覆盖电弧焊接、二氧化碳气体电弧焊接等消耗电极式、TIG焊接、等离子体电弧焊接等非消耗电极式中的任一个,根据制作的层叠造型物而适当选定。例如,在消耗电极式的情况下,在保护喷嘴的内部配置有导电嘴,供给熔融电流的填充金属Fm保持于导电嘴。

填充金属Fm能够使用所有出售的焊丝。例如,能够使用由软钢、高张力钢以及低温用钢用的MAG焊接以及MIG焊接实心焊丝(JISZ3312)、软钢、高张力钢以及低温用钢用电弧焊接药芯焊丝(JISZ3313)等规定的焊丝。

填充金属Fm通过安装于机械臂等的未图示的抽出机构,而从填充金属供给部41向焊炬37进给。并且,根据来自控制部43的指令,焊接机器人39一边移动焊炬37,一边使连续进给的填充金属Fm熔融以及凝固。由此,形成填充金属Fm的熔融凝固体即焊道。

具体而言,当控制部43执行程序时,按照已编程的规定的步骤驱动焊接机器人39、电源部35等。焊接机器人39根据来自控制部43的指令,使焊炬37沿着已编程的轨道轨迹移动,并且在规定的时机通过电弧使填充金属Fm熔融,从而在所希望的位置形成焊道。

作为使填充金属Fm熔融的热源,并不限于上述的电弧。例如,也可以采用由同时采用了电弧和激光的加热方式、使用等离子体的加热方式、使用电子束、激光的加热方式等其他方式产生的热源。在使用电弧的情况下,能够确保保护性,并且能够与材料、结构无关地简单地形成焊道。在通过电子束、激光来加热的情况下,能够进一步精细地控制加热量,并能够更适当地维持熔敷焊道的状态而有助于层叠造型物的进一步的品质提升。

接下来,对使用焊接装置200造型的造型物的一例进行说明。

图3是由焊接装置制造的层叠造型物的立体图。图4是示出层叠造型物中的层叠体以及造型物的层叠造型物的剖视图。图5是由焊接装置造型的层叠体以及造型物的说明图,且是图4中的一个叶片的剖视图。

如图3以及图4所示,作为一例而示出的层叠造型物51具备圆柱状的轴体53、以及在轴体53的外周向径向外侧突出的多条(在图示例中为6条)的螺旋状的叶片55。多个叶片55成为在轴体53的轴向中间部沿着周向等间隔地设置的螺杆形状。

图5所示的由叶片55构成的造型物61通过在成为轴体53的基座62层叠多层熔敷焊道63造型层叠体65,并利用机械加工对该层叠体65进行切削,从而形成。该造型物61具有成为朝向熔敷焊道63的层叠方向偏向侧方的悬伸形状的部分。

作为对层叠体65实施的机械加工,存在最初进行的用粗切削用的工具(或者机械)进行切削的粗加工、以及在粗加工后用精加工用的工具(或者机械)进行切削的精加工。精加工相对于粗加工以较慢的切削速度进行,因此每单位切入量的加工时间较长。

接下来,对由余料量设定装置100进行的余料设定的步骤进行说明。

图6是示出制作造型物的造型规划为止的步骤的流程图。图7是示出层叠体以及造型物的热收缩的情形的说明图。图8是对造型物的热收缩校正进行说明的说明图。图9是示出造型物的释放形变的情形的说明图。图10是对造型物的释放形变校正进行说明的说明图。图11是对利用本发明的余料设定方法进行的余料量的校正进行说明的说明图。

如图1以及图6所示,首先,从输入部19输入表示造型物61的形状的三维模型数据即CAD数据(S11)。在CAD数据中,除了包含造型物61的外缘的坐标等各种尺寸信息以外,还根据需要而所包含参照的材料的种类、最终完成等信息。

接下来,基于从输入部19输入的CAD数据,造型规划部11制作造型规划(S12)。具体而言,制作图7所示的表示将熔敷焊道63重叠而层叠造型的层叠体65的外形的层叠体轮廓Ps、以及表示对层叠体65进行机械加工而制作的造型物61的目标形状的外缘的目标轮廓Pm。并且,造型规划部11基于制作出的层叠体轮廓Ps以及目标轮廓Pm,来计算实施机械加工前的设置于造型体的周围的余料量(S13)。

如图7所示,由熔敷焊道63构成的层叠体65在造型后由于冷却而热收缩(参照收缩层叠体65A)。换句话说,表示层叠体65的外形的层叠体轮廓Ps收缩(参照收缩层叠体轮廓Psa),与此相伴,目标轮廓Pm也收缩(参照收缩轮廓Pma)。于是,解析部13的热收缩预测部21预测将熔敷焊道63层叠造型的层叠体65的层叠体轮廓Ps的造型后的热变形(S14),进而计算由该热变形引起的目标轮廓Pm的热收缩量即位移δA(S15)。

然后,解析部13的热收缩校正部23求出如图8所示使目标轮廓Pm按照热收缩量而膨胀后的热变形校正轮廓Pmn。接下来,余料量设定部15对由造型规划部11计算出的余料量以及由热收缩预测部21预测出的热收缩量即位移δA进行比较。然后,判定该余料量是否大于位移δA且为加上允许量α后的允许位移δA+α以下(δA<余料量≤δA+α)(S16)。在此,允许量α是为了使余料量具有上限并将过剩的余料的机械加工抑制在最小限度而预先设定的值。

在由造型规划部11计算出的余料量偏离了大于位移δA且为允许位移δA+α以下的条件的情况下,校正为满足该条件的余料量。然后,造型规划部11对附加了校正为热变形校正轮廓Pmn的余料量的层叠体轮廓Ps重新进行制作。在校正前的余料量满足大于位移δA且为允许位移δA+α以下的条件的情况下,维持包含该余料量的层叠体轮廓Ps。换句话说,无需增减层叠体轮廓Ps,因此维持原来的形状。

但是,如图8所示,由于校正为热变形校正轮廓Pmn,有时该热变形校正轮廓Pmn的一部分从最初制作的层叠体轮廓Ps的最上部突出而不能确保余料。另外,由于校正为热变形校正轮廓Pmn,例如,有时层叠体轮廓Ps的第一层的熔敷焊道63的部分长度不足而不能确保余料。在那样的情况下,造型规划部11在最上部追加一层的量的熔敷焊道63a、或者追加使第一层部分的熔敷焊道63延长了的熔敷焊道63b,而重新制作层叠体轮廓Ps(追加图8中的阴影线部分的熔敷焊道63a、63b)。在对层叠体轮廓Ps进行修正的情况下,将熔敷焊道63的层叠方向的余料量设定为熔敷焊道63的一层的量的厚度以下。

另外,如图9所示,由熔敷焊道63构成的层叠体65通过利用机械加工进行粗加工,从而释放残余应力并变形。换句话说,从图9中的带阴影线的Pm变形为无阴影线的Pma。因此,关于由前述的热收缩校正部23校正后的热变形校正轮廓Pmn,也会由于释放形变而变形。

于是,解析部13的释放形变预测部25预测粗加工后的变形(S17),计算由该变形引起的热变形校正轮廓Pmn的弹性变形量(第一弹性变形量)即位移δcR(S18)。然后,解析部13的释放形变校正部27如图10所示使热变形校正轮廓Pmn向由释放形变引起的变形方向的相反方向按照弹性变形量变形,而求出第一弹性变形校正轮廓Pmd1。接下来,余料量设定部15对由造型规划部11计算出的余料量与包含由释放形变预测部25预测出的弹性变形量即位移δcR的位移δA+δcR进行比较。

然后,判定余料量是否大于位移δA+δcR且为加上预先设定的允许量β后的允许位移δA+δcR+β以下(δA+δcR<余料量≤δA+δcR+β)(S19)。在此,允许量β是为了使余料量具有上限并将过剩的余料的机械加工抑制在最小限度而预先设定的值。

在由造型规划部11计算出的余料量偏离了大于位移δA+δcR且为允许位移δA+δcR+β以下的条件的情况下,校正为满足该条件的余料量。造型规划部11对附加了校正为第一弹性变形校正轮廓Pmd1的余料量的层叠体轮廓Ps重新进行制作。在校正前的余料量满足大于位移δA+δcR且为允许位移δA+δcR+β以下的条件的情况下,维持包含该余料量的层叠体轮廓Ps。

并且,在粗加工后进行精加工的情况下,也释放残余应力而稍微变形。换句话说,第一弹性变形校正轮廓Pmd1会由于精加工下的释放形变而变形。于是,解析部13的释放形变预测部25预测精加工后的变形(S20),计算由该变形引起的第一弹性变形校正轮廓Pmd1的弹性变形量(第二弹性变形量)即位移δcF(S21)。

解析部13的释放形变校正部27与前述同样地,使第一弹性变形校正轮廓Pmd1向由释放形变引起的变形方向的相反方向按照弹性变形量变形,而求出第二弹性变形校正轮廓Pmd2(参照图12)。接下来,余料量设定部15对由造型规划部11计算出的余料量与包含由释放形变预测部25预测出的弹性变形量即位移δcF的位移δA+δcR+δcF进行比较。然后,判定余料量是否大于位移δA+δcR+δcF且为加上预先设定的允许量γ后的允许位移δA+δcR+δcF+γ以下(δA+δcR+δcF<余料量≤δA+δcR+δcF+γ)(S22)。在此,允许量γ是为了使余料量具有上限并将过剩的余料的机械加工抑制在最小限度而预先设定的值。

在由造型规划部11计算出的余料量偏离了大于位移δA+δcR+δcF且为允许位移δA+δcR+δcF+γ以下的条件的情况下,校正为满足该条件的余料量。然后,造型规划部11对附加了校正为第二弹性变形校正轮廓Pmd2的余料量的层叠体轮廓Ps重新进行制作。在校正前的余料量满足大于位移δA+δcR+δcF且为允许位移δA+δcR+δcF+γ以下的条件的情况下,维持包含该余料量的层叠体轮廓Ps。

这样,在求出第二弹性变形校正轮廓Pmd2后,余料量设定部15制作将余料调整为该第二弹性变形校正轮廓Pmd2的层叠体轮廓Ps作为最终造型规划。

图11是将层叠体的各轮廓重叠示出的说明图。余料量设定装置100制作相对于目标轮廓Pm反映了由热收缩引起的位移δA的热变形校正轮廓Pmn,并制作使该热变形校正轮廓Pmn反映了由机械加工引起的位移δcR以及位移δcF的第二弹性变形校正轮廓Pmd2。然后,制作将余料量调整为第二弹性变形校正轮廓Pmd2的层叠体轮廓Ps(图11中实线所示的熔敷焊道63的外缘)。

以上,如说明的那样,根据上述的控制,通过使表示目标形状的外缘的目标轮廓Pm按照预测出的热收缩量膨胀,并且按照预测出的由机械加工引起的释放形变的弹性变形量变形,能够适当地设定余料量。由此,能够进行考虑了造型后的热变形以及机械加工后的释放形变的精度较高的造型以及机械加工,另外,能够抑制机械加工所需的时间而提高加工效率。

由此,在将电弧作为热源使填充金属Fm熔融并将熔敷焊道63层叠而将造型物61造型时,能够考虑由熔敷焊道63的热量引起的影响而将造型物61以较高的精度造型。

并且,通过考虑粗加工的释放形变以及精加工的释放形变来设定余料量,能够进行更精细的余料调整,能够进行更高精度的造型。

另外,通过根据余料量来调整熔敷焊道63的条数、焊道长度,能够可靠地确保所设定的余料量。

另外,通过将熔敷焊道63的层叠方向的余料量设定为熔敷焊道63的一层的量的厚度以下,能够极力抑制层叠的熔敷焊道63的变得浪费的部分,并高效地将造型物造型。

特别是,在将具有成为由机械加工引起的释放形变的影响显著地产生的悬伸形状的部分的造型物61造型时,能够考虑释放形变而适当地设定余料量。因此,能够以较高的精度将具有成为悬伸形状的部分的造型物61造型。

以上,是自动地制作造型规划的方式,但也能够添加人为的调整。

接下来,对人为地调整造型规划的方式进行说明。

图12示出制作由手工进行修正的情况下的造型物的造型规划为止的步骤的流程图。

当从输入部19输入表示造型物61的形状的三维模型数据即CAD数据时(S31),基于该CAD数据,造型规划部11制作造型规划(S32)。

解析部13的热收缩预测部21预测制作出的造型规划中的层叠体65的造型形状的热变形(S33)。然后,将由造型规划部11制作出的层叠体65的造型形状即层叠体轮廓Ps与使目标轮廓Pm反映预测出的热收缩而得到的热变形校正轮廓Pmn重叠显示于显示部17(S34)。

作业者基于显示于显示部17的造型形状,判断是否需要修正余料量(S35)。在判断为需要余料量的修正的情况下,操作输入部19,进行变更指示以修正层叠体轮廓Ps(S36)。在造型规划部11中,按照所输入的变更指示变更层叠体65的外缘形状,并使变更后的层叠体65的层叠体轮廓Ps显示于显示部17。

接下来,解析部13的释放形变预测部25预测由对层叠体65进行粗加工引起的释放形变(S37)。然后,将层叠体轮廓Ps与使热变形校正轮廓Pmn反映预测出的弹性变形而得到的第一弹性变形校正轮廓Pmd1重叠显示于显示部17(S38)。

作业者基于显示于显示部17的造型形状,来判断是否需要修正余料量(S39)。其结果是,在判断为需要余料量的修正的情况下,操作输入部19,进行变更指示以修正层叠体轮廓Ps(S36)。在造型规划部11中,按照所输入的变更指示变更层叠体65的外缘形状,并使变更后的层叠体65的层叠体轮廓Ps显示于显示部17。

接下来,解析部13的释放形变预测部25预测由在粗加工后进行精加工引起的释放形变(S40)。然后,将层叠体轮廓Ps、以及使第一弹性变形校正轮廓Pmd1反映预测出的弹性变形而得到的第二弹性变形校正轮廓Pmd2重叠显示于显示部17(S41)。

作业者基于显示于显示部17的造型形状,来判断是否需要修正余料量(S42)。其结果是,在判断为需要余料量的修正的情况下,操作输入部19,进行变更指示以修正层叠体轮廓Ps(S36)。在造型规划部11中,根据所输入的变更指示变更层叠体65的外缘形状,并使变更后的层叠体65的层叠体轮廓Ps显示于显示部17。

将反映了由热收缩、粗加工引起的释放形变以及由精加工引起的释放形变的层叠体64的造型形状即层叠体轮廓Ps决定为最终造型规划(S43)。

如以上那样,作业者一边确认显示部17的显示一边根据需要从输入部19进行手动输入而进行变更指示,由此能够基于作业者的经验来变更反映了由热收缩、粗加工引起的释放形变以及由精加工引起的释放形变的最终造型规划。因此,能够进一步高效地制作造型规划。并且,能够从显示于显示部17的变更后的层叠体65的层叠体轮廓Ps的显示,容易地确认变更状态。

这样,本发明并不限定于上述的实施方式,将实施方式的各结构相互组合、本领域技术人员基于说明书的记载以及公知的技术而进行变更、应用也是本发明所预定的,并包括在请求保护的范围。

本发明优选用于如叶片55那样具有悬伸形状的造型物的制造,但作为造型物,并不限于叶片55。

例如,本发明优选用于如图13的(A)所示具有一方的侧面随着朝向上方而逐渐向从另一方的侧面分离的方向倾斜的悬伸形状的造型物61、如图13的(B)所示随着朝向上方两侧面向相同方向倾斜的造型物61等、容易产生弹性恢复的变形的造型物的造型规划。另外,如图13的(C)所示,在上部具有向两侧方突出的延伸突出部分的剖视T状的造型物61中,延伸突出部分向上方翘曲。因此,也能够将本发明适当地用于这样的造型物61。

需要说明的是,在上述的例子中,利用本发明的余料设定方法来调整包含成为悬伸形状的部分的造型物61的整体的造型区域,但也可以仅进行成为悬伸形状的部分的造型区域的余料调整。在该情况下,仅对成为悬伸形状的部分的造型区域的余料进行调整,因此能够缩短余料的调整所需的时间。

另外,在上述的例子中,成为如下方案:余料量设定装置100配备于与焊接装置200分开设置的计算机,计算机基于所设定的余料量的造型规划,而生成对焊接装置200进行驱动的程序。余料量设定装置100并不限于这样的方案,也可以是配备于图2所示的焊接装置200的控制部43的方案。

如以上那样,本说明书中公开了如下事项。

(1)一种余料量设定方法,其设定利用使填充金属熔融以及凝固而形成的熔敷焊道对层叠体进行层叠造型并对所述层叠体进行机械加工而形成目标形状的造型物时的、所述层叠体的余料量,其中,

所述余料量设定方法包括:

热收缩预测工序,预测所述层叠体的造型后的热收缩量;

热收缩校正工序,使表示所述造型物的所述目标形状的外缘的目标轮廓按照所述热收缩量膨胀,而求出热变形校正轮廓;

释放形变预测工序,预测由所述层叠体的机械加工后的释放形变引起的弹性变形量;

弹性变形校正工序,使所述热变形校正轮廓向由所述释放形变引起的变形方向的相反方向按照所述弹性变形量变形,而求出弹性变形校正轮廓;以及

余料量设定工序,以使从所述弹性变形校正轮廓到所述层叠体的外缘的余料量收敛于预先确定的基准范围的方式调整所述层叠体的外缘形状。

根据该余料量设定方法,通过使表示目标形状的外缘的目标轮廓按照预测出的热收缩量膨胀,并且按照预测出的由机械加工引起的释放形变的弹性变形量变形,能够适当地设定余料量。由此,能够进行考虑了造型后的热变形以及机械加工后的释放形变的精度较高的造型以及机械加工,另外,能够抑制机械加工所花费的时间而提高加工效率。

(2)在上述的余料量设定方法中,也可以是,所述机械加工包括粗加工以及精加工,

所述释放形变预测工序分别预测由于因所述粗加工引起的释放形变而产生的第一弹性变形量、以及由于因所述精加工引起的释放形变而产生的第二弹性变形量,

所述弹性变形校正工序求出使所述热变形校正轮廓按照所述第一弹性变形量变形后的第一弹性变形校正轮廓、以及使所述第一弹性变形校正轮廓按照所述第二弹性变形量变形后的第二弹性变形校正轮廓。

根据该余料量设定方法,通过考虑粗加工的释放形变以及精加工的释放形变来设定余料量,能够进行更精细的余料调整,能够进行更高精度的造型。

(3)在上述的余料量设定方法中,也可以是,在所述余料量设定工序中,在所述余料量未收敛于所述基准范围的情况下,变更所述熔敷焊道的条数、焊道长度的至少一方来调整所述层叠体的外缘形状。

根据该余料量设定方法,通过按照余料量调整熔敷焊道的条数、焊道长度,能够可靠地确保所设定的余料量。

(4)在上述的余料量设定方法中,也可以是,在所述余料量设定工序中,将所述熔敷焊道的层叠方向的所述余料量设定为所述熔敷焊道的一层的量的厚度以下。

根据该余料量设定方法,通过将熔敷焊道的层叠方向的余料量设定为熔敷焊道的一层的量的厚度以下,能够极力抑制层叠的熔敷焊道的变得浪费的部分,并高效地将造型物造型。

(5)在上述的余料量设定方法中,也可以是,所述造型物具有朝向所述熔敷焊道的层叠方向成为悬伸形状的部分。

根据该余料量设定方法,在将具有成为由机械加工引起的释放形变的影响显著产生的悬伸形状的部分的造型物造型时,能够考虑释放形变而适当地设定余料量。因此,能够以较高的精度将具有成为悬伸形状的部分的造型物造型。

(6)在上述的余料量设定方法中,也可以是,仅对所述层叠体的所述造型物的成为所述悬伸形状的部分调整所述层叠体的外缘形状。

根据该余料量设定方法,在将成为由机械加工引起的释放形变的影响显著产生的悬伸形状的部分造型时,能够考虑释放形变而适当地设定余料量。因此,能够以较高的精度将成为悬伸形状的部分造型。另外,由于仅对成为悬伸形状的部分的造型区域的余料进行调整,因此能够缩短余料的调整所需的时间。

(7)在上述的余料量设定方法中,也可以是,所述熔敷焊道通过将电弧作为热源使所述填充金属熔融而形成。

根据该余料量设定方法,在将电弧作为热源使填充金属熔融并层叠熔敷焊道而将造型物造型时,能够考虑由熔敷焊道的热量引起的影响而以较高的精度将造型物造型。

(8)在上述的余料量设定方法中,也可以是,还包括如下工序:使所述热变形校正轮廓、所述弹性变形校正轮廓中的至少一方与表示所述层叠体的外缘形状的层叠体轮廓重叠显示于显示部的工序;

接受所述层叠体的造型区域的变更指示的输入工序;以及

按照所输入的所述变更指示变更所述层叠体的外缘形状,并使变更后的所述层叠体的所述层叠体轮廓显示于所述显示部的工序。

根据该余料量设定方法,能够确认与显示于显示部的层叠体轮廓重叠显示的热变形校正轮廓以及弹性变形校正轮廓中的至少一方,而输入层叠体的造型区域的变更指示。由此,能够高效地制作反映了由热收缩、机械加工引起的释放形变的造型规划。并且,能够从显示于显示部的变更后的层叠体的层叠体轮廓的显示,容易地确认变更状态。

(9)一种余料量设定装置,其设定利用使填充金属熔融以及凝固而形成的熔敷焊道对层叠体进行层叠造型并对所述层叠体进行机械加工而形成目标形状的造型物时的、所述层叠体的余料量,其中,

所述余料量设定装置具备:

热收缩预测部,其预测所述层叠体的造型后的热收缩量;

热收缩校正部,其使表示所述造型物的所述目标形状的外缘的目标轮廓按照所述热收缩量膨胀,而求出热变形校正轮廓;

释放形变预测部,其预测由所述层叠体的机械加工后的释放形变引起的弹性变形量;

释放形变校正部,其使所述热变形校正轮廓向由所述释放形变引起的变形方向的相反方向按照所述弹性变形量变形,而求出弹性变形校正轮廓;以及

余料量设定部,其以使从所述弹性变形校正轮廓到所述层叠体的外缘的余料量收敛于预先确定的基准范围的方式调整所述层叠体的外缘形状。

根据该余料量设定装置,能够进行考虑了造型后的热变形以及机械加工后的释放形变的精度较高的造型以及机械加工,另外,能够抑制机械加工所花费的时间而提高加工效率。

(10)一种造型物的制造方法,其中,对通过上述的余料量设定方法设计出的所述层叠体利用所述熔敷焊道进行层叠造型,并对所述层叠体实施所述机械加工,而形成为所述目标形状的造型物。

根据该造型物的制造方法,能够利用熔敷焊道将适当设定了余料量的层叠体造型,并对该层叠体进行机械加工,而高效且高精度地制造成为目标形状的造型物。

(11)一种程序,其使计算机执行余料量设定方法的步骤,所述余料量设定方法设计利用使填充金属熔融以及凝固而形成的熔敷焊道对层叠体进行层叠造型并对所述层叠体进行机械加工而形成目标形状的造型物时的、所述层叠体的余料量,其中,

所述程序使所述计算机执行:

热收缩预测步骤,预测所述层叠体的造型后的热收缩量;

热收缩校正步骤,使表示所述造型物的所述目标形状的外缘的目标轮廓按照所述热收缩量膨胀,而求出热变形校正轮廓;

释放形变预测步骤,预测由所述层叠体的机械加工后的释放形变引起的弹性变形量;

弹性变形校正步骤,使所述热变形校正轮廓向由所述释放形变引起的变形方向的相反方向按照所述弹性变形量变形,而求出弹性变形校正轮廓;以及

余料量设定步骤,以使从所述弹性变形校正轮廓到所述层叠体的外缘的余料量收敛于预先确定的基准范围的方式调整所述层叠体的外缘形状。

根据该程序,通过使表示目标形状的外缘的目标轮廓按照预测出的热收缩量膨胀,并且按照预测出的由机械加工引起的释放形变的弹性变形量变形,能够适当地设定余料量。由此,能够进行考虑了造型后的热变形以及机械加工后的释放形变的精度较高的造型以及机械加工,另外,能够抑制机械加工所花费的时间而提高加工效率。

本申请基于2018年12月19日申请的日本专利申请(特愿2018-237049),其内容在本申请中作为参照而被引用。

附图标记说明:

15 余料量设定部

17 显示部

19 输入部

21 热收缩预测部

23 热收缩校正部

25 释放形变预测部

27 释放形变校正部

61 造型物

63 熔敷焊道

65 层叠体

100 余料量设定装置

Fm 填充金属

Pm 目标轮廓

Pmn 热变形校正轮廓

Pmd 弹性变形校正轮廓

Pmd1 第一弹性变形校正轮廓

Pmd2 第二弹性变形校正轮廓

Ps 层叠体轮廓。

- 余料量设定方法、余料量设定装置、造型物的制造方法以及程序

- 层叠造型物的造型方法、层叠造型物的制造装置、以及程序