一种多矢量应力分散嵌锁构型口腔种植体

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及一种多矢量应力分散嵌锁构型口腔种植体,属于医疗器械技术领域。

背景技术

牙种植体需要最大限度地提高牙种植体与周围骨组织的植骨接触(Bone ImplantContact,BIC)和种植稳定性(Implant Stability Quotient,ISQ)。当牙种植体弹性模量远大于骨组织的弹性模量的情况下,种植体在负重时,其与骨界面间缺乏应力传递,最终导致其周围骨组织所受的应力小于2MPa时,骨组织将发生骨吸收。而当骨组织所受的应力大于60MPa时,骨组织亦可发生吸收。因此,种植体的凸螺纹的设计优化被认为是对种植体几何形态进行优化的关键,并且能直接影响牙种植体的骨重建/整合表现和使用稳定性。

如何在保证种植体植入扭矩和自攻切削力不造成骨损坏的前提下保持各个矢量方向上的载荷转递,不断激发种植体周围骨整合的发生,理论上将为种植体继发稳定性的维持和种植体长期成功率提供重要优势。而种植体的锥体设计,包括对凸螺纹形态,螺纹密度,螺距,螺深,切削口宽度,植体牙槽嵴顶模块(肩台)纹路的尝试,已经在单旋向螺纹设计应力分布优化上接近应力分散和植入扭矩之间平衡极限。

在诸多设计中,种植体的锥体柱壁设计往往是被忽视的部分,而且对锥体柱壁的设计往往集中在材料表面形貌的改性上。诸如在种植体表面涂敷羟基磷灰石晶体,TiO2纳米管涂层,或通过增强表面亲水性等技术手段都无法彻底解决骨吸收问题。

接近垂直的种植体锥体柱壁很难将施加在种植体轴向上的正载荷直接横向传导到骨组织上。锥体柱壁周围的骨组织由于长期暴露在缺乏应力传导的环境下逐渐被吸收而发生萎缩,最终降低了种植体的继发稳定性。而具有一定锥度的种植体柱壁能够在一定程度上解决这个问题。但是由于种植体的钛/钛合金基材与骨组织在弹性模量上的差距造成的应力遮蔽,最终仍然不能彻底避免骨吸收的临床结果。现在的挑战就在于,如何能在锥体柱壁局部创造出更多的沿种植体中心轴所在面法线方向传递的应力,如何将这样一套应力传递的矢量坐标系和传统的凸螺纹设计优化结合起来,如何在这样的基础上获取更好的种植体稳定性,通过创造一种新的种植体设计构型来同时解决上述的三个问题,且不影响种植体的正常使用,并且可将这种新构型付诸批量生产,将是一个彻底解决种植体周围因为应力遮蔽造成骨吸收的技术方案。

发明内容

本发明的目的是为解决如何能在锥体柱壁局部创造出更多的沿种植体中心轴所在面法线方向传递的应力,如何将这样一套应力传递的矢量坐标系和传统的凸螺纹设计优化结合起来,如何在这样的基础上获取更好的种植体稳定性的技术问题。

为达到解决上述问题的目的,本发明所采取的技术方案是提供一种多矢量应力分散嵌锁构型口腔种植体,包括牙槽嵴顶模块和锥部;牙槽嵴顶模块下方设有锥部,锥部的外表面设有连续的凸螺纹,锥部靠近牙槽嵴顶模块一端的直径大于另一端的直径;锥部的外表面还设有凹螺纹,所述凸螺纹的螺旋方向与凹螺纹的螺旋方向相反。

优选地,所述凹螺纹设为一螺旋线形的非连续的下凹曲面形纹;凸螺纹与凹螺纹相交于锥部的外表面。

优选地,所述凹螺纹设有的下凹曲面和与虚拟的凹螺纹螺旋线相垂直的平面相交,相交的曲线设为一U形线段。

优选地,所述U形线段设为悬链线型;U形线段的深度设为0.75mm±0.02mm,宽度设为0.25mm±0.02mm。

优选地,所述凸螺纹设有8圈,斜度设为4度。

优选地,所述凸螺纹的螺距设为0.95mm±0.02mm,螺深设为0.12mm至0.09mm;靠近牙槽嵴顶模块一端的螺深小于远离牙槽嵴顶模块一端的螺深。

优选地,所述锥部远离牙槽嵴顶模块的一端设有由凸螺纹加工出的四分之一圈的切削口。

优选地,所述种植体沿中轴线设有容纳种植体基台的空腔,空腔开口于牙槽嵴顶模块远离锥部一端的端面上,空腔壁上设有内螺纹。

相比现有技术,本发明具有如下有益效果:

本发明在种植体锥体柱壁上加工出一整条与凸螺纹旋转方向相反的下凹曲面,(简称“下凹曲面结构”,或“曲面结构”),将种植体锥体柱壁上的轴向正载荷通过曲面传递给与之接触的骨组织(主要为松质骨),从而在不改变材料弹性模量的情况下使柱体周围多个矢量方向上的松质骨都能够获得足够的剪切应力和压应力传递。避免种植体锥体柱壁周围的骨组织由于接收的应力传递不足而造成的骨吸收。在牙种植体锥体整体应力分布的设计上,由反螺旋下凹曲面提供的额外的应力矢量坐标系在应力场中创造出另一根虚拟的种植体,实现一根牙种植体实体,两套应力场。具体来说,在种植体柱体上加工与种植体凸螺纹旋转方向相反的反螺旋下凹曲面结构,能形成一个凸螺纹压应力传递方向不同的压应力方向坐标。能够在骨整合后形成一种力学结构上“反向嵌锁式”的骨结合方式提高种植体的稳定性。

此外,嵌锁后即可通过正反螺旋两个坐标系在锥体侧面周围额外获得一个应力分散方向,从而减少种植体轴向载荷向底部的直接传递,减少种植体底部周围骨组织的骨应力造成的骨损坏。

通过这种全新的应力分散反向嵌锁构型能够将种植体承受的载荷更均匀地散布到锥体径向四周的骨组织上,同时防止骨吸收和骨损坏的发生。

通过这种新型构型设计,牙种植体的植骨接触面积(BIC)和种植稳定性(ISQ)评估值相比传统牙种植体设计能够达到更优。

成骨细胞在各个曲面区块上的粘附和增殖应该符合其矢量应力的分布预期,骨整合和机械自锁效果能帮助种植体获取最佳的初期和继发稳定性。

该设计在莫氏锥度的内径螺丝的设计上保持尺寸和形状上的开放,以方便兼容实施对其他种植体系统的工具套装及基台的兼容性。

附图说明

图1为本发明锥体柱壁下凹曲面上腹面压力传导至周围骨组织的示意图;

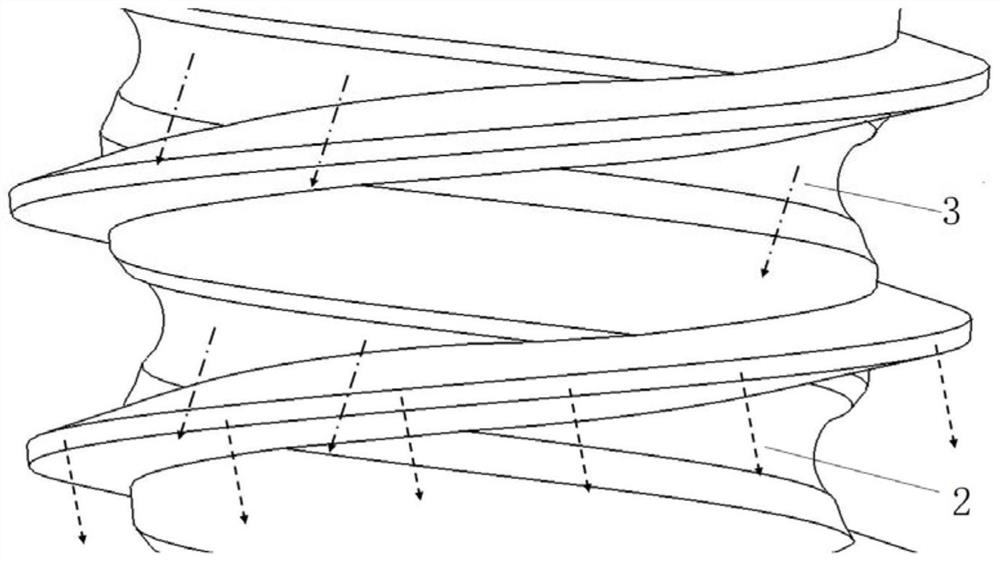

图2为本发明中反螺旋下凹曲面和凸螺纹形成的应力嵌锁效应的示意图;

图3为本发明中埋入式牙种植体设计示意图一;

图4为本发明中埋入式牙种植体设计示意图二;

图5为本发明中非埋入式牙种植体设计示意图一;

图6为本发明中非埋入式牙种植体设计示意图二;

图7为本发明中埋入式牙种植体使用方法示意图;

图8为本发明中非埋入式牙种植体使用方法示意图;

具体实施方式

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下:

如图1-8示,本发明提供一种多矢量应力分散嵌锁构型口腔种植体,包括牙槽嵴顶模块和锥部;牙槽嵴顶模块下方设有锥部,锥部的外表面设有连续的凸螺纹,锥部靠近牙槽嵴顶模块一端的直径大于另一端的直径;锥部的外表面还设有凹螺纹,凸螺纹的螺旋方向与凹螺纹的螺旋方向相反。凹螺纹设为一螺旋线形的非连续的下凹曲面形纹;凸螺纹与凹螺纹相交于锥部的外表面。凹螺纹设有的下凹曲面和与虚拟的凹螺纹螺旋线相垂直的平面相交,相交的曲线设为一U形线段。U形线段设为悬链线型;U形线段的深度设为0.75mm±0.02mm,宽度设为0.25mm±0.02mm。凸螺纹设有8圈,斜度设为4度;凸螺纹的螺距设为0.95mm±0.02mm,螺深设为0.12mm至0.09mm;靠近牙槽嵴顶模块一端的螺深小于远离牙槽嵴顶模块一端的螺深。锥部远离牙槽嵴顶模块的一端设有由凸螺纹加工出的四分之一圈的切削口。种植体沿中轴线设有容纳种植体基台的空腔,空腔开口于牙槽嵴顶模块远离锥部一端的端面上,空腔壁上设有内螺纹。

本发明针对传统的垂直或者带有一定锥度的种植体柱壁的种种不足,对牙种植体的几何形态做出突破性的设计。即在种植体锥体柱壁上加工一整条与凸螺纹旋转方向相反的下凹曲面,称“下凹曲面结构”,或“曲面结构”,将种植体锥体柱壁上的轴向正载荷通过曲面传递给与之接触的骨组织(主要为松质骨),从而在不改变材料弹性模量的情况下使柱体周围多个矢量方向上的松质骨都能够获得足够的剪切应力和压应力传递(如图1中压应力一1)。这样可以避免骨组织由于接收的应力传递不足而造成的骨吸收。在牙种植体锥体整体应力分布的设计上,由反螺旋下凹曲面提供的额外的应力矢量坐标系在应力场中创造出另一根虚拟的种植体,实现一根牙种植体实体,两套应力场。具体来说,在种植体柱体上加工与种植体凸螺纹旋转方向相反的反螺旋下凹曲面结构,能形成一个与凸螺纹压应力传递方向(如图2中压应力二2)不同的压应力方向坐标(如图2中压应力三3)。这样能够在骨整合后形成一种力学结构上“反向嵌锁式”的骨结合方式提高种植体的稳定性。此外,嵌锁后即可通过正反螺旋两个坐标系在锥体侧面周围额外获得一个应力分散方向,从而减少种植体轴向载荷向底部的直接传递,减少种植体底部周围骨组织的骨应力造成的骨损坏。

牙种植体包括顶端牙槽嵴顶模块和锥部。植入体被设计为不同直径以适应不同骨量和骨板厚度患者的植入需要。任何标准牙种植体直径(3.5mm,4.1mm,4.8mm,5.5mm等)和非标准直径都被包涵在该构型牙种植体设计内。任何标准牙种植体锥体长度(即8.5-15mm左右)和非标准长度都被包涵在该构型牙种植体设计内。种植体的牙槽嵴顶模块被分别设计为不同高度以满足骨水平埋入式植入和软组织水平非埋入式植入两种牙种植操作流程。任何标准牙种植体牙槽嵴顶模块长度,倾度及密螺纹形式和非标准牙槽嵴顶模块长度,倾度及密螺纹形式的设计都被包涵在该构型牙种植体设计内。植入体锥体面上的凸螺纹和反向螺旋下凹曲面的参数设定为该设计的部分。任何符合种植体椎体柱面凸螺纹和反向螺旋下凹曲面设计概念的标准和非标准种植体都包涵在该构型的牙种植体设计内。任何其他对切削口设计,基台连接设计,锥体倾度设计,凸螺纹设计等方面的改变都涉及本发明应力分散构型的概念。

实施例1:埋入式牙种植体

本发明提供一种牙种植体锥体螺纹,锥体柱面及牙槽嵴顶模块的几何形状设计方案,以达到最佳初期稳定性和继发稳定性。同时提供一种基于激光熔融3D打印的制造工艺来制造该款具有复杂曲面表面的种植体。本发明的牙种植体,其包括,多矢量应力分散构型埋入型种植体,即有反螺旋下凹曲面的自攻型植体,并带有密螺纹短牙槽嵴顶模块的埋入式牙种植体以适应骨组织水平种植操作。植入体包括上端的牙槽嵴顶模块4(如图3)和锥部5(如图3);锥部5的上端与牙槽嵴顶的下端相连;锥部5的下底直径小于上底直径;锥部5的外表面带有顺时针螺旋(从上端向下俯视)的凸螺纹;锥部的外表面带有逆时针螺旋的下凹曲面6。锥部5的长度大约为9.2±0.02mm。牙槽嵴顶模块长度约为1mm±0.02mm。牙槽嵴顶模块上有3圈深度为0.03mm扫描切除的方形下凹结构以供嵴顶破骨成骨细胞吸附,为嵴顶皮质骨传递应力,防止嵴顶皮质骨发生骨吸收。顶部为45°倒角为平台转移基台提供更多生物宽度。种植体锥体柱壁外表面的斜度为5°。直径规格一共为两种,其中一型上底直径为4.1mm±0.02mm,下底直径为2.6mm±0.02mm的窄体设计,以适应骨板较薄的种植体植入操作。下凹曲线为悬链线环面沿着种植体锥体柱壁表面与凸螺纹选装方向相反的螺旋线切除获得。悬链线几何表达双曲余弦函数长边直径为0.75mm±0.02mm,短边直径为0.25mm±0.02mm。外螺纹自下而上一共为8圈,自下而上斜度为4°。外螺纹的螺距为0.95mm±0.02mm。螺深为0.12mm至0.09mm,由下至上逐渐变浅。凸螺纹的旋转方向与下凹曲面相反。种植体底部凸出螺纹加工出四分之一圈切削口7以提升植体植入时增加种植体在骨组织内的自攻性能(如图3)。端部和锥部5配合形成的植入体的上端开有一容纳空间8(为莫氏锥度)。容纳空间8的形状尺寸应兼容各种其他商用种植体基台的几何形状及尺寸(如图3)。该容纳空间下方开有内螺纹孔9,内螺纹延伸至植入体(如图3)。

另外一型上底直径为4.8mm±0.02mm,下底直径为3.3mm±0.02mm的窄体10设计以适应骨板较厚的种植体植入操作(如图4)。其他锥体设计与前述种植体设计及尺寸一致。本发明的牙种植体,植入体为金属增材制造技术成型,材质为Ti6Al4V-Eli,四级生物纯Ti,或Ti-30Zr也可被应用为该种植体的基材。

实施例2:非埋入式牙种植体

本发明的牙种植体,其包括,多矢量应力分散构型埋入型种植体,即有反螺旋下凹曲面的自攻型植体,并带有光滑外壁长牙槽嵴顶模块的非埋入式牙种植体以适应软组织水平种植操作。植入体包括上端的牙槽嵴顶模块4(如图5)和锥部5(如图5);锥部5的上端与牙槽嵴顶4的下端相连;锥部5的下底直径小于上底直径;锥部5的外表面带有顺时针螺旋(从上端向下俯视)的凸螺纹;锥部的外表面带有逆时针螺旋的下凹曲面6。本发明的牙种植体,锥部5的长度大约为9.2±0.02mm。牙槽嵴顶模块长度约为2mm±0.02mm。牙槽嵴顶外面光滑并向外推45°。在非埋入式植入操作时,该部分牙槽嵴顶将露出牙龈软组织外0.8mm至1mm左右。种植体锥体柱壁外表面的斜度为5°。直径规格一共为两种,其中一型上底直径为4.1mm±0.02mm,下底直径为2.6mm±0.02mm的窄体设计,以适应骨板较薄的种植体植入操作。本发明的牙种植体,下凹曲线为悬链线环面沿着种植体锥体柱壁表面与凸螺纹选装方向相反的螺旋线切除获得。悬链线几何表达双曲余弦函数长边直径为0.75mm±0.02mm,短边直径为0.25mm±0.02mm。外螺纹自下而上一共为8圈,自下而上斜度为4°。外螺纹的螺距为0.95mm±0.02mm。螺深为0.12mm至0.09mm,由下至上逐渐变浅。凸螺纹的旋转方向与下凹曲面相反。种植体底部凸出螺纹加工出四分之一圈切削口7以提升植体植入时增加种植体在骨组织内的自攻性能。端部和锥部配合形成的植入体的上端开有一容纳空间8(5.7度莫氏锥度)。容纳空间8的形状尺寸应兼容各种其他商用种植体基台的几何形状及尺寸(如图5)。该容纳空间下方开有内螺纹孔9,内螺纹延伸至所述植入体(如图5)。

另外一型上底直径为4.8mm±0.02mm,下底直径为3.3mm±0.02mm的窄体设计以适应骨板较厚的种植体植入操作(如图6)。其他锥体设计与前述种植体设计及尺寸一致。本发明的牙种植体,植入体为金属增材制造技术成型,材质为Ti6Al4V-Eli,四级生物纯Ti或Ti-30Zr也可被应用为该种植体的基材。

传统牙种植体锥体的设计理念中,应力分散布局往往只有凸螺纹及锥体底部承担。这样造成的结果就是锥体柱壁上缺乏应力传导而造成骨吸收。而在凸螺纹和锥体底部的应力传递中则出现应力过于集中而造成骨损坏。反螺旋下凹曲面的设计旨在在种植体锥体上额外创造另一套应力场来分担凸螺纹系的应力。这样做可以使凸螺纹附近的骨组织受应力降低至骨损坏的阈值60MPa以下,避免骨损坏;该下凹曲面设计所创造出的额外应力场还可以使种植体底部在受力情况下应力散布区横向扩大的现象,或者出现单点应力集中分散为双应力峰的应力分布特征。避免种植体底骨组织受到过大的轴向压应力造成骨损坏。

此外下凹曲面的出现也可以将锥体上的轴向应力通过几何形状的变化横向传递到周围的骨组织中,使骨组织受力超过2MPa的阈值避免骨吸收。上述应力分布的设计概念可通过有限元分析FEM接触模型经行预测和验证。

实施例3

应用激光熔融3D打印的工艺来制造上述牙种植体的成型制造,具体步骤如下:

利用3D-CAD软件(例如且不限于Solidworks,CATIA,Within Medical等)通过计算机辅助设计技术设计出牙种植体3D外形,包括上端牙槽嵴顶模块以及下端锥体。在种植体锥体柱壁参考面上编译出由悬链线环面函数,并沿这预先定义的螺旋线在椎体上切除曲面下凹结构。

将3D模拟文件保存为STL格式后使用Magics进行修形,检查未闭合表面以及投影面积过大的臂结构。将3D模型分层切片,添加支撑等数据等预处理,得到每一层的截面信息;

将切片后的多个3D模型经行基板排列后输入激光熔融3D打印设备的系统中进行增材制造,使用单轴磨床加工种植体顶端莫氏锥度容纳空间以及内径螺丝结构。

在3D打印完成后进行高速喷砂处理以初步获得表面孔隙结构,为骨重建过程中破骨细胞和成骨细胞的粘附和增殖提供内向空间。

喷砂处理后的种植体可以选择进行进行碱热处理以获取种植体表面羽毛勾状纳米结构,用来更高效地固定破骨细胞和成骨细胞。

喷砂处理后的种植体也可以选择进行酸蚀处理以激发种植体表面的生物活性,并且提高破骨细胞和成骨细胞的粘附率。

激光熔融3D打印一次可成型约30-80枚具有复杂曲面的牙种植体,可大幅提高生产效率。对比多轴磨床单次加工单颗种植体的流程,加工生产费效比提升。

相比减材料制造工艺浪费大量切削余料。激光熔融3D打印系统封闭。多余粉材收集后可再次使用,无减材制造造成的大量原材料浪费的情况。

激光熔融3D打印相比电子束3D打印,不需要基板加热,无粉末假烧结,表面呈粗糙孔隙形貌适合细胞粘附。且烧结密度和机械性能接近铸造件,无需热等静压等后处理。

莫氏锥度的加工可由传统CAD-CAM方案机械切屑完成以满足对内壁粗糙度的需求。相比种植体表面复杂曲面和莫氏锥度都完全由磨床加工的工艺,节省了大量工时及多轴CAM磨床的使用成本。

使用德国通快公司(Trumpf GmbH)的TruPrint 1000激光熔融3D打印设备进行上述种植体的快速成型制造。该设备配备光纤激光作为激光源(1030纳米,200W)。光斑直径选择30μm,铺粉粉末层厚被设为25μm-30μm以达到最佳的打印精度和表面粗糙度。所有激光熔化过程均在氩气的保护下进行。动态调整打印过程中的参数,比如通过减小激光功率至150W来防止金属材料内形成热量集中产生气泡和裂纹。通过改变激光扫描速度以及采用最大路径算法生成的非单一轮廓路径的扫描策略改善种植体上曲面结构的精度。CAM工艺参数包由激光3D打印设备供应商Trumpf GmbH提供。使用DMG MORI或TORNOS等磨床对种植体牙槽嵴顶模块进行切削抛光。使用磨床对顶端模式锥度容纳空间进行加工。CAM工艺参数包由磨床供应商DMG MORI或TORNOS定义。

喷砂设备包括一个活塞式空气压缩机和直径为1mm喷砂喷嘴组成,将空压机输出压力为0.8MPa至1MPa。采用100μm至50μm硅砂逐次喷砂操作,喷嘴与试样的距离保持在5cm左右,接近垂直角度。喷砂时,牙种植体试样由可以旋转的夹具夹住,并且以10rad/min的角速度旋转。喷砂处理时间约为40秒至50秒。喷砂完成后,种植体表面由银色转为浅灰色。喷砂不能破坏种植体锥体柱壁表面下凹曲面结构。残粉必须分别通过离子水和无水乙醇超声清洗10min彻底去除。

将喷砂处理后的种植体浸没在5mol/L的氢氧化钠溶液中经行碱热处理,置于60℃恒温箱内保存24h,用蒸馏水冲洗并自然晾干。之后放入600℃环境中进行热处理,升温速度5℃/min,600℃下保温一小时,随炉冷却至室温并取出。将碱热处理之后的牙种植体浸泡在模拟体液中,使得样品表面形成仿生磷灰石涂层,浸泡时间为30d,浸泡时需要每天更换模拟体液。碱热处理完成后,分别经去离子水超声清洗3min,反复3次,再用无水乙醇超声清洗5min,反复两次以彻底去表面NaOH及模拟体液残留,最后烘干。

作为另一种表面处理工艺也可以选用酸蚀这一方法:配置60%硫酸与10%盐酸按体积比1:1混成高浓度酸,将高浓度酸与60%硫酸,10%盐酸,去离子水按体积比1:1:2的混酸,并放入玻璃容器保存。酸蚀时,将盛放混合酸的烧杯放入油浴或水浴内进行升温和保温,温度调至75℃和100℃。待烧杯内混合酸达到所需温度时,将种植体锥体部分慢慢浸入混酸液面以下。试样酸蚀完成后,分别经去离子水超声清洗3min,反复3次,再用无水乙醇超声清洗5min,反复两次以彻底去表面酸液残留,最后烘干。

种植体设计将通过有限元分析FEM经行应力应变分析验证,以保证成品具有足够的强度应对临床的种植操作以及其后的日常承载使用。试样的3D曲面设计将保存为STL文件并导入Multiphysics COMSOL V5.0模拟软件进行有限元接触模型建模。该有限元模拟对各组3D打印牙种植体进行植骨界面应力分布分析。首先通过COMSOL将周围骨简化为矩形应变边界条件的域以减少计算量。分别赋予种植体和松质骨材料属性,从COMSOL的材料库中导入相关数据。分析条件设为刚性接触分析。即假设种植体与骨组织为刚性接触,模仿种植体达到100%骨整合。在种植体顶部加载载荷(10N,20N,30N至200N),模拟牙种植体在亚和过程中所受载荷沿着轴向向下及向周围骨组织的应力传递。将定义的各区域分割成自定义密度的三角形有限元元胞并分别进行稳态,获得种植体域及周围骨组织域各点各方向上的应力值输出。

本发明使用方法:

1.埋入式种植体使用方法:

种植体植入区经局部麻醉后,于缺牙区对应牙槽嵴内植入与该区骨量相匹配的牙种植体,具体步骤包括:

拔除坏牙,去除残根(如图7中a图),此步骤发生在即刻种植手术中,为可选项。

使用种植体配套的扩孔钻逐级备孔,配合充分的冲洗冷却,直至种植窝预备完成(如图7中b图)。

植入埋入式牙种植体,使牙种植体上缘与牙槽嵴顶骨面保持水平。放置与该植体直径和内螺纹相配套的覆盖螺丝或者愈合基台,覆盖种植体内螺纹结构(如图7中c图)。

可在种植体和牙槽骨之间的缝隙内填入骨粉帮助骨重建(如图7中d图)。

缝合表面软组织,检查创口,第一阶段手术结束(如图7中e图)。

待植体与周围骨组织发生骨整合后,在局麻下切开种植体上部软组织,取出覆盖螺丝,安装与周围软组织相适应的愈合基台进行种植体周围软组织成型(如图7中f图)。

待种植体周围软组织塑性完成后,连接与该植体相对应的取模杆或口内扫描杆,获取植体方向,位置和口内牙列模型。

口外选择相应的修复基台并进行局部调整,完成种植体上部修复结构形态,恢复种植牙的咬合功能。

口内安装上部的修复结构,如基台(如图7中g图),牙冠和固定螺丝(在单颗种植牙负重的情况下)(如图7中h图)。

检查口内咬合以及美学效果,定期复查(如图7中i图)。

2.非埋入式种植体使用方法:

种植体植入区经局部麻醉后,于缺牙区对应牙槽嵴内植入与该区骨量相匹配的牙种植体,具体步骤包括:

拔除坏牙,去除残根(如图8中a图),此步骤发生在即刻种植手术中,为可选项。

使用种植体配套的扩孔钻逐级备孔,配合充分的冲洗冷却,直至种植窝预备完成(如图8中b图)。

植入非埋入式牙种植体,使牙种植体上缘高于牙槽嵴顶骨面0.8mm至1mm,与封闭后软组织表面保持水平。

放置与该植体直径和内螺纹相配套的覆盖螺丝或者愈合基台,覆盖种植体内螺纹结构。

可在种植体和牙槽骨之间的缝隙内填入骨粉帮助骨重建(如图8中c图)。

缝合表面软组织,检查创口,第一阶段手术结束(如图8中d图)。

待植体与周围骨组织发生骨整合后,取出覆盖螺丝或者愈合基台,连接与该植体相对应的取模杆或口内扫描杆,获取植体方向,位置和口内牙列模型。

口外选择相应的修复基台并进行局部调整,完成种植体上部修复结构形态,恢复种植牙的咬合功能。

口内安装上部的修复结构,如基台,牙冠和固定螺丝(在单颗种植牙负重的情况下)(如图8中e图)。

检查口内咬合以及美学效果,定期复查(如图8中f图)。

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

- 一种多矢量应力分散嵌锁构型口腔种植体

- 多矢量应力分散嵌锁构型口腔种植体