隧道衬砌振捣装置及方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及衬砌施工技术领域,尤其涉及一种隧道衬砌振捣装置及方法。

背景技术

隧道衬砌是指支持和维护隧道的长期稳定和耐久性的永久结构物。其作用是支持和维护隧道的稳定,保持列车运行所需需的空间,防止围岩的风化,解除地下水的影响等。因此,隧道衬砌必须有足够强度、耐久性和一定的抗冻、抗渗和抗侵蚀性。在隧道衬砌施工过程中,混凝土在浇筑过程中会产生气泡,必须对浇筑的混凝土进行振捣工作,排除其中气泡,进行捣固,使混凝土密实结合,消除混凝土的蜂窝麻面等现象,以提高其强度,保证混凝土构件的质量。

目前的隧道衬砌大多采取衬砌台车进行施工,其振捣方式主要为两种:插入式振捣和附着振捣器振捣。插入式振捣通过衬砌台车上的预留窗口对衬砌混凝土进行振捣,附着振捣器振捣通过将附着式振捣器附着到衬砌台车上对衬砌混凝土进行振捣。但两种振捣方式均存在不足,插入式振捣受到台车上窗口的限制,无法进行隧道拱部振捣,并且当因各种原因无法从窗口振捣时,此种方式就不可实现,如在整个衬砌外侧铺设一层钢板时。并且此种方式受到隧道内衬砌钢筋中拉筋影响,甩棒困难,易卡在钢筋中无法抽出。附着振捣器受到振捣深度限制,一般振捣深度为20~25cm,大功率的附着式振捣器功率较大,对施工临时用电要求较高,同时对台车的影响也较大;当遇到衬砌厚度为100cm左右时,附着式振捣器无法满足振捣要求。

发明内容

本发明提供一种隧道衬砌振捣装置及方法,用以解决现有技术中插入式振捣无法进行隧道拱部振捣且受拉筋影响容易卡主的缺陷,以及附着振捣器难以实现较厚衬砌的振捣作业的缺陷,实现隧道衬砌振捣的高效施工。

本发明提供一种隧道衬砌振捣装置,包括:

端头模板,设于衬砌主体的端部;

引棒滑槽,从所述衬砌主体的端部沿所述衬砌主体延伸方向插入设置在所述衬砌主体的内部;

振捣棒,从所述衬砌主体的端部沿所述引棒滑槽插入设置在所述衬砌主体内部。

根据本发明提供的隧道衬砌振捣装置,所述衬砌主体包括沿衬砌形面布置的衬砌主筋、沿衬砌延伸方向布置的衬砌分布筋以及垂直连接所述衬砌主筋和所述衬砌分布筋的衬砌拉筋,所述引棒滑槽水平设于所述衬砌拉筋平面上。

根据本发明提供的隧道衬砌振捣装置,所述引棒滑槽一端设于所述端头模板上,另一端设于远离所述端头模板的衬砌拉筋上。

根据本发明提供的隧道衬砌振捣装置,所述引棒滑槽呈半圆柱面状,其直径大于所述振捣棒直径,所述引棒滑槽的长度不小于所述衬砌主体延伸方向的长度。

根据本发明提供的隧道衬砌振捣装置,所述端头模板分段设于所述衬砌主体的端部,所述各段端头模板设有对应的所述引棒滑槽和所述振捣棒。

本发明还提供一种隧道衬砌振捣方法,包括如下步骤:

设置端头模板于衬砌主体端部;

将引棒滑槽从衬砌主体端部插入所述衬砌主体内;

将振捣棒沿所述引棒滑槽插入所述衬砌主体内;

抽出所述引棒滑槽,将所述振捣棒预留在所述衬砌主体内;

浇筑混凝土至没过所述振捣棒;

启动所述振捣棒,从所述衬砌主体端部抽出所述振捣棒。

根据本发明提供的隧道衬砌振捣方法,所述衬砌主体包括沿衬砌形面布置的衬砌主筋、沿衬砌延伸方向布置的衬砌分布筋以及垂直连接所述衬砌主筋和所述衬砌分布筋的衬砌拉筋,所述引棒滑槽一端搭接在远离所述端头模板的衬砌拉筋上,另一端搭接在端头模板上。

根据本发明提供的隧道衬砌振捣方法,将所述引棒滑槽设置呈半圆柱面状,其直径大于所述振捣棒直径,所述引棒滑槽的长度不小于所述衬砌主体延伸方向的长度。

根据本发明提供的隧道衬砌振捣方法,将所述端头模板沿所述衬砌主体端部分段设置,在各段所述端头模板对应的衬砌层设置对应的所述引棒滑槽和所述振捣棒。

根据本发明提供的隧道衬砌振捣方法,所述端头模板间距设置为50cm。

本发明提供的隧道衬砌振捣装置,通过在隧道衬砌的端部设置端头模板,并从隧道衬砌端部插入引棒滑槽和振捣棒,将振捣棒预埋在隧道衬砌内部,通过从隧道衬砌的端部抽出振捣棒的方式进行振捣,可以对隧道衬砌拱部及各个部位进行振捣,解决了衬砌外侧铺设钢板无法正常振捣施工的问题,提高了振捣效率;同时从衬砌的端部振捣避免了传统振捣深度受限的缺陷,可以实现对较厚衬砌的正常振捣,对于衬砌断面变化复杂,衬砌厚度变化复杂或不均的情况同样适用,具有施工便捷、适用范围广,施工效率高、可操作强等特点。

本发明提供的隧道衬砌振捣方法,通过上述隧道衬砌振捣装置从隧道衬砌端部进行振捣,同样具备如上所述的全部优势。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

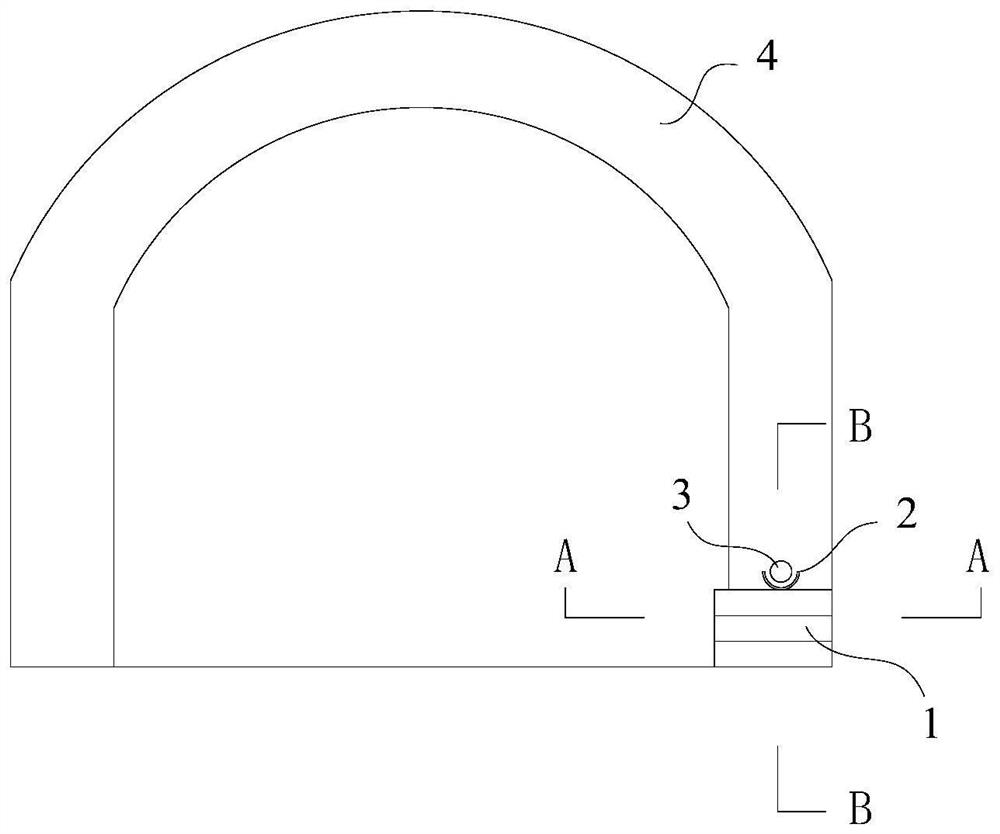

图1是本发明提供的隧道衬砌振捣装置的端面结构示意图;

图2是图1中A-A截面图;

图3是图1中B-B截面图;

图4是本发明提供的隧道衬砌振捣方法的流程示意图。

附图标记:

1:端头模板; 2:引棒滑槽; 3:振捣棒;

4:衬砌主体; 41:衬砌主筋; 42:衬砌分布筋;

43:衬砌拉筋。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图3所示,本发明实施例提供一种隧道衬砌振捣装置,该装置对应于隧道衬砌主体4设置,隧道衬砌主体4由沿衬砌形面布置的衬砌主筋41、沿衬砌延伸方向布置的衬砌分布筋42以及垂直连接衬砌主筋41和衬砌分布筋42的衬砌拉筋43组成,隧道衬砌振捣装置具体包括端头模板1、引棒滑槽2和振捣棒3。其中,端头模板1设置在衬砌主体4的端部。

需要说明的是,本实施例中说的衬砌主体4的端部,是指隧道衬砌主体4的延伸方向即隧道通道方向的端部,具体的,端头模板1作为衬砌主体4的端部模板设置在衬砌主体4的端面上。现有技术中,隧道衬砌的振捣工作都是从隧道的侧面进行的,本发明实施例不同的是,将该隧道衬砌主体4的端部作为振捣工作面。

由于确定了隧道衬砌主体4的端部作为振捣工作面,本实施例中的引棒滑槽2从衬砌主体4的端部沿衬砌主体4延伸方向插入设置在衬砌主体4的内部。具体的,引棒滑槽2水平设于衬砌拉筋43平面上。进一步地,引棒滑槽2一端设于端头模板1上,另一端设于远离端头模板的衬砌拉筋43上,即引棒滑槽2一端固定在端头模板1上,,另一端固定在衬砌主体4最内侧的衬砌拉筋43上,保证引棒滑槽2的安装稳定。

引棒滑槽2安装安成后,振捣棒3从衬砌主体4的端部沿引棒滑槽2插入设置在衬砌主体4内部,对振捣棒3进行预埋。为此,引棒滑槽2设置呈半圆柱面状,其直径大于振捣棒3直径,保证振捣棒3能够沿引棒滑槽2插入衬砌主体4内。

本实施例中,引棒滑槽2的长度不小于衬砌主体4延伸方向的长度,方便引棒滑槽2从衬砌主体4内抽出。

进一步地,端头模板1分段设于衬砌主体4的端部,各段端头模板1设有对应的引棒滑槽2和振捣棒3。即将衬砌主体4沿其延伸方向分成了多个工作层,对衬砌主体4的混凝土按照多个工作层依次进行振捣,从而完成整个衬砌主体4的振捣工作,特别适合衬砌主体4较厚的情况。

如图1-图4所示,本发明实施例提供一种隧道衬砌振捣方法,具体包括如下步骤:

步骤1:在衬砌主体4的衬砌主筋41、衬砌分布筋42和衬砌拉筋43绑扎完成、模板定位完成后,设置端头模板1于衬砌主体4端部。

步骤2:将引棒滑槽2从衬砌主体4端部插入衬砌主体4内,引棒滑槽2沿衬砌主体4内部的衬砌拉筋43的共同平面设置。具体的,引棒滑槽2一端搭接在远离端头模板1的衬砌拉筋43上,另一端搭接在端头模板1上,对引棒滑槽2进行固定。

步骤3:将振捣棒3沿引棒滑槽2插入衬砌主体4内。

步骤4:当振捣棒3安装到位后,从衬砌主体4端部抽出引棒滑槽2,将振捣棒3预留在衬砌主体4内。

步骤5:上述工作完成后,开始浇筑混凝土,将浇筑混凝土至没过振捣棒3。

步骤6:启动振捣棒3,从衬砌主体4端部缓慢抽出振捣棒3,振捣棒3对经过的衬砌主体4内部平面的混凝土进行振捣。

本实施例中,端头模板1采用定型钢模板或木板,钢模板壁厚采用2~4mm,木板壁厚采用3~5mm,模板宽度20~30cm,模板之间缝隙采用土工布等填塞材料进行密实。

引棒滑槽2采用DN65钢管切半使用,或采用铁皮加工成半圆形,直径不小于振捣棒3直径,保证振捣棒3能够沿引棒滑槽2插入衬砌主体4内。引棒滑槽2的长度不小于衬砌一板浇筑长度,一般为12m。振捣棒3使用50振捣棒。衬砌拉筋43一般为φ6~φ12钢筋,绑扎间距一般为20~50cm,如设计拉筋间距过大,需加密绑扎拉筋。

进一步地,将端头模板1沿衬砌主体4端部分段设置,即沿衬砌主筋41的方向分别设置多个端头模板1,设置端头模板1间距为50cm,每个端头模板1的上部对应设置引棒滑槽2和振捣棒3。本实施例通过依次在衬砌主体4端部设置端头模板1,按照端头模板1的排列顺序依次实施步骤1-步骤6,沿衬砌主筋41的方向依次对混凝土进行振捣。

本发明实施例提供的隧道衬砌振捣装置和方法,通过在隧道衬砌主体4的端部设置端头模板1,并从隧道衬砌主体4端部插入引棒滑槽2和振捣棒3,将振捣棒3预埋在隧道衬砌主体4内部,通过从隧道衬砌主体4的端部抽出振捣棒3的方式进行振捣,可以对隧道衬砌拱部及各个部位进行振捣,解决了衬砌外侧铺设钢板无法正常振捣施工的问题,提高了振捣效率;同时从衬砌主体4的端部振捣避免了传统振捣深度受限的缺陷,可以实现对较厚衬砌的正常振捣,传统振捣深度为20~25cm,本发明实施例可以满足衬砌厚度为100cm的振捣要求。该装置和方法对于衬砌断面变化复杂,衬砌厚度变化复杂或不均的情况同样适用,具有施工便捷、适用范围广,施工效率高、可操作强等特点。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 隧道衬砌振捣装置及方法

- 一种隧道衬砌模板台车用插入式振捣装置