一种用于U型结构支架的复合折弯治具及复合折弯方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及冲压部件折弯技术领域,具体涉及一种用于U型结构支架的复合折弯治具及复合折弯方法。

背景技术

部件的U型结构,可以采用不同的加工方法进行加工,比如冲压工艺制造、折弯工艺制造及浇注工艺制造,而对于冲压件而言,由于自身结构复杂,厚度较薄,且往往批量大,U型结构的加工工艺选择将直接影响批量生产的效率及产品质量的稳定性,因此,冲压件的U型结构的加工对于冲压部件的整体结构成型效率至关重要。

在现有技术中,冲压件中的U型结构通常采用冲压工艺或折弯工艺进行加工,冲压工艺虽然可以快速成型,但在冲压成型过程中存在拉伸情况,从而造成U型结构的厚度不均,尤其弯曲部分及U型结构的侧壁部分厚度较薄,U型结构的强度和刚度大大降低,无法满足受力需要;在折弯工艺中,为了保持U型结构厚度的均匀性,往往采取多工序折弯组合,最终构造为U型结构,这种折弯方式虽然保证了U型结构的结构强度,但因工序较多,生产效率低下,同时,由于需要重复定位,产品质量的稳定性受定位精度影响较大。

因此,本技术领域需要一种配置简单、操作方便、在保证结构强度的前提下生产高效的复合折弯治具。

发明内容

为了解决上述技术问题,本发明提出了一种配置简单、操作方便、多工序集成、生产高效且质量稳定可靠的复合折弯治具。

为了实现上述目的,本发明的技术方案如下:

一方面,本发明公开了一种用于U型结构支架的复合折弯治具,包括:下模板、下模支撑组件、上模板、复合折弯组件及上模冲压组件;所述下模板的上表面设有固定工位及折弯工位,所述固定工位的形状与U型结构支架的非折弯部分的形状相适配,所述折弯工位与所述固定工位相邻,用以为U型结构支架的待折弯部分提供折弯操作空间;所述下模支撑组件,设在所述下模板的下方,用以承载所述下模板;所述上模板,设在所述下模板的上方,所述上模板的下表面设有固定压头及第一折弯通孔,所述固定压头与所述固定工位相对应,用以抵压固定U型结构支架,所述第一折弯通孔与所述折弯工位相对应;所述复合折弯组件,包括上折弯组件及至少一个下折弯组件,所述上折弯组件穿过所述第一折弯通孔对U型结构支架的待折弯部分进行折弯;所述下折弯组件与所述下模板配套设置,且至少一个所述下折弯组件与上折弯组件的折弯方向垂直;所述上模冲压组件,设在所述上模板的上方,用以承载并驱动所述上模板上下往复运动。

采用上述技术方案的有益效果是:充分考虑了现有技术中U型结构支架的U型结构多工序加工效率低下、并因重复定位质量不稳定的问题,复合折弯组件的设置,在一个工序中可对U型结构支架进行一次定位,多次折弯,以满足U型结构支架空间形状的折弯需求,工序集成化,有效避免了因多工序折弯重复定位所造成的生产效率低下,定位精度要求高,产品折弯质量不稳定的问题,有效提升生产效率,降低生产成本。

作为本发明技术方案的进一步改进,所述上折弯组件包括第一伸缩驱动元件及第一折弯冲头,所述第一伸缩驱动元件与所述上模冲压组件固定连接;所述第一折弯冲头的一端与所述第一伸缩驱动元件传动连接,其另一端穿过所述第一折弯通孔从上至下往复运动。

采用上述技术方案的有益效果是:设置第一折弯冲头穿过上模板的第一折弯通孔进行冲压折弯,充分发挥第一折弯通孔的导向作用,冲压折弯方向更为精准稳定。

作为本发明技术方案的再进一步改进,所述下折弯组件包括水平折弯组件及竖直折弯组件,所述水平折弯组件设在所述下模板的下方,并沿水平方向折弯U型结构支架的折弯部分;所述竖直折弯组件设在所述折弯工位下方,并从下至上沿竖直方向折弯所述U型结构支架的待折弯部分经所述水平折弯组件水平折弯后的部分。

采用上述技术方案的有益效果是:设置水平折弯组件及竖直折弯组件,可以对上折弯组件折弯过后的部分先后分别进行水平折弯和二次竖直折弯,从而构成U型的空间折弯结构,进一步实现折弯工序的集成化,减少工序,提升效率。

作为本发明技术方案的再进一步改进,所述水平折弯组件包括第二折弯冲头及第二伸缩驱动元件,所述第二折弯冲头与所述第二伸缩驱动元件的伸缩端传动连接,所述第二伸缩驱动元件驱动所述第二折弯冲头沿与所述U型结构支架的待折弯部分经所述上折弯组件折弯后的延伸方向垂直的方向往复运动。

采用上述技术方案的有益效果是:设置第二折弯冲头在水平方向沿垂直于U型结构支架的待折弯部分经第一次折弯后的部分往复运动,且第二折弯冲头的顶部表面最高点与折弯后停止状态下第一折弯冲头的最低点的垂直距离等于U型结构支架的待折弯部分的厚度,可有效保持折弯精度;另外,第二折弯冲头与第二伸缩驱动元件为可拆卸的传动连接,便于后期根据不同规格U型结构支架更换匹配的第二折弯冲头,拓宽了复合折弯治具的适用范围。

作为本发明技术方案的再进一步改进,所述竖直折弯组件包括第三折弯冲头及第三伸缩驱动元件;所述第三折弯冲头与所述第三伸缩驱动元件传动连接,且所述第三折弯冲头处于最低位时,所述第三折弯冲头的最高点低于所述第二折弯冲头的最低点;所述第三折弯冲头与所述第一折弯冲头的水平间距等于U型结构支架的待折弯部分的厚度;所述第三伸缩驱动元件为所述第三折弯冲头提供伸缩驱动力。

采用上述技术方案的有益效果是:设置第三折弯冲头在低位时,其表面最高点低于第二折弯冲头的最低点,便于第二折弯冲头在进行水平方向折弯时,不受第三折弯冲头的影响,可有效保证折弯精度,另外,限定第三折弯冲头与所述第一折弯冲头的相对位置关系,可有效保证二次竖直方向折弯的折弯精度。

作为本发明技术方案的又进一步改进,所述第一折弯冲头的冲压折弯的端部两侧设有第一倒圆角。

采用上述技术方案的有益效果是:第一折弯冲头的端部两边均设置倒圆角,便于在复合折弯过程中形成弧形过渡,防止对U型结构支架的折弯处的内侧造成明显压痕,甚至损伤折弯处的内侧表面。

作为本发明技术方案的又进一步改进,所述第二折弯冲头及第三折弯冲头的冲压折弯端部在靠近U型结构支架的折弯部分的一侧设有第二倒圆角。

采用上述技术方案的有益效果是:第二折弯冲头及第三折弯冲头的一侧设置倒圆角,有效防止第二折弯冲头及第三折弯冲头在折弯过程中对U型结构支架的折弯处外表面造成刮伤,从而影响产品质量。

作为本发明技术方案的更进一步改进,所述上折弯组件及水平折弯组件分别设有位置传感器,所述位置传感器用以分别检测所述第一折弯冲头及第二折弯冲头的伸缩位置。

采用上述技术方案的有益效果是:位置传感器的设置,可以精确检测上折弯组件及水平折弯组件的伸长距离及缩回距离,为精确控制第二折弯冲头及第三折弯冲头的末端位置奠定基础。

作为本发明技术方案的更进一步改进,所述复合折弯治具还包括控制单元及报警器,所述控制单元通过有线或无线与所述上模冲压组件、第一伸缩驱动元件、第二伸缩驱动元件、第三伸缩驱动元件、位置传感器及报警器通讯连接,所述报警器用以接收所述控制单元的异常警报指令并发出警报。

采用上述技术方案的有益效果是:控制单元及报警器的设置,便于实现复合折弯自动化控制,并对复合折弯过程中的异常情况进行报警,及时止损,将异常情况导致的损失降到最低。

另一方面,本发明还进一步公开了一种用于U型结构支架的复合折弯方法,包括以下步骤:

S1:将折弯前的U型结构支架放置在固定工位,且保持U型结构支架的待折弯部分设在折弯工位;

S2:上模冲压组件带动上模板向下冲压,固定压头压紧U型结构支架的非折弯部分;

S3:第一伸缩驱动元件驱动第一折弯冲头竖直向下运动第一次竖直折弯U型结构支架的待折弯部分;第一折弯冲头下降到最低点后回退至预定停止位;

S4:第二伸缩驱动元件驱动第二折弯冲头水平运动对折弯U型结构支架经第一折弯冲头折弯的部分进行水平折弯;第二折弯冲头伸长至完全折弯后回退至预定停止位;

S5:第三伸缩驱动元件驱动第三折弯冲头竖直向上运动对折弯U型结构支架经第二折弯冲头折弯的部分进行第二次竖直折弯;第三折弯冲头伸长至完全折弯后回退至初始位;

S6:第一折弯冲头及第二折弯冲头分别回退至初始位,上模冲压组件带动上模板上升至初始位,完成U型结构支架的复合折弯。

采用上述技术方案的有益效果是:根据U型结构支架的结构特点,制定标准化的规范的复合折弯工序,防止折弯顺序颠倒,造成折弯动作不畅,有效减少U型结构支架的制作工序,生产高效,质量稳定,加工成本降低显著。

附图说明

为了更为清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

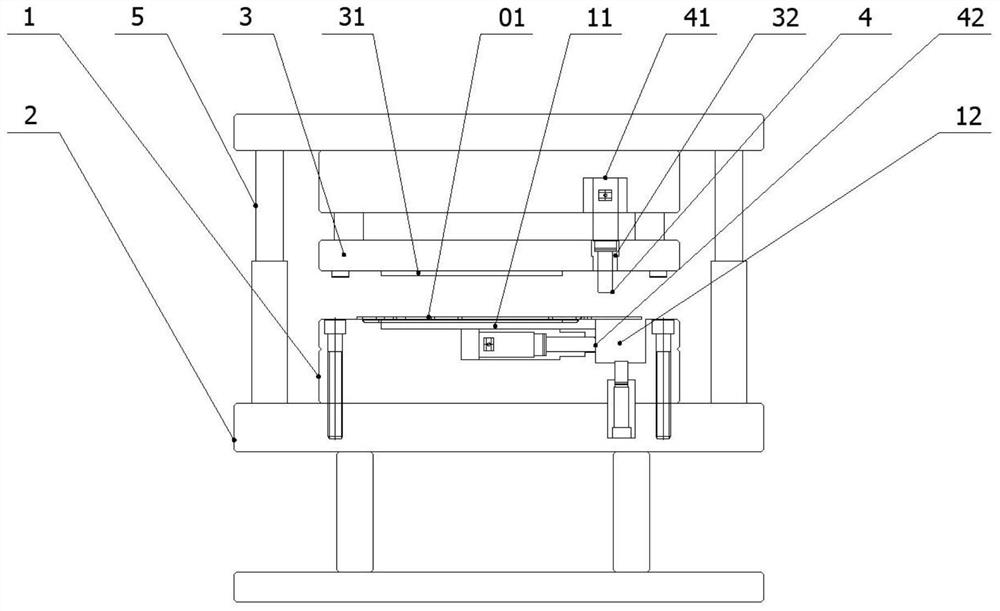

图1为本发明的一种复合折弯治具的配置示意图;

图2为本发明的上折弯组件折弯示意图;

图3为本发明的第一折弯冲头回退至预定停止位示意图;

图4为本发明的水平折弯组件折弯示意图;

图5为本发明的第二折弯冲头回退至预定停止位示意图;

图6为本发明的竖直折弯组件折弯示意图;

图7为本发明的复合折弯组件回退至初始位示意图;

图8为图7中Ⅰ处放大示意图;

图中数字所表示的相应的部件名称如下:

U型结构支架01;下模板1;固定工位11;折弯工位12;下模支撑组件2;上模板3;固定压头31;第一折弯通孔32;限位元件33;复合折弯组件4;上折弯组件41;第一伸缩驱动元件411;第一折弯冲头412;第一倒圆角413;下折弯组件42;水平折弯组件421;第二折弯冲头4211;第二伸缩驱动元件4212;竖直折弯组件422;第三折弯冲头4221;第三伸缩驱动元件4222;第二倒圆角423;位置传感器43;上模冲压组件5;控制单元6;报警器7。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

为了实现本发明的目的,本发明提供的技术方案为:

在本发明的一些实施例中,如图1所示,公开了一种用于U型结构支架的复合折弯治具,包括:下模板1、下模支撑组件2、上模板3、复合折弯组件4及上模冲压组件5;下模板1的上表面设有固定工位11及折弯工位12,固定工位11的形状与U型结构支架01的非折弯部分的形状相适配,折弯工位12与固定工位11相邻,用以为U型结构支架01的待折弯部分提供折弯操作空间;下模支撑组件2,设在下模板1的下方,用以承载下模板1;上模板3,设在下模板1的上方,上模板3的下表面设有固定压头31及第一折弯通孔32,固定压头31与固定工位11相对应,用以抵压固定U型结构支架01,第一折弯通孔32与折弯工位12相对应;复合折弯组件4,包括上折弯组件41及至少一个下折弯组件42,上折弯组件41穿过第一折弯通孔32对U型结构支架01的待折弯部分进行折弯;下折弯组件42与下模板1配套设置,且至少一个下折弯组件42与上折弯组件41的折弯方向垂直;上模冲压组件5,设在上模板3的上方,用以承载并驱动上模板3上下往复运动。

采用上述技术方案的有益效果是:充分考虑了现有技术中U型结构支架01的U型结构多工序加工效率低下、并因重复定位质量不稳定的问题,复合折弯组件4的设置,在一个工序中可对U型结构支架01进行一次定位,多次折弯,以满足U型结构支架01空间形状的折弯需求,工序集成化,有效避免了因多工序折弯重复定位所造成的生产效率低下,定位精度要求高,产品折弯质量不稳定的问题,有效提升生产效率,降低生产成本。

在本发明的另一些实施例中,如图2所示,上折弯组件41包括第一伸缩驱动元件411及第一折弯冲头412,第一伸缩驱动元件411与上模冲压组件5固定连接;第一折弯冲头412的一端与第一伸缩驱动元件411传动连接,其另一端穿过第一折弯通孔32从上至下往复运动。

另外,在本发明的另一些实施例中,如图2所示,上模板3或下模板1上设有限位元件33,用以限定上模板3与下模板1之间最小间距,防止上模板3下降距离过大,压损U型结构支架01。

采用上述技术方案的有益效果是:设置第一折弯冲头412穿过上模板3的第一折弯通孔32进行冲压折弯,充分发挥第一折弯通孔32的导向作用,冲压折弯方向更为精准稳定。

在本发明的另一些实施例中,如图3所示,下折弯组件42包括水平折弯组件421及竖直折弯组件422,水平折弯组件421设在下模板1的下方,并沿水平方向折弯U型结构支架01的折弯部分;竖直折弯组件422设在折弯工位12下方,并从下至上沿竖直方向折弯U型结构支架01的待折弯部分经水平折弯组件421水平折弯后的部分。

采用上述技术方案的有益效果是:设置水平折弯组件421及竖直折弯组件422,可以对上折弯组件41折弯过后的部分先后分别进行水平折弯和二次竖直折弯,从而构成U型的空间折弯结构,进一步实现折弯工序的集成化,减少工序,提升效率。

在本发明的另一些实施例中,如图4,5所示,水平折弯组件421包括第二折弯冲头4211及第二伸缩驱动元件4212,第二折弯冲头4211与第二伸缩驱动元件4212的伸缩端传动连接,第二伸缩驱动元件4212驱动第二折弯冲头4211沿与U型结构支架01的待折弯部分经上折弯组件41折弯后的延伸方向垂直的方向往复运动。

采用上述技术方案的有益效果是:设置第二折弯冲头4211在水平方向沿垂直于U型结构支架01的待折弯部分经第一次折弯后的部分往复运动,且第二折弯冲头4211的顶部表面最高点与折弯后停止状态下第一折弯冲头412的最低点的垂直距离等于U型结构支架01的待折弯部分的厚度,可有效保持折弯精度;另外,第二折弯冲头4211与第二伸缩驱动元件4212为可拆卸的传动连接,便于后期根据不同规格U型结构支架01更换匹配的第二折弯冲头4211,拓宽了复合折弯治具的适用范围。

在本发明的另一些实施例中,如图6所示,竖直折弯组件422包括第三折弯冲头4221及第三伸缩驱动元件4222;第三折弯冲头4221与第三伸缩驱动元件4222传动连接,且第三折弯冲头4221处于最低位时,第三折弯冲头4221的最高点低于第二折弯冲头4211的最低点;第三折弯冲头4221与第一折弯冲头412的水平间距等于U型结构支架01的待折弯部分的厚度;第三伸缩驱动元件4222为第三折弯冲头4221提供伸缩驱动力。

采用上述技术方案的有益效果是:设置第三折弯冲头4221在低位时,其表面最高点低于第二折弯冲头4211的最低点,便于第二折弯冲头4211在进行水平方向折弯时,不受第三折弯冲头4221的影响,可有效保证折弯精度,另外,限定第三折弯冲头4221与第一折弯冲头412的相对位置关系,可有效保证二次竖直方向折弯的折弯精度。

在本发明的另一些实施例中,如图8所示,第一折弯冲头412的冲压折弯的端部两侧设有第一倒圆角413。

采用上述技术方案的有益效果是:第一折弯冲头412的端部两边均设置倒圆角,便于在复合折弯过程中形成弧形过渡,防止对U型结构支架01的折弯处的内侧造成明显压痕,甚至损伤折弯处的内侧表面。

在本发明的另一些实施例中,如图8所示,第二折弯冲头4211及第三折弯冲头4221的冲压折弯端部在靠近U型结构支架01的折弯部分的一侧设有第二倒圆角423。

采用上述技术方案的有益效果是:第二折弯冲头4211及第三折弯冲头4221的一侧设置倒圆角,有效防止第二折弯冲头4211及第三折弯冲头4221在折弯过程中对U型结构支架01的折弯处外表面造成刮伤,从而影响产品质量。

在本发明的另一些实施例中,如图3所示,上折弯组件41及水平折弯组件421分别设有位置传感器43,位置传感器43用以分别检测第一折弯冲头412及第二折弯冲头4211的伸缩位置。

采用上述技术方案的有益效果是:位置传感器43的设置,可以精确检测上折弯组件41及水平折弯组件421的伸长距离及缩回距离,为精确控制第二折弯冲头4211及第三折弯冲头4221的末端位置奠定基础。

在本发明的另一些实施例中,如图7所示,复合折弯治具还包括控制单元6及报警器7,控制单元6通过有线或无线与上模冲压组件5、第一伸缩驱动元件411、第二伸缩驱动元件4212、第三伸缩驱动元件4222、位置传感器43及报警器7通讯连接,报警器7用以接收控制单元6的异常警报指令并发出警报。

采用上述技术方案的有益效果是:控制单元6及报警器7的设置,便于实现复合折弯自动化控制,并对复合折弯过程中的异常情况进行报警,及时止损,将异常情况导致的损失降到最低。

在本发明的另一些实施例中,如图1-7所示,进一步公开了一种用于U型结构支架01的复合折弯方法,包括以下步骤:

S1:将折弯前的U型结构支架01放置在固定工位11,且保持U型结构支架01的待折弯部分设在折弯工位12;

S2:上模冲压组件5带动上模板3向下冲压,固定压头31压紧U型结构支架01的非折弯部分;

S3:第一伸缩驱动元件411驱动第一折弯冲头412竖直向下运动第一次竖直折弯U型结构支架01的待折弯部分;第一折弯冲头412下降到最低点后回退至预定停止位;

S4:第二伸缩驱动元件4212驱动第二折弯冲头4211水平运动对折弯U型结构支架01经第一折弯冲头412折弯的部分进行水平折弯;第二折弯冲头4211伸长至完全折弯后回退至预定停止位;

S5:第三伸缩驱动元件4222驱动第三折弯冲头4221竖直向上运动对折弯U型结构支架01经第二折弯冲头4211折弯的部分进行第二次竖直折弯;第三折弯冲头4221伸长至完全折弯后回退至初始位;

S6:第一折弯冲头412及第二折弯冲头4211分别回退至初始位,上模冲压组件5带动上模板3上升至初始位,完成U型结构支架01的复合折弯。

采用上述技术方案的有益效果是:根据U型结构支架01的结构特点,制定标准化的规范的复合折弯工序,防止折弯顺序颠倒,造成折弯动作不畅,有效减少U型结构支架01的制作工序,生产高效,质量稳定,加工成本降低显著。

上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域普通技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种用于U型结构支架的复合折弯治具及复合折弯方法

- 一种用于支架内装软包电池保护板折弯治具