用于向电负载供应能量的设备的功率输出级

文献发布时间:2023-06-19 19:14:59

技术领域

本发明一种根据独立权利要求1的类型的用于向电负载供应能量的设备的功率输出级。本发明的主题还是一种具有这种功率输出级的用于向电负载供应能量的对应的设备以及一种用于确定用于功率输出级的无电压切换时间点的方法。

背景技术

三相无刷直流马达通常由优选设计为基于硅功率半导体的B6逆变器的功率输出级操控,优选借助场定向的调节来操控。为了操控电负载、在此是直流马达,除了实际的半导体功率开关之外,还使用接通和关断半导体功率开关的桥式驱动器。典型地,这在电压低于60V且功率低于3kW与频率约为20kHz的小型马达中进行。由于开关损失,频率应选择得尽可能低,但高于人类听觉阈值。

与纯硅半导体开关相比,从现有技术中已知的硅上氮化镓技术为功率半导体开关实现高得多的开关频率和单位面积较低的电阻。此外,对应的横向技术实现另外的有源和无源元件集成在功率半导体所处的相同的硅衬底上。

从DE 10 2016 113 121 A1中已知一种具有能量模块和电容器的能量供应设备。能量模块具有逆变电路并且被设计用于将电能量输送给马达。电容器与能量模块相邻地设置并且被设计用于限制由于反相电路的输入端处的纹波电流而引起的电压变化。逆变电路和电容器借助单片绝缘环氧化物包覆成型和通过其封装,使得在能量模块和电容器之间提供电压绝缘。

从DE 10 2015 208 150 A1中已知一种用于向电负载供应能量的设备的这种类型的功率输出级。功率输出级包括功率开关设备,功率开关设备包括至少一个半桥,并且被设计为基于硅上氮化镓技术,和用于功率开关设备的操控电路。至少一个半桥的半导体功率开关被设计为在硅衬底的前侧上的镓亚硝酸盐半导体。

发明内容

具有独立权利要求1特征的用于向电负载供应能量的设备的功率输出级、具有独立权利要求15特征的用于向电负载供应能量的设备和具有独立专利权利要求18和19特征的用于确定用于功率输出级的无电压切换时间点的方法分别具有以下优点:ARCP模块(ARCP:辅助谐振换向极)确定动态工作点,该动态工作点即使分开的中间电路的中点电压经由许多参数(负载点、中间电路电压、动态特性、温度等)变化,进而电感或扼流线圈的“充电时间”本身变化也实现软切换。由此可以确保对半导体功率开关的接通和切断采取正确的无电压时间点。通过本发明的实施方式,可以避免具有高电压跳跃的硬接通并且可以在准无电压切换时间点实施软接通。ARCP模块的一个主要优点在于:通过消除至少一个半桥中的开关损失可以显著提高其开关频率。由此,无源器件、即例如中间电路电容的电容器或可能存在的正弦或边沿滤波器可以显著更小且更便宜地构成。此外,由于较低的功率损失,可以减少半导体面积。

本发明的实施方式提供一种用于向电负载供应能量的设备的功率输出级,所述功率输出级具有:功率开关设备,所述功率开关设备包括至少一个半桥并且被设计为基于硅上氮化镓技术;和用于功率开关设备的操控电路,其中至少一个半桥的半导体功率开关被设计为载体衬底的前侧上的镓亚硝酸盐半导体。在此,用于至少一个半桥的操控电路分别包括ARCP模块,所述ARCP模块具有两个辅助开关和扼流线圈并且被设计为在无电压切换时间点切换对应的半桥的半导体功率开关,其中操控电路被设计为通过集成电流测量和/或自适应延迟链来确定无电压切换时间点。

此外,提出一种用于向电负载供应能量的设备,其具有能量供应器、控制器和这种功率输出级。

此外,提出了一种用于确定用于功率输出级的无电压切换时间点的方法,所述方法具有以下步骤:接收开关命令并且根据接收到的开关命令接通第一或第二辅助开关。确定并激活延迟时间段。当第一延迟时间段到期时,关断至少一个半桥的两个半导体功率开关中的对应的半导体功率开关,并且激活具有预设的停止值的死区时间测量,所述停止值对应于最大死区时间段。测量第一半导体功率开关上的节点电压,并且当测量到的节点电压对应于预设的电压阈值或者当死区时间测量达到停止值时,接通至少一个半桥的两个半导体功率开关中的另一半导体功率开关并且停止死区时间测量。在此,接通的辅助开关在至少一个半桥的两个半导体功率开关中的另一半导体功率开关接通之后在延迟时间段的持续时间保持接通,并且在延迟时间段到期之后切断。

优选地,第一辅助开关可以为了切断第一半导体功率开关和为了接通第二半导体功率开关而被接通,并且第二辅助开关可以为了切断第二半导体功率开关和为了接通第一半导体功率开关而接通。

通过在从属权利要求中列出的措施和改进形式可以有利地改进在独立权利要求1中说明的用于向电负载供应能量的设备的功率输出级和在独立权利要求15中说明的用于向电负载供应能量的设备以及在独立权利要求18中说明的用于确定用于功率输出级的无电压切换时间点的方法。

特别有利地,功率开关设备和操控电路基于硅上氮化镓技术可以被设计为单片电路模块,其中至少单片电路模块的各个有源部件可以被设置在共同的的载体衬底上。在此,至少这两个辅助开关被集成到单片电路模块中并且与相应半桥的半导体功率开关设置在共同的载体衬底上。这具有以下优点,即可以将用于操控设备的其他功能集成在单片电路模块中并且实现进一步小型化。借助于硅上氮化镓技术,可以将功率开关设备的多个半桥和对于所述半桥的对应的驱动器施加在共同的载体衬底、优选硅衬底上,以操控任意的电负载。因此,例如可以在共同的承载衬底上设置B6桥的三个半桥及对应的操控电路以对三相马达进行能量供应。显然地,也可以在共同的载体衬底上设置任何其他数量的为电负载供电所需的半桥。附加地,可以将保护功能、即过流保护功能、过温保护功能等一起施加到共同的承载衬底上。

另外,通过将也可以实施用于功率开关设备的电流调节的操控电路移入到单片电路模块中可以省去通常必须引导至桥式驱动电路的操控线路,并且在上级的控制器方面不需要任何调制。因此,所有快速信号及其开关边沿都不会“离开”单片电路模块。由此可预期到EMV行为被正面影响。由于需要的触点数量少,尤其紧凑的实现方案是可行的,因为接触焊盘会难以低于最小尺寸。附加地,所提出的结构实现可以减少EMV干扰,所述EMV干扰可以通过各个半桥处的跳跃的电势经由与系统中的冷却体的对应的耦合电容来传播。为此,例如可以将功率开关设备的冷却面直接硬接地,如果可能的话,或者以限定的方式电容性地直接经由耦合电容器在单片电路模块中与地连接。由此,附加的干扰抑制电容器或Y电容器以及接触元件(例如SMD弹簧)变得是多余的。另一优点在于可以使用导电的导热膏,所述材料可以比绝缘膏高得多的导热性获得。

在功率输出级的一个有利的设计方案中,中间电路电容的电容器被设计为硅电容器并且被设置在载体衬底的前侧和/或后侧上。在一个尤其有利的实施方式中,所述硅电容器以深沟道技术构成在共同的载体衬底的后侧上,以便缓冲供电电压。由于高的可行的开关频率,以深道槽技术的硅电容器即使在低于60V电压下的用于几千瓦较小功率的低压逆变器的情况下使用以代表中间电路。通过将构成为硅电容器的中间电路电容设置在共同的载体衬底上,可以以极低电感的方式联接于功率开关设备。因此,例如将共同的载体衬底的后侧上的硅电容器借助穿过载体衬底的通孔与前侧上的半导体功率开关电接触。在构成为硅电容器的中间电路电容横向设置在共同的载体衬底的前侧上的情况下,简单的电接触同样是可行的。由此,载体衬底中没有通孔的结构是可行的。

在功率输出级的另一有利的设计方案中,单片电路模块嵌入多层电路板中或设置在多层电路板上。在功率输出级的所述设计方案中,中间电路电容的电容器可以作为硅电容器设置在单独的载体衬底上并且如单片电路模块那样嵌入多层电路板中或设置在多层电路板上。替代地,中间电路电容的电容器可以在芯片构型中被设计为多层陶瓷电容器(MLCC:MulT1 Layer Ceramic Capacitor)并且嵌入多层电路板中或设置在多层电路板上。

在功率输出级的另一有利的设计方案中,设计为镓亚硝酸盐半导体的两个辅助开关组合形成双向截止的辅助开关并且被设计在载体衬底的前侧上。通过作为双向截止的辅助开关的实施方案与其中将两个反并联开关用作辅助开关的传统的ARCP模块相比,所需的半导体面积可以减半。

在功率输出级的另一有利的设计方案中,扼流线圈可以以无芯的方式被设计为载体衬底中的印制导线。这通过高开关频率实现。由于不需要芯材料,所以可以避免扼流线圈的复杂结构。替代地,扼流线圈可以以无芯的方式被设计为功率输出级的多层电路板的印制导线。这意味着,扼流线圈与中间电路电容的电容器一样可以嵌入多层电路板中或设置在多层电路板上,单片电路模块嵌入所述多层电路板中或单片电路模块设置在所述多层电路板上。

在功率输出级的另一有利的设计方案中,操控电路可以包括电流调节器,电流调节器被设计用于:以模拟信号方式接收表示对应的当前的输出电流的至少一个测量电流和至少一个参考电流,并且将其相互比较,并且根据比较产生和输出至少一个对应的开关信号。在此,可以优选地在单片电路模块内检测至少一个测量电流。此外,操控电路可以包括驱动器级,驱动器级被设计用于:从电流调节器接收至少一个开关信号、处理并且输出给功率开关设备。用于高的开关频率,其他的调节方法、即例如直接开关的方法是可行的。因此,对于功率开关设备的每个半桥,电流调节器可以包括比较器,所述比较器被设计用于:当测量电流超过对应的参考电流时,切断对应的半桥,并且当测量电流低于对应的参考电流时,接通对应的半桥。

由此变得可行的是,直接地经由将目标值预设给对应的比较器来直接操控半导体功率开关。因此,在三相马达作为电负载的情况下,仅将用于相电流的三个模拟的参考信号发送给单片电路模块。借助于比较器,电流调节直接在单片电路模块中进行。将参考值与相电流的测量值进行比较。如果超过参考值,则切断,如果低于参考值,则接通。因此,平均地设定所需的参考电流。为了限制开关频率,可以对各个比较器进行采样和/或借助滞后来实施。比较器的数字输出信号于是可以直接作为用于各个半导体功率开关的开关状态命令。相应的参考信号是模拟信号,所述模拟信号直接预设电负载中或三相马达的各个定子绕组中的电流。所述模拟信号可以由中央控制器预设,并且最多包含机器频率(包括明确馈入的谐波)。因此,用于操控电负载的自由度仍处于控制器中,然而快速电流动态移动到单片电路模块中,这显着降低了对控制器的动态和计算能力的要求,并会产生成本优势。同时,通过快速硬件比较器,可以获得具有高带宽的非常动态的电流调节器,所述电流调节器也可以偏移地使用因开关频率提高而形成的提高的致动器带宽。如果还在控制单元中执行电流调节,则对于提高电流调节的带宽自动地需要性能更强的控制器,这产生额外成本。

在功率输出级的另一有利的设计方案中,单片电路模块可以包括电接口,所述电接口被设计用于从外部部件和/或组件接收信号。电接口在此可以接收供电电压电势、接地电势和在至少一个参考电流。

在功率输出级的另一有利的设计方案中,功率开关设备例如可以被设计为具有三个半桥的B6逆变器。在此,B6逆变器的冷却面可以直接接地或经由至少一个具有限定电容的耦合电容器与地连接。

在用于向电负载供应能量的设备的有利的设计方案中,电接口可以被设计用于:接收能量供应器的供应电压电势和接地电势并且从控制器接收至少一个参考电流。

在用于向电负载供应能量的设备的另一有利的设计方案中,电负载可以被设计为三相无刷直流马达,其中B6逆变器的半桥分别能够与三相无刷直流马达的一个相连接。

在该方法的有利的设计方案中,延迟时间段可以通过自适应延迟链确定,所述自适应延迟链通过一定数量的具有相同时间段的延迟步距预设。在此,当死区时间测量达到预设的停止值或最大的死区时间段时,将延迟时间段的延迟步距的数量加一。当死区时间测量没有达到预设的最小的死区时间段时,将延迟时间段的延迟步距的数量减一。在其他情况下,延迟时间段的延迟步距的数量可以保持不变。

附加地或替代地,通过集成的电流测量确定延迟时间段。在此,在接通第一或第二辅助开关之后通过至少一个半桥的两个半导体功率开关中的对应的半导体功率开关来激活用于确定延迟时间段的时间测量和电流的测量,其中将所测量的电流可以与预设的阈值比较。当所测量的电流超过预设的阈值时,可以停止时间测量并且将测量结果预设为到期的延迟时间段。

本发明的实施例在附图中示出并且在下面的描述中更详细地解释。在附图中,相同的附图标记表示执行相同或类似功能的部件或元件。

附图说明

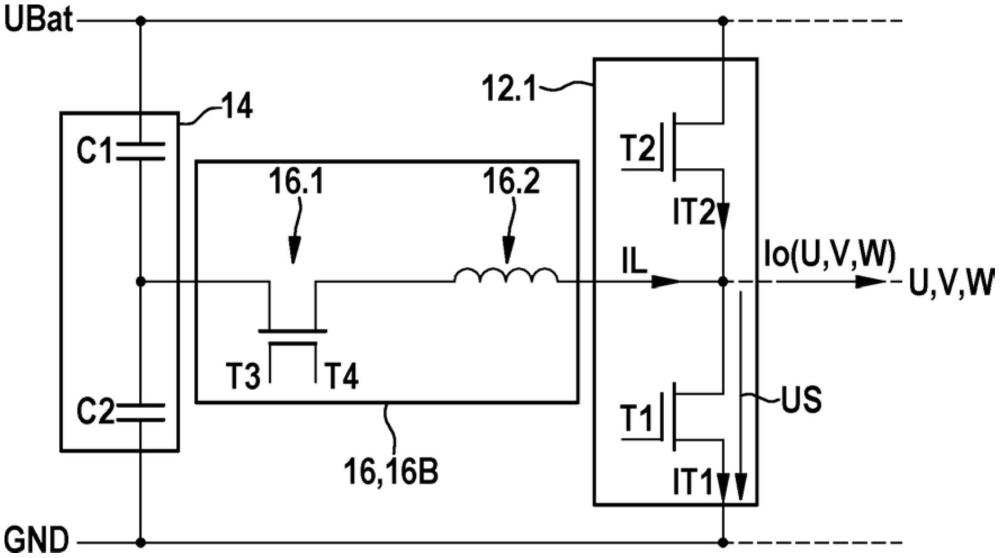

图1示出具有根据本发明的功率输出级的一个实施例的用于向电负载供应能量的根据本发明的设备的一个实施例的示意框图。

图2示出图1中的根据本发明的功率输出级的半桥的操控电路的示意电路图。

图3示出图1中的根据本发明的用于功率输出级的半桥的ARCP模块的示意电路图。

图4示出设计为单片电路模块的图1中的功率输出级的示意图和立体图。

图5示出用于确定根据本发明的图1中的输出级的无电压切换时间点的根据本发明的方法的第一实施例的示意流程图。

图6示出用于确定根据本发明的图1中的输出级的无电压切换时间点的根据本发明的方法的第二实施例的示意流程图。

具体实施方式

从图1可见,根据本发明的、用于向电负载3供应能量的设备1的所示出的实施例分别包括能量供应器5、控制器7和根据本发明的功率输出级10。

从图1至图3还可见,用于向电负载3供应能量的设备1的根据本发明的功率输出级10的所示出的实施例包括:功率开关设备12,所述功率开关设备包括至少一半桥12.1并且被设计为基于硅上氮化镓技术;和用于功率开关设备12的操控电路15,其中至少一个半桥12.1的半导体功率开关T1、T2被设计为载体衬底SiS的前侧上的镓亚硝酸盐半导体。在此,用于至少一个半桥12.1的操控电路15分别包括ARCP模块16B,所述ARCP模块具有两个辅助开关T3、T4和扼流线圈16.2,并且被设计为在无电压切换时间点切换对应的半桥12.1的半导体功率开关T1、T2,其中操控电路15被设计为通过集成电流测量和/或通过自适应延迟链来确定无电压切换时间点。

特别是从图1和图4还可见,功率开关设备12和操控电路15基于硅上氮化镓技术被设计为单片电路模块。在此,至少单片电路模块的各个有源部件设置在共同的载体衬底SiS上。

从图1中还可见,在设备1的所示的实施例中,电负载3被设计为三相无刷直流马达3A。功率开关设备12被设计为具有三个半桥12.1的B6逆变器12A,其中B6逆变器12A的半桥12.1分别与三相无刷直流马达3A的相U、V、W连接。此外,B6逆变器12A的冷却面直接或经由至少一个具有限定电容的耦合电容器与地GND连接。在未示出的替代的实施例中,功率开关设备12也可以具有少于或多于三个半桥12.1。此外,用于向电负载3供应能量的设备1也可以对不同于三相直流马达3A的电负载3供应能量。

从图1和图5还可见,在所示的实施例中,用于缓冲供电电压UBat的中间电路电容14的电容器C1、C2分别设置在载体衬底SiS上。因此,在所示的实施例中,中间电路电容14同样集成到单片电路模块中。

在功率输出级10的未示出的实施例中,单片电路模块嵌入多层电路板中或设置在多层电路板上。在所述实施例中,中间电路电容14的电容器C1、C2可以设置在单独的载体衬底上并且嵌入多层电路板中或设置在多层电路板上。替代地,在所述实施例中,中间电路电容14的电容器C1、C2可以直接嵌入多层电路板中或设置在多层电路板上。

从图1和图2还可见,操控电路15包括电流调节器18,所述电流调节器被设计用于:以模拟信号方式接收表示对应的当前的输出电流Io(U,V,W)的至少一个测量电流Im(U,V,W)和至少一个参考电流Ir(U,V,W)),并且将其相互比较,并且根据比较产生和输出至少一个对应的开关信号。为此,在所示的实施例中,电流调节器18对于用于功率开关装置12的每个半桥12.1都包括比较器18.1,所述比较器被设计用于:当测量电流Im(U,V,W)超过对应的参考电流Ir(U,V,W)时,切断对应的半桥12.1,并且当测量电流Im(U,V,W)低于对应的参考电流Ir(U,V,W)时,接通对应的半桥12.1。在电流调节器18的所示的实施例中,比较器18.1通过时钟信号TS计时。从图1还可见,在所示的实施例中,在单片电路模块内检测至少一个测量电流Im(U,V,W)。

从图1和图2中还可见,在所示的实施例中,操控电路15包括驱动器级16,所述驱动器级包括栅极操控装置16A并且被设计用于:从电流调节器18或对应的比较器18.1中接收至少一个开关信号、进行处理并且输出给功率开关设备12的对应的半桥12.1的两个半导体功率开关T1、T2。

从图1中还可以看出,单片电路模块包括电接口13,所述电接口被设计用于从外部部件和/或组件接收信号。在所示的实施例中,电接口13分别从能量供应器5接收供应电压电势UBat和接地电势GND并且从控制器7接收至少一个参考电流Ir(U,V,W)。为了产生至少一个参考电流Ir(U,V,W),控制器7评估传感装置DWM的输出信号,所述传感装置在所示的实施例中检测三相直流马达3A的转动角度并产生对应的输出信号。

从图1和图3中还可见,在功率输出级10的所述的实施例中,中间电路电容14被分开地构成并且包括两个电容器C1、C2,所述电容器分别作为深沟道技术的硅电容器构成在共同的载体衬底SiS的后侧上,以缓冲供电电压UBat。在此,硅电容器C1、C2借助于出啊过载体衬底SiS的未示出的通孔与功率开关设备12B电接触。

在功率输出级10的未示出的替代的实施例中,单片电路模块嵌入多层电路板中或设置在多层电路板上。在所述实施例中,中间电路电容14的电容器C1、C2可以被设计为单独的载体衬底上的硅电容器并且嵌入多层电路板中或设置在多层电路板上。在所述实施例中,中间电路电容14的电容器C1、C2可替代地设计为芯片构型中的多层陶瓷电容器(MLCC:多层陶瓷电容器)并且直接嵌入多层电路板中或设置在多层电路板上。

从图1和图3中还可见,ARCP模块16被设计为驱动器级16的一部分并且集成到单片电路模块中。为此,两个辅助开关T3、T4作为镓亚硝酸盐半导体组合成双向截止的辅助开关16.1,并且与在载体衬底SiS的前侧上的各个半桥12.1B的半导体功率开关T1、T2一起构成。扼流线圈16.2以无芯的方式构成为载体衬底SiS中的印制导线。

在功率输出级10的未示出的替代的实施例中,其中单片电路模块嵌入多层电路板中或设置在多层电路板上,扼流线圈16.2以无芯的方式构成为多层电路板的印制导线。

图5中所示的用于确定上述功率输出级10的无电压切换时间点的方法100的第一实施例基于自适应延迟链。在此,方法100在步骤S100中开始例如通过启动车辆来开始。然后,在步骤S110中等待,直到接收到用于两个辅助开关T3、T4之一的开关命令。然后,在步骤S120中检查:是否接收到代表例如从第一逻辑状态到第二逻辑状态的过渡的第一开关命令,或者是否接收到代表例如从第二逻辑状态到第一逻辑状态的过渡的第二开关命令。如果在步骤S120中识别到第一开关命令,则该方法以步骤S130继续。如果在步骤S120中识别到第二开关命令,则该方法以步骤S230继续。

在步骤S130中,第一辅助开关T3根据接收到的第一开关命令而接通或导通。由此增加了通过扼流线圈16.2的线圈电流IL。在步骤S140中,激活延迟时片TV,所述延迟时间段通过数量X个具有相同时间段的延迟步骤预设,并且经过扼流线圈16.2的线圈电流IL继续上升。在延迟时间段TV到期之后,经过扼流线圈16.2的电流IL大于对应的输出电流Io(U,V,W),并且经过至少一个半桥12.1的两个半导体功率开关T1、T2中的对应的、在此第一半导体功率开关T1的对应的电流IT1大于零,并且第一半导体开关T1之上的节点电压US对应于地电势GND。因此,第一半导体功率开关T1在步骤S150中被切断或截止,并且激活具有预设的停止值的死区时间测量,所述停止值对应于死区时间段TS的最大值。由此,第一半导体功率开关T1之上的节点电压US增加,所述节点电压在步骤S160中测量并且与第一电压阈值进行比较。所述第一电压阈值例如近似对应于供应电压电势UBat或者被选择为稍微低于供电电压电势UBat。在步骤S170中,当测量的节点电压US对应于预设的第一电压阈值或者死区时间测量达到预设的停止值或最大的死区时间段TS时,至少一个半桥12.1的两个半导体功率开关T1、T2中的另一个、在此是第二半导体功率开关T2被接通或者导通,并且停止死区时间测量。在接通时间点,第二半导体功率开关T2之上的电压降理想地等于零。由此,第二半导体功率开关T2无电压并且可以无损失地接通或导通。此外,在步骤S170中,如果死区时间测量达到预设的停止值或最大的死区时间段TS,则将延迟时间段VT的延迟步距的数量X加1。如果到期的时间段小于死区时间段TS的最小值,则将第一延迟时间段VT1的延迟步距的数量X减一,其中在其他情况下延迟时间段TV的延迟步距的数量X保持恒定。这意味着,当死区时间测量的停止的持续时间处于死区时间段TS的最小值和最大值之间时,延迟时间段TV1不改变。在第二半导体功率开关T2接通之后,在步骤S180中激活延迟时间段TV。在延迟时间段TV到期之后,接通的第一辅助开关T3在步骤S190中被切断或截止。这意味着,在第二半导体功率开关T2接通之后,第一辅助开关T3还在延迟时间段TV的持续时间期间保持接通,以便可以降低经过扼流线圈16.2的线圈电流IL。然后,方法100以步骤S110继续并且等待接收下一开关命令。

在步骤S230中,第二辅助开关T4根据接收到的第二开关命令接通或导通。由此,经过扼流线圈16.2的线圈电流IL下降。在步骤S240中,延迟时间段TV被激活并且经过扼流线圈16.2的线圈电流IL进一步下降。在延迟时间段TV到期之后,经过扼流线圈16.2的电流IL大于对应的输出电流Io(U,V,W)和经过至少一个半桥12.1的两个半导体功率开关T1、T2的对应的、在此是第二半导体功率开关T2的对应的电流IT2小于零。因此,第二半导体功率开关T2在步骤S250中截止或切断,并且激活具有预设的停止值的死区时间测量,所述停止值对应于死区时间段TS的最大值。由此,第一半导体功率开关T1之上的节点电压US下降,所述节点电压在步骤S260中测量并且与第二电压阈值比较。所述第二电压阈值例如大致对应于地电势GND或者被选择为稍微高于地电势GND。在步骤S270中,当测量的节点电压US对应于预设的第二电压阈值或者死区时间测量达到预设的停止值时,至少一个半桥12.1的两个半导体功率开关T1、T2中的另一个、在此是第一半导体功率开关T1接通或者导通并且停止死区时间测量。在接通时间点,第一半导体功率开关T1之上的电压降理想地等于零。由此,第一半导体功率开关T1是无电压的并且可以无损失地接通或导通。此外,在步骤S270中,当死区时间测量值达到预设的停止值时,延迟时间段VT的延迟步距的数量X加一。如果到期的时间段小于死区时间段TS的最小值,则第一延迟时间段VT1的延迟步距的数量X减一,其中在其他情况下延迟时间段TV的延迟局部的数量X保持不变。这意味着,当时间测量的停止的持续时间位于死区时间段TS的最小值和最大值之间时,延迟时间段TV不改变。在第一半导体功率开关T1接通之后,在步骤S280中激活延迟时间段TV。在延迟时间段TV到期之后,在步骤S290中切断接通的第二辅助开关T4。这意味着,第二辅助开关T4在第一半导体功率开关T1接通之后仍保持接通延迟时间段TV的持续时间。然后,方法100以步骤S110继续并且等待接收下一开关命令。

图6中所示的用于确定上述功率输出级10的无电压切换时间点的方法200的第二实施例基于集成电流测量。在此,方法200在步骤S300中例如通过启动车辆来开始。然后,在步骤S310中等待,直到接收到两个辅助开关之一的开关命令。然后,在步骤S320中检查是否接收到代表例如从第一逻辑状态到第二逻辑状态的过渡的第一开关命令,或者是否接收到代表例如从第二逻辑状态到第一逻辑状态的过渡的第二开关命令。如果在步骤S320中识别到第一开关命令,则该方法以步骤S330继续。如果在步骤S320中识别到第二开关命令,则该方法以步骤S430继续。

在步骤S330中,第一辅助开关T3根据接收到的第一开关命令被接通或导通,并且激活或气动用于确定延迟时间段TV的时间测量。由此,经过扼流线圈16.2的线圈电流IL增加,并且在步骤S340中测量经过至少一个半桥12.1的两个半导体功率开关T1、T2中对应的、在此是第一半导体功率开关T1的电流IT1。在步骤S350中,第一半导体功率开关T1被切断或截止,并且激活具有对应于死区时间段TS的最大值的预设的停止时间的死区时间测量,并且当经过第一半导体功率开关T1的电流IT1超过预设的电流阈值时,停止时间测量并且将测量结果预设为到期的延迟时间段VT。这意味着:经过扼流线圈16.2的电流IL大于对应的输出电流Io(U,V,W),并且第一半导体开关T1之上的节点电压US大约对应于地电势GND。在步骤S360中,测量第一半导体功率开关T1之上的节点电压US并与第一电压阈值进行比较,所述第一电压阈值例如大致对应于供应电压电势UBat或者被选择为稍微低于供应电压电势UBat。在步骤S370中,当测量的节点电压US对应于预设的第一电压阈值或死区时间测量达到预设的停止值时,至少一个半桥12.1的两个半导体功率开关T1、T2中的另一个、在此是第二半导体功率开关T2被接通或者导通并且停止死区时间测量。在接通时间点,第二半导体功率开关T2之上的电压降理想地为零。由此,第二半导体功率开关管T2无电压,并且可以无损失地导通或接通。在第二半导体功率开关T2接通之后,在步骤S380中激活通过时间测量确定的延迟时间段TV。在延迟时间段TV到期之后,在步骤S390中切断或截止接通的第一辅助开关T3。这意味着,第一辅助开关T3在第二半导体功率开关T2接通之后还保持接通延迟时间段TV的持续时间,以便经过扼流线圈16.2的线圈电流IL可以减小。然后,方法200以步骤S310继续并且等待接收下一开关命令。

在步骤S430中,第二辅助开关T4根据接收到的第二开关命令被接通或导通,并且激活或气动用于确定延迟时间段TV的时间测量。由此,经过扼流线圈16.2的线圈电流IL下降,并且在步骤中S440中测量经过至少一个半桥12.1的两个半导体功率开关T1、T2中对应的、在此第二半导体功率开关T2的电流。在步骤S450中,第二半导体功率开关T2被切断或截止并且激活具有对应于死区时间段TS的最大值的预设的停止值的死区时间测量,以及当经过第二半导体功率开关T2的电流超过预设的电流阈值时,停止时间测量并且将测量结果预设为到期的延迟时间段VT。这意味着,经过扼流线圈16.2的电流IL大于对应的输出电流Io(U,V,W)。在步骤S460中,测量第一半导体功率开关T1之上的节点电压US并将其与第二电压阈值进行比较,所述第二电压阈值例如大致对应于地电势GND或者被选择为略大于地电势GND。在步骤S470中,当测量的节点电压US对应于预设的第二电压阈值或者死区时间测量达到预设的停止值时,接通或导通至少一个半桥12.1的两个半导体功率开关T1、T2中的另一个、在此第一半导体功率开关T1。在接通时间点,第一半导体功率开关T1之上的电压降理想地等于零。由此,第一半导体功率开关T1是无电压的并且可以无损失地导通或接通。在第一半导体功率开关T1接通后,在步骤S480中激活通过时间测量确定的延迟时间段TV。在延迟时间段TV到期之后,在步骤S490中切断或截止接通的第二辅助开关T4。这意味着,在在第一半导体功率开关T1接通之后,第二辅助开关T4还保持接通延迟时间段TV的持续时间。然后,方法200以步骤S310继续并等待接收下一开关命令。

例如,延迟时间段VT可以借助开关移位寄存器来实施。例如,死区时间段TS可以借助单稳态多谐振荡器来实施。

原则上,所述方法的两个实施例可以以NMOS逻辑实现。方法100的第一实施例用于其自适应特性而对参数方差较不敏感,但是总体上比方法200的第二实施例需要更多的逻辑元件。然而,方法200的第二实施例仅可在电流测量足够准确的情况下使用。如果例如电流测量本身不足够精确但仍可用于支持或验证自适应延迟链的设定,则还可以组合这两种方法100、200。

- 用于在无高压电压源的情况下在电感负载中产生可变的矩形电流的输出级

- 等离子体阻抗匹配单元、用于向等离子体负载供应RF能量的系统、以及向等离子体负载供应RF能量的方法

- 等离子体阻抗匹配单元、用于向等离子体负载供应RF 能量的系统、以及向等离子体负载供应RF 能量的方法