用于清洁用于EVU光刻系统的部件的表面的方法

文献发布时间:2024-01-17 01:27:33

相关申请的交叉引用

本申请要求2021年1月9日的德国专利申请DE 10 2021 200 130.0的优先权,其全部公开内容通过引用并入本申请。

技术领域

本发明涉及一种清洁用于EUV光刻系统的(机械)部件的表面的方法,包括:在将部件集成到EUV光刻系统之前,清洁该部件的表面以从表面去除污物。

背景技术

出于本申请的目的,EUV光刻系统被理解为意指可用于EUV光刻领域的光学系统。除了用于生产半导体部件的EUV光刻投射曝光设备外,EUV光刻系统可以是例如用于检查在这种投射曝光设备中使用的光掩模(下文中也称为掩模母版)的检查系统,用于检查待结构化的半导体衬底(下文中也称为晶片)的检查系统,或者用于测量EUV光刻投射曝光设备或其部件的计量系统,例如用于测量投射光学单元的计量系统。

极高的清洁度要求适用于EUV光刻系统及其部件。除了颗粒污物和没有有机污物外,还规定了氢挥发性元素在反射镜的光学表面上的表面覆盖率,因为其在光学表面上的存在对EUV光刻系统的透射率有不利影响,该氢挥发性元素称为HIO元素(=氢致除气),例如含磷、锌、锡或硅的化合物。

在分析的背景下,发现反射镜脏污的一个可能原因在于安装在反射镜附近的机械(即:非光学)部件的表面被包括含磷、锌和硅的化合物的污物覆盖,在操作条件下,这些污物从这些部件的表面重新分布到反射镜的表面上。

在这些机械部件(致动器、传感器、支撑或保持结构、壳体部件等)的制造过程中,其在各种不同的处理系统中与不同的处理助剂接触。通常,该处理步骤之后是至少一个清洁步骤或部件的湿法化学清洁,以便在下一个处理/测试步骤之前或集成到EUV光刻系统之前完全去除处理操作中使用的处理助剂。

已经观察到,含有HIO元素或HIO化合物的成分特别用于冷却润滑剂以及用于所用的清洁介质中,该冷却润滑剂尤其用于材料去除或成形工艺的部件处理中。在冷却润滑剂和清洁介质中均使用HIO化合物(其在整个制造链中无法被排除)已被证明会导致部件表面的污物远远超过EUV部件的规定浓度。

在制造链中完全不使用氢挥发性(HIO)化合物的目标是难以实现和验证的。

相应地,将具有HIO化合物污物的部件集成到EUV光刻系统中存在高风险。而且,通常的情况是,HIO化合物一旦施加到特定的表面上,就不能通过常规的清洁方法再次可靠地从该部件的表面去除。

DE 10 2014 204 658 A1描述了一种用于EUV光刻的光学装置,其包括:至少一个包围真空室内部的真空室;至少一个设置在真空室内部的光学元件;氢供应装置,通过该氢供应装置可以将分子和/或活性氢供应到光学元件的光学表面;包围壳体内部的壳体,在该壳体内部中设置有至少一个在与活性氢接触时释放脏污物质的部件;以及至少一个将壳体内部连接至真空室内部的开口通道。开口通道被设计成降低活性氢从真空室内部进入壳体内部的速率和/或脏污物质从壳体内部离开进入真空室内部的速率。

WO 2019179861A1描述了一种用于EUV光刻的光学装置。该光学装置包括至少一个部件,该部件具有主体,该主体具有至少一个表面区域,该表面区域在光学装置的操作中暴露于活性氢。该主体包含至少一种在表面区域与活性氢接触时形成至少一种挥发性氢化物的材料。注入主体表面区域的贵金属离子在活性氢重新结合成分子氢方面具有催化作用。

DE 10 2017 213 178 A1描述了一种具有衬底并且具有反射层系统的反射镜。衬底具有至少一个未被反射层系统覆盖并且邻接该反射保护系统的区域。将由相对于氢自由基呈化学惰性的材料制成的覆盖物施加至该区域。

DE 10 2019 204 979 A1描述了一种生产用于EUV光刻装置的含金属部件的方法,其中该部件通过电火花腐蚀来结构化。在电火花腐蚀后,对部件进行湿法化学清洁,例如将部件浸入酸浴中。

发明内容

本发明的一个目的是在氢挥发性污物方面改进清洁EUV光刻系统的部件的表面的方法。

该目的是通过开头所述类型的方法实现的,其中部件的表面的清洁包括:分析部件的表面以识别部件的表面的氢挥发性污物,并在至少一个(专用)清洁步骤中从表面去除氢挥发性污物。

如上所述,通常不可能通过常规的清洁步骤从部件的表面去除氢挥发性污物,例如在含水清洁或冲洗操作中,或者在用温和的碱性/酸性表面活性剂清洁的情况下。因此,在该方法中,通常,除了在任何情况下进行的清洁步骤(标准清洁)外,在部件上的处理步骤(例如使用冷却润滑剂的、用于材料去除或成形目的的处理操作)之后进行至少一个(进一步的)清洁步骤,以便从表面专门地去除氢挥发性污物。仅当在先前的表面分析中已经识别出表面处的氢挥发性污物时,才执行该附加清洁步骤。在表面分析中,特别地,可以检查表面处的氢挥发性污物是否超过了集成到EUV光刻系统中所限定的极限,从而需要至少一个(附加的)清洁步骤。

显而易见的是,去除氢挥发性污物的专用清洁步骤之后可以是表面的重新分析,以便检查该清洁步骤是否已经从表面去除了氢挥发性污物。为了检查去除氢挥发性污物的过程,表面分析也可以在(可选地仅在)该清洁步骤中进行。如果不能识别出氢挥发性污物,或者如果其浓度低于将部件集成到EUV光刻系统中所限定的极限,则在这种情况下可以结束该(进一步的)清洁步骤。

在一个变型中,氢挥发性污物包括无机污物,该无机污物优选地选自包括磷化合物、硅化合物、锌化合物和锡化合物的组。如上所述,这四种元素的化合物通常是氢挥发性污物或HIO化合物。此外,P、Si、Zn的化合物经常用在冷却润滑剂中和用于清洁EUV光刻系统部件的常规清洁介质中。下面详细描述元素P和Si的一些化合物:

磷化合物,例如磷酸盐/膦酸盐和其他有机磷化合物;这些化合物尤其用作助洗剂,并且还具有络合比如钙和镁离子的“硬度形成物”或稳定pH值的任务;在单个合金的情况下,磷化合物也具有防腐功能,因为它们在表面上形成钝化层;磷化合物尤其用于润滑剂和清洁铝合金的介质。

硅化合物,例如硅酸盐或硅氧烷;它们同样用作例如清洁介质中的助洗剂和冷却润滑剂中的抑泡剂,但是在这两种介质中,根据合金,使用目的也是以形成钝化层的形式进行防腐;硅化合物同样可以永久地结合至表面或与表面发生反应。

其他关键化合物(例如锌化合物)到达部件表面,例如通过使用工业级纯度的原料或者通过与可由含锌合金构成的介质接触的部件(例如机械加工厂的管道系统),或者例如作为冷却润滑剂中的高性能添加剂;锌化合物也能与表面反应并牢固地附着在表面上。

与这些成分将通过部件表面的标准清洁和冲洗再次被去除的预期相反,已经观察到,取决于待处理的部件材料(其中铝合金在此处特别受影响),这些成分以某种方式与表面发生反应并形成钝化层,使得所得的表面覆盖物不再能通过已建立的标准工艺(例如水性表面活性剂清洁)去除,该标准工艺仅设想了铝合金的pH值在约4-9的有限范围内,因此需要至少一个清洁步骤来从表面上专门去除氢挥发性污物。

在一个变型中,该分析确定表面上的氢挥发性污物的类型和/或表面上的氢挥发性污物的浓度,并且根据在部件的表面分析中确定的污物的类型和/或污物的浓度来选择附加清洁步骤的性质(或清洁方法的性质)。

借助于合适的表面分析来识别氢挥发性污物的确切化合物类别(例如,P、Si或Zn),清洁步骤的类型是基于相应的化合物/污物类别以及表面脏污程度或表面污物浓度来具体选择的。例如,在轻微表面脏污的情况下,在某些情形下,可以通过温和的方法、采取清洁步骤、去除很少的表面材料或可能不去除表面材料,而在严重脏污或表面污物浓度高的情况下,使用溶解该表面或可能部分地分离该表面的清洁过程。

在一种变型中,通过至少一种物理化学分析方法、特别是通过至少一种光谱法来分析部件的表面。已经发现,为了识别特定类型的氢挥发性污物,即:氢挥发性污物中存在的特定化合物或特定化学元素(例如,P、Si、Zn、Sn),使用物理化学分析方法是有利的。借助于合适的物理化学分析方法以及定性分析,还可以对表面进行定量分析,以确定表面处氢挥发性污物的浓度。可以对表面进行全局或局部分析。在后一种情况下,可以在例如表面上代表整个表面脏污程度的选定位置处、或者表面脏污可能特别成问题的位置处进行分析。

在有利的变型中,在执行分析方法时,在部件的表面上直接识别氢挥发性污物,而不从部件的表面解吸氢挥发性污物。在该方法的变型中,在分析中,氢挥发性污物保留在部件的表面上。因此,该分析不会从部件表面去除或解吸任何氢挥发性污物的材料样品。

相比之下,在执行质谱分析法的情况下,例如在二次离子质谱分析法(SIMS)的情况下,特别是在飞行时间二次离子质谱分析法(TOF-SIMS)的情况下,典型地需要氢挥发性污物的解吸,因为在该方法中,对于氢挥发性污物的检测,将部件或表面引入真空室并在真空室中进行残余气体的残余气体分析是不够的。

在该变型的发展中,分析方法选自包括x射线荧光光谱法(XRS)、x射线光电子光谱法(XPS)、FTIR光谱法(傅里叶变换红外光谱法)、能量色散x射线光谱法(EDX)和拉曼光谱法的组,其中EDX特别是通过扫描电子显微镜(SEM-EDX),拉曼光谱法特别是通过拉曼显微镜。借助于这种分析方法,可以以有效的方式识别氢挥发性污物或化合物的类型,而不需要从表面解吸氢挥发性污物。特别地,已经发现XRF光谱法对于这里描述的清洁方法的性能是有利的,因为它可以在移动XRF光谱仪的帮助下(手动地)进行,以便具体地分析表面上的特定位置,并且如果必要的话,在分别被分析的位置的区域中进行表面的特定清洁。

在另一变型中,在附加清洁步骤中,部件的表面暴露于pH值在4和9之间的酸性或碱性溶液。如上所述,这种在表面活性剂水溶液中的清洁步骤通常在部件上的处理步骤之后进行,以从表面去除处理助剂。然而,一般来说,这种清洁步骤不可能从表面去除氢挥发性污物。

在另一变型中,用于去除氢挥发性污物的清洁步骤是湿法化学清洁步骤。在这种清洁步骤中,表面至少部分暴露于液体清洁介质或湿法化学溶液。整个部件可暴露于液体清洁介质,因为其浸没在清洁介质中。替代地,在喷涂过程或类似过程中,可能的是,仅部件的表面或部分表面与湿法化学溶液特定地接触。湿法化学溶液可以是酸或碱或不同酸或不同碱的混合物。混合比可根据污物类型或表面污物浓度而变化。所使用的清洁介质的pH值范围和浓度也可以根据污物的类型和/或污物的浓度而变化。

在该变型的一个发展中,在湿法化学清洁步骤中,部件的表面暴露于pH值小于4或pH值大于9的酸性或碱性溶液。在这种情况下,除了上述pH值通常在4-9的范围内的标准清洁之外,为了去除由于部件或表面的处理而存在的、例如以磷、锌、锡或硅残留物形式的氢挥发性化合物,在上述pH值范围之外(即在小于4的pH值或大于9的pH值下),在上游或下游包括附加的强酸性或强碱性清洁步骤。以这种方式,已经存在于表面上的污物以及某种程度上可能地、该表面本身再次被部分地溶解和分离。

在进一步的发展中,部件的表面经受电化学清洁或电化学去除过程。电化学清洁可以去除少量的表面材料,包括结合在其上的污物。电化学清洁或电化学去除过程尤其能够从表面去除金属污物。

在另一变型中,部件的表面暴露于至少一种络合剂,以去除污物。在这种情况下,通过络合特定的氢挥发性化学元素,例如Zn,从表面上去除氢挥发性污物,从而使其可以更容易地从表面上去除。随后可以通过多个冲洗阶段或冲洗步骤去除该表面上过量的清洁化学品或络合剂。这种清洁步骤比上面进一步描述的清洁更温和,避免了附加的材料去除或对表面的侵蚀,并且仍然能够有效地从表面分离氢挥发性污物。

作为进一步描述的清洁步骤的类型的替代,部件的表面可以暴露于络合剂。替代地,表面与络合剂的接触可以与电化学清洁或者表面与酸性或碱性溶液的接触同时进行。

在该变型的一个发展中,络合剂选自包括乙二胺四乙酸、EDTA、亚氨基二琥珀酸盐、IDS、甲基缩水甘油二乙酸、MGDA和三乙醇胺的组。已经发现这些络合剂有利于去除氢挥发性污物,特别是Zn或Sn。

在另一变型中,在湿法化学清洁步骤中,表面暴露于含有至少一种清洁添加剂、特别是氟化物的溶液中。如果在表面的分析中发现在表面上存在氢挥发性污物(经验表明该污物是微溶的或难以络合的,典型情况如硅酸盐),可以将合适的清洁添加剂、特别是氟化物加入或供应到溶液中,其使污物移动,从而污物可以在随后的冲洗步骤中从表面去除。

在进一步描述的湿法化学清洁步骤中,表面或氢挥发性污物通常被部分地溶解,即:这些清洁步骤通常与低的材料去除率相关。为了去除部分溶解的表面污物,在这种情况下,可以实施附加方法;例如,可以用合适的辅助工具手工擦拭或用水溶性喷砂介质对表面进行喷砂。然而,附加使用的工艺不得将任何颗粒引到表面上或表面内。

在上述湿法化学清洁步骤中,通常还需要对部件的表面进行后续的冲洗和干燥,以便从表面上无残留地去除所用的介质或化学物质。为了重复使用所用的化学物质,可以使用合适的过滤和处理单元。在上述化学清洁步骤中,例如借助于超声波的机械辅助也是可能的。其他可能的替代方法是压缩空气喷砂或循环,或者喷射清洁。

在另一变型中,清洁步骤是机械清洁步骤。棘手的氢挥发性污物也可以通过机械方法从表面去除。在机械清洁步骤中,优选使用低磨损方法,这种方法对表面性质的影响很小(如果有的话),并且可以通过清洁去除而没有残留物。低磨损方法的示例是基于CO

替代地或附加地,可以通过合适的交换反应从表面选择性地去除氢挥发性污物,或者可以使用合适的涂层来覆盖部件或表面和污物。这可以优选通过交换方法(Sud反应)、电解或低压工艺来实现。对于涂层,优选使用对氢挥发性污物具有亲和性并额外吸收(充当“吸气剂”)氢挥发性污物的材料。所用的合适的吸气剂材料尤其可以是镍、镍磷和钌。

在另一变型中,清洁步骤是干法化学清洁步骤。在这种情况下,部件的表面通常暴露于反应性气体或气体混合物中,以从表面去除氢挥发性污物。

在一个发展中,在干法化学清洁步骤中,部件的表面暴露于等离子体,特别是氢等离子体。如果等离子体是氢等离子体,则反应气体是处于受激电子态的氢、氢自由基或氢离子。在这种情况下所利用的是以下事实:在与受激氢或氢等离子体接触时,氢挥发性污物通常形成被转化为气相的挥发性氢化物。显而易见的是,在该清洁步骤中,部件的表面也可以暴露于等离子体,该等离子体仅包括除氢物质外的反应性等离子体物质,例如稀有气体物质。也可以向氢等离子体中添加其他活性物质,例如活性稀有气体物质,例如氩物质。

为了使表面暴露于氢等离子体,将部件引入真空系统的等离子体室中。氢等离子体优选地在等离子体室(其气氛类似于在EUV光刻系统操作期间部件的表面暴露于其中的氢等离子体)中生成,从而移动氢挥发性污物并将其从表面去除。为了生成氢等离子体,等离子体清洁系统可以包括一个或多个等离子体源。为此目的,等离子体源可以具有例如灼热丝等,分子氢穿过该灼热丝。原则上,对于表面的等离子体清洁,可以进行各种等离子体源激发或等离子体激发,例如微波激发、高频(RF)激发、电感耦合等离子体(ICP)等。

在等离子体清洁步骤之后的分析中,借助于放置在真空室中的样品(模拟样品),例如通过XPS,可以确定在等离子体清洁中从部件的表面去除的氢挥发性污物的浓度或量。以这种方式,可以检测数量级低至0.1原子%的最小浓度的移动的氢挥发性污物,并且可以估计EUV光刻系统随后与污物相关的透射损耗,当部件集成到EUV光刻系统中时,该透射损耗可能由等离子体清洁中残留在表面上的氢挥发性污物产生。在等离子体清洁过程中不同时间点的多次测量的情况下,样品上的氢挥发性污物的演变或减少也可以作为EUV光刻系统操作中HIO污物后来演变的基础。

当部件集成在EUV光刻系统的反射镜附近时,为了获得关于反射镜表面上氢挥发性污物浓度的非常精确的结论,有利地,使模拟样品至少在其表面处非常类似于EUV光刻系统的反射镜表面。因此,有利地,至少样品表面(其上沉积有氢挥发性污物)处的材料对应于EUV光刻系统(部件在清洁后集成到该系统中)的反射镜涂层的覆盖层的材料。实现等离子体清洁的真空室中的条件也应该尽可能地符合EUV光刻系统的操作条件;换句话说,真空室中的压力应该类似于EUV光刻系统中的压力。如果没有关于后期透射损耗的确切结论(如果有的话),等离子体清洁可选地也可以借助于大气压等离子体等来实现。

根据在执行等离子体清洁步骤之前已在表面分析中确定的氢挥发性污物浓度,可以适当地选择或改变等离子体清洁步骤的参数。例如,等离子体清洁的持续时间、等离子体的功率、气流、气体成分和/或真空室中的温度可以根据表面的脏污程度进行调整。在气体成分的调整中,可以将其他活性物质添加到氢等离子体中,例如以稀有气体成分的形式,例如活性氩物质。

在另一变型中,清洁步骤是激光清洁步骤。在该变型中,通过引导激光束穿过表面或者用激光束扫描表面,从表面上去除了氢挥发性污物,并且氢挥发性污物在此转化为气相(蒸发)。对于激光清洁,已经发现,当激光束是具有高功率的脉冲激光束时是有利的。已经发现,为了执行激光清洁步骤,波长在IR波长范围内的激光束是有利的。

通常情况下,通过提高温度,可以改善或加速上面进一步描述的大多数清洁步骤。进行(进一步的)清洁步骤的温度范围通常在室温(22℃)和80℃之间。加热装置可用于产生高于室温的温度。进一步描述的清洁步骤可以在单室或多室清洁系统或清洁装置中进行,但是也可以完全或至少部分地在手动应用中进行。

显而易见,在EUV光刻系统的(机械)部件的生产中非常充分地避免使用氢挥发性材料通常是有利的。特别地,在清洁步骤的情况下,应该使用不含氢挥发性化合物、例如磷化合物的清洁介质。所用的冷却润滑剂也应该不含氢挥发性化合物,例如硅化合物。这同样适用于在设备结构中避免锌化合物。尽管这些措施有助于降低表面处氢挥发性污物的浓度,但如果不对表面进行分析,仍然存在部件不符合规格的风险,因为很难控制部件生产中的整个供应链。

本发明的其他特征和优点将从下面参照附图对本发明的工作实例的描述以及从权利要求中变得明显,附图显示了本发明的本质细节。在本发明的一个变型中,各个特征可以单独实现,或者多个特征可以任意组合的方式实现。

附图说明

在示意性附图中示出了工作实例,并在下面的描述中对其进行了阐述。附图中示出了:

图1是投射曝光设备形式的EUV光刻系统的子午截面示意图,

图2是在图1的投射曝光设备的反射镜表面上沉积HIO产物的过程的示意图,

图3a、3b是由HIO沉积过程造成的投射曝光设备的透射损耗的示意图,

图4是投射曝光设备的部件的表面分析的示意图,其中形成了氢挥发性污物,

图5a、5b是湿法化学清洁步骤以及在湿法化学清洁步骤之前和之后、部件的表面上的Si浓度的示意图,并且

图6a、6b是等离子体清洁步骤以及在等离子体清洁步骤之前和之后、部件的表面上的Zn浓度的示意图。

在随后的附图描述中,相同的附图标记用于相同或具有相同功能的部件。

具体实施方式

参考图1,以下是用于微光刻的投射曝光设备1形式的EUV光刻系统的基本组成的说明性描述。投射曝光设备1的基本设置及其组成的描述在这里不应该被认为是限制性的。

投射曝光设备1的照明系统2以及辐射源3具有照明光学单元4,用于照明物平面6中的物场5。这里曝光的是设置在物场5中的掩模母版7。掩模母版7由掩模母版支架8保持。掩模母版支架8可以通过掩模母版位移驱动器9移位,特别是在扫描方向上移位。

为了说明的目的,在图1中示出了笛卡尔xyz坐标系。x方向垂直于图纸平面延伸。y方向水平地延伸,z方向垂直地延伸。扫描方向沿图1中的y方向延伸。z方向垂直于物平面6延伸。

投射曝光设备1包括投射光学单元10。投射光学单元10用于将物场5成像到像平面12中的像场11中。掩模母版7上的结构被成像到晶片13的光敏层上,晶片13被布置在像平面12中的像场11的区域中。晶片13由晶片支架14保持。晶片支架14可以通过晶片位移驱动器15移位,特别是在y方向上移位。掩模母版7通过掩模母版位移驱动器9的移位和晶片13通过晶片位移驱动器15的移位可以彼此同步地实现。

辐射源3是EUV辐射源。特别地,辐射源3发射EUV辐射16,其在下文中也称为使用辐射或照明辐射。特别地,使用辐射具有5nm至30nm范围内的波长。辐射源3可以是等离子体源,例如LPP(“激光产生的等离子体”)源或GDPP(“气体放电产生的等离子体”)源。辐射源3也可以是基于同步加速器的辐射源。辐射源3可以是自由电子激光器(FEL)。

从辐射源3发出的照明辐射16被聚光镜17聚焦。聚光镜17可以是具有一个或多个椭球面和/或双曲面反射表面的聚光镜。照明辐射16可以掠入射(GI)(即:以大于45°的入射角)入射或者以法线入射(NI)(即以小于45°的入射角)入射到聚光镜17的至少一个反射表面上。聚光镜17可以被结构化和/或涂覆,从而首先优化其对使用辐射的反射率,其次抑制外来光。

照明辐射16传播通过聚光镜17下游的中间焦平面18中的中间焦点。中间焦平面18可以构成具有辐射源3和聚光镜17的辐射源模块与照明光学单元4之间的分隔。

照明光学单元4包括偏转镜19和布置在光路中偏转镜19下游的第一分面镜20。第一分面镜20包括多个单独的第一分面21,其在下文中也被称为场分面。作为示例,图1仅描绘了一些所述分面21。在照明光学单元4的光路中,第二分面镜22布置在第一分面镜20的下游。第二分面镜22包括多个第二分面23。

照明光学单元4因此形成双分面系统。这个基本原理也被称为蝇眼积分器。借助于第二分面镜22,各个第一分面21被成像到物场5中。第二分面镜22是物场5的上游光路中的最后一个光束成形反射镜,或者实际上是照明辐射16的最后一个反射镜。

投射光学单元10包括多个反射镜Mi,这些反射镜根据它们在投射曝光设备1的光路中的布置被连续编号。

在图1所示的示例中,投射光学单元10包括六个反射镜M1至M6。具有四个、八个、十个、十二个或任何其他数量的反射镜Mi的替代方案同样是可能的。倒数第二个反射镜M5和最后一个反射镜M6分别具有用于照明辐射16的通道开口。投射光学单元10是双重遮蔽的光学单元。投射光学单元10具有大于0.5的像侧数值孔径,该数值孔径也可以大于0.6,例如可以是0.7或0.75。

正如照明光学单元4的反射镜一样,反射镜Mi可以具有用于照明辐射16的高度反射涂层。

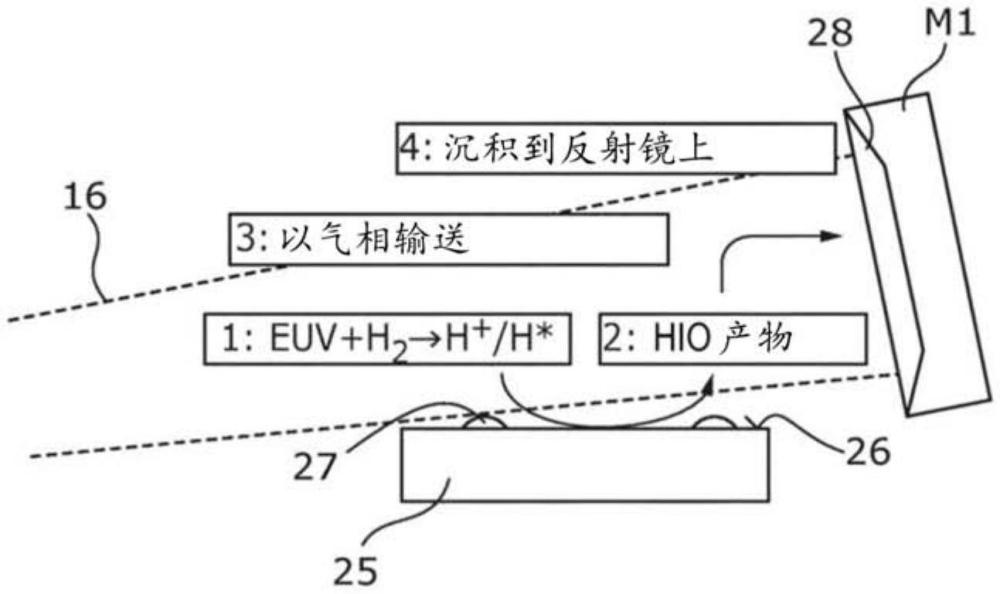

图2示出了图1中投射曝光设备1的细节,其具有投射光学单元10的第一反射镜M1和靠近第一反射镜M1设置的机械部件25。机械部件25例如可以是致动器、传感器、轴承和/或保持结构、壳体部分等。部件25的表面26靠近照射在第一反射镜M1上的曝光辐射16。沉积在部件表面26上的是氢挥发性污物27(HIO化合物),其例如可以是磷化合物、硅化合物和/或锌化合物。氢挥发性污物27可沉积在反射镜M1上,并在反射镜M1的表面上形成污物层28,这导致反射镜M1的透射损失。

污物层28在反射镜M1上的沉积可以在四个步骤中实现(也参见图2):在第一步骤中,照明辐射16与第一反射镜M1的环境中或整个投射光学单元10中存在的分子氢H

在投射曝光系统1的操作过程中,在投射光学单元10的第一反射镜M1或反射镜Mi上、以及在曝光光学单元4的光学元件19、20、22上形成污物层28导致投射曝光系统1的透射T的损失,这已在图3a中针对三个具有相同设计的投射曝光设备1进行了确定。透射损失dT/T通常是不可逆的,这意味着通常不能容易地通过清洁反射镜Mi再次去除污物层28。

为了借助于结合图2描述的HIO沉积工艺来降低投射曝光设备1的透射损失dT/T,有必要在部件25被集成到投射曝光设备1中之前降低部件25的表面26处的氢挥发性污物27的浓度。

部件25在其生产过程中经历了若干个处理步骤,通常每个步骤之后都有清洁或冲洗步骤。这种标准清洁步骤通常是湿法化学清洁操作,其中部件25的表面26暴露于pH值在4和9之间的水性、中性、酸性或碱性溶液31(参见图5a)。标准清洁步骤旨在在下一个处理步骤之前、或者在将部件15集成到投射曝光设备1中之前,完全去除在前一个处理步骤中使用的处理助剂,例如冷却润滑剂等形式的处理助剂。

然而,已经发现,氢挥发性无机污物,特别是例如磷化合物、硅化合物、锌化合物和锡化合物的污物,不能通过这样的标准清洁步骤从部件25的表面26完全去除。在这种标准清洁过程中,任何用作清洁介质的氢挥发性化合物,特别是磷化合物,同样可能无法在清洁步骤之后的冲洗步骤中从部件25的表面26上完全去除。

为了从部件25的表面26上去除可能存在的氢挥发性污物27,在第一步骤中,例如在用于处理部件25的处理步骤或标准清洁步骤(附加清洁步骤)之后,分析部件25的表面26,以便识别在部件25的表面26上是否存在氢挥发性污物27。在第一种情况下,即:当在分析中没有识别出氢挥发性污物27时,例如可以进行进一步描述的标准清洁步骤,以便清洁部件25,或者进行进一步的处理步骤。在第二种情况下,当在部件25的表面26上识别出氢挥发性污物27时,部件25的表面26经受至少一个附加清洁步骤,与标准清洁步骤相比,该附加清洁步骤能够从部件25的表面26去除氢挥发性污物27。

为了从部件25的表面26可控地去除氢挥发性污物27,存在多种不同类型的清洁步骤或清洁方法。特定类型的清洁步骤比其他类型的清洁步骤更适合去除特定类型的氢挥发性污物。因此,在部件25的表面26的分析中,确定氢挥发性污物27的类型(例如,磷化合物、硅化合物、锌化合物、锡化合物等),并且基于污物27的类型选择合适的清洁步骤。

此外,在分析中,还可以确定表面26处的氢挥发性污物27的浓度(如果合适的话),这取决于污物27的类型。还可以基于表面26的脏污程度来选择清洁步骤的类型。例如,在部件25的表面26的脏污程度相对较高的情况下,可以选择至少部分地溶解表面26的研磨清洁步骤,而在表面26处的氢挥发性污物27的浓度相对较低的情况下,选择能够更温和地清洁表面26的清洁步骤。

已经发现,为了分析表面26的氢挥发性污物27,特别是氢挥发性污物27的类型和/或浓度,光谱法是有利的。在这种光谱法中,用光谱仪30分析部件25的表面26,如图4中的示例所示。例如,光谱仪30可以是移动式x射线荧光(XRF)光谱仪,其由用户对准部件25的表面26,以便分析其氢挥发性污物27。也可以使用其他物理化学分析方法来分析部件25的表面26,特别是光谱法,例如x射线光电子光谱法、FTIR光谱法、能量色散x射线光谱法和拉曼光谱法,能量色散x射线光谱法特别通过扫描电子显微镜(SEM-EDX),拉曼光谱法特别通过拉曼显微镜。

原则上,所进行的分析方法也可以是质谱分析法(MS),例如二次离子质谱分析法(SIMS),特别是飞行时间二次离子质谱分析法(TOF-SIMS)。然而,为了质谱分析法的性能,通常需要从部件25的表面26解吸氢挥发性污物27,这在进一步描述的分析方法中是不必要的。

接下来描述若干种类型的清洁步骤,这些清洁步骤可以被实施以从部件25的表面26去除氢挥发性污物27。在这方面,应该指出的是,氢挥发性污物27不需要完全从表面26上去除;实际上,当污物27的浓度低于为投射曝光设备1规定的极限时就足够了,并且在投射曝光设备1的操作中仅导致低的透射损耗dT/T。

原则上,可以进行湿法化学、机械和干法化学清洁步骤或激光清洁步骤来去除氢挥发性污物27。

在激光清洁步骤中,可以引导激光束穿过部件25的表面26,以便从表面26去除氢挥发性污物27,因为其借助于激光束被蒸发。为此,激光束通常具有高功率和红外波长范围内的波长,并且是脉冲式的。用于产生激光束的激光源可以例如集成到图4所示的光谱仪30中,并且激光束可以被引导到表面26上。由此,分析表面26以局部识别氢挥发性污物27和从表面26局部去除氢挥发性污物27可以彼此结合。

图5a示出了湿法化学清洁步骤,其中将部件25浸入pH值小于4或大于9的酸性或碱性溶液31中,以便从表面26上去除氢挥发性污物27。与进一步描述的标准清洁步骤相比,溶液31因此是强酸或强碱溶液,其中不仅氢挥发性污物、就连部件25的表面26都被溶解或分离。在图5a所示的示例中,氟化物形式的清洁添加剂被添加到溶液31中,以便移动例如硅酸盐形式的微溶污物27,并且便于从表面26去除材料。

图5b示出了执行清洁步骤之前(左手侧)和执行清洁步骤之后(右手侧)、表面26处的Si浓度。如图5b所示,在执行清洁步骤之后,在部件25的表面26上实际上不再有任何可检测到的Si。

同样如图5a所示,部件25的表面26可以经受电化学清洁。在这种情况下,部件25所浸入的溶液31是电解质,例如添加了盐的水溶液。部件25用作阳极,阴极33通常设置在离表面26很近的地方以用作电化学清洁的工具。借助于电压源32,在部件25(阳极)和阴极33之间产生电流,其效果是例如Zn的金属污物27从表面25分离。

为了去除污物27,部件25的表面26也可以暴露于至少一种络合剂34,同样如图5a所示。这尤其在污物27包含比如Zn或Sn的元素时是有利的,因为这些元素与络合剂34反应,并且因此通常可以容易地从表面26被去除,而不需要为此目的去除任何附加的材料,如在上文进一步描述的强酸性或强碱性清洁步骤中的情况。络合剂34可以是例如乙二胺四乙酸、EDTA、亚氨基二琥珀酸盐、IDS、甲基缩水甘油二乙酸、MGDA或三乙醇胺,但也可以使用其他络合剂。

为了从部件25的表面26无残留地去除再次使用的清洁介质,所有进一步描述的湿法化学清洁步骤之后通常是一个冲洗步骤或可选地是多个冲洗步骤。

用于去除污物27的清洁步骤也可以是机械清洁步骤。在机械清洁步骤中,使用低磨损方法,该方法即使对表面36的性质有影响,也只是很小的程度。所用的清洁介质也应该可以通过清洁去除,而不会留下残留物。机械清洁步骤可以是基于CO

清洁步骤也可以是干法化学清洁步骤,其中部件25的表面26暴露于反应气体。例如,反应气体可以是活性氢或氢等离子体H

举例来说,图6a中的等离子体清洁系统35具有三个等离子体源36a-c,其能够由真空室中提供的氢产生活性氢H

通过用活性氢进行等离子体清洁,尤其可以从部件25的表面26去除含P、Si和Zn的污物27。这里所利用的是这种污物27在与氢等离子体H

作为示例,图6b示出了在等离子体清洁的3个不同时间点的Zn浓度。3个测量点中的每一个对应于部件25中不同位置处的多个样品的Zn测量浓度的平均值(包括所示的标准偏差)。如图6b所示,在执行清洁步骤之后,在部件25的表面26上实际上不再有任何可检测到的Zn。该图也适用于描述在操作条件下各种锌浓度的各自发展。在其他氢挥发性污物27的情况下,例如在P或Si的情况下,通过等离子体清洁也可以获得与图6b中参照Zn所示的结果相当的结果。

还可以向图6a中所示的氢等离子体H

根据已经在结合图4描述的表面26的分析中通过XPS确定的氢挥发性污物27的浓度,在执行等离子体清洁步骤之前,可以适当地选择或改变等离子体清洁步骤的参数。例如,可以根据表面26的脏污程度和/或污物27的类型来调节等离子体清洁的持续时间、氢等离子体的功率、来自等离子体源36a-c的气流和/或真空室中的温度。

借助于等离子体清洁设备36,可以在真空室中产生类似于结合图2描述的投射曝光装置1中的条件的气氛。特别地,真空室中的压力可以类似于投射曝光设备1中各个反射镜Mi附近的压力。

在图6a所示的示例中,样品盘被放置在等离子体清洁设备36的真空室中(图像中未示出)。在等离子体清洁步骤期间,在如上所述的真空室的条件下,在样品盘的表面进行与图2中的反射镜M1的表面处相似的HIO沉积过程。在随后对样品盘的分析中,例如通过XPS,可以确定在等离子体清洁步骤中从部件25的表面26转移到样品盘表面的污物27的浓度。

如果样品盘的表面由与反射镜M1的表面相同的材料形成,例如由比如钌的常规覆盖层材料形成,则可以以这种方式对投射曝光设备1后续与污物相关的透射损耗dT/T进行估计,该透射损耗由在投射曝光设备1的操作中的等离子体清洁中残留在表面26处的任何氢挥发性污物27造成。在多次测量的情况下,样品上的氢挥发性污物27的演化或减少也可以作为投射曝光设备1的操作中HIO污物的后续演化的基础。

上面进一步描述的清洁可以实现以下效果:由HIO沉积处理操作造成的、投射曝光设备1的透射率的减小dT/T相对较小(参见图3b)。相比之下,在标准清洁过程中,投射曝光设备1的透射率的减小dT/T要大得多(参见图3a),并且不满足投射曝光设备1的规格要求。

通常情况下,通过提高温度,可以改善或加速上面进一步描述的大多数清洁步骤。进行(进一步的)清洁步骤的温度范围通常在室温(22℃)和80℃之间。加热装置可用于产生高于室温的温度。进一步描述的清洁步骤可以在单室或多室清洁系统或清洁装置中进行,但是也可以完全或至少部分地在手动应用中进行。重要的是,表面26的分析允许执行与氢挥发性污物27相关的、表面26的受控清洁。

- 用于清洁光刻设备的集光镜的装置及方法

- 用于检测道路碰撞事件和用于诊断底盘部件中的异常的方法和系统

- 用于更换轴承部件的方法以及用于更换轴承部件的工具装置

- 用于钟表或珠宝部件的清洁机器和清洁篮

- 用于制备假体膝关节的胫骨部件的胫骨近端表面的装置和方法

- 微生物的需氧和厌氧培养方法、制备用于清洁受污染液体和表面的制剂的方法、用于清洁受污染液体和表面的方法和用于清洁受污染表面的方法

- 用于光刻设备的吸杂装置和清洁结构以及清洁表面的方法