压缩成形装置

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及一种压缩成形装置。

背景技术

作为对树脂密封有半导体元件等零件的封装进行制造的装置,已知有如下成形装置:于在载体上搭载有多个零件的工件上对树脂进行成形,并批量形成多个封装。作为此种成形装置之一,存在在一对模具的其中一者设置有可变结构的模腔的压缩成形装置。为了提高封装的厚度的精度,压缩成形装置例如具有根据工件中缺损的零件的数量而对树脂的供给量进行调整的功能。

在专利文献1中公开了一种液体材料喷出装置,从通过重量测定装置测量出的考虑了芯片脱落的工件重量中减去基板单体的重量后,除以每一个芯片的重量而求出搭载于工件的芯片数,从标准的芯片数中减去所求出的芯片数而对缺损的芯片数进行计算,将缺损的芯片数乘以一个芯片缺损时补充的树脂量而对修正树脂量进行计算。

现有技术文献

专利文献

专利文献1:日本专利特开2003-165133号公报

发明内容

发明所要解决的问题

零件经由接合线、焊料及各向异性导电性接着剂等连接构件而搭载在载体上,因此若在工件中零件发生缺损,则虽小于零件的体积但就与连接构件的体积相应的量而言工件的体积也发生变化。所述连接构件的重量或体积实际上根据将零件搭载在载体上时的连接构件的形状或尺寸等而变化。因此,在零件中附加了连接构件的安装物的准确的重量或体积实际上需要在搭载在工件上的状态下进行测定。然而,关于专利文献1所记载的每一个芯片的重量及一个芯片缺损时补充的树脂量是如何测定的并不明确,因此是否附加了连接构件并不明确。另外,在伴随一个芯片中的一部分缺损而连接构件的一部分或全部缺损的情况下,有时芯片的缺损数量与连接构件的缺损数量不一致。因此,关于专利文献1所记载的基于缺损的芯片数或每一个芯片的重量而计算出的修正树脂量而言,有时封装的厚度会产生误差。

本发明是鉴于此种情况而成,本发明的目的在于提供一种可提高树脂的供给精度的压缩成形装置。

解决问题的技术手段

本发明的一实施例的压缩成形装置于在载体上经由多个连接构件而搭载有多个零件的工件上对树脂进行压缩成形,来制造在各个上树脂密封有至少一个零件的多个封装,所述压缩成形装置包括:计量部,对工件的重量进行计量;计算部,基于利用计量部计量出的工件的重量,对树脂的供给量进行计算;供给部,供给通过计算部计算出的供给量的树脂;以及模塑模具,在工件上对通过供给部供给的树脂进行压缩成形,计算部基于工件的重量,对包括多个零件及多个连接构件的多个安装物的总体积进行计算,并基于多个安装物的总体积来对树脂的供给量进行计算。

根据所述实施例,可根据载体上的零件的状况来简单且迅速地调整树脂的供给量。另外,通过基于不仅考虑零件的数量在内也考虑连接构件的数量在内的、所搭载的安装物的总体积来对树脂的供给量进行计算,可提高树脂的供给量的计算精度,从而抑制由树脂的过量或不足引起的不良品的生成。

在所述实施例中,可为:计算部基于工件的重量来对多个安装物的总重量进行计算,并基于多个安装物的总重量来对多个安装物的总体积进行计算。

在所述实施例中,可为:计算部基于多个安装物的比重并根据多个安装物的总重量来对多个安装物的总体积进行计算。

在所述实施例中,可为:计量部对在基准载体上搭载有第一组数的安装物的第一试制用工件的重量、以及在基准载体上搭载有与第一组数不同的第二组数的安装物的第二试制用工件的重量进行计量,计算部将第一试制用工件的重量与第二试制用工件的重量的重量差除以第一试制用工件的体积与第二试制用工件的体积的体积差,来对多个安装物的比重进行计算。

在所述实施例中,可为:计量部对在基准载体上完全未搭载安装物的第一试制用工件的重量、以及在基准载体上搭载有所有的安装物的第二试制用工件的重量进行计量,计算部将第一试制用工件的重量与第二试制用工件的重量的重量差除以第一试制用工件的体积与第二试制用工件的体积的体积差,来对多个安装物的比重进行计算。

在所述实施例中,可为:压缩成形装置还包括对工件的体积进行测量的体积测量部,体积测量部对第一试制用工件的体积以及第二试制用工件的体积进行测量。

在所述实施例中,可为:计算部基于每一组安装物的重量并根据多个安装物的重量来对多个安装物的组数进行计算,基于每一组安装物的体积并根据多个安装物的组数来对多个安装物的总体积进行计算。

在所述实施例中,可为:压缩成形装置还包括对封装的厚度进行测量的厚度测量部,计量部对在基准载体上搭载有第三组数的安装物的第三试制用工件的重量、以及在基准载体上搭载有第四组数的安装物的第四试制用工件的重量进行计量,厚度测量部对在第三试制用工件上将第一供给量的树脂加以成形而得的第一试制用集合封装的厚度、以及在第四试制用工件上将第一供给量的树脂加以成形而得的第二试制用集合封装的厚度进行测量,计算部将第一试制用集合封装的厚度与第二试制用集合封装的厚度的厚度差乘以第一试制用集合封装或第二试制用集合封装的上表面面积,除以第三组数与第四组数的组数差,来对每一组安装物的体积进行计算,并且将第三试制用工件的重量与第四试制用工件的重量的重量差除以组数差,来对每一组安装物的重量进行计算。

在所述实施例中,可为:压缩成形装置还包括对封装的厚度进行测量的厚度测量部,计量部对在基准载体上完全未搭载安装物的第三试制用工件的重量、以及在基准载体上搭载有所有的安装物的第四试制用工件的重量进行计量,厚度测量部对在第三试制用工件上将第一供给量的树脂加以成形而得的第一试制用集合封装的厚度、以及在第四试制用工件上将第一供给量的树脂加以成形而得的第二试制用集合封装的厚度进行测量,计算部将第一试制用集合封装的厚度与第二试制用集合封装的厚度的厚度差乘以第一试制用集合封装或第二试制用集合封装的上表面面积,并除以搭载在第四试制用工件上的安装物的组数,来对每一组安装物的体积进行计算,并且将第三试制用工件的重量与第四试制用工件的重量的重量差除以搭载在第四试制用工件上的安装物的组数,来对每一组安装物的重量进行计算。

在所述实施例中,可为:计算部从工件的重量中减去基准载体的重量来对多个安装物的重量进行计算。

在所述实施例中,可为:压缩成形装置还包括对载体的厚度进行测量的厚度测量部,计算部基于载体的厚度来对载体的重量进行计算,从工件的重量中减去载体的重量来对多个安装物的重量进行计算。

在所述实施例中,可为:计算部基于多个安装物的总体积,对用以使多个封装成为所期望的厚度而所需的成形后的树脂的体积进行计算,并基于成形后的树脂的体积,计算出成形后的树脂的重量作为树脂的供给量。

在所述实施例中,可为:计算部基于多个安装物的总体积,对用以使多个封装成为所期望的厚度而所需的成形后的树脂的体积进行计算,并基于成形后的树脂的体积对成形后的树脂的重量进行计算,并且基于成形前后的树脂的重量变化率,根据成形后的树脂的重量,计算出成形前的树脂的重量作为树脂的供给量。

发明的效果

根据本发明,可提供一种可提高树脂的供给精度的压缩成形装置。

附图说明

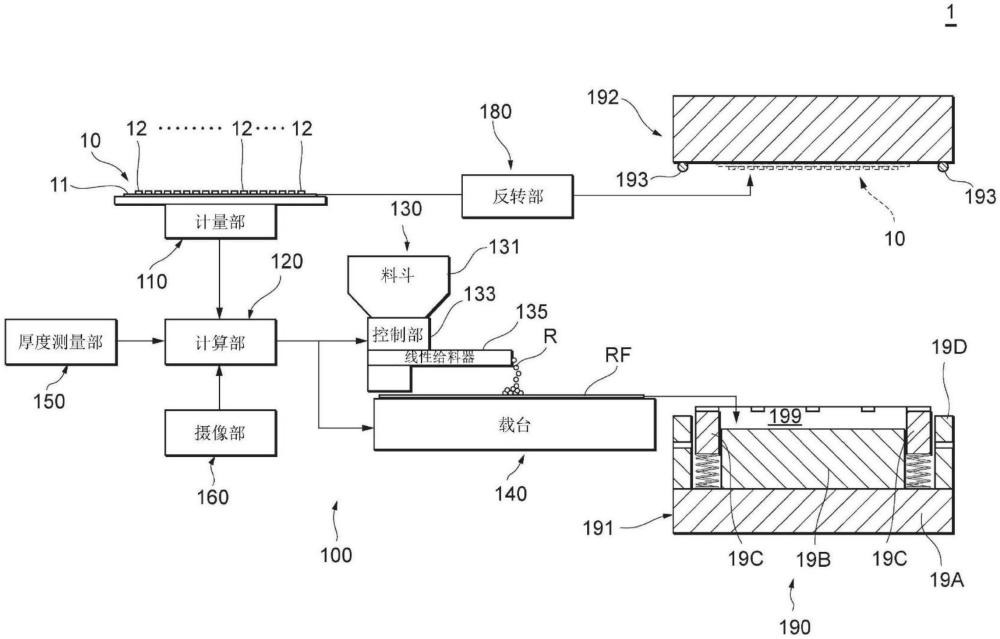

图1是概略性地表示一实施方式的压缩成形装置的结构的图。

图2是概略性地表示对树脂进行压缩之前的工件的结构的平面图。

图3是表示树脂的供给量的计算方法的一例的流程图。

图4是表示修正树脂量的调整方法的一例的流程图。

图5是表示树脂的供给位置的计算方法的一例的流程图。

图6是表示树脂的供给位置的计算方法的另一例的流程图。

图7是表示树脂的供给量的计算方法的另一例的流程图。

图8是概略性地表示第一变形例的压缩成形装置的结构的图。

图9是概略性地表示第二变形例的压缩成形装置的结构的图。

图10是表示树脂的供给量的计算方法的一部分的流程图。

图11是表示树脂的供给量的计算方法的一部分的流程图。

图12是表示树脂的供给量的计算方法的一部分的流程图。

图13是表示树脂的供给量的计算方法的一部分的流程图。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。本实施方式的附图是示例,各部的尺寸或形状是示意性的尺寸或形状,不应理解为将本申请发明的技术范围限定于所述实施方式。

<压缩成形装置>

参照图1及图2,对本发明的实施方式的压缩成形装置1的结构进行说明。图1是概略性地表示一实施方式的压缩成形装置的结构的图。图2是概略性地表示对树脂进行压缩之前的工件的结构的平面图。

压缩成形装置1是如下装置:于在载体11上搭载有多个零件12的工件10上对树脂R进行压缩成形,制造在各个上树脂密封(模塑成形)有至少一个零件12的多个封装。压缩成形装置1也同时制造未搭载有零件12的至少一个封装。压缩成形装置1包括供给树脂R的树脂供给装置100以及对树脂R进行加热压缩的模塑模具190。

作为一例,载体11是插入式(interposer)基板,零件12是搭载在载体11上的半导体元件(集成电路(integrated circuit,IC)芯片、二极管、晶体管等),树脂R是颗粒状。但是,载体11、零件12及树脂R并不限定于所述情况。例如,载体11是以树脂、玻璃、金属、半导体等为材料的基板,也可为引线框架、带粘接片(sheet)的载板等。例如,零件12也可为微机电系统(micro electro mechanical system,MEMS)器件或电子器件(电容器、电感器、暂存器等)。零件12可通过打线接合方式或倒装芯片方式安装在载体11上,也可能够装卸地被固定。零件12例如可包括两种零件12a及零件12b,也可包括三种以上的零件。树脂R可为粉末状、片(tablet)状、液状等。树脂R例如包含环氧树脂之类的热硬化性树脂,可通过加热压缩而成形为任意的形状。此外,零件12经由省略了图示的连接构件而搭载在载体11上。连接构件是将零件12固定在载体11上的构件或将零件12电性连接至载体11上的构件。例如,连接构件是接合线、焊料及各向异性导电性接着剂等。以下,将多个零件12与多个连接构件汇集而形成多个安装物。将搭载在一个封装区域PA的至少一个零件12与将所述至少一个零件12连接至载体11上的至少一个连接构件加以组合而形成一组安装物。换言之,一组安装物是在通过压缩成形装置1由工件10制造的多个封装中的一个封装中进行了树脂密封的载体11上的所有被密封物。

例如,对于通过压缩成形装置1而成形的封装而言,有时要求高的厚度精度。由于用以制造所期望的厚度的封装而所需的树脂R的供给量根据工件10的状态而变化,因此压缩成形装置1理想的是构成为能够高精度地对树脂R的供给量进行计算。

此处,参照图2所示的工件10的一例对工件10的状态与树脂R的供给量的关系进行说明。在工件10上设置有由多条分割线LN1、LN2划分成的多个封装区域PA。多条分割线LN1、LN2是用以将压缩成形有树脂R的工件10分割成多个封装的假想线,多条分割线LN1与多条分割线LN2相互大致正交。封装区域PA是形成封装的区域,多个封装区域PA呈矩阵状排列。在封装区域PA中的第一封装区域PA1中,配置有第一零件12a及第二零件12b。但是,在封装区域PA中的第二封装区域PA2及第三封装区域PA3中,不存在第一零件12a及第二零件12b中的至少一者的一部分或全部。例如,如第二封装区域PA2所示那样,存在如下情况:当工件10受到冲击时,零件12b剥落而零件12b的一部分或全部欠缺。例如,于在对零件12b进行搭载后零件12b的一部分或全部发生缺损、且将所述缺损了一部分的零件12b连接至载体11上的连接构件未发生缺损的情况下,工件10中的零件12b的数量与对零件12b进行连接的连接构件的数量不一致。另外,例如,如第三封装区域PA3所示那样,存在如下情况:在因载体11的配线不良等而无法使用的部分,为了减少零件的损失而原本不搭载第一零件12a及第二零件12b。在这些情况下,为了抑制封装的薄壁化,需要以与预定搭载在第二封装区域PA2及第三封装区域PA3但不存在的第一零件12a及第二零件12b的体积相应的量增加树脂R的供给量来进行调整。

树脂供给装置100基于工件10的状态来对树脂R的供给量进行计算,并向搬入至模塑模具190之前的工件10或离形膜RF供给树脂R。在图1所示的例子中,树脂供给装置100向离形膜RF供给树脂R。树脂供给装置100包括计量部110、计算部120、供给部130、载台140、厚度测量部150、摄像部160以及反转部180。

计量部110对工件10的重量进行计量,并将计量结果传送至计算部120。例如,计量部110是对装载于上表面的物品的重量进行计量的上皿电子天平,将搭载有零件12的搭载面朝上(与计量部110相反的一侧)的状态下的工件10装载于上表面,并对工件10的重量进行计量。

计算部120基于通过计量部110计量出的工件10的重量来对树脂R的供给量进行计算。计算部120包含计算机的硬件及软件。在计算部120中,也可事先登记用于对树脂R的供给量进行计算的数据。所述数据例如可包含载体11的标准重量、最小重量、最大重量、标准厚度、最小厚度、最大厚度及比重。另外,所述数据可包含工件10的标准重量、最小重量及最大重量,也可包含搭载在一个工件10上的零件12的标准数量、最大数量、最小数量、标准总重量、最大总重量、最小总重量及比重,也可包含树脂R的标准供给量、最小供给量、最大供给量及比重,也可包含封装区域PA的数量、封装的所期望的厚度、封装的厚度的容许范围等。树脂R的供给量可由体积来确定,也可由重量来确定。另外,树脂R的供给量也可通过供给部130的控制参数来确定。此处,所述标准重量等的“标准”是通过就所述各项目中的产品而言无缺陷、或缺陷的数量为容许范围内而作为平均值或中位值在制造工序中被视为标准的值。所述重量等的“最小”及“最大”分别是制造中的容许界限的下限值及上限值。此外,登记在计算部120中的数据也可包含载体11的重量及厚度、工件10的重量、零件12的数量及总重量、以及树脂R的供给量各自的平均值、中位值、众数值等的统计量。登记于计算部120中的数据可为预测值,也可为实测值。

标准重量的载体11相当于本发明的“基准载体”的一例,载体11的标准重量相当于本发明的“基准载体重量”的一例。本发明的“基准载体”可为最小重量或最大重量的载体11,也可为重量为平均值、中位值或众数值的载体11。即,本发明的“基准载体重量”可为载体11的重量的最小值、最大值、平均值、中位值或众数值。零件12的标准数量相当于本发明的“基准零件数量”的一例,零件12的标准总重量相当于本发明的“基准零件总重量”的一例。本发明的“基准零件数量”可为零件12的最大数量或最小数量,本发明的“基准零件总重量”可为零件12的最大总重量或最小总重量。

标准重量的工件10相当于本发明的“基准工件”的一例,工件10的标准重量相当于本发明的“基准工件重量”的一例。本发明的“基准工件”是在基准载体上搭载有基准零件数量的零件的工件,本发明的“基准工件重量”是基准工件的重量。本发明的“基准工件”可为最小重量或最大重量的工件10,本发明的“基准工件重量”可为工件10的最小重量或最大重量。工件10的最大重量例如是在基准载体上搭载有所有的零件12的工件10的重量。工件10的最小重量例如是在基准载体上完全未搭载零件12的工件10的重量(即,基准载体重量)。

树脂R的标准供给量相当于本发明的“基准树脂量”的一例。本发明的“基准树脂量”是用以在基准工件上将树脂R压缩成形为所期望的厚度而所需的树脂量。本发明的“基准树脂量”可为树脂R的最大供给量或最小供给量。树脂R的最小供给量例如是用以在最大重量的工件10上将树脂R压缩成形为所期望的厚度而所需的树脂量。树脂R的最大供给量例如是用以在最小重量的工件10上将树脂R压缩成形为所期望的厚度而所需的树脂量。

供给部130供给通过计算部120计算出的供给量的树脂R。在图1所示的例子中,供给部130构成为向离形膜RF供给树脂R,但也可构成为向工件10供给树脂R。供给部130包括料斗131、控制部133以及线性给料器135。料斗131对树脂R进行收容。控制部133基于从计算部120输入的计算结果对树脂R的供给量、供给速度、供给时机等进行控制。线性给料器135将树脂R送出并从前端投下。此外,供给部130的结构并不限定于所述结构。例如在树脂R的形状为液状的情况下,供给部130也可包括分配器,所述分配器具有贮存树脂R的注射器、挤出树脂R的活塞以及对注射器的前端进行开闭的夹管阀(pinch valve)。另外,作为供给部130的结构,也可采用使用线性给料器135的结构或具有注射器的分配器以外的结构。

载台140是对供给有树脂R的离形膜RF进行支撑的基座。载台140构成为能够相对于供给部130相对地移动。具体而言,供给部130及载台140中的至少一者构成为能够通过伺服马达等移动机构进行移动。例如,供给部130及载台140中的其中一者相对于另一者相对地移动,并向离形膜RF上的大范围供给树脂R。但是,供给部130及载台140的相对于彼此的相对位置也可大致固定,例如也可向离形膜RF的中央部供给树脂R。载台140也可包括加振器,所述加振器通过振动使供给至离形膜RF上的树脂R分散。

厚度测量部150例如对载体11的厚度进行测量。厚度测量部150例如是反射率分光法方式或椭圆偏振计方式等的非接触式测量器,但并不限定于此,也可为测微计方式等的接触式测量器。厚度测量部150也可使用激光位移计来测量厚度。厚度测量部150例如也可对多个点或多个面的厚度进行测量并测量厚度的面内分布,也可在扫描面内方向的同时测量厚度并测量厚度的面内分布。厚度测量部150测量出的信息被传送至计算部120,且被用于对树脂R的供给量进行计算。例如,计算部120对利用计量部110计量出的工件10的重量中的、因载体11的厚度变动引起的重量变动进行修正。

厚度测量部150也可对工件10的厚度进行测量。此处所说的工件10的厚度包括例如有无搭载在载体11上的零件12、零件12的高度或位置等的与搭载状况相关的信息。即,与搭载状况相关的信息包括第二封装区域PA2及第三封装区域PA3的数量、位置、密度等。在对工件10的厚度进行测量的情况下,就抑制由测量引起的零件12的损伤的观点而言,厚度测量部150理想的是通过非接触式测量器或激光位移计来测量厚度。由厚度测量部150测量出的与搭载状况相关的信息被传送至计算部120,且被用于对树脂R的供给量或供给位置进行计算。此外,此处所说的树脂R的供给位置不仅包括向与哪个封装区域PA对应的位置供给树脂R的信息,也包括在与哪个封装区域PA对应的位置增加或减少树脂R的供给量的信息。

厚度测量部150也可对封装的厚度进行测量。厚度测量部150测量出的封装的厚度被传送至计算部120。例如,计算部120也可将计算出的树脂R的供给量与利用所述树脂R进行压缩成形而成的封装的厚度进行比较,从而调整树脂R的供给量的计算方法。

摄像部160对工件10的图像进行拍摄。摄像部160例如包括照相机(单目照相机或复目照相机)、以及对利用照相机所拍摄的图像进行处理的图像处理系统。由此,摄像部160对载体11上的零件12进行拍摄,并通过图像处理来获取与搭载状况相关的信息。摄像部160所获取的与搭载状况相关的信息被传送至计算部120,并被用于对树脂R的供给量或供给位置进行计算。

此外,厚度测量部150及摄像部160也可从压缩成形装置1中省略。另外,载体11的厚度、工件10的厚度、以及封装的厚度也可通过不同的厚度测量部进行测量。

反转部180在将利用计量部110进行了计量的工件10向模塑模具190的内部搬送的中途使其上下反转。如图1所示,在工件10以零件12朝上的状态被计量且以零件12朝下的状态设置于后述的上模192的情况下,反转部180使工件10的上下方向反转。另外,在工件10以零件12朝下的状态被计量且以零件12朝上的状态设置于后述的下模191的情况下,反转部180也使工件10的上下方向反转。此外,在计量部110中被计量时的工件10的朝向与被设置于模塑模具190的内部时的工件10的朝向相同的情况下,省略反转部180。

模塑模具190是用于使用压缩成形技术对工件10进行树脂密封的一对模具(下模191及上模192)。在下模191及上模192中的具有模腔199的其中一模具上设置有离形膜RF,并且在另一模具上设置有工件10。另外,向离形膜RF及工件10中的设置于下模191的其中一者供给树脂R。在本实施方式中,模塑模具190是在下模191具有模腔199的下模模腔结构。

模塑模具190包括对模塑模具190的内部(下模191与上模192之间的空间)进行密封的密封圈(seal ring)193(例如O型圈)。此外,虽未图示,但压缩成形装置1包括对模塑模具190的内部压力进行调节的压力调节部(例如真空泵)、或对内部温度(成形温度)进行调节的温度调节部(例如加热器)。

下模191包括:槽套(chase)19A、固定于槽套19A的上模192侧的模腔嵌件19B、包围模腔嵌件19B的夹持器19C、以及隔开间隔地包围夹持器19C的腔室区块19D。模腔嵌件19B固定于槽套19A的上模192侧。夹持器19C比模腔嵌件19B更朝向上模192突出,与模腔嵌件19B一起构成模腔199。夹持器19C构成为经由弹簧与槽套19A连接,并且能够相对于模腔嵌件19B滑动。在进行合模时,工件10的外缘部(载体11)被夹持在夹持器19C与上模192之间。在夹持器19C的上表面(与上模192相向的面)上,设置有将腔室区块19D侧的空间与模腔199加以连结的多个气孔。多个气孔是呈以模腔199为中心的放射线状设置的槽。多个气孔作为用于将残存在合模后的模塑模具190的模腔199中的空气或从树脂R产生的气体排出的排气孔发挥功能。气孔形成为排出空气或气体但不使树脂R流出的深度(例如数μm左右)。密封圈193与腔室区块19D接触。

本实施方式的压缩成形装置1也可还包括体积测量部。体积测量部只要能够对工件10的体积、在工件10上将树脂R加以成形而得的集合封装的体积、载体11的体积、搭载在工件10的多个安装物的体积等进行测定,则并无特别限定。

接着,参照图3至图7,对使用压缩成形装置1的封装的制造方法的一例进行说明。

图3是表示树脂R的供给量的计算方法的一例(S110)的流程图。在树脂R的供给量的计算方法S110中,首先,对基准工件重量及基准树脂量进行登记(S111)。例如,从外部终端机将基准工件重量及基准树脂量输入至计算部120。在所述计算方法S110中,基准工件重量是在基准载体上搭载有所有的零件12的工件10(以下,设为“基准工件”)的重量。换言之,基准工件重量是所有的封装区域PA为第一封装区域PA1的工件10的重量。关于基准载体,例如使用标准重量的载体11。在此情况下,基准树脂量是为了在搭载有所有的零件12的基准工件上对树脂R进行压缩成形而获得所期望厚度的封装所需的树脂R的供给量。此外,关于基准载体,也可使用最小重量的载体11。在此情况下,基准树脂量是为了在完全未搭载零件12的基准工件上对树脂R进行压缩成形而获得所期望厚度的封装所需的树脂R的供给量。

接着,对工件10的重量进行计量(S112),并计算出工件10的重量差(S113)。工件10的重量通过计量部110进行计量,工件10的重量差通过计算部120进行计算。工件10的重量差是指基准工件重量与计量出的工件10的重量的差。工件10有时具有不存在零件12的一部分的第二封装区域PA2以及不存在全部的零件12的第三封装区域PA3。例如,也可存在因基板的内部配线存在不良而第三封装区域PA3散布的情况、或因无法搭载全部数量的零件12而载体11的一半成为第三封装区域PA3的情况。如此,将预定搭载在第二封装区域PA2或第三封装区域PA3但不存在的零件12汇总设为“不存在的零件12”。在工序S112中被计量的工件10的重量较基准工件重量而言减轻与不存在的零件12的重量相应的量。在工序S113中,通过从基准工件重量中减去在工序S112中计量出的工件10的重量,计算出不存在的零件12的重量作为工件10的重量差。

接着,基于工件10的重量差来对修正树脂量进行计算(S114),在基准树脂量中算入修正树脂量(S115)。修正树脂量是通过计算部120进行计算,并通过计算部120算入至基准树脂量。若在具有第二封装区域PA2及第三封装区域PA3的工件10上对基准树脂量的树脂R进行压缩成形,则封装的厚度减少与不存在的零件12相应的量。因此,为了获得所期望的厚度的封装,在工序S115中,将与不存在的零件12相应的量的修正树脂量与基准树脂量相加。在工序S114中,修正树脂量例如以树脂R的重量的形式来计算,将工件10的重量差乘以树脂R的比重并除以零件12的比重来进行计算。在树脂R的比重与零件12的比重相近的情况下,也可将工件10的重量差用作修正树脂量。

如此,通过基于工件10的重量来对树脂R的供给量进行计算,可简单且迅速地计算出树脂R的供给量。即,与扫描工件的大致整个面且测量厚度并详查所有零件的搭载状况的结构的压缩成形装置相比,在本实施方式的压缩成形装置及使用其的压缩成形方法中,封装的生产能力提高。

此外,在树脂R的供给量的计算方法S110中,基准工件重量如上所述可为在基准载体上完全未搭载零件12的工件10的重量。换言之,基准工件重量可为基准载体的重量。此时的基准树脂量是为了在完全未搭载零件的基准工件上对树脂R进行压缩成形而获得所期望厚度的封装所需的树脂R的供给量。在此情况下,在工序S112中被计量的工件10的重量较基准工件重量而言重与所搭载的零件12的重量相应的量。通过从在工序S112中计量出的工件10的重量中减去基准工件重量,计算出所搭载的零件12的重量来作为工件10的重量差。此时,在工序S115中,通过从基准树脂量中减去与搭载在工件10的零件12相应的量的修正树脂量,来计算出树脂R的供给量。

图4是表示修正树脂量的调整方法的一例(S120)的流程图。在修正树脂量的调整方法S120中,首先,对载体11的厚度进行测量(S121)。载体11的厚度通过厚度测量部150进行测量。接着,根据载体11的厚度对载体重量进行计算(S122),并对载体11的重量差进行计算(S123),基于载体11的重量差对修正树脂量进行调整(S124)。载体11的重量差通过计算部120进行计算,且修正树脂量通过计算部120进行调整。载体11的重量差是基准工件重量中基准载体所占的重量与计量出的工件10中载体11所占的重量的差。载体11的重量根据载体11的厚度的变动而发生变动。因此,在工序S113中计算出的工件10的重量差中,不仅包括不存在的零件12的重量,也包括载体11的重量差。但是,载体11的重量的变动不会对用以对所期望厚度的封装进行压缩成形而所需的树脂R的供给量造成影响。因此,通过从修正树脂量中排除载体11的重量差的影响,可更准确地对树脂R的供给量进行计算。在工序S124中,作为一例,在根据工件10的重量差对修正树脂量进行计算之后,基于载体11的重量差来调整修正树脂量。但是,也可在从工件10的重量差中减去载体11的重量差之后计算出修正树脂量。

图5是表示树脂R的供给位置的计算方法的一例(S130)的流程图。在树脂R的供给位置的计算方法S130中,首先,对工件10的厚度进行测量(S131)。工件10的厚度通过厚度测量部150进行测量。接着,对零件12的搭载状况进行计算(S132),并对树脂R的供给位置进行计算(S133)。零件12的搭载状况是基于工件10的厚度并通过计算部120进行计算,树脂R的供给位置是基于零件12的搭载状况并通过计算部120进行计算。树脂R的供给位置基于零件12的搭载状况被计算。通过使向与第二封装区域PA2及第三封装区域PA3对应的位置供给的树脂R的供给量多于向与第一封装区域PA1对应的位置供给的树脂R的供给量,可缩短在模塑模具190的内部填充树脂R所需的时间,从而抑制树脂R的成形不良。

图6是表示树脂R的供给位置的计算方法的另一例(S140)的流程图。在树脂R的供给位置的计算方法S140中,首先,对工件10的图像进行拍摄(S141)。工件10的图像通过摄像部160进行拍摄。接着,对零件12的搭载状况进行计算(S142),并对树脂R的供给位置进行计算(S143)。零件12的搭载状况是基于工件10的图像并通过计算部120进行计算,树脂R的供给位置是基于零件12的搭载状况并通过计算部120进行计算。此外,在树脂R的供给位置的计算中,也可并用计算方法S130以及计算方法S140。

图7是表示树脂R的供给量的计算方法的另一例(S210)的流程图。在树脂R的供给量的计算方法S210中,首先,对最大工件重量、最小工件重量及最大封装数进行登记(S211)。例如,从外部终端机将最大工件重量、最小工件重量及最大封装数输入至计算部120。在所述计算方法S210中,最大工件重量是在基准载体上搭载有所有的零件12的工件10(以下,设为“最大工件”)的重量。换言之,最大工件重量是所有的封装区域PA为第一封装区域PA1的工件10的重量。另外,最小工件重量是在基准载体上完全未搭载零件12的工件10(以下,设为“最小工件”)的重量。换言之,最小工件重量是基准载体的重量。基准载体例如是标准重量的载体11。最大封装数是能够由最大工件制造的封装的数量、即封装区域PA的数量。

接着,对重量范围进行计算,并将其分割为多个部分范围(S212)。重量范围通过计算部120进行计算,且重量范围通过计算部120而分割为部分范围。重量范围是从最小工件重量至最大工件重量为止的数值范围,多个部分范围是以最大封装数对重量范围进行分割而得的各个数值范围。

接着,对工件10的重量进行计量(S213),并基于工件10的重量所属的部分范围来对树脂R的供给量进行计算(S214)。工件10通过计量部110进行计量,且树脂R的供给量通过计算部120进行计算。例如,计算部120登记有与各部分范围对应的树脂R的供给量,对工件10的重量属于哪个部分范围进行判定,并读出所登记的树脂R的供给量。据此,不需要进行高精度的计量及计算,树脂R的供给量的计算速度提高。

以下,对压缩成形装置的变形例进行说明。此外,对于与所述实施方式共同的事项,在以下的各变形例中也可同样地适用,省略其记述,仅对不同的方面进行说明。特别是,对于同样的结构标注同样的符号,关于同样的结构以及由此产生的同样的作用效果不逐次提及。

参照图8对一变形例的压缩成形装置2的结构进行说明。图8是概略性地表示第一变形例的压缩成形装置的结构的图。在本变形例中,计量部110对使零件12朝下(计量部110的一侧)的状态下的工件10的重量进行计量。工件10的外缘部的载体11受到支撑,零件12不与计量部110等接触。工件10在所述朝向的状态下被搬送并被设置于模塑模具190的上模192上。

参照图9对一变形例的压缩成形装置3的结构进行说明。图9是概略性地表示第二变形例的压缩成形装置的结构的图。在本变形例中,模塑模具190是在上模192具有模腔199的上模模腔结构。利用计量部110计量出的工件10被搬送至载台140。在载台140上被供给有树脂R的工件10被设置于下模191上,离形膜RF被设置于上模192上。

接着,参照图10及图11对一实施方式的树脂的供给量的计算方法的一例进行说明。图10及图11是表示树脂的供给量的计算方法的一部分的流程图。图10是表示试制阶段的流程图,图11是表示正式阶段的流程图。在以下的说明中,在无特别提及的情况下,在计算部120执行计算。

首先,对第一试制用工件及第二试制用工件的重量及体积进行测定(S311)。试制用工件是在用以调查清楚正式时的制造条件的试制中使用的工件。第一试制用工件及第二试制用工件是在基准载体上分别搭载有不同组数的安装物的工件。第一试制用工件及第二试制用工件理想的是从所搭载的多个零件12所有无缺损的工件中适当选择,但也可多个零件12的一部分缺损。第一试制用工件及第二试制用工件各自的安装物的组数理想的是大不相同。理想的是,第一试制用工件是完全未搭载安装物的最小工件(即基准载体),第二试制用工件是搭载有所有的安装物的最大工件。

将第一试制用工件的重量设为Ww1,将第二试制用工件的重量设为Ww2,将第一试制用工件的体积设为Vw1,将第二试制用工件的体积设为Vw2。第一试制用工件的重量Ww1及第二试制用工件的重量Ww2在计量部110中被计量。另外,第一试制用工件的体积Vw1及第二试制用工件的体积Vw2在体积测量部中直接被测量。第一试制用工件的体积Vw1及第二试制用工件的体积Vw2也可基于在厚度测量部150中测量出的第一试制用工件的厚度及第二试制用工件的厚度来计算。

接着,基于试制用工件的重量差及体积差来对多个安装物的比重进行计算(S312)。试制用工件的重量差是第一试制用工件的重量与第二试制用工件的重量的差,试制用工件的体积差是第一试制用工件的体积与第二试制用工件的体积的差。多个安装物的比重是将多个零件与将其连接至载体上的多个连接构件汇总而得的比重,换言之是从工件中将载体去除后的部分的比重。

将试制用工件的重量差设为ΔWw21,将试制用工件的体积差设为ΔVw21,将多个安装物的比重设为dm。ΔWw21通过下式ΔWw21=Ww2-Ww1进行计算。ΔVw21通过下式ΔVw21=Vw2-Vw1进行计算。dm通过下式dm=ΔWw21/ΔVw21进行计算。

接着,对第一试制用集合封装或第二试制用集合封装的重量及体积进行测定(S313)。第一试制用集合封装是在第一试制用工件上对规定供给量的树脂进行了成形的成形后的工件,是以第一试制用工件为基础而制造的多个封装的集合体。第二试制用集合封装是在第二试制用工件上对规定供给量的树脂进行了成形的成形后的工件,是以第二试制用工件为基础而制造的多个封装的集合体。

将第一试制用集合封装的重量设为Wp1,将第二试制用集合封装的重量设为Wp2,将第一试制用集合封装的体积设为Vp1,将第二试制用集合封装的体积设为Vp2。第一试制用集合封装的重量Wp1或第二试制用集合封装的重量Wp2在计量部110中被计量。另外,第一试制用集合封装的体积Vp1或第二试制用集合封装的体积Vp2可在体积测量部中直接被测量,也可基于在厚度测量部150中测量出的第一试制用集合封装的厚度或第二试制用集合封装的厚度来计算。此外,也可对第一试制用集合封装及第二试制用集合封装此两者的重量Wp1、Wp2及体积Vp1、Vp2进行计测。

此外,将为了制造第一试制用集合封装而对第一试制用工件供给的树脂的成形前的重量设为Wr1。将为了制造第二试制用集合封装而对第二试制用工件供给的树脂的成形前的重量设为Wr2。树脂的重量Wr1、重量Wr2可为供给后计量出的实测值,也可为供给前所决定的设定值。

接着,基于试制用工件与试制用集合封装的重量差及体积差,对成形后的树脂的比重进行计算(S314)。试制用工件与试制用集合封装的重量差是被供给树脂前的试制用工件的重量与在所述试制用工件上将树脂加以成形后的重量的差,相当于成形后的树脂在试制用集合封装中所占的重量。试制用工件与试制用集合封装的体积差也同样,相当于成形后的树脂在试制用集合封装中所占的体积。成形后的树脂的比重是成形后的树脂在试制用集合封装中所占的比重。

将第一试制用工件与第一试制用集合封装的重量差设为ΔWpw1,将第一试制用工件与第一试制用集合封装的体积差设为ΔVpw1,将第二试制用工件与第二试制用集合封装的重量差设为ΔWpw2,将第二试制用工件与第二试制用集合封装的体积差设为ΔVpw2,将成形后的树脂的比重设为dr。ΔWpw1通过下式ΔWpw1=Wp1-Ww1进行计算。ΔVpw1通过下式ΔVpw1=Vp1-Vw1进行计算。ΔWpw2通过下式ΔWpw2=Wp2-Ww2进行计算。ΔVpw2通过下式ΔVpw2=Vp2-Vw2进行计算。

在工序S313中对第一试制用集合封装的重量及体积进行了测定的情况下,在工序S314中所计算出的重量差及体积差为ΔWpw1及ΔVpw1,dr通过下式V=ΔWpw1/ΔVpw1进行计算。在工序S313中对第二试制用集合封装的重量及体积进行了测定的情况下,在工序S314中所计算出的重量差及体积差是ΔWpw2及ΔVpw2,dr通过下式dr=ΔWpw2/ΔVpw2进行计算。

此外,在工序S313中对第一试制用集合封装及第二试制用集合封装此两者的重量及体积进行了测定的情况下,成形后的树脂的比重可设为以第一试制用集合封装的重量及体积为基础计算出的比重、与以第二试制用集合封装的重量及体积为基础计算出的比重的平均值。此时,dr通过下式dr={(ΔWpw1/ΔVpw1)+(ΔWpw2/ΔVpw2)}/2进行计算。

接着,基于试制用工件与试制用集合封装的重量差,对成形前后的树脂的重量变化率进行计算(S315)。成形前后的树脂的重量变化率是成形后的树脂的重量相对于成形前的树脂的重量的比率。

将成形前后的树脂的重量变化率设为α。在工序S313中对第一试制用集合封装的重量及体积进行了测定的情况下,α通过下式α=ΔWpw1/Wr1进行计算。在工序S313中对第二试制用集合封装的重量及体积进行了测定的情况下,α通过下式α=ΔWpw2/Wr2进行计算。

此外,在工序S313中对第一试制用集合封装及第二试制用集合封装此两者的重量及体积进行了测定的情况下,成形前后的树脂的重量变化率可设为向第一试制用工件供给的树脂的重量变化率与向第二试制用工件供给的树脂的重量变化率的平均值。此时,α通过下式α={(ΔWpw1/Wr1)+(ΔWpw2/Wr2)}/2进行计算。

接着,对工件10的重量进行计量,并对载体11的厚度进行测量(S321)。将工件10的重量设为Ww,将载体11的厚度设为Tc。工件10的重量Ww在计量部110中被计量,载体11的厚度Tc在厚度测量部150中被测量。

此处,根据载体11的厚度Tc对载体11的重量进行计算。当将载体11的重量设为Wc,将载体11的面积设为Sc,将载体11的比重设为dc时,Wc通过下式Wc=Tc×Sc×dc进行计算。载体11的面积Sc及比重dc作为设定值被登记在计算部120中。载体11的面积Sc也可为实测值。

接着,基于工件10的重量来对多个安装物的总重量进行计算(S322)。多个安装物的总重量是搭载在工件10上的所有零件12的总重量与将所述所有零件12连接至载体11上的所有连接构件的总重量的和。换言之,是从工件10中将载体11去除后的部分的重量。在一个零件12的一部分缺损的情况下,或在零件12的数量与连接构件的数量不一致的情况下,在本工序S322所计算出的多个安装物的总重量可作为并非每一组安装物的重量的整数倍的数来计算。

当将多个安装物的总重量设为Wm时,Wm通过下式Wm=Ww-Wc进行计算。

接着,基于多个安装物的比重,并根据多个安装物的总重量来对多个安装物的总体积进行计算(S323)。多个安装物的总体积是搭载在工件10上的所有零件12的总体积与将所述所有零件12连接至载体11上的所有连接构件的总体积的和。换言之,是从工件10中将载体11去除后的部分的体积。与多个安装物的总重量同样,多个安装物的总体积可作为并非每一组安装物的体积的整数倍的数来计算。

当将多个安装物的总体积设为Vm时,Vm通过下式Vm=Wm×dm进行计算。

接着,基于多个安装物的总体积来对成形后的树脂的体积进行计算(S324)。成形后的树脂的体积是成形后的树脂在集合封装中所占的体积,是从集合封装中将工件10去除后的部分的体积。

将模腔199的体积设为Vcv,将成形后的树脂的体积设为Vrc。Vrc通过下式Vrc=Vcv-Vm进行计算。此外,模腔199的体积Vcv根据集合封装的目标尺寸被事先设计,且作为设定值被登记在计算部120中。

接着,基于成形后的树脂的比重,并根据成形后的树脂的体积来对成形后的树脂的重量进行计算(S325)。成形后的树脂的重量是成形后的树脂在集合封装中所占的重量,是从集合封装中将工件10去除后的部分的重量。

当将成形后的树脂的重量设为Wrc时,Wrc通过下式Wrc=Vrc×dr进行计算。

接着,基于在成形前后的树脂的重量变化率,并根据成形后的树脂的重量来对成形前的树脂的重量进行计算(S326)。计算出的成形前的树脂的重量被视为相对于工件10而言的树脂的适当供给量。

当将成形前的树脂的重量设为Wr时,Wr通过下式Wr=(1/α)×Wrc进行计算。

如此,在本实施方式中,基于工件的重量来对多个安装物的总重量进行计算,且基于多个安装物的比重并根据多个安装物的总重量来对多个安装物的总体积进行计算,基于多个安装物的总体积来对树脂的供给量进行计算。多个安装物的比重是将第一试制用工件的重量与第二试制用工件的重量的重量差除以第一试制用工件的体积与第二试制用工件的体积的体积差来进行计算。

据此,可对不仅考虑零件的数量在内也考虑连接构件的数量在内的树脂的供给量进行计算。因此,可提高树脂的供给量的计算精度,从而抑制由树脂的过量或不足引起的不良品的生成。

另外,在本实施方式中,可将在基准载体上完全未搭载安装物的最小工件设为第一试制用工件,将在基准载体上搭载有所有的安装物的最大工件设为第二试制用工件。

据此,第一试制用工件与第二试制用工件的重量差及体积差变大,多个安装物的比重的计算精度提高。

另外,在本实施方式中,从工件的重量中减去基于载体的厚度而计算出的载体的重量,对多个安装物的重量进行计算。

据此,可减少因载体厚度的变动而产生的树脂供给量的计算误差。

但是,多个安装物的总重量也可从工件的重量中减去基准载体的重量来进行计算。在此情况下,由于基准载体的重量作为设定值被登记在计算部中,因此能够省略工序S321所包含的测量部中的载体厚度的测量,从而可简化制造工序。

另外,在本实施方式中,通过体积测量部对第一试制用工件及第二试制用工件的体积进行直接测量,基于通过体积测量部而得的测量结果对第一试制用工件的体积与第二试制用工件的体积的体积差进行计算。

据此,与基于通过厚度测量部测量出的厚度对第一试制用工件及第二试制用工件的体积进行计算的结构相比,可实现对多个安装物的比重进行计算所需的时间的缩短。

另外,在本实施方式中,基于成形前后的树脂的重量变化率,并根据成形后的树脂的重量计算出成形前的树脂的重量来作为相对于工件而言的树脂的适当供给量。

据此,可减少因成形前后的树脂的重量变化而产生的树脂供给量的计算误差。

但是,也可基于成形后的树脂的体积计算出成形后的树脂的重量来作为相对于工件而言的树脂的适当供给量。

据此,能够省略工序S315或工序S326,从而可简化制造工序。

此外,在本实施方式中,以两个试制用工件为基础而对制造条件(多个安装物的比重、成形后的树脂的比重、成形前后的树脂的重量变化率等)进行计算,但也可以三个以上的试制用工件为基础来对制造条件进行计算。通过增加试制用工件的数量,可提高制造条件的准确性。

接着,参照图12及图13,对一实施方式的树脂的供给量的计算方法的一例进行说明。图12及图13是表示树脂的供给量的计算方法的一部分的流程图。图12是表示试制阶段的流程图,图13是表示正式阶段的流程图。在以下的说明中,对于与参照图10及图11进行说明的工序相同的工序,省略详细的说明。

首先,对第三试制用工件及第四试制用工件的重量进行计量(S411)。第三试制用工件及第四试制用工件是在基准载体上分别搭载有不同组数的安装物的工件。第三试制用工件及第四试制用工件是从所搭载的多个零件12所有无缺损的工件中适当选择。因此,第三试制用工件及第四试制用工件中的零件12的搭载数与安装物的组数一致。第三试制用工件及第四试制用工件各自的安装物的组数理想的是大不相同。理想的是,第三试制用工件是完全未搭载安装物的最小工件(即基准载体),第四试制用工件是搭载有所有的安装物的最大工件。

将第三试制用工件的重量设为Ww3,将第四试制用工件的重量设为Ww4。第三试制用工件Ww3及第四试制用工件Ww4的重量在计量部110中被计量。将搭载在第三试制用工件上的安装物的组数设为Nw3,将搭载在第四试制用工件上的安装物的组数设为Nw4。搭载在第三试制用工件及第四试制用工件上的安装物的组数Nw3、组数Nw4例如与第三试制用工件及第四试制用工件的通过厚度测量或图像分析等进行计数而得的零件12的数量成比例,但也可为登记在计算部120中的规定的设定值。此外,搭载在第三试制用工件及第四试制用工件上的安装物的组数Nw3、组数Nw4中的任一者也可为0。

接着,对第三试制用集合封装~第六试制用集合封装的厚度、上表面面积及重量进行测定(S412)。第三试制用集合封装是在第三试制用工件上将第一供给量的树脂加以成形而得的成形后的工件,是以第三试制用工件为基础而制造的多个封装的集合体。第四试制用集合封装是在第四试制用工件上将第一供给量的树脂加以成形而得的成形后的工件,是以第四试制用工件为基础而制造的多个封装的集合体。第五试制用集合封装是在第三试制用工件上将第二供给量的树脂加以成形而得的成形后的工件,是以第三试制用工件为基础而制造的多个封装的集合体。第六试制用集合封装是在第四试制用工件上将第二供给量的树脂加以成形而得的成形后的工件,是以第四试制用工件为基础而制造的多个封装的集合体。此外,本申请的权利要求书中记载的第一试制用集合封装及第二试制用集合封装例如是第三试制用集合封装及第四试制用集合封装。

将第一供给量的树脂的成形前的重量设为Wra,将第二供给量的树脂的成形前的重量设为Wrb。第一供给量的树脂的成形前的重量Wra及第二供给量的树脂的成形前的重量Wrb可为在供给后且成形前例如在计量部110中计量出的实测值,也可为在供给前所决定的设定值。

试制用集合封装的厚度是当将试制用集合封装的载体侧设为下表面、将树脂侧设为上表面时上表面变得平坦的部分的厚度的平均值。试制用集合封装的上表面面积是上表面变得平坦的部分的面积。但是,试制用集合封装的厚度可为上表面变得平坦的部分的厚度的最大值或最小值,也可为中央等确定位置的厚度。

将第三试制用集合封装的厚度设为Tp3,将第四试制用集合封装的厚度设为Tp4,将第五试制用集合封装的厚度设为Tp5,将第六试制用集合封装的厚度设为Tp6。第三试制用集合封装的厚度Tp3~第六试制用集合封装的厚度Tp6在厚度测量部150中被测量。关于第三试制用集合封装的厚度Tp3~第六试制用集合封装的厚度Tp6,只要对至少三个进行测量,则也可省略剩余的一个的测量。当将上表面面积设为Sp时,上表面面积Sp可对第三试制用集合封装~第六试制用集合封装中的任一者的上表面面积进行测量来求出,也可对第三试制用集合封装~第六试制用集合封装中的两个以上的上表面面积进行测量,并以这些的平均值的形式进行计算。上表面面积Sp也可为作为设定值被登记在计算部120中的、模腔199的平坦底面的面积。将第三试制用集合封装的重量设为Wp3,将第四试制用集合封装的重量设为Wp4,将第五试制用集合封装的重量设为Wp5,将第六试制用集合封装的重量设为Wp6。第三试制用集合封装的重量Wp3~第六试制用集合封装的重量Wp6例如在计量部110中被计量。关于第三试制用集合封装的重量Wp3~第六试制用集合封装的重量Wp6,只要对至少一个进行计量,则也可省略剩余的三个的测量。

接着,基于第一厚度差及安装物的组数差对每一组安装物的体积进行计算(S413)。第一厚度差是在搭载有不同组数的安装物的两个工件上对相同供给量的树脂进行成形时产生的厚度的差异,与安装物的组数差相关。安装物的组数差是搭载在第三试制用工件上的安装物的组数Nw3与搭载在第三试制用工件上的安装物的组数Nw4的差。每一组安装物的体积是搭载在一个封装区域上的无缺损的零件12的体积与将所述零件12连接至载体11上的无缺损的连接构件的体积的和。

将第一厚度差设为ΔT1,将安装物的组数差设为ΔNw43,将每一组安装物的体积设为Vs。

在工序S412中对第五试制用集合封装的厚度Tp5及第六试制用集合封装的厚度Tp6中的任一者的测量进行了省略的情况下,第一厚度差ΔT1是第四试制用集合封装的厚度Tp4与第三试制用集合封装的厚度Tp3的差。此时,ΔT1通过下式ΔT1=|Tp4-Tp3|进行计算。在工序S412中对第三试制用集合封装的厚度Tp3及第四试制用集合封装的厚度Tp4中的任一者的测量进行了省略的情况下,第一厚度差ΔT1是第六试制用集合封装的厚度Tp6与第五试制用集合封装的厚度Tp5的差。此时,ΔT1通过下式ΔT1=|Tp6-Tp5|进行计算。在工序S412中对第三试制用集合封装的厚度Tp3~第六试制用集合封装的厚度Tp6的所有进行了测量的情况下,第一厚度差ΔT1也可设为第四试制用集合封装与第三试制用集合封装的厚度差、和第六试制用集合封装与第五试制用集合封装的厚度差的平均值。此时,ΔT1通过下式ΔT1=(|Tp4-Tp3|+|Tp6-Tp5|)/2进行计算。

ΔNw43通过下式ΔNw43=|Nw4-Nw3|进行计算。例如,在第三试制用工件为最小工件的情况下(Nw=0),搭载在第四试制用工件上的安装物的组数为组数差(ΔNw43=Nw4)。此外,由于第三试制用工件及第四试制用工件是从所搭载的多个零件12所有无缺损的工件中选择,因此Nw3及Nw4是0或正整数,ΔNw43是正整数。

Vs通过下式Vs=(ΔTl×Sp)/ΔNw43进行计算。

接着,基于试制用工件的重量差及安装物的组数差,对每一组安装物的重量进行计算(S414)。试制用工件的重量差是第四试制用工件的重量Ww4与第三试制用工件的重量Ww3的差,相当于组数差ΔNw43的安装物的总重量。每一组安装物的重量是搭载在一个封装区域上的无缺损的零件12的重量与将所述零件12连接至载体11上的无缺损的连接构件的重量的和。

将试制用工件的重量差设为ΔWw43,将每一组安装物的重量设为Ws。ΔWw43通过下式ΔWw43=|Ww4-Ww3|进行计算。Ws通过下式Ws=ΔWw43/ΔNw43进行计算。

接着,基于第二厚度差及供给量差,对树脂的估算比重进行计算(S415)。第二厚度差是在搭载有相同组数的安装物的两个工件上对不同供给量的树脂进行成形时产生的厚度的差异,与成形后的树脂的体积相关。供给量差是第一供给量的树脂的成形前的重量Wra与第二供给量的树脂的成形前的重量Wrb的差。树脂的估算比重是假设在成形前后树脂的重量大致一定而进行计算的树脂的比重。

将第二厚度差设为ΔT2,将供给量差设为ΔWr,将树脂的估算比重设为drx。

在工序S412中对第四试制用集合封装的厚度Tp4及第六试制用集合封装的厚度Tp6中的任一者的测量进行了省略的情况下,第二厚度差ΔT2是第五试制用集合封装的厚度Tp5与第三试制用集合封装的厚度Tp3的差。此时,ΔT2通过下式ΔT2=|Tp5-Tp3|进行计算。在工序S412中对第三试制用集合封装的厚度Tp3及第五试制用集合封装的厚度Tp5中的任一者的测量进行了省略的情况下,第二厚度差ΔT2是第六试制用集合封装的厚度Tp6与第四试制用集合封装的厚度Tp4的差。此时,ΔT2通过下式ΔT2=|Tp6-Tp4|进行计算。在工序S412中对第三试制用集合封装的厚度Tp3~第六试制用集合封装的厚度Tp6的所有进行了测量的情况下,第二厚度差ΔT2也可设为第五试制用集合封装与第三试制用集合封装的厚度差、和第六试制用集合封装与第四试制用集合封装的厚度差的平均值。此时,ΔT2通过下式ΔT2=(|Tp5-Tp3|+|Tp6-Tp4|)/2进行计算。

ΔWr通过下式ΔWr=|Wrb-Wra|进行计算。

drx通过下式drx=ΔWr/(ΔT2×Sp)进行计算。

接着,基于树脂的估算比重,对树脂的最大重量进行计算(S416)。树脂的最大重量是为了制造目标尺寸的集合封装而需要对完全未搭载零件的最小工件(即基准载体)供给的树脂的重量。

将树脂的最大重量设为Wrm,将作为设定值登记在计算部120中的集合封装的目标厚度设为Tpt。在第三试制用工件为基准载体的情况下,树脂的最大重量Wrm可通过如下方式来求出,即相对于向第三试制用工件供给的树脂的重量,对由第三试制用工件制造的试制用集合封装的重量与集合封装的目标重量的重量差进行修正。此时,Wrm通过下式Wrm=Wra-{(Tp3-Tpt)×Sp/drx}或下式Wrm=Wrb-{(Tp5-Tpt)×Sp/drx}进行计算。

在将基准载体的厚度作为设定值而登记在计算部120中的情况下,若将基准载体的厚度设为Tcs,则Wrm也可通过下式Wrm=(Tpt-Tcs)×Sp/drx进行计算。此外,在所述Wrm的计算式中,也可代替作为基准载体的厚度的设定值的Tcs,而使用对第三试制用工件或第四试制用工件中所包含的载体的厚度进行测量而求出的实测值。

接着,对工件10的重量进行计量,并对载体11的厚度进行测量(S421)。将工件10的重量设为Ww,将载体11的厚度设为Tc。另外,根据载体11的厚度Tc对载体11的重量Wc进行计算。

接着,基于工件的重量来对多个安装物的总重量进行计算(S422)。将多个安装物的总重量设为Wm。

接着,基于每一组安装物的重量,并根据多个安装物的总重量来对多个安装物的组数进行计算(S423)。多个安装物的组数是搭载在工件10上的多个安装物的总组数。在一个零件12的一部分缺损的情况下,或在零件12的数量与连接构件的数量不一致的情况下,多个安装物的组数也可作为并非整数的数来进行计算。

当将多个安装物的组数设为Nm时,Nm通过下式Nm=Wm/Ws进行计算。

接着,基于每一组安装物的重量,并根据多个安装物的组数来对多个安装物的总体积进行计算(S424)。

当将多个安装物的总体积设为Vm时,Vm通过下式Vm=Nm×Vs进行计算。

接着,基于树脂的估算比重,并根据多个安装物的总体积来对多个安装物的树脂换算重量进行计算(S425)。多个安装物的树脂换算重量是利用成形后的树脂置换工件10中的多个安装物时的重量。换言之,是与多个安装物的总体积相同的体积的、成形后的树脂的重量。

当将多个安装物的树脂换算重量设为Wrx时,Wrx通过下式Wrx=Vm×drx进行计算。

接着,基于成形后的树脂的最大重量及多个安装物的树脂换算重量,对成形后的树脂的重量进行计算(S426)。

当将成形后的树脂的重量设为Wrc时,Wrc通过下式Wrc=Wrm-Wrx进行计算。计算出的成形后的树脂的重量Wrc被视为相对于工件10而言的树脂的适当供给量。

如此,在本实施方式中,基于工件的重量对多个安装物的总重量进行计算,且基于每一组安装物的重量并根据多个安装物的总重量对多个安装物的组数进行计算,基于每一组安装物的体积并根据多个安装物的组数对多个安装物的总体积进行计算,并基于多个安装物的总体积对树脂的供给量进行计算。每一组安装物的体积例如通过如下方式进行计算,即,将第三试制用集合封装的厚度与第四试制用集合封装的厚度的厚度差乘以第三试制用集合封装或第四试制用集合封装的上表面面积,并除以第三试制用工件的安装物的组数与第四试制用工件的安装物的组数的组数差。每一组安装物的重量例如是将第三试制用工件的重量与第四试制用工件的重量的重量差除以第三试制用工件的安装物的组数与第四试制用工件的安装物的组数的组数差来进行计算。

据此,可对不仅考虑零件的数量在内也考虑连接构件的数量在内的树脂的供给量进行计算。因此,可提高树脂的供给量的计算精度,从而抑制由树脂的过量或不足引起的不良品的生成。

另外,在本实施方式中,可将在基准载体上完全未搭载安装物的最小工件设为第三试制用工件,将在基准载体上搭载有所有的安装物的最大工件设为第四试制用工件。

据此,第三试制用集合封装与第四试制用集合封装的厚度差、以及第三试制用工件与第四试制用工件的安装物的组数差变大,每一组安装物的体积的计算精度提高。另外,第三试制用工件与第四试制用工件的重量差也变大,每一组安装物的重量的计算精度提高。

另外,在本实施方式中,从工件的重量中减去基于载体的厚度计算出的载体的重量,对多个安装物的重量进行计算。

据此,可减少因载体厚度的变动而产生的树脂供给量的计算误差。

但是,多个安装物的重量也可从工件的重量中减去基准载体的重量来进行计算。在此情况下,由于基准载体的重量作为设定值被登记在计算部中,因此能够省略工序S321所包含的测量部中的载体厚度的测量,从而可简化制造工序。

另外,在本实施方式中,将成形前的树脂的重量除以成形后的树脂的体积来对树脂的估算比重进行计算,并基于树脂的估算比重对树脂的最大重量进行计算,基于树脂的最大重量对成形后的树脂的重量进行计算。

但是,树脂的最大重量Wrm的计算方法并不限定于所述方法。例如,也可将成形后的树脂的比重设为drc,通过下式Wrm=Wrb-{(Tp5-Tpt)×Sp/drc}进行计算。当将第五试制用集合封装的重量Wp5与第三试制用集合封装的重量Wp3的重量差设为ΔWp53时,drc通过下式drc=ΔWp53/(ΔT2×Sp)进行计算。

树脂的最大重量Wrm也可为将作为设计值而登记在计算部120中的模腔199的容量乘以树脂的估算比重或成形的树脂的比重来进行计算。

另外,在本实施方式中,计算出成形后的树脂的重量来作为相对于工件而言的树脂的适当供给量。

但是,也可对成形前后的树脂的重量变化率进行计算,并根据成形后的树脂的重量Wrc对成形前的树脂的重量进行计算,将其视为相对于工件而言的树脂的适当供给量。成形前后的树脂的重量变化率例如通过如下方式进行计算,即,将第五试制用集合封装的重量Wp5与第三试制用集合封装的重量Wp3的重量差除以第二供给量的树脂的重量与第一供给量的树脂的重量的重量差。

如以上所说明那样,根据本发明的一实施例,可提供一种可提高树脂的供给精度的压缩成形装置。

以上说明的实施方式是为了容易理解本发明的实施方式,而并非用于限制性地解释本发明。实施方式所包括的各部件及其配置、材料、条件、形状及尺寸等并不限定于所例示的各部件及其配置、材料、条件、形状及尺寸等而可适当变更。另外,能够将不同实施方式中所示的结构彼此部分地置换或组合。

符号的说明

1:压缩成形装置

10:工件

11:载体

12:零件

100:树脂供给装置

110:计量部

120:计算部

130:供给部

140:载台

150:厚度测量部

160:摄像部

180:反转部

190:模塑模具

191:下模

192:上模

199:模腔

- 压缩成形装置的树脂材料供给方法及供给机构、以及压缩成形方法及压缩成形装置

- 压缩成形装置的树脂材料供给方法及供给机构、以及压缩成形方法及压缩成形装置