一种封装基板加工文件的自动生成方法、介质及设备

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及封装基板技术领域,特别涉及一种微波组件封装基板加工文件的自动生成方法、介质及设备。

背景技术

在封装基板加工行业,加工文件生成的一般流程是在Protel、Altium Designer、Allegro等电路板绘制软件中完成设计文件制作后,再手动分类打包制造所需的光绘gerber文件和钻孔用的drl文件,并创建文件夹得到加工文件,且在加工前还需要工艺编制人员对加工文件进一步修订和格式调整,以符合加工设备要求。此类加工文件生成的工作量大、出错率高,无法满足高密度封装基板加工及应用需求。目前的现有技术也无法实现微波组件封装基板加工全要素信息的提取和加工文件自动生成,或在加工文件生成后,存在仍依赖人工二次修订的问题。

发明内容

本发明所要解决的技术问题是:针对上述存在的问题,提供了一种微波组件封装基板加工文件的自动生成方法、介质及设备,实现了基板加工所需的全要素信息的一体化封装和自动生成,基于该方法可得到完整的加工文件;兼容当前基板工艺流程,该方法可显著提升加工文件生成的效率及准确率,减少对人工经验的依赖。

本发明采用的技术方案如下:一种微波组件封装基板加工文件的自动生成方法,包括:

步骤1:加载封装基板的设计文件;

步骤2:对设计文件中的设计元素进行识别,获取与基板类型对应的实体要素;

步骤3:解析获得的实体要素信息;

步骤4:根据封装基板类型写入实体要素信息,并生成加工文件。

进一步的,所述设计文件中包含了与基板类型对应的加工所需的基板版图信息;所述设计文件采用通用计算机辅助设计软件设计生成,且所述设计文件已完成可制造性规则审查符合加工制造工艺规范。

进一步的,所述设计元素包括导体图形、介质、孔、腔槽和焊盘。

进一步的,所述步骤2还包括:对识别后得到的实体要素采用规定的代号进行命名定义,并将代号作为加工实体要素识别主要依据。

进一步的,所述步骤3包括:

根据步骤2中的实体要素代号,对设计文件中实体要素进行解析形成图层信息数据块、图形信息数据块、加工方法数据块和其他要求数据块;

对设计文件中可以直接获取的实体要素信息进行直接读取,对不能直接获取的信息,从实体要素的代号中命名中获取。

进一步的,所述步骤4包括:

将步骤3解析得到的图层信息、图形信息、加工方法以及其他要求数据块按结构化方式存入加工文件;

其中,存入过程采用配置文件执行筛选,若符合筛选条件,则将解析得到的图层信息、图形信息、加工方法以及其他要求数据块写入加工文件,若不符合,则提示异常信息;

对实体要素信息中的异常信息进行确认纠正,返回步骤2进行实体要素信息修改补全,并按基板类型要求修改补全后重复步骤3。

进一步的,所述异常信息包括在加工文件时需要但在设计文件中实体要素缺失的信息。

进一步的,所述配置文件依据封装基板类型得到,所述配置文件用于筛选需写入到加工文件中的数据,并用于约束写入到加工文件中数据的完整性与合规性,不同的基板类型的配置文件内容有所区别。

本发明还提供一种可读存储介质,所述可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现权利要求1-8中任一项所述的一种微波组件封装基板加工文件及自动生成方法。

本发明还提供一种微波组件封装基板加工文件的自动生成设备,,包括:

存储器,用于存储计算机程序;

处理器,用于执行所述计算机程序时实现权利要求1-8中任一项所述的一种微波组件封装基板加工文件及自动生成方法。

与现有技术相比,采用上述技术方案的有益效果为:本发明涉及的一种微波组件封装基板加工文件的自动生成方法、介质及设备,可自动生成一个包含基板加工所需要素信息、符合加工要素识别要求的完整加工文件。本发明所述的加工文件自动生成方法,具有良好的灵活性和兼容性,可通过配置文件的方式实现多种类型基板对应加工要素的识别,并且可通过对设计文件的解析自动生成要素完整的加工文件。

附图说明

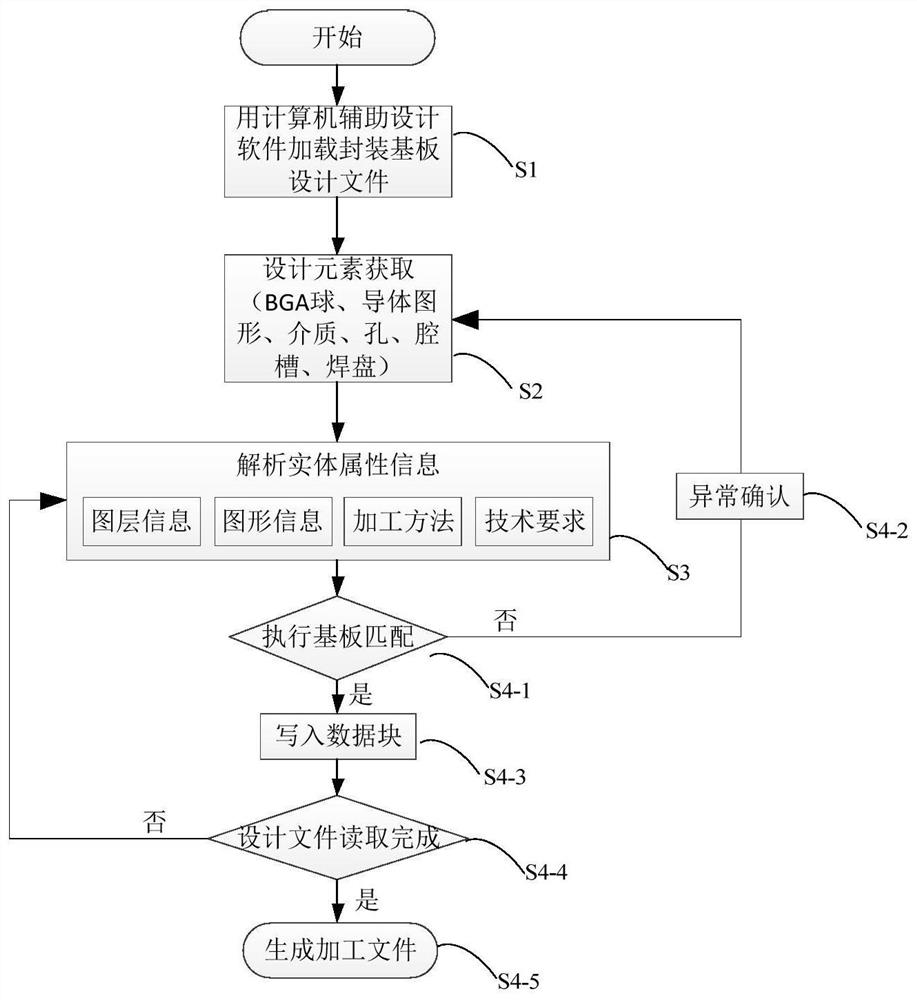

图1是本发明实施例提供的一种微波组件封装基板加工文件的自动生成方法流程示意图。

具体实施方式

下面结合附图对本发明做进一步描述。

本发明实施例提供一种封装基板加工文件自动生成方法,如图1所示,包括:加载封装基板的设计文件、获取设计文件中的设计、解析实体要素信息、根据配置文件进行实体信息有匹配的写入并生成加工文件等主要环节,主要实施步骤如下:

S1,加载封装基板的设计文件:

所述设计文件为基于EDA软件的封装基板设计数据包,用于封装基板设计的EDA软件包括Cadence SiP Layout、Mentor Xpedition、Sigrity Unified Package Designer等,设计文件包含了与基板类型所对应的基板版图信息,包括基板、导体、介质、孔等实体要素及必要的加工所需设计信息。

所述基板类型可以是,基于烧结工艺的基板(如低温共烧陶瓷基板、高温共烧陶瓷基板)、基于溅射工艺的基板(如薄膜陶瓷基板)、基于印刷烧结工艺的基板(如厚膜基板)、基于层压工艺的基板(如微波印制基板)之一。

其中,设计文件中孔和基板的加工要求通过命名代号表示。对孔的加工要求,相应孔的代号中具有如下后缀,对射频屏蔽孔添加后缀‘_RF’,对电连接孔添加后缀‘_CE’,导热通孔添加后缀‘_TE’,对金属化孔添加后缀‘_Metal’,非金属化孔添加后缀‘_NonM’,螺钉孔添加后缀‘_Screw’,实心电镀孔添加后缀‘_MetalS’;对基板加工要求,在相应基板叠层的代号上具有如下后缀,数控加工添加后缀‘_CNC’,激光加工添加后缀‘_Laser’。

S2,获取设计文件中的设计元素:

将加载到EDA软件中的设计文件进行全部设计元素识别,获取与基板类型对应的实体要素;识别的设计元素包括:导体图形、介质、孔、腔槽、焊盘。

对识别出的各设计元素采用规定的代号进行重新命名映射,并将代号作为加工文件实体要素识别主要依据,上述各类基板实体要素命名代号映射规则如下:

S3,解析实体要素信息:

根据S2获取到的实体要素及代号,对设计文件中实体要素进行解析获取图层信息数据块、图形信息数据块、加工方法数据块、其他要求数据块。其中需要解析的实体要素包括:基板叠层、导体、介质、电阻、焊盘、孔。

其中,所述图层信息数据块包括实体要素的z方向相对位置信息;

其中,z方向是指封装基板平面的法向。

所述图形信息数据块包括各图层的实体要素在基板平面的相对坐标位置和自身的参数属性信息;

其中,各实体要素的参数属性应据自身情况要求完整的包含,实体要素可能具有的参数属性有:形状、线宽、间距、类型、孔径、金属化要求、平面尺寸、字体、字号、方阻值、阻值、精度要求、图例表示等;

所述加工方法数据块包括与基板边缘有关的边缘金属化要求,与基板表面有关的可选加工方式,与基板形状有关加工方式,与孔成形有关的加工方式;

所述其他要求数据块具有可变大小的存储特点,用于存放不同基板类型对加工的特殊要求,如基板背面加工要求、焊盘通断测试要求、基板表面处理要求以及不同类型基板独有的其他加工要求。

S4,根据基板类型进行实体信息有匹配的写入,并生成加工文件:

将S3解析到的图层信息、图形信息、加工方法、其他要求数据块按结构化方式存入加工文件;

其中存入过程根据配置文件执行筛选,不同的基板类型具有相应的配置文件,当符合筛选条件时才将该信息写入加工文件,否则提示异常信息,异常信息包括加工文件所需但设计文件中实体要素对象缺失的信息,如,孔的加工方式缺失,或与孔的类型和基板类型不匹配;板形的加工方式缺失,加工方式与基板类型不匹配。

对获取到的实体要素信息中异常信息进行确认纠正,返回至步骤二进行实体要素信息修改补全,然后重复步骤三。

所述配置文件是由0、1数字构成的具有固定位数长度的数组序列,1表示该数据位实体要素信息选中,并执行对应数据位的实体要素信息匹配,匹配成功则写入到加工文件所对应数据块,0表示该数据内容不写入。

根据配置文件筛选需写入到加工文件中的数据,以保证写入到加工文件中数据的完整性与合规性,如,低温共烧陶瓷基板不包括焊盘层数据、包封层数据、通孔层数据,厚膜基板不包含导线数据、上下表面阻焊层数据,薄膜陶瓷基板不包含导线、焊盘、上下表面阻焊层、上下表面字符层数据,微波印制基板不包含电阻、背面地层、焊盘层、包封层、通孔层;

该步骤可通过对EDA软件进行二次开发或额外开发程序实现,用于实现S3至S4-4。

此外,本实施例还提供一种可读存储介质,所述可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现本实施例中的一种微波组件封装基板加工文件及自动生成方法。

此外,本实施例还提供一种微波组件封装基板加工文件的自动生成设备,该设备包括:存储器,用于存储计算机程序;处理器,用于执行所述计算机程序时实现本实施例中上述的一种微波组件封装基板加工文件及自动生成方法。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。如果本领域技术人员,在不脱离本发明的精神所做的非实质性改变或改进,都应该属于本发明权利要求保护的范围。

- 一种封装基板加工文件的自动生成方法、介质及设备

- 模型类文件自动生成方法、装置、存储介质及电子设备