一种生长晶须形成的燃料电池膜电极组件及制备方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及燃料电池领域,公开了一种生长晶须形成的燃料电池膜电极组件及制备方法。

背景技术

质子交换膜燃料电池也称为聚合物电解质膜燃料电池,是一种新兴、高效、环境友好的能源转换应用电池,在运输、固定以及可移动电源领域应用广泛。其中,膜电极(MEA)是燃料电池的核心部件,通常由气体扩散层、催化层和质子交换膜组成。

膜电极中,催化层是膜电极组件(MEA)中发生电化学反应的场所,催化层的性能和稳定性极大程度上决定了MEA 的电化学性能,同时催化层中的电催化剂的成本也占了MEA总成本的很大比例。为了降低催化剂成本,一方面不断筛选复合催化剂,提高催化层的反应活性;另一方面,提升催化剂与质子交换膜的稳定性,减少损失,降低催化剂用量。而提升催化层微观结构改性,特别是有序化催化层成为提升催化层性能的又一突破口。

通常的催化层是将催化剂与异丙醇溶剂和粘接剂分散均匀后通过超声雾化喷涂粘接在质子交换膜层,形成的催化剂薄层微孔无序,影响传质效果。在膜电极的载体结构中引入有序化的界面,对膜电极中的电荷和物质传输有着重要的作用,在质子交换膜界面有序化的催化剂、质子传导体、导电体对提高质子交换、透气性、排水性、催化效率均有作用,成为目前的研究热点课题。

中国发明专利申请号201611014780.0公开了一种基于金属氧化物纳米带的有序化膜电极及其制备方法和应用,包括金属氧化物纳米带的制备,金属氧化物纳米带的表面的修饰及有序化膜电极的装配。首先在基底上生长具有规则取向的Co-OH-CO

中国发明专利申请号201810296464.X公开了一种催化层全有序结构燃料电池电极和膜电极的制备方法,通过该发明方法所制备的燃料电池电极和膜电极中,催化层组分包括催化剂活性组分、催化剂载体和离子导体都具有有序化的阵列结构。这种全有序的催化层结构具有很高的三相反应界面,可以提供高效的电子、离子和物质传输通道,从而有效地降低电极内部的物质传输阻力、电荷传输阻力以及电化学极化电阻,有效地提高电极中的电化学反应效率和能量转化效率。

根据上述,现有方案中用于质子交换膜燃料电池的膜电极中催化层有序化的设计和制备较为复杂,缺乏一定的可控性,制约了膜电极的进一步发展。

发明内容

目前应用较广的质子交换膜燃料电池的膜电极中,催化层有序化过程存在制备工艺复杂、可控性差、性能不理想等缺陷,本发明提出了一种生长晶须形成的燃料电池膜电极组件及制备方法,可有效解决上述技术问题。

为解决上述问题,本发明采用以下技术方案:

一种生长晶须形成的燃料电池膜电极组件的制备方法,制备的具体过程为:

(1)将碳纤维纸两面均匀喷涂聚四氟乙烯乳液,干燥,制得预处理的碳纤维纸;

(2)先将多孔纳米催化剂、氯化锌、分散剂加入水中,在室温下超声分散30~45min,然后缓慢加入沉淀剂,并调节pH值为8~9,混合搅拌均匀,使得氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在300~500r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在80~100℃处理10~15min,使得预固化稳定,接着转入水热反应装置中,在150~200℃水热反应1~3h,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,反应结束后洗涤、干燥,制得表面形成催化层的碳纤维纸;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为生长晶须形成的燃料电池膜电极组件。

碳纤维纸是使用碳纤维或活性碳纤维及碳纤维或活性碳纤维与其它植物或非植物纤维混合生产的具有特殊性能的功能纸。作为碳纤维功能材料,碳纤维纸具有碳纤维的优异性能,而且在碳纤维纸中碳纤维是以短纤维无规则的形式存在,各向同性,是利用长纤维复合成型材料无法比拟的,具体碳纤维纸具有以下性能。

(l)优异的电热性能,作为发热装置;

(2)导电性能,碳纤维纸的自身电阻、密度、厚度以及加工工艺会影响碳纤维纸的导电性使碳纤维电阻发生变化;通过控制生产工艺可以得到不同电导率的碳纤维纸应用于不同领域;

(3)多孔性碳纤维是均匀的多孔性材料加之碳纤维自身表面的比表面积大,碳纤维纸是重要的透气透水材料。

优选的,步骤(1)所述碳纤维纸的厚度为0.2~0.3mm,孔隙率大于70%。

优选的,步骤(2)所述多孔纳米催化剂为粒径为10~100nm的具有微孔的Pt/C催化剂微粒。

优选的,步骤(2)所述分散剂碳酸铵、碳酸氢铵中的至少一种。

优选的,步骤(2)所述沉淀剂为氢氧化钠、氨水中的一种。

优选的,步骤(2)中:多孔纳米催化剂30~35重量份、氯化锌12~16重量份、分散剂1~3重量份、水40~54重量份、沉淀剂3~6重量份。

优选的,步骤(3)所述Nafion溶液的质量浓度为5~10%。

优选的,步骤(3)所述碳材料为微孔乙炔黑碳粉、碳纳米管、碳纳米纤维、石墨烯中的至少一种。

优选的,步骤(3)中:浆状物50~65重量份、Nafion溶液20~30重量份、碳材料15~20重量份。

优选的,步骤(3)所述涂布可为刮涂或超声喷涂,涂布厚度为50~500μm。

优选的,步骤(4)所述质子交换膜为全氟磺酸型质子交换膜.

进一步优选的,全氟磺酸型质子交换膜为常用的Du Pont公司提供的Nafion系列膜。

更进一步优选的,Nafion系列膜为Nafion 117、Nafion 115、Nafion 112、Nafion1135、Nafion105 中的一种。

优选的,步骤(4)所述Nafion溶液的质量浓度为5~10%。

优选的,步骤(4)所述热压贴合的温度为120~130℃,压力为8~10MPa,保压时间为60~70s。

由上述方法制备得到的一种生长晶须形成的燃料电池膜电极组件,将碳纤维纸两面喷涂聚四氟乙烯乳液,干燥备用;将多孔纳米催化剂、氯化锌、水、分散剂在室温下超声分散,然后缓慢加入沉淀剂,并调节pH值,氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;在浆状物中加入Nafion溶液、碳材料高速搅拌,通过涂布工艺在预处理的碳纤维纸一侧涂敷,升温处理预固化稳定,然后转入水热反应装置中进行水热反应,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,洗涤、干燥,形成催化层;将质子交换膜表面喷涂Nafion溶液,然后将涂覆有催化层的碳纤维纸与质子交换膜贴合,热压贴,即可形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极组件。

本发明提供了一种生长晶须形成的燃料电池膜电极组件及制备方法,与现有技术相比,其突出的特点和优异的效果在于:

1、提出了将氯化锌沉淀在微孔催化剂中逐步形成氧化锌晶须制备生长晶须形成的燃料电池膜电极组件的方法。

2、通过选用多孔纳米催化剂,将氯化锌溶解预装载在多孔纳米催化的微孔,利用水热形成氧化锌晶须的过程,由于氯化锌沉淀在微孔催化剂中,在逐步形成氧化锌晶须时,将多孔纳米催化剂沿氧化锌晶须方向排列并连接,从而形成宏观纤维状的催化剂纤维。

3、本发明的方法制备的催化剂纤维,通过预涂后逐步生长晶须,形成的晶须分布均匀,晶须网孔微细而均匀。

4、本发明制得的膜电极中,氧化锌晶以单晶形式生长的一种纤维,直径较小,具有高度取向结构,强度高,疏水优异,催化剂以纤维状排列,提供了电子、质子传输提供了通道,网络微流道便于气体的疏输送和水的排除。该膜电极是催化剂的形成网络的有序结构,从而有效地降低电极内部的物质传输阻力、电荷传输阻力以及电化学极化电阻,提高电化学催化反应效率和能量转化效率。

附图说明

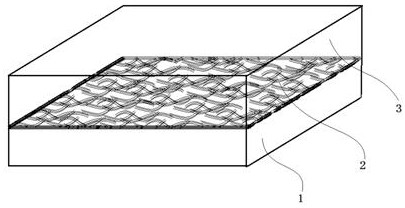

图1为本发明得到的燃料电池膜电极组件示意简图;其中,1-碳纤维纸层;2-生长晶须的催化层;3-质子交换膜层。

具体实施方式

以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

实施例1

(1)将碳纤维纸两面均匀喷涂质量浓度为8%的聚四氟乙烯乳液,使聚四氟乙烯渗入碳纤维纸,形成疏水微膜,干燥,制得预处理的碳纤维纸;碳纤维纸的厚度为0.25mm,孔隙率76%;

(2)先将多孔纳米催化剂、氯化锌、分散剂加入水中,在室温下超声分散42min,然后缓慢加入沉淀剂,并调节pH值为8.8,混合搅拌均匀,使得氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;多孔纳米催化剂为平均粒径90nm的具有微孔的Pt/C催化剂微粒;分散剂碳酸铵;沉淀剂为氢氧化钠;

其中:多孔纳米催化剂34重量份、氯化锌15重量份、分散剂2重量份、水44重量份、沉淀剂5重量份;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在400r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在95℃处理11min,使得预固化稳定,接着转入水热反应装置中,在190℃水热反应1.5h,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,反应结束后洗涤、干燥,制得表面形成催化层的碳纤维纸;Nafion溶液的质量浓度为9%;碳材料为微孔乙炔黑碳粉;涂布为刮涂,涂布厚度为400μm;

其中:浆状物54重量份、Nafion溶液28重量份、碳材料18重量份;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为生长晶须形成的燃料电池膜电极组件;质子交换膜为Nafion 117全氟磺酸型质子交换膜;Nafion溶液的质量浓度为8%;热压贴合的温度为128℃,压力为9.5MPa,保压时间为62s。

实施例2

(1)将碳纤维纸两面均匀喷涂质量浓度为8%的聚四氟乙烯乳液,使聚四氟乙烯渗入碳纤维纸,形成疏水微膜,干燥,制得预处理的碳纤维纸;碳纤维纸的厚度为0.25mm,孔隙率76%;

(2)先将多孔纳米催化剂、氯化锌、分散剂加入水中,在室温下超声分散35min,然后缓慢加入沉淀剂,并调节pH值为8.2,混合搅拌均匀,使得氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;多孔纳米催化剂为平均粒径30nm的具有微孔的Pt/C催化剂微粒;分散剂碳酸氢铵;沉淀剂为氨水;

其中:多孔纳米催化剂31重量份、氯化锌13重量份、分散剂1重量份、水51重量份、沉淀剂4重量份;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在300r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在95℃处理12min,使得预固化稳定,接着转入水热反应装置中,在190℃水热反应1.5h,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,反应结束后洗涤、干燥,制得表面形成催化层的碳纤维纸;Nafion溶液的质量浓度为6%;碳材料为碳纳米管;涂布为超声喷涂,涂布厚度为100μm;

其中:浆状物55重量份、Nafion溶液23重量份、碳材料12重量份;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为生长晶须形成的燃料电池膜电极组件;质子交换膜为Nafion 115全氟磺酸型质子交换膜;Nafion溶液的质量浓度为6%;热压贴合的温度为122℃,压力为8.5MPa,保压时间为68s。

实施例3

(1)将碳纤维纸两面均匀喷涂质量浓度为8%的聚四氟乙烯乳液,使聚四氟乙烯渗入碳纤维纸,形成疏水微膜,干燥,制得预处理的碳纤维纸;碳纤维纸的厚度为0.25mm,孔隙率76%;

(2)先将多孔纳米催化剂、氯化锌、分散剂加入水中,在室温下超声分散37min,然后缓慢加入沉淀剂,并调节pH值为8~9,混合搅拌均匀,使得氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;多孔纳米催化剂为平均粒径50nm的具有微孔的Pt/C催化剂微粒;分散剂碳酸铵;沉淀剂为氨水;

其中:多孔纳米催化剂33重量份、氯化锌13重量份、分散剂2重量份、水48重量份、沉淀剂4重量份;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在500r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在88℃处理13min,使得预固化稳定,接着转入水热反应装置中,在170℃水热反应2h,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,反应结束后洗涤、干燥,制得表面形成催化层的碳纤维纸;Nafion溶液的质量浓度为7%;碳材料为碳纳米纤维;涂布为刮涂,涂布厚度为300μm;

其中:浆状物59重量份、Nafion溶液4重量份、碳材料17重量份;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为生长晶须形成的燃料电池膜电极组件;质子交换膜为Nafion 112全氟磺酸型质子交换膜;Nafion溶液的质量浓度为7%;热压贴合的温度为1206℃,压力为9MPa,保压时间为66s。

实施例4

(1)将碳纤维纸两面均匀喷涂质量浓度为8%的聚四氟乙烯乳液,使聚四氟乙烯渗入碳纤维纸,形成疏水微膜,干燥,制得预处理的碳纤维纸;碳纤维纸的厚度为0.25mm,孔隙率76%;

(2)先将多孔纳米催化剂、氯化锌、分散剂加入水中,在室温下超声分散45min,然后缓慢加入沉淀剂,并调节pH值为9,混合搅拌均匀,使得氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;多孔纳米催化剂为平均粒径100nm的具有微孔的Pt/C催化剂微粒;分散剂碳酸氢铵;沉淀剂为氢氧化钠;

其中:多孔纳米催化剂35重量份、氯化锌16重量份、分散剂3重量份、水40重量份、沉淀剂6重量份;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在350r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在100℃处理10min,使得预固化稳定,接着转入水热反应装置中,在200℃水热反应1h,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,反应结束后洗涤、干燥,制得表面形成催化层的碳纤维纸;Nafion溶液的质量浓度为10%;碳材料为石墨烯;涂布为超声喷涂,涂布厚度为500μm;

其中:浆状物50重量份、Nafion溶液30重量份、碳材料20重量份;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为生长晶须形成的燃料电池膜电极组件;质子交换膜为Nafion 1135全氟磺酸型质子交换膜;Nafion溶液的质量浓度为10%;热压贴合的温度为130℃,压力为10MPa,保压时间为60s。

实施例5

(1)将碳纤维纸两面均匀喷涂质量浓度为8%的聚四氟乙烯乳液,使聚四氟乙烯渗入碳纤维纸,形成疏水微膜,干燥,制得预处理的碳纤维纸;碳纤维纸的厚度为0.25mm,孔隙率76%;

(2)先将多孔纳米催化剂、氯化锌、分散剂加入水中,在室温下超声分散30min,然后缓慢加入沉淀剂,并调节pH值为8,混合搅拌均匀,使得氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;多孔纳米催化剂为平均粒径10nm的具有微孔的Pt/C催化剂微粒;分散剂碳酸铵;沉淀剂为氢氧化钠;

其中:多孔纳米催化剂30重量份、氯化锌12重量份、分散剂1重量份、水54重量份、沉淀剂3重量份;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在450r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在80℃处理15min,使得预固化稳定,接着转入水热反应装置中,在150℃水热反应3h,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,反应结束后洗涤、干燥,制得表面形成催化层的碳纤维纸;Nafion溶液的质量浓度为5%;碳材料为微孔乙炔黑碳粉;涂布为刮涂,涂布厚度为50μm;

其中:浆状物65重量份、Nafion溶液20重量份、碳材料15重量份;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为生长晶须形成的燃料电池膜电极组件;质子交换膜为Nafion105全氟磺酸型质子交换膜;Nafion溶液的质量浓度为5%;热压贴合的温度为120℃,压力为8MPa,保压时间为70s。

实施例6

(1)将碳纤维纸两面均匀喷涂质量浓度为8%的聚四氟乙烯乳液,使聚四氟乙烯渗入碳纤维纸,形成疏水微膜,干燥,制得预处理的碳纤维纸;碳纤维纸的厚度为0.25mm,孔隙率76%;

(2)先将多孔纳米催化剂、氯化锌、分散剂加入水中,在室温下超声分散38min,然后缓慢加入沉淀剂,并调节pH值为8.5,混合搅拌均匀,使得氯化锌在多孔纳米催化剂的微孔中形成前驱物,得到浆状物;多孔纳米催化剂为平均粒径60nm的具有微孔的Pt/C催化剂微粒;分散剂碳酸氢铵;沉淀剂为氨水;

其中:多孔纳米催化剂32重量份、氯化锌14重量份、分散剂2重量份、水47重量份、沉淀剂5重量份;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在380r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在90℃处理12min,使得预固化稳定,接着转入水热反应装置中,在180℃水热反应2h,逐步形成氧化锌晶须,使多孔纳米催化剂沿氧化锌晶须方向排列,反应结束后洗涤、干燥,制得表面形成催化层的碳纤维纸;Nafion溶液的质量浓度为8%;碳材料为碳纳米管;涂布为超声喷涂,涂布厚度为400μm;

其中:浆状物57重量份、Nafion溶液25重量份、碳材料18重量份;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为生长晶须形成的燃料电池膜电极组件;质子交换膜为Nafion 117全氟磺酸型质子交换膜;Nafion溶液的质量浓度为8%;热压贴合的温度为125℃,压力为9MPa,保压时间为65s。

对比例1

(1)将碳纤维纸两面均匀喷涂质量浓度为8%的聚四氟乙烯乳液,使聚四氟乙烯渗入碳纤维纸,形成疏水微膜,干燥,制得预处理的碳纤维纸;碳纤维纸的厚度为0.25mm,孔隙率76%;

(2)先将多孔纳米催化剂、分散剂加入水中,在室温下超声分散38min,并调节pH值为8.5,混合搅拌均匀,得到浆状物;多孔纳米催化剂为平均粒径60nm的具有微孔的Pt/C催化剂微粒;分散剂碳酸氢铵;

其中:多孔纳米催化剂32重量份、分散剂2重量份、水47重量份;

(3)先在步骤(2)得到的浆状物中加入Nafion溶液、碳材料,在380r/min的速率下搅拌均匀得到涂布液,然后均匀涂布于步骤(1)制得的预处理的碳纤维纸一侧,并在90℃处理12min,使得预固化稳定,干燥,制得表面形成催化层的碳纤维纸;Nafion溶液的质量浓度为8%;碳材料为碳纳米管;涂布为超声喷涂,涂布厚度为400μm;

其中:浆状物57重量份、Nafion溶液25重量份、碳材料18重量份;

(4)先将质子交换膜表面均匀喷涂Nafion溶液,然后将步骤(3)制得的表面形成催化层的碳纤维纸与质子交换膜热压贴合,形成由下向上依次为碳纤维纸层、催化层、质子交换膜的燃料电池膜电极,即为燃料电池膜电极组件;质子交换膜为Nafion 117全氟磺酸型质子交换膜;Nafion溶液的质量浓度为8%;热压贴合的温度为125℃,压力为9MPa,保压时间为65s。

测试实施例6、对比例1得到的膜电极催化剂的催化能量转化效果。具体测试方法为:将膜电极裁切封装在燃料电池小试测试装置,利用夹具固定,阳极使用2 .0M的甲醇溶液,阴极为自由空气,测试温度为45℃。测试燃料电池测试装置的最大功率,如表1所示:

表1:

通过测试,本发明膜电极的催化层通过形成氧化锌晶须,促使催化剂以纤维晶须状分布为有序的网络,从而有效地降低电极内部的物质传输阻力、电荷传输阻力以及电化学极化电阻,提高电化学催化反应效率和能量转化效率,在单位面积产生较大的功率。对比例1由于没有形成氧化锌晶须,催化剂以微细颗粒状分布,催化剂的能效发挥有限。