微通道换热器容器、应用其的高温气冷堆及系统

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及高温气冷堆技术领域,具体而言,涉及一种微通道换热器容器、应用其的高温气冷堆及系统。

背景技术

高温气冷堆,采用涂敷颗粒燃料,以石墨作慢化剂和堆芯结构材料,以氦气作冷却剂的先进热中子反应堆。高温气冷堆的特点:1、高温高效,提供高温核热的多用途核能源;2、公认的固有安全性堆型,对环境污染小,可建在人口密集区;3、可获得较高的核燃料转换比。

现有技术中,高温气冷堆的冷却剂通常采用氦气;具体地,该氦气存储在较大体积的管道内。冷却剂选择氦气的原因:1、化学惰性;2、核物理性能;3、容易净化;4、传热性能和载热性能好。

然而,采用氦气/蒸汽循环有可能使水蒸汽进入堆芯,从而导致安全隐患的问题发生;并且,管裂也容易导致氦气泄露的发生概率增加,安全性较差。

发明内容

本发明的目的在于提供一种微通道换热器容器、应用其的高温气冷堆及系统,其能够降低氦气泄露的概率,并有效提高氦风机运行的可靠性和可维护性。

本发明的实施例是这样实现的:

一种微通道换热器容器,其包括:容器壳体,所述容器壳体内设置有一个或多个微通道换热器芯体;

所述微通道换热器芯体具有流通槽,用于流通载热工质;所述微通道换热器芯体包括连接在一起的多个板体,且所述板体上设置有用于形成所述流通槽的凹槽,相邻所述板体的流通槽内分别流通一次侧载热工质和二次侧载热工质;

当所述微通道换热器芯体的数量为多个时,多个所述微通道换热器芯体分别连接一次侧主管道的热端和冷端以及二次侧主管道的热端和冷端;所述一次侧主管道的冷端用于连接氦气风机;所述一次侧主管道热端入口和冷端入口设置有阀门,所述二次侧主管道冷端入口和热端出口设置有阀门。

在本发明较佳的实施例中,多个所述板体采用焊接的方式连接。

在本发明较佳的实施例中,上述微通道换热器设置在所述容器壳体的底部,且通过法兰与所述容器壳体连接。

一种高温气冷堆,其包括:反应堆容器,以及与所述反应堆容器连通的如上述所述的微通道换热器容器。

在本发明较佳的实施例中,上述微通道换热器容器与所述反应堆容器之间设置有阀门,且所述微通道换热器容器的一次侧采用氦气、二次侧采用二氧化碳作为载热工质。

在本发明较佳的实施例中,上述反应堆容器包括:外壳,以及设置在所述外壳内的堆芯。

一种高温气冷堆系统,其包括:如上述所述的微通道换热器容器;或,如上述任一项所述的高温气冷堆。

在本发明较佳的实施例中,上述微通道换热器容器分别与反应堆容器和发电/供蒸汽系统连接;所述发电/供蒸汽系统包括依次连通的高压涡轮机、低压涡轮机、驱动涡轮机和换热器,且所述驱动涡轮机连通有发电机;所述换热器的另一侧依次连通有预冷器、低压压缩机、中间冷却器和高压压缩机,且所述低压压缩机与所述低压涡轮机连通,所述高压压缩机与所述高压涡轮机连通。

在本发明较佳的实施例中,上述微通道换热器容器的一次侧采用氦气、二次侧采用二氧化碳作为载热工质,且采用二氧化碳布雷顿循环作为发电循环。

在本发明较佳的实施例中,上述微通道换热器容器的三次侧直接产生高温蒸汽。

在本发明较佳的实施例中,上述微通道换热器容器的三次侧经转换阀门产生高温蒸汽。

在本发明较佳的实施例中,上述微通道换热器容器的三次侧采用压缩空气作为载热工质发电,消除了对于冷却水源的需求。

一种高温气冷堆系统,应用于发电加海水淡化,适用于海岛。

一种高温气冷堆系统,应用于发电加供暖,适用于西北边远地区。

一种高温气冷堆系统,应用于工业蒸汽,适用于工业园区。

本发明实施例的有益效果是:由于微通道换热器容器的容器壳体内设置有一个或多个微通道换热器芯体;具体地,该微通道换热器芯体包括多个板体,每个板体均具有多个凹槽,且相邻两个板体相对应的凹槽之间形成有流通槽,同时流通槽内流通有载热工质,相邻板体的流通槽内分别流通一次侧载热工质和二次侧载热工质,所述多个微通道换热器芯体分别连接一次侧主管道的热端和冷端以及二次侧主管道的热端和冷端;所述一次侧主管道的冷端连接氦气风机;所述一次侧主管道热端入口和冷端入口设置有阀门,所述二次侧主管道冷端入口和热端出口设置有阀门,因此能够有效防止氦气泄露、提高密封性能,并提高氦风机运行的可靠性和可维护性。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本发明实施例提供的微通道换热器容器的结构示意图一;

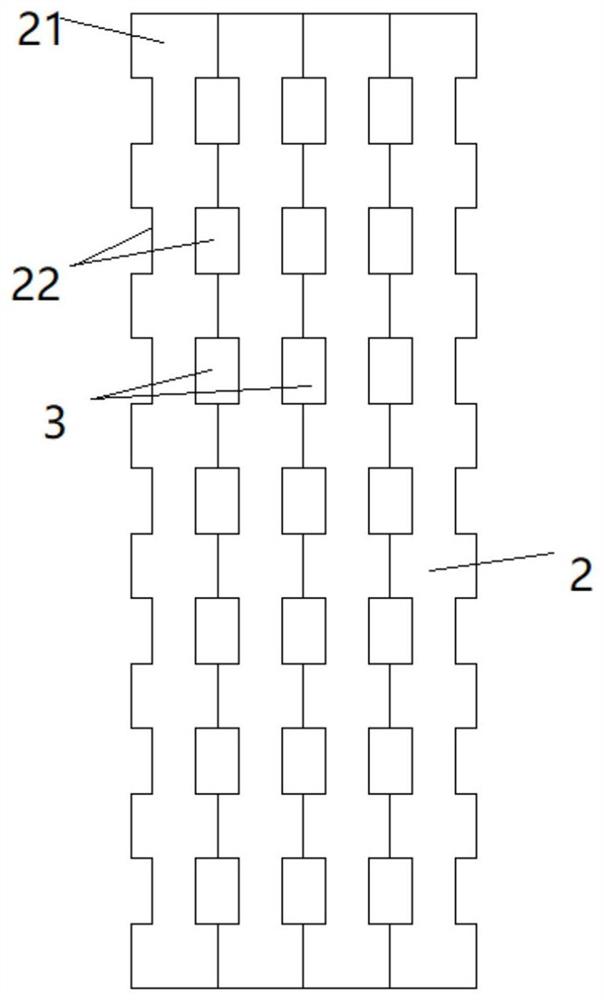

图2为本发明实施例提供的微通道换热器容器中微通道换热器芯体的结构示意图;

图3为本发明实施例提供的一种高温气冷堆系统的结构示意图;

图4为本发明实施例提供的另一种高温气冷堆系统的结构示意图;

图5为本发明实施例提供的微通道换热器容器的结构示意图二。

图中:

1-容器壳体;2-微通道换热器芯体;21-板体;22-凹槽;3-流通槽;4-反应堆容器;41-外壳;42-堆芯;5-发电/供蒸汽系统;51-高压涡轮机;52-低压涡轮机;53-驱动涡轮机;54-换热器;55-发电机;56-预冷器;57-低压压缩机;58-中间冷却器;59-高压压缩机;61-一次侧热端阀门;62-一次侧热端主管道;63-一次侧冷端主管道;64-一次侧冷端阀门;65-二次侧冷端阀门;66-二次侧冷端主管道;67-二次侧热端阀门;68-二次侧热端主管道;7-氦气风机。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

请参照图1、图2和图5所示,本实施例提供一种微通道换热器容器,其包括:容器壳体1,容器壳体1内设置有一个或多个微通道换热器芯体2;微通道换热器芯体2具有流通槽3,用于流通氦气;微通道换热器芯体2包括拼接在一起的多个板体21,且板体21上设置有用于形成流通槽3的凹槽22,相邻板体的流通槽内分别流通一次侧载热工质和二次侧载热工质。

当微通道换热器芯体2的数量为多个时,多个微通道换热器芯体2分别连接一次侧主管道的热端和冷端以及二次侧主管道的热端和冷端;所述一次侧主管道的冷端用于连接氦气风机;一次侧主管道热端入口和冷端入口设置有阀门,二次侧主管道冷端入口和热端出口设置有阀门。

如图5所示,在图5中,示出了当微通道换热器芯体2的数量为多个时,其在容器壳体1内的设置方式。

在图5中,以在容器壳体1内设置有三个微通道换热器芯体2为例进行举例说明,当然,当微通道换热器芯体2的数量为其他数量时,其设置方式相类似,不一一列举。

具体地,将一次侧主管道的热端为一次侧热端主管道62,一次侧主管道的冷端为一次侧冷端主管道63,二次侧主管道的冷端为二次侧冷端主管道66,二次侧主管道的热端为二次侧热端主管道68。

每个微通道换热器芯体2分别连接一次侧热端主管道62、一次侧冷端主管道63、二次侧热端主管道68和二次侧冷端主管道66。一次侧冷端主管道63连接氦气风机7,一次侧冷端主管道63上设置有一次侧冷端阀门64,一次侧热端主管道62的入口设置有一次侧热端阀门61,二次侧冷端主管道66上设置有二次侧冷端阀门65,二次侧热端主管道68上设置有二次侧热端阀门67。

请参照图2所示,在本发明较佳的实施例中,上述凹槽22设置在板体21的表面,相邻两个板体21上相对应(相同)位置的凹槽22围成所述流通槽3。

请参照图1所示,在本发明较佳的实施例中,上述一个或多个微通道换热器芯体2可以优选为设置在容器壳体1的底部,且通过法兰与容器壳体1连接,从而便于维修。

请参照图3-图4所示,本实施例提供一种高温气冷堆,其包括:反应堆容器4,以及与该反应堆容器4连通的如上述所述的微通道换热器容器。

请参照图3-图4所示,在本发明较佳的实施例中,上述微通道换热器容器与反应堆容器4之间可以设置有阀门,且该微通道换热器容器的一次侧可以采用氦气、二次侧可以采用二氧化碳作为载热工质。

在本发明较佳的实施例中,上述微通道换热器容器的二次侧采用的二氧化碳可以为超临界二氧化碳。

此处需要补充说明的是,超临界气体,是指超出物质气液的临界温度、临界压力、临界容积状态的气体。狭义而言,是指超出临界温度状态的气体或流体。超临界气体的名称,根据不同的领域又可称做高密度气体、高压气体、超高压气体等。处于超临界状态的气体性质已经完全不同于它在常温常压下的性质。如它具有与液体相近的密度、表面张力很小(几乎接近0)、导热系数比常压气体大、粘度低等性质,并且很容易通过压力的调节来控制。

此外,随着环境的温度和压力变化,任何一种物质都存在三种相态-气相,液相,固相,三相成平衡态共存的点叫三相点.液,气两相相界面消失的状态点叫超临界点.在临界点时的温度和压力称为临界温度和临界压力,不同的物质其临界点的压力和温度各不相同。超临界流体(Super Critical fluid,简称SCF)是指温度和压力均高于其临界点的流体,常用来制备成的超临界流体有二氧化碳,氨,乙烯,丙烷,丙烯,水等。物体处于超临界状态时,由于气液两相性质非常相近,以致无法清楚分别,所以称之为「超临界流体」。

请参照图3-图4所示,在本发明较佳的实施例中,上述反应堆容器4可以包括:外壳41,以及设置在该外壳41内的堆芯42。

在本发明较佳的实施例中,上述堆芯42一般为圆柱形,四周为石墨反射层,反射层外为金属热屏,整个堆芯42装在预应力混凝土压力壳内。

此处需要补充说明的是,高温气冷堆根据其燃料元件形状和结构的不同而分为两类:球床高温气冷堆和柱状高温气冷堆,二者的共同点是均采用涂敷颗粒燃料。涂敷颗粒燃料也即燃料核心加涂敷层;具体包括:BISO颗粒,也即燃料核心加两种涂敷层;TRISO颗粒,也即燃料核心加三种涂敷层;优点均为不易破损、耐高温。涂敷颗粒太小,无法直接使用,只有将涂敷颗粒分散在石墨基体中压制成燃料密实体,再将密实体装入有石墨包壳组成不同形状的燃料元件使用,也即球形元件和柱形元件。其中,柱形元件,棱柱块上开有燃料孔和冷却剂孔,控制棒孔,控制毒物孔,装卸孔。

请参照图3-图4所示,一种高温气冷堆系统,其包括:如上述所述的微通道换热器容器;或,如上述任一项所述的高温气冷堆。

请参照图3所示,在本发明较佳的实施例中,上述微通道换热器容器可以分别与反应堆容器4和发电/供蒸汽系统5连接;具体地,该发电/供蒸汽系统5可以包括依次连通的高压涡轮机51、低压涡轮机52、驱动涡轮机53和换热器54,且驱动涡轮机53连通有发电机55;进一步地,换热器54的另一侧可以依次连通有预冷器56、低压压缩机57、中间冷却器58和高压压缩机59,且低压压缩机57与低压涡轮机52连通,高压压缩机59与高压涡轮机51连通。

设置微通道换热器容器分别与反应堆容器4和发电/供蒸汽系统5连接,有效隔离了反应堆系统和发电/供蒸汽系统,从而能够降低氦气泄漏的概率,并提高氦风机运行的可靠性和可维护性。此外,还能够有效避免发电/供蒸汽系统中的水蒸汽进入反应堆容器。

请参照图4所示,在本发明较佳的实施例中,上述微通道换热器容器的一次侧可以采用氦气、二次侧可以采用二氧化碳作为载热工质,且采用二氧化碳布雷顿循环作为发电循环,中间冷却器和/或预冷器连接海水淡化系统和/或供暖系统,从而发电加海水淡化,以适用于海岛,发电加供暖,以适用于西北边远地区。

请参照图4所示,在本发明较佳的实施例中,上述微通道换热器容器的三次侧可以直接产生高温蒸汽,以适用于工业园区,并实现热能利用最大化。

请参照图4所示,在本发明较佳的实施例中,上述微通道换热器容器的三次侧可以经转换阀门产生高温蒸汽,以适用于工业园区,并实现热能利用最大化。

在本发明较佳的实施例中,上述微通道换热器容器的三次侧可以采用压缩空气作为载热工质发电,消除对冷却水源的需求。

本发明实施例的有益效果是:由于微通道换热器容器的容器壳体内设置有一或多个微通道换热器芯体;具体地,该微通道换热器芯体具有流通槽,用于流通载热工质,相邻板体的流通槽内分别流通一次侧载热工质和二次侧载热工质;微通道换热器芯体包括连接在一起的多个板体,且板体上设置有用于形成流通槽的凹槽。多个微通道换热器芯体分别连接一次侧主管道的热端和冷端以及二次侧主管道的热端和冷端;一次侧主管道的冷端连接氦气风机;二次主管道冷端入口设置有阀门因此能够有效防止氦气泄露、提高密封性能,并提高氦风机运行的可靠性和可维护性。

此处需要补充说明的是:

目前市场对替代燃煤的高温蒸汽锅炉的需求非常迫切,海岛、边远地区等孤立地区的小型多功能电站也有很大的需求。小型高温气冷堆是一种现实的解决方案。

其原因在于小型高温气冷堆所需要的基本技术在国内已经成熟或者接近成熟,制造技术的瓶颈已经被攻克。核燃料、微通道换热器,氦气风机等在国内均有成熟的制造技术。

目前高温气冷堆遇到的问题主要是反应堆的功率大,堆芯的比功率小,换热器选型的难度大。

我们的建议是小型高温气冷堆的最大功率是120MW热功率,采用停堆换料方式和固定晶格的堆芯布置方式,采用二氧化碳布雷顿循环的发电方式,采用微通道换热器。

为了加快研发进度,可以先从更小功率的核反应堆起步。例如可以先研发50MW热功率的多功能电站,进行项目建设,以完成系统设计、设备验证等工作。该项工作可以申请军民融合技术的政策支持。

拟在此基础上,以50MW和120MW的高温气冷堆为核心,研发下列3个系列的标准模块化产品:

1.发电加海水淡化,适用于海岛;

2.发电加供暖,适用于西北边远地区;

3.发电加工业蒸汽,适用于工业园区。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。