核燃料组件制造方法、核燃料组件制造工厂及扩展该工厂的方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及制造核燃料组件的技术领域。

背景技术

核燃料组件(或“燃料组件”)包括成束地设置的核燃料棒(或“燃料棒”)和支撑该燃料棒的骨架。

每个燃料棒都包括容纳核燃料芯块(例如,UO

骨架例如包括:沿着纵向轴线间隔开的底部喷嘴和顶部喷嘴、在底部喷嘴与顶部喷嘴之间沿着纵向轴线延伸并将底部喷嘴和顶部喷嘴连接在一起的引导套管以及附接至引导套管并沿着引导套管分布的定位格架。燃料棒穿过定位格架并在底部喷嘴与顶部喷嘴之间延伸。定位格架的功能是支撑燃料棒。

制造燃料组件需要生产核燃料粉末、使核燃料粉末颗粒化以获得核燃料芯块(或“芯块”)、生产燃料棒(即,将芯块装载到包壳管中并在包壳管的端部处焊接插塞)、制造骨架并将燃料棒插入到骨架中。

可以对如此制造的燃料组件进行封装以运输到核电站。

如今,这些操作是在同一个核燃料组件制造工厂中执行的。

此外,人工生产基本上逐渐被自动化取代,以提高生产率、提高产能并管理更连续的操作流程。

但是,需要为建筑物和设备提供保护,以应对诸如火灾、洪水、地震之类的危险。当制造自动化时这种保护会加强。

这导致核燃料组件制造工厂具有很大的占地面积,该核燃料组件制造工厂操作复杂并且要遵守许多规定。

由于这些限制,似乎难以构建新的核燃料组件制造工厂,从而给核电站运营者带来采购困难。

发明内容

本发明的一个目的是提出一种核燃料组件制造方法,其允许更容易地构建和运营核燃料组件制造工厂。

为此,本发明提出了一种用于制造核燃料组件的方法,该核燃料组件包括成束地设置的核燃料棒和支撑该燃料棒的骨架,该方法包括将燃料棒插入到骨架中以获得燃料组件以及在运输方面封装燃料组件的步骤,这些步骤在同一个核燃料组件制造工厂中执行,优选在同一个核燃料组件制造建筑物中执行。

在特定的实施方式中,该方法包括以下一个或多个特征:

-接收从通过非封闭区域与核燃料组件制造工厂分隔开的核燃料棒制造工厂输送的燃料棒的步骤,其中这些燃料棒在插入步骤期间使用;

-将燃料棒以封装的方式接收在至少一个燃料组件容器中,所述方法包括使用燃料组件容器来封装通过执行插入步骤而获得的核燃料组件;

-接收从通过非封闭区域与核燃料组件制造工厂分隔开的核燃料芯块制造工厂输送的核燃料芯块,其中这些芯块在燃料棒制造步骤期间使用;

-燃料棒制造步骤包括将芯块放置在芯块托盘上、将芯块托盘插入到脱气炉中以从芯块中去除潜在氢污染、在燃料棒装载站中将芯块从芯块托盘装载到包壳管中、将弹簧插入到包壳管中、用氦气填充包壳管和/或在包壳管的端部处焊接插塞以封闭燃料棒;

-焊接每个燃料棒的插塞的步骤通过将包壳管的第一端部提供给焊接站、将第一插塞焊接到第一端部、将包壳管的第二端部提供给焊接站以及将第二插塞焊接到第二端部而使用单个焊接站来执行;

-清洁燃料组件的步骤和/或检查燃料组件的步骤;

-清洁步骤和/或检查步骤是在将燃料组件定位在竖直位置和/或基本处于地面高度的情况下执行的;

-清洁步骤通过吹气清洁和/或高压清洁和/或用起泡水清洗和/或刷洗清洁(例如为人工刷洗清洁)来执行;

-检查步骤包括使用用于使操作者沿着燃料组件上升和/或下降的至少一个升降机来对竖直定位的燃料组件进行视觉检查。

本发明还涉及一种被构造为用于制造核燃料组件的工厂,该核燃料组件包括成束地设置的核燃料棒和支撑该燃料棒的骨架,该工厂包括燃料组件制造单元,其包括被构造为用于将燃料棒插入到骨架中以获得燃料组件的插入站以及被构造为用于在运输方面将燃料组件封装到燃料组件容器中的封装站。

在特定的实施方式中,该工厂包括以下一个或多个特征:

-插入站和封装站位于同一个建筑物中,优选位于同一个装配车间中,该装配车间设有被构造为用于在插入站与封装站之间移动燃料组件的起重机;

-燃料组件制造单元包括被构造为用于清洁燃料组件的清洁站和/或被构造为用于检查燃料组件的燃料组件检查站;

-清洁站和/或燃料组件检查站被构造为用于清洁和/或检查处于竖直位置和/或基本处于地面高度的燃料组件;

-清洁站和/或燃料组件检查站包括伸缩式罩壳,其能在用于将燃料组件装载到工作站中的缩回位置与用于封住被装载到工作站中的燃料组件的展开位置之间移动;

-清洁站和/或燃料组件检查站包括用于使操作者沿着竖直定位的核燃料组件竖直地移动的至少一个升降机,例如用于执行视觉检查;

-燃料棒制造单元包括被构造为用于接收核燃料芯块的芯块接收区域、被构造为用于检查芯块的芯块检查区域、具有被构造为排除芯块的潜在氢污染的至少一个脱气炉的脱气站、被构造为接收包壳管并对接收到的包壳管进行检查的包壳站、被构造为用于将芯块装载到包壳管中的燃料棒装载站、被构造为用于将插塞焊接到包壳管的端部以形成燃料棒的焊接站和/或被构造为用于检查燃料棒的至少一个燃料棒检查站;

-包括焊接站和至少一个燃料棒检查站,所述工厂还包括:被构造为用于将燃料棒传送到至少一个燃料棒检查站的第一传送系统;用于将燃料棒从最后一个检查站传送到插入站的第二传送系统,第一传送系统沿着第一方向延伸,并且第二传送系统在与第一方向成非零角度的第二方向上延伸;以及被构造为用于通过使燃料棒枢转而将燃料棒从第一传送系统转移到第二传送系统的枢转台车;

-包括物流区域,其被构造为用于装运在工厂中制造的燃料组件、用于接收要组装形成骨架的骨架零件和/或用于接收燃料棒;

-燃料组件制造单元被构造为用于与燃料组件制造单元并排安装的另一个制造单元互连;

-燃料组件制造单元包括至少一个通用系统,其被构造为与燃料组件制造单元所连接的所述另一个制造单元的对应的通用系统互连;

-燃料组件制造单元包括至少一个通用系统,其被构造为独立于燃料组件制造单元所连接的所述另一个制造单元的对应的通用系统之外进行操作;

-所述另一个制造单元是用于提高制造产能的另一个燃料组件制造单元或者是被构造为用于从核燃料芯块开始制造燃料棒的燃料棒制造单元。

本发明还涉及一种扩展用于制造核燃料组件的工厂的方法,该核燃料组件包括成束地设置的核燃料棒和支撑该燃料棒的骨架,该工厂具有燃料组件制造单元,其包括被构造为用于将燃料棒插入到骨架中以获得燃料组件的插入站以及被构造为用于在运输方面将燃料组件封装到燃料组件容器中的封装站,其中所述方法包括构建至少一个附加制造单元并将该附加制造单元连接至燃料组件制造单元的步骤。

在特定的实施方式中,该方法可以包括以下一个或多个可选特征:

-附加制造单元是被构造为用于从核燃料芯块开始制造核燃料棒的燃料棒制造单元;

-所述方法包括构建被构造为用于制造基于UO

-所述方法包括构建被构造为用于将UF

-所述方法包括构建附加制造单元,其是用于提高制造产能的另一个燃料组件制造单元;

-所述方法包括构建被构造为用于制造基于UO

-所述方法包括构建被构造为用于将UF

附图说明

通过阅读下面仅通过举例的方式并参照附图给出的描述将更好地理解本发明及其优点,其中:

-图1是核燃料组件的侧视图;

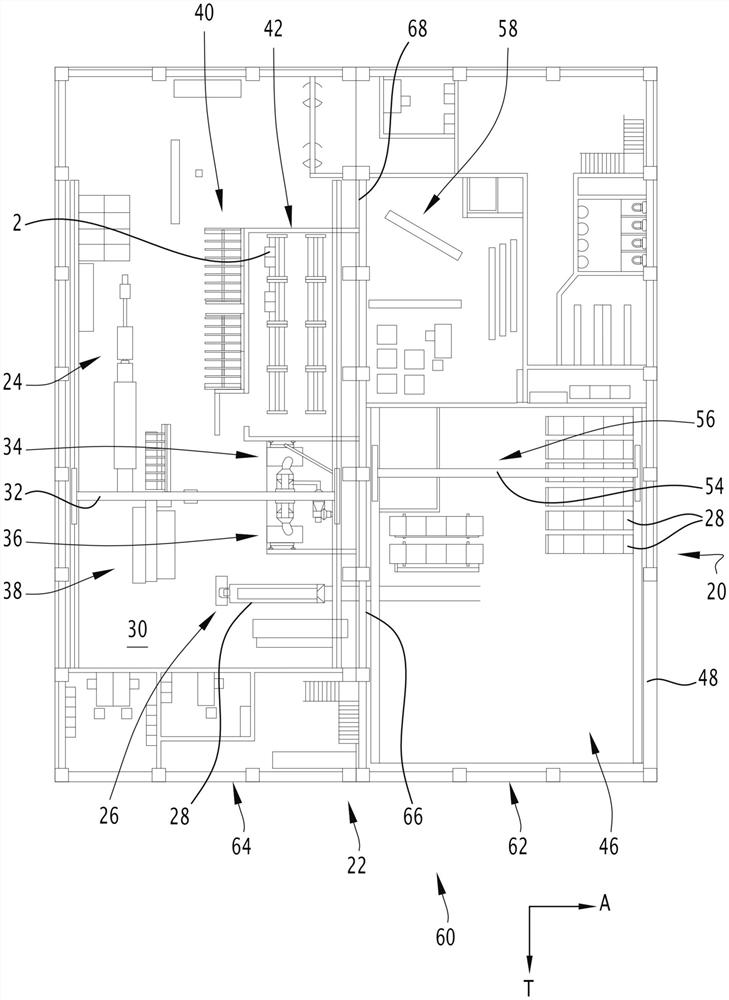

-图2和图3分别是核燃料组件制造工厂的立体图和俯视图;

-图4和图5分别是核燃料组件制造工厂的立体图和俯视图;

-图6是示出芯块运输板和芯块托盘以及芯块从其中一个芯块运输板到芯块托盘的转移的立体图;

-图7是示出芯块从芯块运输板到芯块托盘的转移的立体图;

-图8是示出芯块从一个芯块托盘到另一个芯块托盘的转移的立体图;

-图9是示出芯块托盘的堆垛的立体图;

-图10是示出用于储存芯块托盘的移动储库的立体图;

-图11是图4和图5的核燃料组件制造工厂的局部立体图;

-图12是清洁站和检查站的立体图;

-图13是核燃料组件制造工厂的立体图;

-图14和图15分别是核燃料组件制造工厂的立体图和俯视图;

具体实施方式

根据一个方面,本发明涉及一种用于制造核燃料组件的方法,该核燃料组件包括成束地设置的核燃料棒和支撑该核燃料棒的骨架。

图1的核燃料组件2包括成束的核燃料棒4和用于支撑燃料棒4的骨架6。燃料棒4平行于彼此且平行于组装轴线L延伸。

骨架6包括底部喷嘴8、顶部喷嘴10、多个引导套管12和多个定位格架14。

引导套管12平行于组装轴线L延伸并且将底部喷嘴8连接至顶部喷嘴10,同时在底部喷嘴8与顶部喷嘴10之间沿着组装轴线L保持预定间隔。燃料棒4被接收在底部喷嘴8与顶部喷嘴10之间。

定位格架14沿着成束的燃料棒4分布。每个定位格架14都被固定地附接至穿过定位格架14延伸的引导套管12。

每个定位格架14都被构造为用于以间隔开的关系支撑燃料棒4。每个定位格架14都被构造为用于沿着组装轴线L并且横切于组装轴线L支撑燃料棒4。

燃料组件2被构造为用于将控制棒组件(RCCA)的棒和/或阻力塞组件(TPA)的阻力塞插入到引导套管12中,这些棒或阻力塞穿过顶部喷嘴10插入。

控制棒组件(RCCA)包括被设置为以用于插入到引导套管12中的一束平行的控制棒和可能的非吸收型棒,每个控制棒都包括中子吸收材料。这样的RCCA被设置在核反应堆中,并且例如可竖直地上下移动以增强或减弱燃料组件2的反应性,或者被固定地插入到特定的燃料组件2中以减弱核反应堆在该燃料组件2的区域(例如,核反应堆的外围区域)中的反应性。

阻力塞组件(TPA)设置在核反应堆中并且包括多个插塞,其各自被构造为用于封闭核反应堆中的没有设置RCCA的燃料组件2的相应的引导套管12,从而防止该燃料组件2的引导套管12内的冷却剂从旁路流过。

在制造燃料组件2的方面,可以提供没有底部喷嘴8或顶部喷嘴10的骨架6,以将燃料棒4轴向地通过定位格架14插入并且将底部喷嘴8或顶部喷嘴10固定地附接至引导套管12以完成骨架6。

燃料组件2的长度例如在4m与6m之间,并且燃料组件2的重量通常在700kg与900kg之间。

所述核燃料组件制造方法包括将燃料棒4插入到骨架6中以获得燃料组件2的步骤以及在运输方面封装燃料组件2的步骤,这些步骤在同一个核燃料组件制造工厂中执行,优选在同一个核燃料组件制造建筑物中执行。

在一个特定实施方式中,所述方法包括接收从通过非封闭区域与核燃料组件制造工厂分隔开的核燃料棒制造工厂输送的核燃料棒4的步骤,其中这些核燃料棒4在插入步骤期间使用。

在本发明中,“通过非封闭区域分隔开”是指两个工厂或建筑物没有以封闭的方式连接。骨架零件或核燃料棒或核燃料芯块或核燃料粉末或核燃料粉末前体在通过非封闭区域分隔开的两个工厂或建筑物之间的运输例如是通过陆运、海运和/或空运执行的。

在该实施方式中,燃料棒4不是在核燃料组件制造工厂中制造的。燃料棒4是在与该核燃料组件制造工厂不同的核燃料棒制造工厂中制造的。燃料棒4可以通过陆运、海运和/或空运从核燃料棒制造工厂运输到核燃料组件制造工厂。

在一个特定的实施方式中,该方法包括从通过非封闭区域与核燃料组件制造工厂分隔开的骨架制造工厂接收骨架零件,这些骨架零件在插入步骤中使用。

在一个特定的实施方式中,该方法包括接收预组装的骨架组件,每个骨架组件都包括引导套管12、定位格架14并且仅包括顶部喷嘴10和底部喷嘴8中的一个,例如,顶部喷嘴10和底部喷嘴8中的一个或者顶部喷嘴10和底部喷嘴8中的另一者。

因此,该方法在所述插入步骤之后包括将底部喷嘴8或顶部喷嘴10中的另一个组装到预组装的骨架组件上以完成骨架6的步骤。

可选地,该方法包括将燃料棒4接收在容器中并且在用于封装燃料组件2的封装步骤中使用该容器。

实际上,燃料棒4和燃料组件2可以在相同的容器中运输,例如Framatome公司的名为“FCC”的燃料组件容器。

例如,燃料棒4可以被放置在具有与对应的燃料组件2基本相同的外部尺寸的堆放架中,该堆放架被放置在容器中。

通过使用相同的容器将燃料棒4从核燃料棒制造工厂运输到核燃料组件制造工厂并随后将燃料组件从核燃料组件制造工厂运输到核电站,容器的再利用允许限制运输操作。

替代地,该方法包括使用专用的第一容器来运输核燃料组件2并且使用专用的第二容器来运输燃料棒4,每个第二容器例如都是配备有用于将燃料棒4封装在第二容器中的附加设备的第一容器。

图2和图3的核燃料组件制造工厂20被构造为用于实施燃料组件2的制造方法。

核燃料组件制造工厂20包括被构造为用于从燃料棒4和骨架零件开始制造燃料组件2的燃料组件制造单元22。

燃料组件制造单元22包括被构造为用于将燃料棒4插入到骨架6中以获得燃料组件2的插入站24以及被构造为用于在运输方面(例如运输到核电站)将燃料组件2封装到燃料组件容器28中的封装站26。燃料组件容器28被构造为用于接收燃料组件2并且用于通过陆运、空运和/或海运来运输它们。

核燃料组件制造工厂20包括组装车间30,插入站24和封装站26位于该组装车间中。插入站24和封装站26位于同一个组装车间30中。

燃料组件制造单元22包括位于组装车间30中的起重机32,以用于在位于组装车间30内部的工作站之间移动核燃料组件2。

起重机32尤其被构造为用于在插入站24与封装站26之间移动核燃料组件2。有利地,起重机32是桥式起重机。

燃料组件制造单元22可选地包括被构造为用于清洁核燃料组件2的清洁站34。

清洁站34例如位于组装车间30中。因此,可以使用起重机32将燃料组件2装载到清洁站34中和/或从清洁站34中取出。

燃料组件制造单元22可选地包括被构造为用于检查燃料组件2的燃料组件检查站36。

燃料组件检查站36例如位于组装车间30中。因此,可以使用起重机32将燃料组件2装载到燃料组件检查站36中和/或从燃料组件检查站36中取出。

有利地,清洁站34被构造为用于清洁处于竖直位置和/或基本处于地面高度的燃料组件2,和/或燃料组件检查站36被构造为用于检查处于竖直位置和/或基本处于地面高度的燃料组件2。

用于清洁和/或检查的燃料组件2的竖直位置允许减少燃料组件制造单元22的占地面积。

使燃料组件2处于地面高度而不是将燃料组件2置于设置在地面中的深坑中避免了会根据地面的性质而变得困难的这种深坑的设置。

然而,需要使设置有清洁站34或燃料组件检查站36的车间(在此为组装车间30)具有足以竖直地容纳燃料组件2的高度。

可选地,清洁站34还被构造为用于在燃料组件2处于清洁位置的同时执行控制棒组件测试(或“RCCA测试”)和/或阻力塞组件测试(或“TPA测试”)。

通过在同一个工作站中执行清洁以及RCCA测试和/或TPA测试而不是分别提供用于清洁、RCCA测试和TPA测试的工作站,允许减少燃料组件制造单元22的占地面积。

RCCA测试是将RCCA的控制棒插入到燃料组件2中的测试,以确保RCCA在操作中正确地插入到燃料组件2的引导套管12中。燃料组件2的变形或引导套管12中的异物可能会阻止RCCA的正确插入。类似地,TPA测试是将TPA的阻力塞插入到燃料组件2的引导套管12中的测试。

燃料组件检查站36被构造为用于执行几何测量和/或视觉检查。

优选地,燃料组件检查站36被构造为既用于执行几何测量又用于视觉检查。通过在同一个工作站中执行几何测量和视觉检查而不是分别提供用于几何测量和视觉检查的工作站,允许减少燃料组件制造单元22的占地面积。

几何测量例如可以包括燃料棒4之间的距离、燃料棒4与引导套管12之间的距离、燃料组件2的外部包线、燃料组件2的竖直度等等。

用仪器执行几何测量。燃料组件检查站36例如包括测量组件,其可沿着被接收在燃料组件检查站36中的燃料组件2竖直地移动,该测量组件包括所述仪器。

例如,执行视觉检查以检测燃料棒4的棒束内可能存在的任何异物。

燃料组件制造单元22可选地包括被构造为用于检查从核燃料棒制造工厂接收的燃料棒4的燃料棒检查站38。燃料棒检查站38例如位于组装车间30中。

燃料组件制造单元22可选地包括被构造为用于储存从核燃料棒制造工厂接收的燃料棒4的燃料棒储库40。燃料棒储库40例如位于组装车间30中。燃料棒储库40例如包括用于水平地储存燃料棒4的储架。

燃料组件制造单元22可选地包括被构造为用于储存清洁、检查和/或封装核燃料组件2之前的核燃料组件2的燃料组件储库42。

燃料组件储库42例如位于组装车间30中。因此,可以使用起重机32将核燃料组件2装载到燃料组件储库42中和/或从燃料组件储库42中取出。

燃料组件储库42例如是在组装车间30内界定的空间。

燃料组件储库42例如包括用于储存处于竖直位置的每个燃料组件2的储架。

替代地或可选地,优选在清洁和/或检查之后,可以将核燃料组件2储存到燃料组件容器28中。储存在燃料组件容器28中的核燃料组件2准备好被发送到核电站。

燃料组件制造单元22可选地包括被构造为用于储存、接收和/或发送运输容器的物流区域46。

物流区域46可经由通向外部的门48从燃料组件制造单元22的外部进入。优选地,卡车和/或叉车可进入物流区域46。

可选地,物流区域46设有专用于物流区域46的物流区域桥式起重机54。该物流区域桥式起重机54例如被构造为用于吊起运输容器、特别是燃料组件容器28以及燃料棒容器。可以省略物流区域桥式起重机54,在这种情况下例如可以使用叉车执行处理操作。然而,物流区域桥式起重机54提供的灵活性更大。

优选地,封装站26位于组装车间30中,与物流区域46相邻。因此,可以容易地将接收燃料组件2的燃料组件容器28从封装站26移动到物流区域46。

在一个特定实施方式中,物流区域46包括用于储存运输容器的容器储存区域56。如图3所示,多个燃料组件容器28位于容器储存区域56中。

核燃料组件制造工厂20可选地包括被构造为用于检查和储存骨架零件的部件区域58。

如图2所示,燃料组件制造单元22被容纳在建筑物60中,其通过在对齐方向A上并排设置的两个建筑物模块62、64构成。例如,两个建筑物模块62、64各自具有矩形形状以及基本相同的尺寸(长度、宽度和高度)。

燃料组件制造单元22的工作站(插入站24、封装站26等等)和设备((多个)起重机、储库等等)位于两个建筑物模块62、64中。

物流区域46位于两个建筑物模块62、64中的第一建筑物模块62中,并且插入站24和封装站26位于两个建筑物模块62、64中的第二建筑物模块64中。

在可能的情况下,如图3所示,部件区域58例如与物流区域46位于相同的建筑物模块中,即,此处为第一建筑物模块62。

在可能的情况下,如图3所示,清洁站34、燃料组件检查站36、燃料棒检查站38、燃料棒储库40和/或燃料组件储库42例如与插入站24和封装站26位于相同的建筑物模块中,即,此处为第二建筑物模块64。

在所示的例子中,位于第一建筑物模块62中的物流区域46和部件区域58各自经由相应的通道66、68与第二建筑物模块64、特别是与组装车间30连通。

物流区域46与组装车间30之间的通道66邻近封装站26,和/或部件区域58与组装车间30之间的通道68邻近插入站24。

例如,清洁站34、燃料组件检查站36、燃料棒储库40和/或燃料组件储库42位于这两个通道66、68之间的组装车间30中。

在所示的例子中,所述用于制造核燃料组件2的方法包括:

-接收燃料棒4,在燃料棒检查站38中检查燃料棒4,并且将经过检查的燃料棒4转移到插入站24;

-接收骨架零件并在部件区域58中检查骨架零件,并将骨架零件转移到插入站24;

-将燃料棒4插入到没有底部喷嘴8和/或顶部喷嘴10的骨架6中,并且附接骨架6的底部喷嘴8和/或顶部喷嘴10以完成骨架6,从而获得燃料组件2;

-在清洁站34中清洁燃料组件2和/或在燃料组件检查站36中检查燃料组件2;

-在封装站26中将燃料组件2封装到燃料组件容器28中;

-将燃料组件容器28转移到物流区域46,以将燃料组件容器28发送到核电站。

燃料棒4的插入可以在省去或移除顶部喷嘴10的情况下从燃料组件2的顶部到底部执行,或者在省去或移除底部喷嘴8的情况下从燃料组件2的底部到顶部执行。此外,可以通过推动和/或拉动每个燃料棒4来执行燃料棒4的插入。

在一个示例性实施方式中,插入站24被构造为用于将多组燃料棒依次地插入到骨架6中,每组燃料棒都是人工准备的并随后被自动地插入到骨架6中。每组的燃料棒在与位于插入站24的插入工作台上的骨架6相同的高度处被插入。

在一个特定的示例性实施方式中,插入步骤包括:

-收集燃料棒;可以借助于至少一个燃料棒转移台车从燃料棒检查工作台或燃料棒储库收集燃料棒;

-根据燃料棒位置导图,通过遵循由计算机执行的燃料组装软件显示的顺序将燃料棒人工地移动到燃料棒组准备台;

-根据燃料棒位置导图将燃料棒人工地转移至升降台同时人工地将燃料棒隔开;

-检查燃料棒的清洁度和是否损坏;

-根据燃料棒位置导图检查燃料棒布置;

-检查燃料棒的标识并释放它们以进行组装;

-根据燃料定位导图将升降台和燃料棒半自动地定位到适当的高度;

-通过拉动和/或推动将燃料棒自动地插入到骨架6中。

在通过拉动将燃料棒插入到骨架6中的情况下,插入步骤可包括:

-检查拉动组件是否在原位,并人工地将保护盖放置到被构造为用于拉动燃料棒穿过骨架6的拉杆上;

-将拉杆插入到骨架中并人工地去除保护盖;以及

-在自动插入过程中:启用润滑系统、将燃料棒推至抓紧位置、抓紧燃料棒并拉动燃料棒穿过骨架;可以在燃料棒(例如插入的第一燃料棒)的插入期间人工检查拉动速度。

可选地,插入步骤包括在插入期间检查是否在燃料棒上施加润滑剂(例如水),在插入之后通过测量燃料棒端部和引导阻力塞的肩部之间的距离来检查拉动组件的设置、检查燃料棒的设置取向和位置和/或在视觉上检查定位格架和燃料棒端部插塞是否损坏。

根据燃料棒位置导图对每组燃料棒重复这些操作,直到将所有必需的燃料棒插入到骨架6中。

可选地,插入步骤包括插入含有中子毒物的燃料棒。中子毒物例如包含钆(Gd)。在这种情况下,优选将没有中子毒物的燃料棒和含有中子毒物的燃料棒储存在不同的地方。例如,将含有中子毒物的燃料棒储存在与用于没有中子毒物的燃料棒的储库分开的专用台车上。

在准备要在相同高度上被插入到框架6中的一组燃料棒时,燃料棒插入导图引导操作者将没有中子毒物的燃料棒和含有中子毒物的燃料棒放置在升降台上的适当位置。

因此,含有和/或没有中子毒物的燃料棒组是利用来自计算机执行的燃料组装软件显示的燃料棒插入导图的指示在升降台上人工准备的。

所述核燃料组件制造方法和对应的核燃料组件制造工厂20允许以最小的约束有效地制造燃料组件2。

燃料棒4不是在核燃料组件制造工厂20内制造的。核燃料组件2的制造操作使用从非封闭区域中的核燃料棒制造工厂输送的燃料棒4。燃料棒4可以容易地通过陆运、空运和/或海运进行运输。

因此,可以在一个或多个核电站附近的特定的核燃料组件制造工厂20中简单而有效地生产燃料组件2。

操作可以人工执行,而无需靠某些任务的自动化。因此,更容易开始核燃料组件的生产并投资核燃料组件制造工厂20。

在一个特定的实施方式中,所述核燃料组件制造方法包括接收从通过非封闭区域与核燃料组件制造工厂20分隔开的核燃料芯块制造工厂输送的芯块、使用这些芯块制造燃料棒4并且在核燃料组件制造工厂20中使用这些燃料棒4制造燃料组件2。

所述核燃料组件制造方法例如包括将芯块放置在芯块托盘上、可选地将托盘插入到脱气炉中以从芯块中去除潜在氢污染、在燃料棒装载站中将芯块从芯块托盘装载到包壳管中、将弹簧插入到包壳管中、用氦气填充包壳管和/或在包壳管的端部处焊接插塞以封闭燃料棒4。

图4和图5的核燃料组件制造工厂20被构造为用于实施燃料组件制造方法的这种实施方式。

图4和图5的核燃料组件制造工厂20与图2和图3的核燃料组件制造工厂的不同之处在于还包括燃料棒制造单元70,其被构造为用于接收从通过非封闭区域与核燃料组件制造工厂20分隔开的核燃料芯块制造工厂输送的芯块并使用这些芯块制造燃料棒4,燃料棒4又被用在插入步骤中。

燃料棒制造单元70例如包括:被构造为用于接收芯块的芯块接收区域72;被构造为用于检查芯块的芯块检查区域74;脱气站76,其包括至少一个脱气炉78,其被构造为排除芯块的潜在氢污染;被构造为接收包壳管并检查接收到的包壳管的包壳站79;被构造为将芯块装载到包壳管中的燃料棒装载站80;被构造为用于将插塞焊接到包壳管的端部的焊接站82和/或被构造为用于检查燃料棒4的燃料棒检查区域84。

芯块接收区域72被构造为用于接收封装在芯块容器86中的芯块,并且用于在将芯块留在这些芯块容器86中的情况下暂时储存芯块。

每个芯块容器86例如都包括容纳多个芯块运输板的密封壳体以及被构造为用于将芯块容器86封装在联合运输容器中的外壳结构。

芯块运输板是包括多个平行的凸脊和沟槽的金属波纹板,每个沟槽都被构造为用于接收核燃料芯块的柱体。

芯块检查区域74被构造为用于从芯块容器86中拆开芯块运输板、将芯块从芯块运输板转移到芯块托盘上并对核芯块进行视觉检查。

这些操作例如是人工完成的。例如,通过人工地使所有芯块柱从芯块运输板滑动到芯块托盘上来将芯块置于托盘上。视觉检查芯块例如被执行为检查位于芯块托盘上的芯块的可见表面、然后将第二芯块托盘倒置放置在芯块顶部上、使将两个芯块托盘一起回转、去除第一芯块托盘以及最后检查芯块的另一个可见表面。

如图6所示,每个芯块运输板124都具有平行的沟槽126,其被构造为用于接收设置成芯块柱130的芯块128。

每个芯块运输板124例如都是包括与沟槽126交替的凸脊的金属波纹板。

每个芯块托盘132都例如具有平行的挡条134,在它们之间限定了被构造为用于接收设置成芯块柱130的芯块128的凹槽。

在一个优选的实施方式中,如图6所示,芯块运输板124和芯块托盘132是不同的,但是在几何上是相容的,以允许将芯块柱130从芯块运输板124转移到芯块托盘132。

更具体地,芯块运输板124的沟槽126之间的间距P和芯块托盘132的挡条134之间的间距P基本相等,芯块运输板124和芯块托盘132包括与挡条134之间的凹槽一样多的沟槽126,并且芯块运输板124的沟槽126的长度D基本上等于芯块托盘132的挡条134的长度。

在一个示例性实施方式中,将芯块128从芯块运输板124转移到芯块托盘132包括将芯块托盘132与芯块运输板124并排放置从而如图6所示使得芯块运输板124的每个沟槽126都与芯块托盘132的型条134之间的相应的凹槽对齐,并且使芯块运输板124的每个芯块柱130滑动到芯块托盘132的凹槽中。

替代地或可选地,如图7所示,将芯块128从芯块运输板124转移到芯块托盘132包括将芯块托盘132倒置地放置在芯块运输板124上从而使得每个芯块柱130都被接收在芯块托盘132的挡条134之间的相应的凹槽中,然后将芯块运输板124和芯块托盘132组成的组件上下翻转从而使得芯块托盘132在下方并且芯块运输板124在上方,并且去除芯块运输板124。

这种利用翻转的转移允许对芯块128的两个面进行视觉检查,因为当芯块128在芯块运输板124上时其一个面可见,然后通过上下翻转使芯块128转移到芯块托盘132上时芯块128的另一个面可见。

替代地或可选地,如图8所示,通过使用两个芯块托盘132执行芯块128的这种翻转。例如,如图6所示,将芯块128从芯块运输板124转移到芯块托盘,然后如图8所示在两个芯块托盘132之间上下翻转。

有利地,如图9所示,芯块托盘132被构造为用于堆叠芯块托盘132。这方便了芯块托盘132的处理,即,运输芯块托盘132和/或将它们转移到脱气炉79。

芯块运输板124和芯块托盘132例如在它们的设计上不同(例如,材料和/或结构),芯块托盘132例如被设计为可耐受脱气炉78中的加热。

有利地,这些芯块托盘132被构造为用于储存芯块128和/或将芯块128放置到脱气炉78中和/或将芯块128装载到包壳管中。

因此,从检查到装载到包壳管中,芯块128可以保留在芯块托盘132上,而在检查和装载之间不将芯块128从芯块托盘132转移到另一个支撑件或容器上。这限制了对芯块128的操纵,因此限制了损坏芯块128的风险。

可选地,燃料棒制造单元70包括可移动的芯块储库140,每个储库140都被构造为用于储存芯块托盘132,并且是可移动的以允许转移芯块托盘132。

如图10所示,每个储库140都被构造为用于接收多个芯块托盘132,并且例如包括多个隔间或单元142,每个单元142都被构造为用于接收多个芯块托盘132。

每个储库140例如都包括多个单元142,每个单元142都被构造为用于接收芯块托盘132的堆垛,该堆垛例如等同于来自芯块容器86的芯块运输板124的堆垛。

每个单元142优选都设置有用于封闭单元142的门。

优选地,单元142分布在储库140的相对的两个表面140A、140B上。这可以提高储库140的稳定性,提高储存容量,并且还可以从储库140的两侧利用芯块托盘132装载两个并排的脱气炉78,而不必转动储库140。储库140例如位于两个脱气炉78之间,每个脱气炉78分别用储库140一侧上的芯块托盘132装载。

每个储库140都具有平行六面体形状,其中单元142位于储库140的相对的两个表面140A、140B上。

每个储库140都可以容易地移动和/或升高,例如借助于标准的芯块码垛机146。码垛机146允许储库140在芯块检查区域74、储存位置、脱气炉78以及燃料棒装载站80之间移动。升高方便了芯块托盘132在储库140内部和/或外部的人工装载和卸载。

芯块废料(即具有不合格的表面缺陷的芯块)会在芯块的处理期间(即在检查、储存、脱气和/或装载期间)无意间产生。

可选地,所述方法包括使芯块废料在芯块容器86中返回到核燃料芯块制造工厂。在已知燃料棒制造单元70不被构造为用于制造核燃料芯块并且缺乏用于处理芯块废料的设备的情况下,可以从使芯块容器86返回到核燃料芯块制造工厂中得到益处。

可选地,所述方法包括将芯块废料暂时储存在芯块接收区域72中的至少一个芯块容器86中和/或储库140的至少一个单元142中。芯块废料可以储存在罐中,该罐可以暂时储存在芯块容器86或储库140中。脱气站76包括至少一个脱气炉78。每个脱气炉78都被构造为用于排除芯块的潜在氢污染。

每个脱气炉78都被构造为用于接收容纳芯块的芯块托盘132,使得可以将芯块留在芯块托盘132中以进行脱气加热操作,而无需转移芯块。

如图4和图5所示,脱气站76位于设有用于储存储库140的专用位置的空间内。

在一个实施方式中,所述方法包括接收和检查要填充核燃料芯块以形成燃料棒4的包壳管。

包壳管例如在木箱中装运并且人工卸载。

检查包壳管的步骤例如包括视觉检查运输损伤(例如,凹痕和划痕)、检查包壳管是否为空和或对包壳管的内部进行干燥以避免水分的存在。

例如使用光学空置度检查装置来检查空置度,其被构造为用于从一个端部处向包壳内部投射光束并在另一个端部处捕获光,以检查是否有阻碍光传播的任何物体。

例如通过干燥装置将热风吹入包壳管内来执行干燥。

如图5所示,燃料棒制造单元70包括包壳站79。

包壳站79被构造为用于接收包壳管并对接收到的包壳管执行检查,并且例如包括空置度检查装置和干燥装置。

焊接站82和燃料棒装载站80被构造为执行燃料棒4的所有制造步骤。

燃料棒4的制造例如包括以下步骤:

-利用焊接站82的称重装置称量包壳管;

-利用焊接站82的焊接机在包壳管的第一端部处焊接插塞,从而获得预塞紧的包壳管;

-检查第一端部插塞焊缝;

-利用燃料棒装载站80将芯块装载到预塞紧的包壳管中并检查芯块的充实长度;

-例如借助于焊接站82中可用的翻转台车来转动预塞紧的包壳管,从而将包壳管的第二端部提供给焊接装置;

-利用焊接站82的称重装置称量包壳管,以确定燃料棒4的铀含量;

-在包壳管的第二端部处插入弹簧;

-用氦气填充包壳管并利用焊接站82的焊接机在包壳管的第二端部处焊接插塞,从而形成燃料棒4;

-检查第二端部插塞焊缝;

-检查燃料棒表面是否有污染并将燃料棒4释放到燃料棒检查区域84。

这种包括转动步骤的装载允许利用单独一个焊接机执行装载。

通过避免提供两个不同的焊接机,这可以使焊接站82的占地面积最小化并且使燃料棒制造单元70的成本最小化。在插塞的焊接之间转动核燃料棒4是耗时的,但是在燃料棒制造单元70所预期的生产率方面这是可以接受的。

另外,仅需要一个称重装置。在用芯块填充之前和之后称量每个包壳管可以确定铀含量。

因此,有利地,焊接站82包括单独一个焊接机和/或单独一个称重装置。

燃料棒4的装载可以有利地分批执行。

在这种情况下,对一批包壳管进行空称重、插塞焊接和芯块填充的步骤,转动这些包壳管,然后对该批包壳管执行填充后承重、弹簧插入、插塞焊接和释放的步骤。每批燃料棒4例如包括大约上百个燃料棒4。

燃料棒装载站80有利地被构造为用于产生芯块柱130并将每个芯块柱130装载到包壳管中。优选地,燃料棒装载站80被构造为用于产生指定长度的芯块柱130,以在将先前产生的芯块柱130装载到前一个包壳管中的同时将该芯块柱装载到下一个包壳管中。

所述方法优选包括检查燃料棒4的步骤,即,在将燃料棒4从焊接站82释放之后。

检查燃料棒4的步骤可以包括扫描每个燃料棒4从而以非破坏性的方式检查燃料棒4、测试燃料棒4的氦泄漏以及执行最终检查,例如包括测量燃料棒4的长度、检查燃料棒4的平直度和/或检查燃料棒的视觉外观。

因此,燃料棒检查区域84包括一个或多个燃料棒检查站。

燃料棒检查站例如是泄漏测试站88,特别是氦泄漏测试站。这样的泄漏测试站88被构造为用于识别燃料棒4的可能的泄漏,即燃料棒包壳的泄漏、插塞的泄漏和/或燃料棒包壳与一个插塞之间的泄漏。

另一个燃料棒检查站例如是扫描站90,其被构造为用于以非破坏性的方式检查燃料棒4。扫描站90例如被构造为用于被动地扫描容纳在燃料棒4内的核燃料芯块的伽马辐射发射计数,以检查(多个)浓缩水平和整个燃料棒4的均匀性。另外,扫描站90例如被构造为用于执行伽马密度计测试以检查芯块柱和充实长度、是否存在诸如燃料棒弹簧之类的所需部件以及芯块之间是否没有间隙。

另一个燃料棒检查站例如是最终检查站91,其被构造为用于检查燃料棒4的几何特性、特别是测量燃料棒4的长度、检查燃料棒4的平直度和/或检查燃料棒4的视觉外观。最终检查站91例如包括具有平面工作面的检查工作台。

燃料棒制造单元70可选地包括核燃料棒再加工站92,其被构造为用于对在燃料棒检查区域84中的核燃料棒检查期间或在焊接站82中的燃料棒制造期间被确定为有缺陷的核燃料棒4进行再加工。

燃料棒制造单元70包括受控气氛罩壳94,其中的气氛受到控制,以确保人员安全并避免可能从芯块产生的核燃料颗粒离开。受控气氛罩壳94的轮廓以图5的虚线示出。

受控气氛罩壳94延伸到芯块未被密封到燃料棒4中的位置。

特别地,在本例子中,芯块检查区域74、脱气站76、燃料棒装载站80和焊接站82位于受控气氛罩壳94中。

受控气氛罩壳94与燃料棒制造单元70的其余部分是分开的,即与芯块接收区域72、燃料棒检查区域84以及包括空置度检查装置和干燥装置的包壳站79是分开的。

操作者可通过受控入口96和受控出口98进入受控气氛罩壳94。

如图4所示,燃料棒制造单元70以封闭的方式连接至燃料组件制造单元22。

在本发明中,当材料可以在不经由外部运送的情况下从一个单元转移到另一个单元或从一个建筑物转移到另一个建筑物或从一个建筑物模块转移到另一个建筑物模块时,这两个单元或建筑物或建筑物模块被认为是“以封闭的方式”连接。

燃料棒制造单元70和燃料组件制造单元22在此并排放置在同一个建筑物中。

如图5所示,建筑物60包括四个建筑物模块,包括第一建筑物模块62和容纳燃料组件制造单元22的第二建筑物模块64以及第三建筑物模块100和容纳燃料棒制造单元70的第四建筑物模块102。

焊接站82和燃料棒检查区域84位于与第二建筑物模块64并排的第三建筑物模块100中。因此,可以将燃料棒制造单元70中生产的燃料棒4直接从燃料棒检查区域84转移到插入站24。

芯块接收区域72、芯块检查区域74和燃料棒装载站80位于第四建筑物模块102中。

在本例子中,脱气站76和/或再加工站92位于第四建筑物模块102中。

受控气氛罩壳94在第四建筑物模块102中延伸并且还延伸到第三建筑物模块100,从而包含焊接站82。第三建筑物模块100和第四建筑物模块102在此设置有内壁,以用于在第三建筑物模块100和第四建筑物模块102内部界定受控气氛罩壳94。

有利地,总体上,核燃料组件制造工厂20包括在对齐方向A上对齐的并排设置的建筑物模块,这些建筑物模块容纳被构造为用于实现核燃料组件2的各个制造步骤的多个制造单元(燃料棒制造单元70、燃料组件制造单元22等),每个制造单元都被容纳在该制造单元专用的一个或多个建筑物模块中。

核燃料组件制造工厂20的制造单元可以包括燃料组件制造单元22和/或燃料棒制造单元70,并且还可以包括被构造为用于通过核燃料粉末制造芯块的燃料芯块制造单元和/或被构造为用于将核燃料前体转化成核燃料粉末(例如用于将气态UF

在图5和图11中看出,燃料棒制造单元70包括用于在包壳站79、焊接站82、燃料棒检查区域84以及插入站24之间传送燃料棒4的传送机。

在该例子中,燃料棒制造单元70包括用于在第一方向上传送燃料棒4的第一传送系统104和用于在与第一方向成非零角度的第二方向上传送燃料棒4的第二传送系统106。第二方向在此垂直于第一方向。

燃料棒制造单元70包括用于将燃料棒4从第一传送系统104转移到第二传送系统106的枢转台车108。优选地,台车是人工操作的。

这种布置能够在没有过度自动化的情况下容易地传送燃料棒4,并且燃料棒制造单元70和核燃料组件制造工厂20整体的占地面积较小。

第二传送系统106被构造为用于将燃料棒4从燃料棒检查区域84转移到插入站24。此外,第二传送系统106还可以用作用于将燃料棒4暂时储存在燃料棒检查区域84与插入站24之间的缓冲储库。这样的储库避免了任何辅助的人工操作。

在所示的实施方式中,第一传送系统104被构造为用于将包壳管从包壳站79传送到焊接站82,并且用于将燃料棒4从焊接站82依次转移到燃料棒检查区域84的燃料棒检查站90、88、91,并且第二传送系统106被构造为用于将燃料棒4从枢转台车108传送到插入站24。可以人工地将燃料棒4从最后的燃料棒检查站(这里是最终检查站91)转移到枢转台车108。

传送系统104、106各自例如包括一个或多个转移台,每个转移台都包括略微倾斜的斜面,由此使每个包壳管或燃料棒4可以通过重力沿着转移台滚动。

例如,在每对连续的工作站之间设置一个转移台,以用于将包壳管或燃料棒4从每个工作站转移到下个工作站。

第一方向平行于横向方向T并且第二方向平行于对齐方向A,使得朝着燃料组件制造单元22、特别是朝着插入站24传送核燃料棒4。

在所示的例子中,至少一个燃料棒检查站位于第一传送系统104的旁边和/或燃料棒检查站位于第一传送系统104的端部。例如,最终检查站91位于第一传送系统104的端部,而其他(多个)燃料棒检查站相继地位于第一传送系统104的旁边。

优选地,位于第一传送系统104的旁边的每个燃料棒检查站都具有其自身的特定的传送系统,以用于将燃料棒4从第一传送系统104转移到该燃料棒检查站,并且使经过检查的燃料棒4返回到第一传送系统104。

至少一个燃料棒检查站放置在第一传送系统104的旁边的选择优化了占地面积,同时仍然能够为生产和维护操作者提供良好的工作条件。

在当前情况下,燃料棒检查站88、90位于第一传送系统104的旁边并沿着第一传送系统104分布,使得将每个燃料棒4都与燃料棒检查站90、88对齐地传送、被插入到燃料棒检查站90、88中并被送回第一传送系统104,以将其与下一个燃料棒检查站90、88对齐地传送或传送到位于第一传送系统104的端部的最终检查站91。

如上所述,所述核燃料组件制造方法包括清洁核燃料组件2的步骤和/或检查核燃料组件2的步骤。

清洁步骤和/或检查步骤是通过将燃料组件2定位在竖直位置和/或基本处于地面高度来执行的。

清洁步骤例如通过吹气清洁和/或高压清洁和/或用起泡水清洗和/或刷洗清洁(例如人工刷洗清洁)来执行。

清洁步骤和/或检查步骤包括使用用于沿着燃料组件2上升和/或下降的至少一个升降机在视觉上检查竖直定位的燃料组件2。

如图12所示,清洁站34被构造为吹送压缩空气。

清洁站34包括被构造为用于竖直地接收燃料组件2的伸缩式罩壳110。

伸缩式罩壳110包括管状段112,其在竖直方向上可伸缩地安装到彼此上,从而可在缩回构造与展开构造之间移动,在展开构造中伸缩式罩壳110限定用于接收燃料组件2的管。伸缩式罩壳110竖直地缩回和展开。在缩回位置,管状段112例如向下缩回。替代地,它们向上缩回。

缩回伸缩式罩壳110可以将燃料组件2置于伸缩式罩壳110中,而无需将燃料组件2提升到较高的高度处。展开伸缩式罩壳110可以包裹住燃料组件2以进行吹气清洁,从而避免在吹气清洁期间从燃料组件2吹出的(在将燃料棒4插入到骨架6期间产生的)碎屑的扩散。

考虑到部署伸缩式罩壳110,清洁站34例如包括可沿塔架116竖直移动的滑动件114,该滑动件114连接至伸缩式罩壳110的管状段112并连接至(多个)吹气喷嘴。

清洁站34例如包括用于将空气吹过燃料组件2的吹气喷嘴120。

有利地,吹气喷嘴120附接至伸缩式罩壳110的管状段112,使得在封闭伸缩式罩壳110时吹气喷嘴120沿着燃料组件2移动。因此,可同时执行伸缩式罩壳110的封闭和吹气清洁。

有利地,清洁站34被构造为用于利用控制棒组件(RCCA)和阻力塞组件(TPA)执行插入测试。

就此而言,如图12所示,清洁站34包括升降工具150,在其上悬挂有模拟核部件152,即RCCA或TPA。

考虑到将RCCA或TPA设置在被接收在清洁站34中的燃料组件2上方并且将RCCA或TPA降低到燃料组件2中或将RCCA或TPA移开,升降工具150在此包括可围绕竖直枢转轴线B枢转的枢转臂154以及可沿着枢转臂154滑动的升降机。例如使用升降机可以使RCCA或TPA上下移动,以将RCCA或TPA悬挂到枢转臂154上。

如图12所示,可选地,清洁站34包括用于使操作者沿着放置在清洁站34中的燃料组件2竖直移动的升降机118。这使操作者可以在释放桥式起重机32之前固定顶部喷嘴10、执行RCCA和TPA测试、监督清洁操作和/或对燃料组件2执行全面视觉检查。使用固定式罩壳而不是伸缩式罩壳110不能进行这种视觉检查。

在图12中看出,燃料组件检查站36被构造为用于竖直地接收核燃料组件2。

燃料组件检查站36被构造为对被接收在燃料组件检查站36中的燃料组件2执行几何测量。几何测量可以包括燃料组件2的长度、燃料组件2的竖直度、燃料棒4之间的距离、燃料棒4与引导套管之间的距离、定位格架14和顶部喷嘴10围绕组件轴线L的扭曲度。

如图12所示,燃料组件检查站36包括测量组件160,其具有被构造为用于执行几何测量的仪器,该测量组件160可沿着被接收在燃料组件检查站36中的燃料组件2竖直移动,以沿着整个燃料组件2执行测量。

测量组件160例如包括环形的支撑框架162,其在使用中被装配在燃料组件2周围并且沿着燃料组件2移动,支撑框架162支撑分布在支撑框架162的圆周上的仪器。

这些仪器可以包括用于接触燃料组件2的外表面并测量外部几何参数(外部包线、扭曲度、竖直度等等)的外部探针和/或被构造为用于插入到燃料棒4之间以测量内部几何参数(燃料棒4之间的距离、燃料棒4与引导套管12之间的距离等等)的内部探针。

燃料组件检查站36包括用于使操作者沿着放置在燃料组件检查站36中的燃料组件2竖直地移动的升降机164。这使操作者可以执行详细的视觉检查。

可选地,检查站36被构造为使得被接收在检查站36中的燃料组件2可围绕其竖直轴线旋转。

为此,检查站36例如配备有旋转支架168,其使操作者可以手动地使燃料组件2围绕其竖直轴线L转动。这使操作者可以视觉检查燃料组件2的四个侧面中的每个侧面。

支撑框架162被构造为允许燃料组件围绕其纵向轴线L旋转。

旋转支架168被构造为在利用支撑框架162支撑的仪器执行几何测量期间被阻挡在限定的角位置。

在一个实施方式中,这种旋转特征不是在清洁站34上实现的。清洁站34处的升降机118使操作者可以对燃料组件2执行工艺审查,但不能像检查站36中那样对燃料组件的四个侧面执行详细的视觉检查。工作站34的升降机118主要被提供用来使操作者能够在释放起重机32之前固定顶部喷嘴以及执行RCCA和TPA测试。根据另一个方面,本发明涉及一种扩展用于制造核燃料组件2的工厂的方法,该核燃料组件包括成束地设置的燃料棒4和支撑燃料棒4的骨架6,该工厂具有燃料组件制造单元22,其包括被构造为用于将燃料棒4插入到骨架6中以获得燃料组件2的核燃料棒插入站24以及被构造为用于在运输方面将燃料组件2封装到燃料组件容器28中的封装站26,其中所述方法包括构建至少一个附加制造单元并将该附加制造单元连接至燃料组件制造单元22的步骤。

按序地构建燃料组件制造单元22和附加制造单元。构建燃料组件制造单元22并使其运行一段时间(例如几个月或几年),然后再构建附加制造单元。

在本发明中,“连接”制造单元是指制造单元被连接成在一起界定用于制造核燃料组件的封闭区域。在连续的封闭区域中操作制造单元之间的材料流,特别是不通过外部通到户外。

根据一个方面,所述方法包括添加被构造为用于制造要在工厂的(多个)现有制造单元中使用的部件、特别是要在燃料组件制造单元22中使用的部件的附加制造单元。这些部件必须在已经存在的制造单元中、特别是在燃料组件制造单元22中执行的处理步骤的执行之前被制造。

因此,在考虑核燃料组件2的制造工序时,将工厂向上游扩展。

在一个特定的实施方式中,附加制造单元是被构造为用于从芯块开始制造燃料棒4的燃料棒制造单元70。因此,这些燃料棒4可以在燃料组件制造单元22的插入站24中执行的插入步骤中使用。

可以设想其他附加制造单元。

在一个实施方式中,所述方法包括添加被构造为用于制造基于UO

所述方法还可以包括添加被构造为用于将核燃料前体转化为核燃料粉末(例如,将气态UF

在一个实施方式中,所述方法包括添加被构造为用于接收单独的骨架零件并将骨架零件组装成骨架6的骨架制造单元的步骤。

在一个实施方式中,所述方法包括添加被构造为用于制造包壳管的预塞紧包壳管制造单元的步骤,其中在该包壳管的一个端部处焊接有一个插塞。这样的预塞紧的包壳管可以直接在燃料棒装载站80中使用。

每个附加制造单元都可以与现有制造单元位于同一个建筑物中,或者可以位于与(多个)现有制造单元的(多个)建筑物连接的新建筑物中。

在一个实施方式中,将骨架制造单元和/或预塞紧包壳管制造单元添加到包括燃料组件制造单元22和/或燃料棒制造单元70的现有核燃料组件制造工厂20中,其中它们各自与燃料组件制造单元22位于同一个建筑物内或与燃料棒制造单元70位于同一个建筑物内。

例如,添加的骨架制造单元和/或添加的预塞紧包壳管制造单元可以各自位于燃料组件制造单元22和/或燃料棒制造单元70的第一层。

在一个特定例子中,添加的骨架制造单元位于现有燃料组件制造单元22的第一层,和/或添加的预塞紧包壳管制造单元位于现有燃料棒制造单元70的第一层。

在一个特定的实施方式中,如图13所示,所述方法包括按序地构建燃料组件制造单元22、然后将燃料棒制造单元70添加到现有燃料组件制造单元22、然后可选地添加燃料芯块制造单元170、然后可选地添加燃料粉末制造单元172。每个添加都是在(多个)现有制造单元运行一段时间(通常是几个月或几年)之后执行。

根据一个方面,所述方法包括添加附加制造单元,其是与工厂的现有制造单元相同类型的制造单元,即,被构造为用于执行相同制造步骤的制造单元。

在一个实施方式中,附加制造单元是被添加到现有燃料组件制造单元22中以提高产能的燃料组件制造单元22。

在一个实施方式中,所述方法包括构建被构造为用于制造基于UO

可选地,所述方法包括构建被构造为将UF

所述扩展核燃料组件制造工厂20的方法避免了立即投资包括燃料棒制造单元70的完整的核燃料组件制造工厂20,因此使开始投资变得容易。另外,这允许在从芯块开始逐步到燃料棒制造之前获得对燃料组件组装更深入的了解。

有利地,补充的制造单元(燃料组件制造单元22、燃料棒制造单元70、燃料芯块制造单元170和燃料粉末制造单元172)在对齐方向A上对齐,并且相同类型的制造单元(例如两个燃料组件制造单元22)在横向方向T上并排放置。

另外,相同类型的每对制造单元就它们各自的工作站的位置而言优选相对于位于这两个制造单元之间的竖直中间平面S对称地设置。竖直中间平面S竖直地并且沿着对齐方向A延伸。

在图14和图15所示的例子中,核燃料组件制造工厂20包括两个燃料组件制造单元22和两个燃料棒制造单元70。两个燃料组件制造单元22在横向方向T上并排设置。每个燃料棒制造单元70都在对齐方向A上与相应的燃料组件制造单元22对齐。

制造单元以2x2矩阵形式设置。

两个燃料组件制造单元22就它们各自的工作站的设置而言相对于竖直中间平面S对称地构造。两个燃料棒制造单元70就它们各自的工作站的设置而言相对于竖直中间平面S对称地构造。

根据本发明的一个方面,例如,为了允许实现扩展核燃料组件制造工厂20的方法,后者是模块化结构。

核燃料组件制造工厂20例如被构造为按序地添加用于执行燃料组件2的不同制造步骤的不同类型的制造单元(燃料组件制造单元22、燃料棒制造单元70等等)。

核燃料组件制造工厂20被构造为用于在对齐方向A上连接不同类型的制造单元,由此使核燃料组件制造工厂20可以通过在对齐方向A上添加补充的制造单元(燃料棒制造单元70、燃料芯块制造单元170和燃料粉末制造单元172)而进行扩展。

图4和图5所示的核燃料组件制造工厂20包括燃料组件制造单元22和燃料棒制造单元70,并且可以通过添加燃料芯块制造单元和可选地添加燃料粉末制造单元来进行扩展。

每个制造单元(燃料组件制造单元、燃料棒制造单元等等)都包括通用系统,每个通用系统都被构造为提供实现所述方法和操作所述工厂所必需的通用性。

每个制造单元的通用系统可以包括以下一项或多项:电力供应系统;计算机网络;加热、通风和空调系统;气体供应系统;供水网络;废水网络;压缩空气供应系统;工艺通风系统;空气污染监测系统;临界警报系统;防火区和防火门系统;火灾探测器和警报系统。

每个制造单元都可以包括被构造为与连接至所述制造单元的另一个制造单元的对应的通用系统互连的至少一个通用系统和/或被构造为独立于连接至所述制造单元的另一个制造单元的对应的通用系统之外进行操作的至少一个通用系统。

在一个示例性实施方式中,每个制造单元的至少一个或每个通用系统被自然地构造为用于与潜在地可在之后与该制造单元并排地构建的上游的制造单元的对应的通用系统互连。

此外,每个制造单元还被设置为用于以界定封闭区域的方式与附加制造单元互连。

替代地,每个制造单元的至少一个或每个通用系统独立于其他每个制造单元的对应的通用系统之外。这可以提供合理精简的通用系统,从而限制对制造单元的建筑物的投资。

在一个特定的实施方式中,每个制造单元都包括被构造为用于与其他每个制造单元的对应的通用系统互连的至少一个通用系统,以及被构造为独立于其他每个制造单元的对应的通用系统之外的至少一个通用系统。

在这种情况下,被构造用于互连的通用系统例如是警报系统,其对于在所有制造单元中传播警报是有用的,或者例如是对于在制造单元之间传输信息、例如对于在燃料组件的制造期间追踪燃料组件部件有用的计算机网络。

在图4和图5的例子中,燃料组件制造单元22和燃料棒制造单元70并排设置。燃料组件制造单元22被构造为用于在燃料组件制造单元22的一侧上连接燃料棒制造单元70。

燃料组件制造单元22和燃料棒制造单元70各自包括通用系统。

当单独构建时,燃料组件制造单元22的每个通用系统都被自然地构造为用于与潜在地可在之后与燃料组件制造单元22并排构建的燃料棒制造单元70的对应的通用系统连接。

此外,燃料组件制造单元22被设置为用于在燃料棒4的路径方面与燃料棒制造单元70互连。

实际上,在图5上可以看出,核燃料棒生产的最后步骤是在与插入站24相邻的燃料棒检查区域84中执行的。因此,可以将燃料棒4容易地从燃料棒检查区域84转移到插入站24,这里借助于第二传送系统106。

有利地,包括燃料组件制造单元22和燃料棒制造单元70的核燃料组件制造工厂20被容纳在由多个建筑物模块构成的建筑物中,燃料组件制造单元22和燃料棒制造单元70被容纳在(多个)相应的建筑物模块中。

换句话说,燃料组件制造单元22被接收在建筑物的一个或多个建筑物模块中,它们与接收燃料棒制造单元70的(多个)建筑物模块不同。

以更一般的方式,有利地,将包括彼此不同并且被构造为用于执行两个不同步骤的第一制造单元和第二制造单元的核燃料组件制造工厂容纳在由建筑物模块构成的建筑物中,该第一制造单元被容纳在与接收第二制造单元的(多个)建筑物模块不同的一个或多个建筑物模块中。

这允许按序地构建制造单元,例如,在将第二制造单元添加到燃料组件制造工厂之前构建和运行第一制造单元。本发明的不同方面在彼此独立的情况下是有利的。另外,独立于所述制造方法和工厂之外,制造单元的工作站的特定特征也是有利的。

例如,芯块检查区域、脱气站、燃料棒装载站、焊接站、燃料棒检查区域、燃料组件清洁站和/或燃料组件检查站的特定特征在单独或结合的情况下是有利的。因此,本发明总体上涉及一种燃料组件检查站,其被构造为用于检查定位在竖直位置的燃料组件和/或包括用于操作者的升降机。

此外,本发明总体上还涉及一种燃料组件清洁站,其被构造为用于检查定位在竖直位置的燃料组件和/或包括用于操作者的升降机和/或包括伸缩式罩壳。

本发明总体上还涉及一种燃料棒传送组件,其包括在第一方向上延伸的燃料棒第一传送系统、在与第一方向成非零角度的第二方向上延伸的燃料棒第二传送系统以及用于将燃料棒从第一传送系统转移到第二传送系统的枢转台车。