压力温度自动控制方法、系统、计算机设备及其介质

文献发布时间:2023-06-19 10:08:35

技术领域

本申请涉及核电技术领域,尤其涉及压力温度自动控制方法、系统、计算机设备及其介质。

背景技术

压水堆核电厂的运行模式一般分为功率运行、蒸汽发生器冷却正常停堆、余热排出冷却正常停堆、维修停堆等六种模式。在这六种模式中,蒸汽发生器冷却和余热排出冷却正常停堆涵盖反应堆冷却剂压力由15.5Mpa至2.7Mpa,温度由292.5℃至80℃的范围,主要参数变化范围大,涉及机组操作较多,对机组安全影响大,其压力和温度升降的控制成为机组运行控制的一个关键因素。在核电厂正常启停过程中,一回路反应堆冷却剂的温度变化率一般控制在一定范围,最大不能超过其阈值,这主要因为温度变化过快会使设备金属材料的蠕变程度加剧,加速金属部件的老化,降低使用寿命,影响关键部件的可靠性和运行性能水平,导致安全性下降;温度变化过慢则使机组启停时间延长,影响经济性,所以温度控制要在合适范围内。一回路压力控制需和温度控制进行配合,使参数不超过限值,保证机组安全。而CPR机组通常由操纵员手动控制温度和压力的升降,这样的手动控制方式不仅使操纵员控制温度变化所花费的精力和时间较长,而且两个操纵员分别控制压力和温度,存在不匹配风险,同时手动控制方式容易使其温度变化率波动大,不平稳,存在超调风险。可见,当前的控制方式存在风险高和效率低的问题。

发明内容

本申请实施例的目的在于提出一种压力温度自动控制方法、系统、计算机设备及其介质,解决操纵员手动控制压力温度存在的风险高、效率低的问题。

为了解决上述技术问题,本申请实施例提供一种压力温度自动控制方法,包括:

获取压力设定值,其中,压力设定值包括温度转换压力值;

将压力设定值执行压力速率运算,得到压力结果值;

根据压力结果值对机组进行调节。

可选地,获取压力设定值前,所述方法还包括:

当接收到运算指令时,获取温度数据,温度数据包括温度速率值、初始温度设定值和温度目标值;

将温度速率值执行速率运算,得到温度动态步长;

根据温度动态步长、初始温度设定值、温度目标值,确定温度设定值。

可选地,获取压力设定值包括:

将温度设定值进行转换计算,以获取温度转换压力值。

可选地,获取压力设定值之前,所述方法还包括:

获取初始温度设定值和温度目标值的第一差值结果;

若第一差值结果小于温度动态步长,则将温度目标值确定为温度设定值;

若第一差值结果大于温度动态步长,则对初始温度设定值执行升/降温处理,并将升/降温处理后的结果作为温度设定值。

可选地,获取压力设定值之前,所述方法包括:

若运算指令切换到中断指令,则获取温度实测值,并将温度实测值确定为温度设定值;

若中断指令切换为运算指令,则将温度实测值作为初始温度设定值,并更新初始温度设定值和温度目标值的第二差值结果;

根据第二差值结果与温度动态步长,确定温度设定值。

可选地,获取压力设定值之前,所述方法还包括:

获取压力数据,压力数据包括压力目标值、稳态固定值和温度转换压力值;

当接收到内部模式指令时,将压力目标值作为压力设定值;

当接收到外部模式指令时,确定稳态固定值和温度转换压力值的第二差值结果;

若第二差值结果在预设的安全参数范围内,则将温度转换压力值作为压力设定值;

若第二差值结果不在预设的安全参数范围内,则重新调整温度转换压力值。

可选地,将压力设定值执行压力速率运算,得到压力结果值包括:

获取压力速率值;

根据压力速率值确定压力动态步长;

根据压力动态步长和压力设定值,确定压力结果值。

为了解决上述技术问题,本申请实施例还提供一种压力温度自动控制系统,包括:

压力设定模块,用于获取压力设定值,其中,压力设定值包括温度转换压力值;

压力运算模块,用于将压力设定值执行压力速率运算,得到压力结果值

压力调节模块,用于根据压力结果值对机组进行调节。

可选地,所述压力温度自动控制系统还包括:

第一获取模块,用于当接收到运算指令时,获取温度数据,温度数据包括温度速率值、初始温度设定值和温度目标值;

温度速率模块,用于将温度速率值执行速率运算,得到温度动态步长;

第一温度设定模块,用于根据温度动态步长、初始温度设定值、温度目标值,确定温度设定值。

可选地,所述压力设定模块包括:

转换单元,用于将温度设定值进行转换计算,以获取温度转换压力值。

可选地,所述压力温度自动控制系统还包括:

第一差值模块,用于获取初始温度设定值和温度目标值的第一差值结果;

第二温度设定模块,用于若第一差值结果小于温度动态步长,则将温度目标值确定为温度设定值;

第三温度设定模块,用于若第一差值结果大于温度动态步长,则对初始温度设定值执行升/降温处理,并将升/降温处理后的结果作为温度设定值。

可选地,所述压力温度自动控制系统还包括:

第四温度设定模块,用于若运算指令切换到中断指令,则获取温度实测值,并将温度实测值确定为温度设定值;

第二差值模块,用于若中断指令切换为运算指令,则将温度实测值作为初始温度设定值,并更新初始温度设定值和温度目标值的第二差值结果;

第五温度设定模块,用于根据第二差值结果与温度动态步长,确定温度设定值。

可选地,所述压力温度自动控制系统还包括:

压力获取模块,用于获取压力数据,压力数据包括压力目标值、稳态固定值和温度转换压力值;

第一压力设定模块,用于当接收到内部模式指令时,将压力目标值作为压力设定值;

第三差值模块,用于当接收到外部模式指令时,确定稳态固定值和温度转换压力值的第二差值结果;

第二压力设定模块,用于若第二差值结果在预设的安全参数范围内,则将温度转换压力值作为压力设定值;

调整模块,用于若第二差值结果不在预设的安全参数范围内,则重新调整温度转换压力值。

可选地,所述压力运算模块包括:

压力速率单元,用于获取压力速率值;

步长确定单元,用于根据压力速率值确定压力动态步长;

压力结果单元,用于根据压力动态步长和压力设定值,确定压力结果值。

为了解决上述技术问题,本申请实施例还提供一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序时实现上述压力温度自动控制方法的步骤。

为了解决上述技术问题,本申请实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现上述的压力温度自动控制方法的步骤。

与现有技术相比,本申请实施例主要有以下有益效果:

通过获取压力设定值,其中,压力设定值包括温度转换压力值,将压力设定值执行压力速率运算,得到压力结果值,根据压力结果值对机组进行调节,实现了压力温度自动控制逻辑,通过温度转换压力值来控制压力结果值减少了主回路参数变化对设备造成的瞬态冲击,提高了机组自动化控制水平,使机组在工况中运行得更均匀稳定,进而提高机组运行安全水平以及提高了系统的可靠性和可用性,同时,大大减轻操纵员的操作负担,降低人因失误风险。

附图说明

为了更清楚地说明本申请中的方案,下面将对本申请实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本申请可以应用于其中的示例性系统架构图;

图2是本申请的压力温度自动控制方法的一个实施例的逻辑流程图;

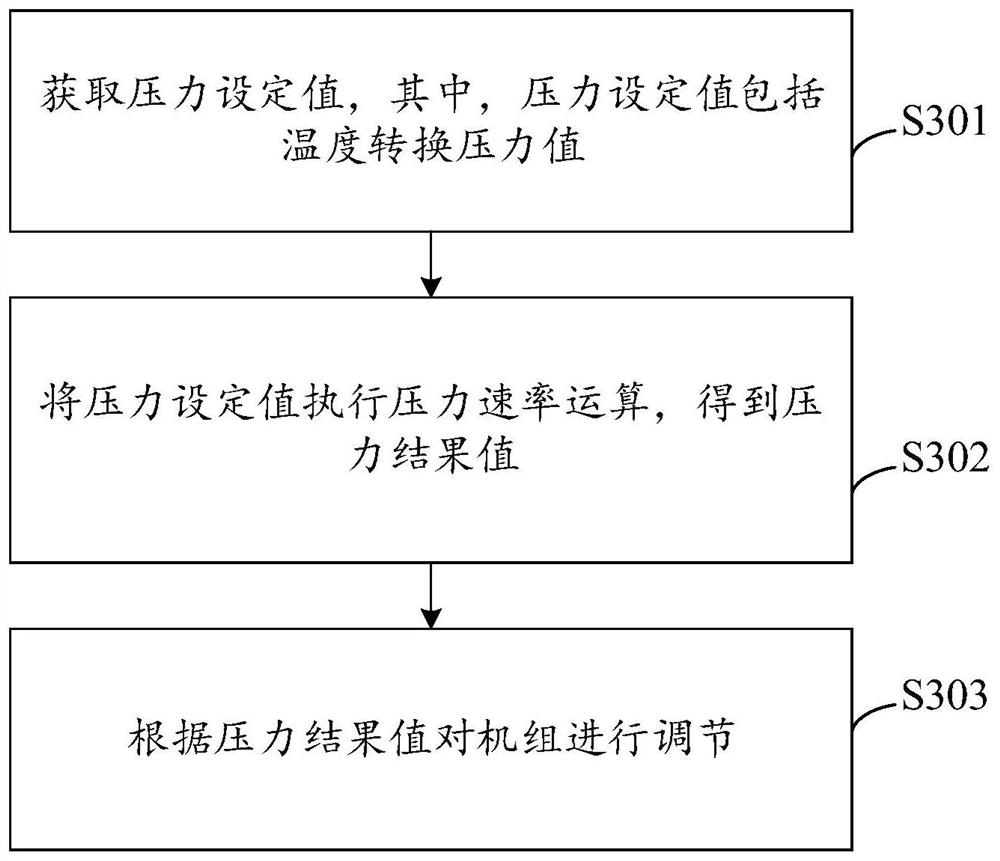

图3是本申请的压力温度自动控制方法的一个实施例的流程图;

图4是本申请的GCT温度控制逻辑结构图;

图5是本申请的温度控制模块的运算逻辑结构图;

图6是本申请的压力控制逻辑设计结构图;

图7是本申请的压力温度自动控制系统的一个实施例的结构示意图;

图8是本申请的计算机设备的一个实施例的结构示意图。

具体实施方式

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请;本申请的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本申请的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

为了使本技术领域的人员更好地理解本申请方案,下面将结合附图,对本申请实施例中的技术方案进行清楚、完整地描述。

如图1所示,系统架构100可以包括终端设备101、102、103,网络104和服务器105。网络104用以在终端设备101、102、103和服务器105之间提供通信链路的介质。网络104可以包括各种连接类型,例如有线、无线通信链路或者光纤电缆等等。

用户可以使用终端设备101、102、103通过网络104与服务器105交互,以接收或发送消息等。终端设备101、102、103上可以安装有各种通讯客户端应用,例如网页浏览器应用、购物类应用、搜索类应用、即时通信工具、邮箱客户端、社交平台软件等。

终端设备101、102、103可以是具有显示屏并且支持网页浏览的各种电子设备,包括但不限于智能手机、平板电脑、电子书阅读器、MP3播放器(Moving Picture E界面显示perts Group Audio Layer III,动态影像专家压缩标准音频层面3)、MP4(Moving PictureE界面显示perts Group Audio Layer IV,动态影像专家压缩标准音频层面4)播放器、膝上型便携计算机和台式计算机等等。

服务器105可以是提供各种服务的服务器,例如对终端设备101、102、103上显示的页面提供支持的后台服务器。

需要说明的是,本申请实施例所提供的压力温度自动控制方法一般由服务器/终端设备执行,相应地,压力温度自动控制系统一般设置于服务器/终端设备中。

应该理解,图1中的终端设备、网络和服务器的数目仅仅是示意性的。根据实现需要,可以具有任意数目的终端设备、网络和服务器。

继续参考图2,图2为本申请的压力温度自动控制方法的逻辑流程图,压力温度自动控制方法包括温度控制模块算法,温度自动控制逻辑组件、压力自动控制逻辑组件以及压力温度自动控制集成,其中,温度控制模块算法用于计算温度设定值,温度自动控制逻辑组件用于通过温度设定值调节蒸汽旁路系统(GCT)阀位输出信号、压力自动控制逻辑组件用于将输出的压力设定值进行PID调节(一种基本调节方式),压力温度自动控制集成用于集成温度控制模块算法,温度自动控制逻辑组件和压力自动控制逻辑组件。在核电机组中,机组的主要参数压力和温度升降的控制是机组运行控制的关键因素,该自动控制技术包括压力温度控制算法,在核电厂蒸汽发生器冷却正常停堆和余热排出冷却正常停堆工况下的压力温度自动控制逻辑。

继续参考图3,示出了根据本申请的压力温度自动控制方法的一个实施例的流程图。所述的压力温度自动控制方法,包括以下步骤:

S301:获取压力设定值,其中,压力设定值包括温度转换压力值。

具体地,温度转换压力值是指通过将获取的温度设定值经过转换计算得到的压力设定值,其中,温度设定值可以是服务器根据从相关机组中获取的温度速率值、初始温度设定值和温度目标确定,确定方式可以是通过差值运算、温度速率运算、选定的预设升/降温模式等选取合适的温度设定值。转换计算即为温度压力转换函数,其中,温度压力转换函数主要参考饱和温度曲线趋势,以及结合标准工况PT(压力温度运行模式)控制图计算得出。

进一步地,压力设定值还包括压力目标值,其中,压力目标值可以由操纵员根据实际情况进行手动输入。

本申请实施例中对压力设定值的获取方式既可以自动获取也可以根据实际需求进行手动设置,提高了数据采集的灵活性。

S302:将压力设定值执行压力速率运算,得到压力结果值。

在本申请实施例中,压力速率是指预设时间段内采集的各个时刻的压力变量数据经过均值运算得到的单位时间内的压力速率值。压力速率运算是指通过将压力速率值所确定的压力动态步长和压力设定值(温度转换压力值或者压力目标值)的差值来确定压力结果值,确定方式可以是差值运算。

S303:根据压力结果值对机组进行调节。

获取机组的实测压力值,根据压力结果值和实测压力值进行比例积分微分控制(PID)调节,机组可以稳压器或者加热器,对机组进行调节也就是调节蒸汽旁路系统(GCT)阀位输出信号,例如,调节稳压器喷淋阀开度、比例式加热器或者通断式加热器。

通过获取压力设定值,其中,压力设定值包括温度转换压力值,将压力设定值执行压力速率运算,得到压力结果值,根据压力结果值对机组进行调节,实现了压力温度自动控制逻辑,通过温度转换压力值来控制压力结果值减少了主回路参数变化对设备造成的瞬态冲击,提高了机组自动化控制水平,使机组在工况中运行得更均匀稳定,进而提高机组运行安全水平以及提高了系统的可靠性和可用性,同时,大大减轻操纵员的操作负担,降低人因失误风险。

在本实施例的一些可选的实现方式中,在步骤S303之前,即获取压力设定值前,所述方法还包括:

当接收到运算指令时,获取温度数据,温度数据包括温度速率值、初始温度设定值和温度目标值;

将温度速率值执行速率运算,得到温度动态步长;

根据温度动态步长、初始温度设定值、温度目标值,确定温度设定值。

在本申请实施例中,运算指令是指用于计算温度设定值的指令。操纵员根据一回路反应堆的温度变化范围在终端界面中输入温度数据,当服务器检测到终端完成输入操作时,接收包括同一周期的温度速率值、初始温度设定值和温度目标值以及内部参数,其中,内部参数包括计算周期,温度上下限值等。

在本申请实施例中,初始温度设定值和温度目标值由操纵员根据一回路反应堆的当前周期温度变化情况进行设定。

具体地,获取一回路反应堆在预设时间段内的温度变化值,并根据预设时间段内的温度变化值求得单位周期内的温度值,即为温度速率值,即温度速率值实质是一个动态的周期温度变化值,会随着一回路反应堆的温度变化而变化。

进一步地,将温度速率值和计算周期执行速率运算,得到温度动态步长,温度动态步长体现了不同周期的温度变化值,其中,计算周期可以内部设定,速率运算包括升温速率运算和降温速率运算。

其中,速率运算可以根据热力学定律中的方法,比如热力学第一定律常规法,第二定律的熵方法,等效热降(焓降)法,循环函数法,等效抽气法等,并结合计算工具,例如,常规手工计算法,计算机编程在线计算和离线计算法,本申请实施例采用的是在线计算,具体的速率运算可以根据正常工况和变工况的来调整。

进一步地,比较初始温度设定值与温度目标值之差的绝对值与温度动态步长大小,当温度设定值与温度目标值之差的绝对值大于温度设定值的温度动态步长时,获取当前周期新的初始温度设定值,以及计算当前周期的温度动态步长,直至设定当前周期的初始温度设定值等于温度目标值,即完成温度设定值的调节。

在本申请实施例中,通过在接收到运算指令时,获取温度数据,将温度速率值执行速率运算,得到温度动态步长,根据温度动态步长、初始温度设定值、温度目标值,确定温度设定值,即通过温度设定值的计算来控制温度变化率,使得温度变化率在可控范围内,实现温度的自动控制功能。

继续参考图4,图4为本申请的GCT温度控制逻辑结构图,其中,在本实施例的一些可选的实现方式中,步骤201,即获取压力设定值包括:

将温度设定值进行转换计算,以获取温度转换压力值。

具体地,对于正常中间停堆阶段,使用蒸汽发生器的温度控制设计与正常余热排出的温度控制有较大不同。蒸汽发生器的温度控制是通过蒸汽旁路系统(GCT)控制,蒸汽旁路系统分为温度模式(T模式)和压力模式(P模式),在正常停堆工况下使用压力模式。在CPR机组中,是通过操纵员手动调节蒸汽旁路系统的压力设定值来调节GCT阀门,进而调节了二回路压力变化,影响了一回路的平均温度的变化,即温度速率值。

在GCT温度控制逻辑结构中,在输入温度速率值,温度目标值,以及通过温度算法模块计算出动态设定值,即温度设定值,此时的输出的动态设定值为温度变量,影响GCT阀门的输入设定值为压力变量,需进行参数转换,由于二回路的蒸汽为饱和蒸汽,所以其转换方式可考虑蒸汽饱和温度下对应的饱和压力值,考虑到蒸汽发生器的换热效率,其蒸汽温度略低于一回路平均温度,即温度速率值,需引入SG热效率修正系数k1进行温度修正。其温度转换压力值公式为:

Pset=k1f(Tavg_set),

其中,Pset为温度转换压力值,Tavg_set为一回路平均温度(此处指温度设定值),温度转换压力值即为压力设定值。

在GCT温度控制逻辑结构考虑了传统手动调节方式,在蒸汽旁路系统需要手动及辅助控制盘(Assistant Control Pallet,ACP)操作时,可切换至手动模式或辅助控制盘ACP进行升/降温控制。

进一步地,无论是手动模式、自动模式或者手动模式和自动模式相结合的结合模式,均对每种模式设置了响应的启动指令,例如,手动模式为0,自动模式的指令为1,结合模式为2。

进一步地,在手动模式和自动模式切换操作时,为防止扰动,蒸汽旁路系统还提供了跟踪模式,跟踪模式用于实时获取实际温度设定值和实测压力值,因此,当处于跟踪模式及温度算法模块时,温度算法模块的输出等于一回路平均温度实际值。

在本申请实施例中,通过温度设定值转换成压力设定值实现了温度的自动控制和转换,进而提高机组自动化控制水平,同时,使机组在变工况中运行得更均匀稳定,减少主回路参数变化对设备造成的瞬态冲击,提高机组运行安全水平。

继续参考图5,图5为本申请的温度控制模块的运算逻辑结构图,其中,在本实施例的一些可选的实现方式中,在步骤201之前,即获取压力设定值之前,所述方法还包括:

获取初始温度设定值和温度目标值的第一差值结果;

若第一差值结果小于温度动态步长,则将温度目标值确定为温度设定值;

若第一差值结果大于温度动态步长,则对初始温度设定值执行升/降温处理,并将升/降温处理后的结果作为温度设定值。

进一步地,所述方法还包括:

若运算指令切换到中断指令,则获取温度实测值,并将温度实测值确定为温度设定值;

若中断指令切换为运算指令,则将温度实测值作为初始温度设定值,并更新初始温度设定值和温度目标值的第二差值结果;

根据第二差值结果与温度动态步长,确定温度设定值。

具体地,在动态的温度设定值的算法逻辑中,输入变量有4个包括温度目标值,初始温度设定值、温度速率值以及跟踪模式下的实测温度值,实测温度值用于非升/降温工况跟踪实测值,在切换至运算模式时实现无扰切换,不参与温度设定值的调节。如图5所示,当识别到开始指令为运算指令时,例如运算指令为1时,即切换到运算模式,此时将温度速率值和计算周期执行速率运算,得到温度动态步长,温度动态步长体现了不同周期的温度变化值,其中,计算周期可以内部设定,速率运算包括升温速率运算和降温速率运算。获取初始温度设定值和温度目标值的第一差值结果。

进一步地,通过比较器对比初始设定值和温度目标值的差值,并将该差值经过绝对值比较器处理得到第一差值结果,若第一差值结果小于温度动态步长,则输出的温度设定值为温度目标值。

进一步地,若第一差值结果大于温度动态步长,则根据升/降温的选择模块对初始温度设定值执行升/降温处理,并将升/降温处理后的结果作为温度设定值。就

进一步地,当运算过程需中断时,也就是将运算指令切换到中断指令时,如图5中的开始指令1切换到为0,此时将运算模式切换为跟踪模式,温度设定值等于当前实测温度值,即温度实测值,此时的速率运算模块暂停运算;再次开始时,也就是中断指令切换为运算指令时,从当前实测温度值作为初始设定值开始运算,继续执行确定温度设定值的相关计算,包括将更新后的初始温度设定值和温度目标值通过比较器和绝对值比较器计算得到第二差值结果,并比较第二差值结果与温度动态步长的大小,以确定温度设定值的取值。

进一步地,将温度设定值通过限值模块来调节设定值输出信号,其中,限值模块设置有温度上下限值,温度上下限值根据一回路的实际温度需求进行设定。当调节满足其温度上下限值时,则确认该温度设定值作为设定值的输出信号,否则将重新进入比较器进行计算。

通过初始温度设定值、温度目标值和温度动态步长来确定温度设定值,使得温度设定值的设定能随着机组变工况和正常情况的变化能自动调节设定,进而完成了温度自动控制的功能,提高机组自动化控制水平,同时,通过设置运算指令和中断指令来决定温度自动控制的启停,大大减轻操纵员的操作负担,降低人因失误风险,进而使机组在变工况中运行得更均匀稳定,减少主回路参数变化对设备造成的瞬态冲击,提高机组运行安全水平。

继续参考图6,图6为本申请的压力控制逻辑设计结构图,其中,在本实施例的一些可选的实现方式中,在步骤201之前,即获取压力设定值之前,所述方法还包括:

获取压力数据,压力数据包括压力目标值、稳态固定值和温度转换压力值;

当接收到内部模式指令时,将压力目标值作为压力设定值;

当接收到外部模式指令时,确定稳态固定值和温度转换压力值的第二差值结果;

若第二差值结果在预设的安全参数范围内,则将温度转换压力值作为压力设定值;

若第二差值结果不在预设的安全参数范围内,则重新调整温度转换压力值。

具体地,压力数据可以由操纵员根据一回路的压力变化范围在终端界面中输入压力数据,当服务器检测到终端完成输入操作时,接收包括压力目标值和稳态固定值,其中,温度转换压力值根据温度设定值转换计算得到。

在本申请实施例中,如图6所示的设定值内外部切换指令,包括内部模式和外部模式,内部模式指令可以设置为0,外部模式指令设置为1。当开始指令为0时,即为跟踪模式,此时的压力目标值作为压力设定值;当开始指令为1时,即为外部模式指令,此时将稳态固定值和温度转换压力值进行差值计算得到第二差值结果,并确定该第二差值结果是否在安全参数范围内,其中,安全参数范围可以是蒸汽发生器冷却和余热排出冷却正常停堆涵盖反应堆冷却剂的压力范围。

进一步地,当第二差值结果不在预设的安全参数范围内,则重新调整温度转换压力值,即调整方式是重新获取压力设定值,例如根据一回路平均温度转换成压力设定值,并根据工况变化输入切换压力设定值的指令,也就是根据温度压力转换函数以及切换压力设定值的指令可调节一回路压力设定值,使其与一回路平均温度相匹配。温度压力转换函数主要参考饱和温度曲线趋势,结合标准工况PT控制图计算得出。

进一步地,如图6所示的压力算法模块采用压力设定值和压力速率值作为输入,压力算法模块与温度算法模块基本一致,即虎丘压力结果值的步骤包括:获取压力速率值;根据压力速率值确定压力动态步长;根据压力动态步长和压力设定值,确定压力结果值,具体在步骤S302已解释,这里不再赘述。

进一步地,将步骤S302获取到的压力结果值进行PID调节器,也就是将压力结果值与实测压力值比较进行调节,以实现同时控制一回路的温度和压力。

进一步地,在机组正常启停过程中,根据压力结果值,即采用一回路压力来控制稳压器喷淋阀开度、调节比例式加热器和通断式加热器。

需要说明的是,稳压器的作用是维持稳压器的水位和压力保持在设定值附近,即在核反应堆工作时维持其内部水和蒸汽在饱和状态下平衡。稳压器的水位不能太高或太低,稳压器的水位过高有可能使压力调节失效,水位过过低会使电加热器裸露在蒸汽空间而烧毁。

由于稳压器内部主要由液相和气相两种状态构成,当其处于稳定运行的情况下,其内部的液相和气相处于平衡状态,它们分别是处于下部的饱和水和处于上部的饱和蒸汽,因为稳压器内蒸汽和水的温度等于绝对压力下的饱和我呢度。稳压器的压力就等于一回路压力,而一回路的水温低于饱和温度,因而低于稳压器内部的温度。为了维持其稳定运行状态,当加热器加热水产生蒸汽的时候,蒸汽的压力也会随之增长,使得稳压器内部的压力上升。反之,如果蒸汽被来自冷管段的凝淋水凝结,蒸汽的密度就会下降,从而使稳压器内部的压力下降。也就是说,如果加热稳压器内部的水,水将汽化而使压力升高,如果用来自一回路的温度较低的冷却剂从稳压器上部喷淋,蒸汽将出现部分冷凝,从而使压力下降。

在本申请实施例中,通过压力目标值、稳态固定值和温度转换压力值来确定压力设定值,进而根据压力设定值来确定压力结果值,并根据压力结果值进行PID调节,进而实现了压力温度自动控制逻辑,通过温度转换压力值来控制压力结果值减少了主回路参数变化对设备造成的瞬态冲击,提高了机组自动化控制水平,使机组在工况中运行得更均匀稳定,进而提高机组运行安全水平以及提高了系统的可靠性和可用性,同时,大大减轻操纵员的操作负担,降低人因失误风险。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,该计算机程序可存储于一计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,前述的存储介质可为磁碟、光盘、只读存储记忆体(Read-Only Memory,ROM)等非易失性存储介质,或随机存储记忆体(Random Access Memory,RAM)等。

应该理解的是,虽然附图的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,其可以以其他的顺序执行。而且,附图的流程图中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,其执行顺序也不必然是依次进行,而是可以与其他步骤或者其他步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

进一步参考图7,作为对上述图3所示方法的实现,本申请提供的一种压力温度自动控制系统的一个实施例的结构示意图,该装置实施例与图3所示的方法实施例相对应,该系统具体可以应用于各种电子设备中。

如图7所示,本实施例所述的压力温度自动控制系统包括:压力设定模块701、压力运算模块702以及压力调节模块703。其中:

压力设定模块701,用于获取压力设定值,其中,压力设定值包括温度转换压力值;

压力运算模块702,用于将压力设定值执行压力速率运算,得到压力结果值

压力调节模块703,用于根据压力结果值对机组进行调节。

可选地,所述压力温度自动控制系统还包括:

第一获取模块704,用于当接收到运算指令时,获取温度数据,温度数据包括温度速率值、初始温度设定值和温度目标值;

温度速率模块705,用于将温度速率值执行速率运算,得到温度动态步长;

第一温度设定模块706,用于根据温度动态步长、初始温度设定值、温度目标值,确定温度设定值。

可选地,所述压力设定模块701包括:

转换单元7011,用于将温度设定值进行转换计算,以获取温度转换压力值。

可选地,所述压力温度自动控制系统还包括:

第一差值模块707,用于获取初始温度设定值和温度目标值的第一差值结果;

第二温度设定模块708,用于若第一差值结果小于温度动态步长,则将温度目标值确定为温度设定值;

第三温度设定模块709,用于若第一差值结果大于温度动态步长,则对初始温度设定值执行升/降温处理,并将升/降温处理后的结果作为温度设定值。

可选地,所述压力温度自动控制系统还包括:

第四温度设定模块710,用于若运算指令切换到中断指令,则获取温度实测值,并将温度实测值确定为温度设定值;

第二差值模块711,用于若中断指令切换为运算指令,则将温度实测值作为初始温度设定值,并更新初始温度设定值和温度目标值的第二差值结果;

第五温度设定模块712,用于根据第二差值结果与温度动态步长,确定温度设定值。

可选地,所述压力温度自动控制系统还包括:

压力获取模块713,用于获取压力数据,压力数据包括压力目标值、稳态固定值和温度转换压力值;

第一压力设定模块714,用于当接收到内部模式指令时,将压力目标值作为压力设定值;

第三差值模块715,用于当接收到外部模式指令时,确定稳态固定值和温度转换压力值的第二差值结果;

第二压力设定模块716,用于若第二差值结果在预设的安全参数范围内,则将温度转换压力值作为压力设定值;

调整模块717,用于若第二差值结果不在预设的安全参数范围内,则重新调整温度转换压力值。

可选地,所述压力运算模块702包括:

压力速率单元7021,用于获取压力速率值;

步长确定单元7022,用于根据压力速率值确定压力动态步长;

压力结果单元7023,用于根据压力动态步长和压力设定值,确定压力结果值。

关于上述实施例中压力温度自动控制系统,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

为解决上述技术问题,本申请实施例还提供计算机设备。具体请参阅图8,图8为本实施例计算机设备基本结构框图。

所述计算机设备8包括通过系统总线相互通信连接存储器81、处理器82、网络接口83。需要指出的是,图中仅示出了具有组件81-83的计算机设备8,但是应理解的是,并不要求实施所有示出的组件,可以替代的实施更多或者更少的组件。其中,本技术领域技术人员可以理解,这里的计算机设备是一种能够按照事先设定或存储的指令,自动进行数值计算和/或信息处理的设备,其硬件包括但不限于微处理器、专用集成电路(ApplicationSpecific Integrated Circuit,ASIC)、可编程门阵列(Field-Programmable GateArray,FPGA)、数字处理器(Digital Signal Processor,DSP)、嵌入式设备等。

所述计算机设备可以是桌上型计算机、笔记本、掌上电脑及云端服务器等计算设备。所述计算机设备可以与用户通过键盘、鼠标、遥控器、触摸板或声控设备等方式进行人机交互。

所述存储器81至少包括一种类型的可读存储介质,所述可读存储介质包括闪存、硬盘、多媒体卡、卡型存储器(例如,SD或D界面显示存储器等)、随机访问存储器(RAM)、静态随机访问存储器(SRAM)、只读存储器(ROM)、电可擦除可编程只读存储器(EEPROM)、可编程只读存储器(PROM)、磁性存储器、磁盘、光盘等。在一些实施例中,所述存储器81可以是所述计算机设备8的内部存储单元,例如该计算机设备8的硬盘或内存。在另一些实施例中,所述存储器81也可以是所述计算机设备8的外部存储设备,例如该计算机设备8上配备的插接式硬盘,智能存储卡(Smart Media Card,SMC),安全数字(Secure Digital,SD)卡,闪存卡(Flash Card)等。当然,所述存储器81还可以既包括所述计算机设备8的内部存储单元也包括其外部存储设备。本实施例中,所述存储器81通常用于存储安装于所述计算机设备8的操作系统和各类应用软件,例如压力温度自动控制方法的程序代码等。此外,所述存储器81还可以用于暂时地存储已经输出或者将要输出的各类数据。

所述处理器82在一些实施例中可以是中央处理器(Central Processing Unit,CPU)、控制器、微控制器、微处理器、或其他数据处理芯片。该处理器82通常用于控制所述计算机设备8的总体操作。本实施例中,所述处理器82用于运行所述存储器81中存储的程序代码或者处理数据,例如运行所述压力温度自动控制方法的程序代码。

所述网络接口83可包括无线网络接口或有线网络接口,该网络接口83通常用于在所述计算机设备8与其他电子设备之间建立通信连接。

本申请还提供了另一种实施方式,即提供一种计算机可读存储介质,所述计算机可读存储介质存储有压力温度自动控制程序,所述压力温度自动控制程序可被至少一个处理器执行,以使所述至少一个处理器执行如上述的压力温度自动控制方法的步骤。

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本申请的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如ROM/RAM、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本申请各个实施例所述的方法。

显然,以上所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例,附图中给出了本申请的较佳实施例,但并不限制本申请的专利范围。本申请可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本申请的公开内容的理解更加透彻全面。尽管参照前述实施例对本申请进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本申请说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本申请专利保护范围之内。